IT/OT-Konvergenz:Im Industrial IoT prallen zwei Welten aufeinander

Unternehmen haben die Vorteile der Informationstechnologie seit vielen Jahren erkannt. Und mit der Einführung der Technologie des Industrial Internet of Things (II0T) ist eine neue Revolution der Digitalisierung der Produktion im Gange. Aber während diese beiden Technologien weiter ausgereift sind, wird die IT/OT-Konvergenz Realität und verspricht einen bedeutenderen kombinierten Nutzen für die IIoT-Einführung zu bieten, als es beide allein könnten.

Was ist die Definition von Informationstechnologie (IT)?

IT-Systeme gibt es seit vielen Jahrzehnten. Sie bestehen aus der Sammlung von Software, Systemen, Netzwerken, Wartung und Datenspeicherung in einem kombinierten System, das Daten verarbeitet und verteilt. Manager und Entscheidungsträger verwenden diese Daten auf allen Ebenen, um Entscheidungen auf Unternehmens- oder Fabrikebene in industriellen Umgebungen zu treffen.

Bei Software kann dies eigenständige MRP-Systeme, ERP-Systeme, spezialisierte Finanz- oder Qualitätsplattformen und andere umfassen. Anfänglich waren diese Softwareplattformen lokale Systeme, die regelmäßig aktualisiert werden mussten und für diejenigen, die sie nutzten, kostspielig waren.

Auch die Informationstechnologie benötigt ein Netzwerk. Traditionell bedeutete dies interne Server, Kabel- oder Glasfaserverkabelung und die Wartungskompetenzen zur Installation und Wartung der Netzwerkhardware. Andere wertvolle Fähigkeiten sind erforderlich, um die Software und Hardware des Systems zu verbinden.

IT-Systeme waren oft mit der Unfähigkeit von Geräten geplagt, mit anderen Softwareprogrammen zu kommunizieren, wodurch Daten isoliert und der Verzerrung der Eingabe und einer Zeitverzögerung von der Datenerfassung bis zur umsetzbaren Verteilung ausgesetzt blieben. Cloud-basierte Plattformen haben einen Großteil des Bedarfs an internen Netzwerken ersetzt, aber viele ältere Hardwaresysteme sind möglicherweise immer noch nicht interoperabel.

Was ist die Definition von Operational Technology (OT)?

Während die ursprüngliche Betriebstechnologie MES, SCADA und andere Plattformen wie IT-Systeme verwendete, waren diese Betriebstechnologiesysteme nicht immer vernetzt. Fortschritte bei Cloud-basierten Computerplattformen und erweiterten Analysen ermöglichen es OT-Systemen, sich in kürzerer Zeit zu integrieren und zu einer zentralisierten Analyse-, Verarbeitungs- und integrierten Plattform zu migrieren.

Diese Verbesserung wurde durch Fortschritte in der Computeranalyse, der künstlichen Intelligenz (KI), dem maschinellen Lernen (ML), der Verbreitung von Geräten und anderen damit verbundenen Technologien ermöglicht. Als Teil der Industrial Internet of Things (IIoT)-Bewegung und allgemeiner als Teil der Industrie 4.0-Technologien ist OT eine Reihe von Kontrollsystemen, die Ereignisse überwachen.

OT-Daten ermöglichen es Unternehmen, Prozesse und Geräte wie Sensoren, Temperaturmessgeräte, Vibrationsleistung und Hochfrequenzdaten zu überwachen. Da diese Überwachung in oder nahezu in Echtzeit erfolgen kann, können industrielle Anpassungen auf Unternehmens- und Fabrikebene vorgenommen werden, was zu optimierteren Prozessen führt.

Die Abhängigkeit von OT von Echtzeitdaten ermöglicht auch, dass Anpassungen von den Maschinen schneller erkannt und durchgeführt werden als von menschlichen Bedienern. Und fortschrittliche Systeme können entweder benutzerdefinierte Parameter oder Erkenntnisse von KI- und ML-fähigen Analyse-Engines erhalten, um autonome oder halbautonome Anpassungen vorzunehmen.

Gibt es einen Unterschied zwischen IT und OT?

Die einfachste Unterscheidung zwischen IT und OT besteht darin, dass sich die IT speziell mit datenzentrischen Informationen befasst. Im Gegensatz dazu konzentriert sich OT auf die Maschinenkonnektivität und die zentralisierte Analyse erfasster Daten, um bessere Entscheidungen in Vorgängen wie Fertigungsprozessen zu treffen.

Die IT kann aus interoperablen Softwareplattformen bestehen oder nicht, was bedeutet, dass Qualitätssoftware auf Fabrikebene möglicherweise nicht in der Lage ist, mit einem MRP oder mit Bedarfsplanungssoftware usw. zu kommunizieren.

Diese isolierten Daten bedeuten, dass die Kommunikation zwischen Funktionsgruppen nicht transparent oder optimiert ist. Entscheidungen werden nur im Kontext der verwendeten Software getroffen, die zu einer anderen Abteilung abweichen oder sogar widersprüchlich sein kann.

OT konzentriert sich auf die Maschine und widmet sich der Erfassung der richtigen Daten pro Gerät, um Fertigungsprozesse auszuführen und zu steuern. Die IT hat möglicherweise isolierte Software oder Lücken in der Netzwerkabdeckung und Dateneingabe in das System; OT erfordert nicht isolierte Daten als absolut.

Da die Maschinenkonnektivität massive Dateneingaben ermöglicht, ermöglichen fortschrittliche Analysen OT-Systemen die Optimierung von Fertigungssystemen und Produktionsabläufen, Qualitätsprozessen und übergeordneten Geschäftsprozessen wie Finanzen, Verkaufs- und Betriebsplanung (S&OP) und Bedarfsplanung. Das OT-Datenökosystem ist eher maschinengesteuert durch Daten als einfach ein verzögerungsorientiertes Datenverarbeitungssystem.

Warum unterscheidet sich OT immer noch von IT?

OT unterscheidet sich aus mehreren Gründen immer noch von IT.

Zeitalter der Technologie

IT gibt es schon viel länger als OT und besteht aus einer Sammlung ausgereifterer Technologien. OT begann als Versuch, die Leistungsfähigkeit von Software in die Fertigung zu bringen, wurde jedoch bei der Weiterentwicklung agiler, flexibler Cloud-basierter Systeme unterstützt, die mehrere Funktionalitäten in einem einzigen Echtzeitsystem unter Verwendung von Daten kombinieren, die auf Maschinenebene erfasst wurden.

Versunkene Kosten

OT unterscheidet sich auch von der IT, da viele Unternehmen beträchtliche CAPEX-Dollar in ein internes, komplexes Netzwerk aus Kabeln, Glasfaser, Servern und Wartungskompetenzen gesteckt haben. Stark investierte Unternehmen zögern, ihre Systeme zu veralten, trotz der niedrigeren Einstiegskosten und des geringeren physischen und Wartungsaufwands, den OT-Systeme heute bieten.

Annahmerate für neue Technologien

Produzierende Unternehmen haben unterschiedliche Unternehmenskulturen. Und die Einführung neuer Technologien kann dadurch verzögert werden. Es wird geschätzt, dass im Jahr 2020 nur 25 % der Unternehmen verteilte Cloud-basierte Systeme im gesamten Unternehmen nutzten. Weitere 29 % nutzten solche Systeme in geringem Umfang, alle anderen dahinter oder irgendwo dazwischen. Die meisten Fertigungsbetriebe geben jedes Jahr erhebliche CAPEX in Form teurer Produktionsanlagen aus. Einige werden sofort übernehmen, viele werden einen inkrementellen Ansatz wählen, und andere suchen nach einem "warten und sehen"-Ansatz.

Was bedeutet IT/OT-Konvergenz?

Sowohl die IT als auch die OT hatten einen enormen Einfluss auf die verbesserte Effizienz und Prozessoptimierung auf Fabrikebene. Jeder kann Betriebsdaten mit der Software analysieren. Aber IT/OT-Konvergenz bedeutet, cyber-physische Systeme zu schaffen, die miteinander verbunden sind, um sowohl die besten Teile von jedem zu nutzen als auch einen Wert zu liefern, der größer ist, als jedes Teil einzeln produzieren könnte.

Diese Konvergenz bedeutet, dass die physischen Ereignisse und Prozesse von Fertigungssystemen mit dem Framework und der Infrastruktur gesteuert werden können, die bereits aus älteren IT-Installationen und -Software, fortschrittlichen Analysen und anderen neuen Technologien zur Digitalisierung der Fertigung bestehen.

Da Maschinendaten in massiven Datenströmen in eine Analyse-Engine eingespeist werden, können Maschinensteuerung, Simulation, Prozesserkenntnisse und andere Informationen die Prozessoptimierung beschleunigen und die Effizienz, Qualität, Bestandskontrolle und andere kritische Infrastrukturen in einem Unternehmen erheblich beeinflussen. P>

Die IT/OT-Konvergenz hat sich in den letzten Jahren ebenfalls beschleunigt, da Unternehmen erkennen, dass der Wert der neuen Technologien nicht ignoriert werden kann. Es wird geschätzt, dass bis 2022 bis zu 40 % der IT- und OT-Anbieter ihre Kräfte bündeln werden, um kombinierte Lösungen bereitzustellen, die die Bereitstellungs- und Integrationskosten um 20 % senken.

Welche Rolle spielt das industrielle IoT bei der Annäherung von IT und OT?

IT- und OT-Systeme haben sich auf unterschiedlichen Wegen entwickelt, weil sie unterschiedliche Dinge taten. Während die IT auf Daten basierte, die auf Fabrikebene verwendet werden konnten und oft verwendet wurden, wurde OT entwickelt, um die Leistungsfähigkeit von Software zu nutzen, um Prozesse auf Produktionsebene zu verbessern.

Die wichtigste Rolle, die die Einführung der IIoT-Technologie für die IT/OT-Konvergenz bringt, besteht darin, dass das IIoT als Brücke zwischen den beiden fungiert. Dies wird erreicht, indem Zeitverzögerungen reduziert werden, sodass sowohl IT- als auch OT-Komponenten Zugriff auf Daten haben, während sie produziert werden.

Es überbrückt auch den ROI der Geräte, da die IIoT-Technologie hochflexibel ist und in analogen Altgeräten durch die Installation von Geräten und mit OEM-Geräten mit eingebetteter Konnektivität eingesetzt werden kann. Es kann auch Mobilfunktechnologie für schwer zugängliche Geräte oder bei Operationen mit begrenztem oder vielseitigem Platz nutzen.

Diese Brücke ermöglicht es dem Unternehmen, einen höheren ROI für Geräte zu erzielen, da eine neue Analyseplattform, die IIoT verwendet, keine Anschaffung neuer Geräte erfordert, um alle physischen Geräte unter das gleiche Systemdach zu bringen.

Schließlich liegt seine Rolle als Brücke in seiner Programmier- und Verarbeitungsflexibilität. Das bedeutet, dass Unternehmen ganze Plattformen erwerben können, bei denen die Software-Interoperabilität nativ ist oder bei denen sie mit APIs zu nicht isolierten Informationen kombiniert werden kann, und alle Funktionsbereiche mit derselben Analyseplattform verknüpft sind.

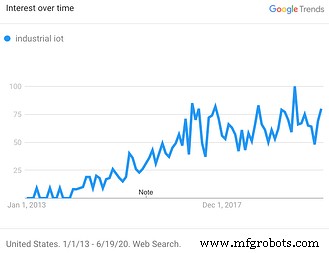

Industrielle IoT-Lösungen werden immer häufiger eingesetzt, da Hersteller versuchen, die physischen und digitalen Komponenten ihrer Fertigung zusammenzuführen.

Was sind die Vorteile einer IT/OT-Konvergenzstrategie?

Herkömmliche IT- und OT-Plattformen basierten auf „Dateninseln“. Bei kritischen Betriebsabläufen wie Zykluszeiten können diese Dateninseln Ineffizienzen verbergen, da Auftragsstandards und Zykluszeiten manuell gemessen und aufgezeichnet werden müssen und alle Anpassungen manuell vorgenommen werden müssen.

Durch die Nutzung von Echtzeitdaten und die Steuerung der Entscheidungsfindung von der Fertigung bis hin zu den C-Suites wird der Wert im gesamten Betrieb gesteigert, und Unternehmen können einen Weg zur Innovation finden. Die Datenerfassung in Echtzeit konzentriert sich auf die tatsächliche Leistung der Maschine und nicht auf die erwartete Leistung.

Zu den Vorteilen der IT/OT-Konvergenz gehören:

Sichtbarkeit der Produktion in Echtzeit

Vorurteile und Annahmen des Bedieners werden durch tatsächliche Maschinenbedingungen ersetzt.

Erhöhte Kapazität

Entscheidungsträger werden den Ist-Zustand ihres Betriebs aufdecken und datenbasierte Lösungen entwickeln. Sie können mit der gleichen Ausrüstung eine höhere Kapazität realisieren, was den CAPEX-Aufwand reduziert.

Umsetzbare Erkenntnisse

Da die Daten Prozessverbesserungen sofort vorantreiben können, können sie Managern helfen, Lösungen wie verbesserte Automatisierung, Änderungen des Anlagenlayouts, Schulungsbedarf und Arbeitseinsatz zu entwickeln.

Verbessertes Design

Digitale Daten bringen Echtzeitfunktionalität in Design und Entwicklung. Diese Funktionalität verkürzt teure iterative Projekte und verkürzt die Time-to-Market für neue Produkte und Dienstleistungen. Und es ermöglicht die Verwendung von CAD/CAM- und Project Lifecycle Management (PLM)-Software.

Verbesserte Herstellbarkeit

Echte IT/OT-Integration mit IIoT-Technologie eröffnet die Möglichkeit, fortschrittliche 3D-Modellierung und Leistungssimulationen zu nutzen. Die Erstellung von „digitalen Zwillingen“ kann Designern dabei helfen, Produkte zu erstellen, die für die Produktion optimiert werden können.

Geringere Kosten

Kosteneinsparungen durch eine Konvergenz von IT und OT reichen von der ganzheitlichen Ebene bis zur Spindelebene an der Maschine. IIoT-Sensoren und Datenerfassung und -analyse in Echtzeit ermöglichen eine Optimierung der Prozesse auf Fabrikebene. Das IIoT kann jedoch die Entwicklung von vorausschauenden Wartungsplänen ermöglichen, die Reparaturen und Austausch auf tatsächlichen Daten basieren. Wärmemanagement, Werkzeugmaschinenverschleiß und andere Faktoren, die zum optimalen Zeitpunkt ersetzt werden, sind Beispiele für diese Kosteneinsparungen.

Welchen Hindernissen stehen Unternehmen bei der IT/OT-Konvergenz gegenüber?

Während sich die IT/OT-Konvergenz beschleunigt, wirken sich einige Herausforderungen auf einen noch schnelleren Übergang zur vollständigen Fabrikdigitalisierung aus. Zu diesen Herausforderungen gehören:

Sicherheit

Da die IT- und OT-Konvergenz die IIoT-Technologie nutzt, ist die Datensicherheit für viele ein Anliegen.

Skalierbarkeit

Unternehmen, die IT und OT zusammenführen möchten, müssen auch über die Skalierung nachdenken. Aufgrund der großen Datenmenge übertragen viele Geräte und Sensoren möglicherweise so viele Informationen, dass ein Bandbreitenengpass entsteht. Die Technologie schreitet für Edge-Computing voran, bei dem Latenz- und Bandbreitenprobleme reduziert werden, indem ein Großteil der Verarbeitung übernommen wird, sodass nur die relevantesten und teilweise verarbeiteten Daten für die Cloud-basierte Analyseplattform benötigt werden.

Alte Probleme

Viele Geräte sind in Bezug auf die Kommunikation unidirektional. IT- und OT-Systeme erfordern normalerweise eine bidirektionale Kommunikationsfähigkeit. Die Art des vorhandenen IT- und OT-Systems spielt auch aufgrund der Kommunikationsprotokolle eine Rolle, da viele OT-Geräte nicht standardmäßige Protokolle verwenden.

Die Konvergenz von IT und OT ist jetzt aufgrund des technologischen Fortschritts möglich

Neue technologische Fortschritte kommen online, die dazu beitragen können, viele der Herausforderungen bei der IT/OT-Konvergenz zu bewältigen. Diese Technologien bieten Vorteile wie:

No-Code-Anwendungen

Viele neue Geräte und Sensoren ermöglichen die Verwendung natürlichsprachlicher Programmierung. Diese Programmierung bedeutet, dass keine Programmierkenntnisse erforderlich sind, um sie online zu stellen.

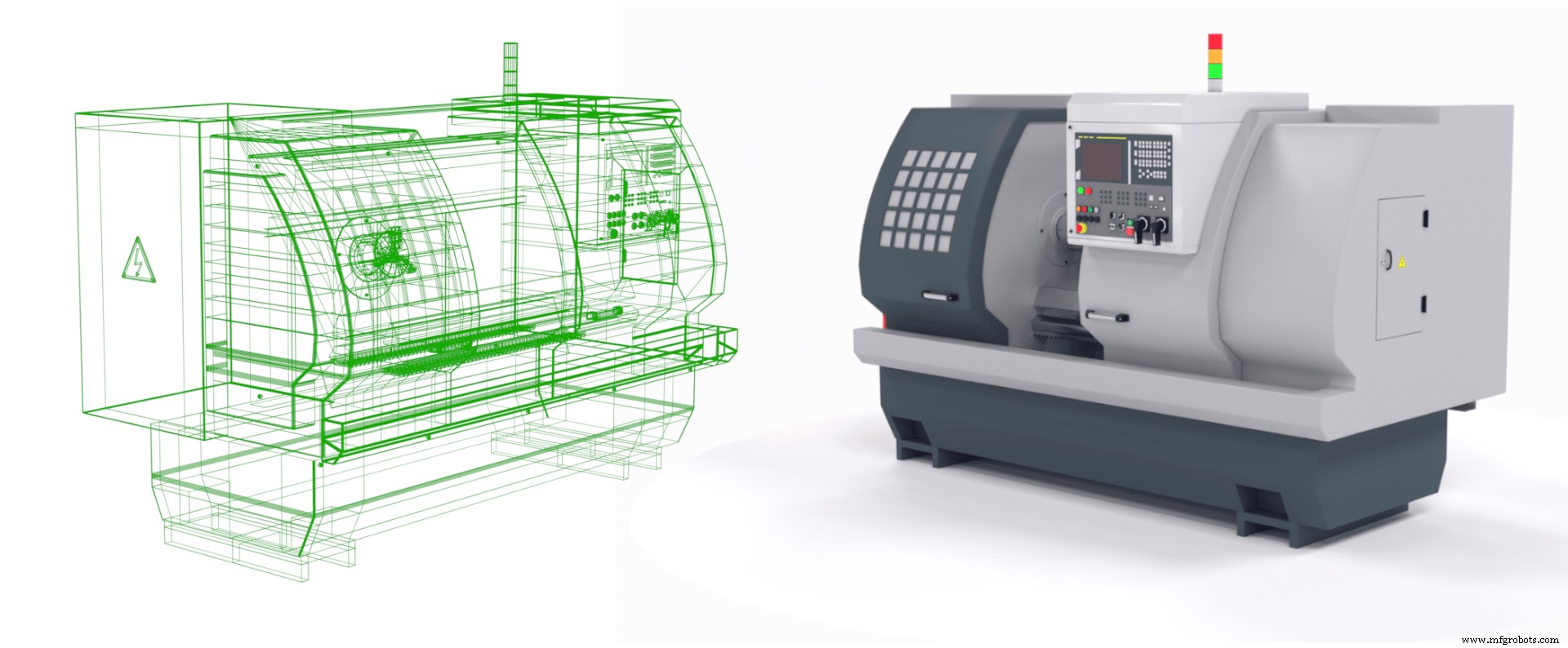

Digitale Zwillinge

Durch die Erstellung digitaler Kopien von Objekten bieten digitale Zwillinge viele Vorteile. Das können ganze Maschinen oder Maschinensysteme sein. Es können auch Einzelteile oder Baugruppen sein, die im Stress-to-Failure-Test simuliert werden können. Oder es können neue Produktentwicklungen sein.

Ein digitaler Zwilling einer CNC-Maschine.

Erweiterte Realität

Zur Inspektion kann Augmented Reality eingesetzt werden. Es ist jedoch auch eine Möglichkeit, die Schulung zu verbessern oder es einem erfahrenen Techniker an einem entfernten Standort zu ermöglichen, Reparaturen zu unterstützen, die von einem ungelernten Bediener durchgeführt werden.

Edge-Computing

Riesige Datenströme schaffen Engpässe für die Cloud. Beim Edge Computing werden Daten teilweise verarbeitet, bevor sie in die Cloud gelangen. Diese Verarbeitung bedeutet, dass die Analyseplattform besser mit Analysen beauftragt werden kann, und es bedeutet, dass die Latenz auf der Maschinenseite reduziert wird.

IT/OT-Konvergenz mit MachineMetrics

MachineMetrics versteht die Leistungsfähigkeit von Maschinendaten und Ihre Notwendigkeit, Ihre Legacy-IT/OT-Funktionalität unter einer erstklassigen IoT-Plattform zusammenzuführen, die speziell für Hersteller entwickelt wurde. Die MachineMetrics-Plattform lässt sich mit jeder Marke und jedem Modell von Geräten verbinden, und die Installation ist schnell..

Produktionsüberwachung, Zustandsüberwachung und andere robuste Lösungen ermöglichen es Ihnen, Engpässe in der Produktion zu erkennen und schnell zu handeln. Mit Echtzeit-Datenanalysen können Sie Ihre Prozesse mit umsetzbaren Erkenntnissen optimieren und Daten in anderen Systemen wie Qualität, Wartung und Angebotserstellung nutzen.

Kontaktieren Sie uns noch heute, um herauszufinden, wie MachineMetrics Sie bei Ihren IT/OT-Integrations- und Konvergenzprojekten unterstützen kann, um sie vollständig interoperabel zu machen.

Industrietechnik

- Aufbau Ihres IoT/OT-Sicherheitsprojekts:Wo beginnen?

- Aussichten für die Entwicklung des industriellen IoT

- Zwei industrielle IoT-Wertschöpfungsketten

- IT/OT-Konvergenz:Eine Chance für einen kulturellen Neustart

- Farm to Fridge:eine Liebesgeschichte für das industrielle IoT (IIoT)

- Entfesselung der Leistungsfähigkeit des industriellen Internets der Dinge

- IT/OT-Verbindung

- 5 aktuelle großartige Reads in der IT/OT-Konvergenz

- Industrielles IoT ist eine Notwendigkeit, kein „nice-to-have“

- 7 industrielle IoT-Anwendungen