Leerlaufzeit reduzieren, Gewinne steigern

Produktivität treibt Gewinne an, also lassen Sie Geld auf dem Tisch, wenn Ihr Vermögen und Ihre Mitarbeiter nicht arbeiten.

Eine Möglichkeit, Produktivität und Gewinn zu steigern, besteht darin, Leerlaufzeiten zu reduzieren. Aber bevor Sie das tun können, müssen Sie die verschiedenen Ursachen und praktischen Lösungen der Leerlaufzeit verstehen.

Definition der Leerlaufzeit

Leerlaufzeit ist, wenn Ihre Mitarbeiter und Vermögenswerte bereit, willens und in der Lage sind zu arbeiten, aber sie es nicht sind. Man kann sich „untätig“ als das Gegenteil von produktiv vorstellen. Wenn sie untätig sind, könnte Ihr Team produzieren, aber sie tun es nicht.

Daher sieht Leerlaufzeit zunächst sehr nach Ausfallzeit aus. Aber es gibt entscheidende Unterschiede, und sie hängen mit den Gründen für die mangelnde Produktivität zusammen.

Leerlaufzeit vs. geplante Ausfallzeit vs. ungeplante Ausfallzeit

Mit Leerlaufzeiten könnten Menschen und Vermögenswerte arbeiten, anstatt untätig herumzusitzen. Aber mit Ausfallzeiten ist Produktivität nicht einmal möglich.

Für geplante Ausfallzeiten sind die Assets offline, da das Wartungsteam im Rahmen des geplanten PM-Programms daran arbeitet. Sie können Sichtprüfungen durchführen, Flüssigkeitsstände prüfen, Sensoren kalibrieren oder Ausrichtungen anpassen.

Bei ungeplanten Ausfallzeiten ist es das gleiche Ergebnis, aber aus einem anderen Grund. Jetzt arbeitet das Wartungsteam aufgrund eines Fehlers an der Anlage. Hier könnten sie eine durchgebrannte Dichtung ersetzen, defekte Teile austauschen oder ein Leck abdichten.

Beispiele für Leerlaufzeiten

In der Fabrikhalle steht ein Gerät still, während das Gerät davor in der Produktionslinie fertig gestellt wird. Beispielsweise kann die Maschine, die Schrauben einsetzt und festzieht, nicht laufen, bis die Maschine, die die erforderlichen Löcher bohrt, fertig ist.

Aber man kann auch Leerlaufzeiten für Menschen haben. Im Front Office ist Leerlaufzeit, wenn ein Mitarbeiter darauf wartet, dass der Kopierer aufwärmt oder dieser Quartalsbericht im PDF-Format von den Unternehmensservern heruntergeladen wird.

Insbesondere für einen Wartungstechniker kann es sein, dass er untätig darauf wartet, dass jemand anderes fertig wird, bevor er beginnen kann. Wenn also ein Instandhaltungsleiter einen Vermögenswert sperren und kennzeichnen muss, bevor der Techniker sicher daran arbeiten kann, während der Leiter arbeitet, muss dieser Instandhaltungstechniker dies nicht tun.

Häufige Ursachen für Leerlaufzeiten von Anlagen und Geräten

Die Definition von Leerlaufzeit wirft eine offensichtliche Frage auf:Wenn sie bereit, willens und in der Lage sind, produktiv zu sein, warum sitzen die Mitarbeiter und Vermögenswerte der Organisation dann untätig? Die Antwort ist, dass sie warten. Tatsächlich können Sie „Wartezeit“ und „Leerlaufzeit“ austauschbar verwenden.

Aber was steckt hinter dem Warten?

In einigen Fällen ist Leerlaufzeit in den Prozess eingebaut. Im Beispiel der Maschinen, die Löcher bohren und Schrauben eindrehen, muss immer die erste Maschine fertig sein, bevor die zweite starten kann.

In anderen Fällen handelt es sich um eine vorübergehende betriebliche Ineffizienz. Zum Beispiel könnten Sie besser darin sein, ein Produkt herzustellen, als es mitten in einem Schneesturm zu verteilen. Hier müssen Sie Ihre Produktionslinie im Leerlauf halten, sobald das Lager voller Produkte ist, die auf den Versand warten. Oder, wenn eine lokale Flut den Strom ausschaltet, bleiben Ihre Anlagen ungenutzt, bis der Strom wieder da ist.

In noch anderen Fällen kommt die Leerlaufzeit von insgesamt schlechten Wartungspraktiken. Wenn ein Asset ohne Vorwarnung offline geht, gehen alle anderen Assets auf und ab in den Leerlauf. Sie sind nicht kaputt, aber sie funktionieren nicht.

Stellen Sie sich das so vor:Wenn Sie es versäumen, den Reifendruck an Ihrem Auto zu überprüfen, was schließlich zu einem Platten führt, müssen Sie nur den Reifen reparieren, aber bis Sie das tun, steht das ganze Auto im Leerlauf. Sie haben vielleicht einen Tank voller Benzin und einen perfekt abgestimmten Motor, aber Sie gehen nirgendwo hin. Das ist besonders frustrierend, wenn man gutes Geld in alle anderen Teile des Autos investiert hat, nur damit ein Reifen kaputt geht.

Formel zur Berechnung der Leerlaufzeit

Es ist eine einfache Formel, sobald Sie die richtigen Zahlen haben. Nehmen Sie die geplante Produktionszeit und subtrahieren Sie die tatsächliche Produktionszeit. Die Differenz zwischen diesen beiden Zahlen ist die Leerlaufzeit.

Wenn ein Asset für acht Stunden geplant war, aber nur siebeneinhalb lief, hatten Sie 30 Minuten Leerlaufzeit.

Es hängt von Ihrer Branche ab, aber diese Zahlen sind nicht überraschend. Es braucht Zeit, um die Maschine hochzufahren und alles vorzubereiten. Während der Schicht kann es vorkommen, dass die Anlage ungenutzt bleibt und auf Rohmaterial oder teilweise verarbeitete Teile von früher in der Produktionslinie wartet. Es könnte ein Schichtwechsel stattgefunden haben oder der Bediener hat die Anlage schnell offline genommen, um sie zu reinigen oder Anpassungen vorzunehmen.

Wir können zurück zur Auto-Analogie springen, um besser zu verstehen, wie das funktioniert. Wenn Sie auf eine Karte schauen, können Sie aufzeichnen, wie lange Sie brauchen sollten, um von Punkt A nach B zu gelangen. Sie müssen sich nur die Entfernung und Ihre geschätzte Durchschnittsgeschwindigkeit ansehen.

Aber es wird immer ein bisschen länger dauern, um dorthin zu gelangen. Sie brauchen Zeit, um zum Auto zu steigen und es zu starten. Entlang des Weges gibt es Ampeln und Stoppschilder. Vielleicht gibt es sogar Umwege. Im schlimmsten Fall müssen Sie unterwegs anhalten, um zu tanken. Wenn Sie dann ankommen, müssen Sie noch vom Parkplatz zu Ihrem Ziel laufen, was auch Zeit kostet.

Leerlaufzeit reduzieren vs. Leerlaufzeit eliminieren

Der erste Schritt zum Erfolg besteht darin, sich das richtige Ziel zu setzen, und das bedeutet hier zu verstehen, dass man Leerlaufzeiten nie eliminieren kann. Es gibt immer Faktoren, die außerhalb Ihrer Kontrolle liegen. Und es gibt immer gute Gründe dafür, dass Vermögen brach liegt. Letztendlich möchten Sie, dass die Bediener einen festen Zeitplan für die Reinigung, Anpassung und doppelte Überprüfung einhalten, ob alles richtig eingerichtet ist. Sie müssen in der Lage sein, Pausen einzuplanen und neue Bediener einzustellen, damit niemand 18 Stunden am Tag arbeiten muss.

Wenn Ihre Leerlaufzeit jedoch ein direktes Ergebnis einer schlechten Planung oder Ausführung ist, können Sie Maßnahmen ergreifen, um sie zu reduzieren. Denken Sie daran, wenn Sie sich die strenge Definition von Leerlauf ansehen, ist dies das Gegenteil von Produktivität. Sie könnten Geld verdienen, aber Sie tun es nicht.

Hier sind einige allgemeine Schritte, die Sie unternehmen können, um die Leerlaufzeit zu reduzieren.

Stellen Sie den richtigen Leuten die richtigen Fragen

Wer kennt Ihre Einrichtungen am besten? Die Leute, die dort arbeiten. Wenn Sie nach Möglichkeiten suchen, Leerlaufzeiten zu reduzieren, sprechen Sie mit den Personen auf und ab im Organigramm, um die häufigsten Ursachen zu finden und zu beheben.

In vielen Fällen können unklare Arbeitsanweisungen zu Leerlaufzeiten führen, da ein Abschnitt der Linie Schwierigkeiten hat, genau zu verstehen, was er tun soll. Oder es könnte eine schlampige oder unvollständige Stückliste (BOM) sein. Sie können sich eine Stückliste als eine Art Rezept zum Sammeln und Verwenden der richtigen Kombinationen von Teilen zur Herstellung eines Produkts vorstellen. Während die Bediener damit beschäftigt sind, Zeit mit der Ausarbeitung zu verschwenden, sitzen alle nachgeschalteten Personen untätig.

In einigen Fällen kann das Horten von Werkzeugen zu Leerlaufzeiten führen. Hier dominiert eine Gruppe von Mitarbeitern die Nutzung der verfügbaren Teile und Werkzeuge, auch solche, die sie gerade nicht benötigt, und hindert andere daran, ihre Aufgaben zu erledigen.

Verketten Sie effiziente Arbeitsstationen mit den richtigen Transport- und Zykluszeiten

Betrachten Sie zunächst jeden Arbeitsplatz. Sieht es aus wie ein Operationssaal mit all den sauberen, funktionierenden Werkzeugen, die schön angeordnet sind? Es sollte eine logische Reihenfolge geben, wo sie sich befinden, und sobald Sie einen Platz für alles haben, sollte alles an seinem Platz sein.

Sobald Sie die Arbeitsstationen ausgearbeitet haben, können Sie sie für maximale Effizienz miteinander verketten. Wenn zum Beispiel ein Teil an Station A drei Minuten dauert, aber nur eine Minute an Station B, wie wirkt sich das auf Station C aus? Und wie viel Zeit brauchen Sie, um dieses Teil zwischen den Stationen zu bewegen? Sie müssen Ihre einzelnen Stationen richtig einrichten und dann sorgfältig zueinander positionieren, um die Teillaufzeit zu reduzieren.

Leerlaufzeiten mit CMMS-Software reduzieren

Und genau wie bei diesen anderen Teilen Ihres Betriebs können Sie Leerlaufzeiten reduzieren, indem Sie Ihre Wartungsabläufe verbessern. Und bei jedem Schritt macht ein gutes CMMS alles schneller, einfacher und zuverlässiger. Das Wartungsteam erledigt mehr für weniger Geld.

Erfassen Sie hart erarbeitetes Know-how und standardisieren Sie Ihre SOPs mit Vorlagen

Der erste Schritt war, den richtigen Leuten die richtigen Fragen zu stellen, und auch hier zahlt es sich aus, mit den Experten zu sprechen:den Leuten, die Ihre Anlagen und Anlagen warten.

Das Problem:Viele Wartungsteams gehen ein zu hohes Risiko für Schlüsselpersonen ein, wenn ein oder zwei Techniker den Rest des Teams lahmlegen. Das Problem ist, dass das gesamte kritische Wissen darüber, wie die Anlagen funktionieren und wie sie repariert werden können, in den Köpfen einiger weniger Teammitglieder gefangen ist. Verlieren Sie sie durch Jobwechsel oder Ruhestand, und all dieses Wissen geht mit ihnen aus der Tür.

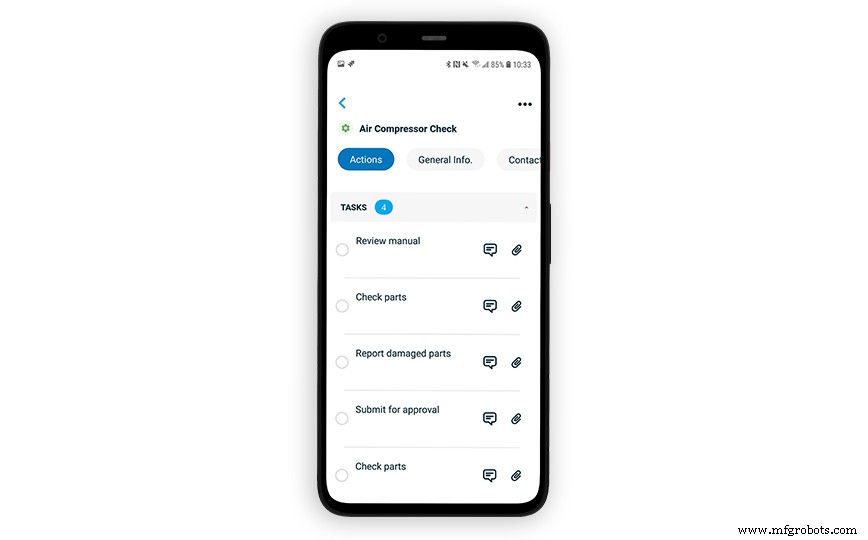

Die Lösung:Verschieben Sie all das hart erkämpfte Wartungs-Know-how in eine CMMS-Lösung, wo es sicher und zugänglich ist. Für all Ihre wichtigsten und häufigsten Wartungsinspektionen und -aufgaben erstellt das Team Vorlagen mit Schritt-für-Schritt-Anleitungen und Checklisten. Jetzt können all diese Informationen mit nur wenigen Klicks zu digitalen vorbeugenden Wartungs- und On-Demand-Arbeitsaufträgen hinzugefügt werden.

Die Vorteile:Das Wartungsteam kann Probleme schneller und besser beheben, weil es Best Practices folgt. Und die Dinge bleiben in der Regel unverändert, wenn die Techniker die richtigen Tools und Techniken verwenden.

Diese Art von Konsistenz ist hilfreich, selbst wenn die Techniker ständig falsch liegen. Wenn das Team zurückgehen und eine Reparatur beheben muss, ist es einfacher, wenn alle die gleiche Arbeit auf die gleiche Weise erledigen. Da es weniger Variablen gibt, ist es einfacher, den problematischen Prozess aufzuspüren und zu aktualisieren.

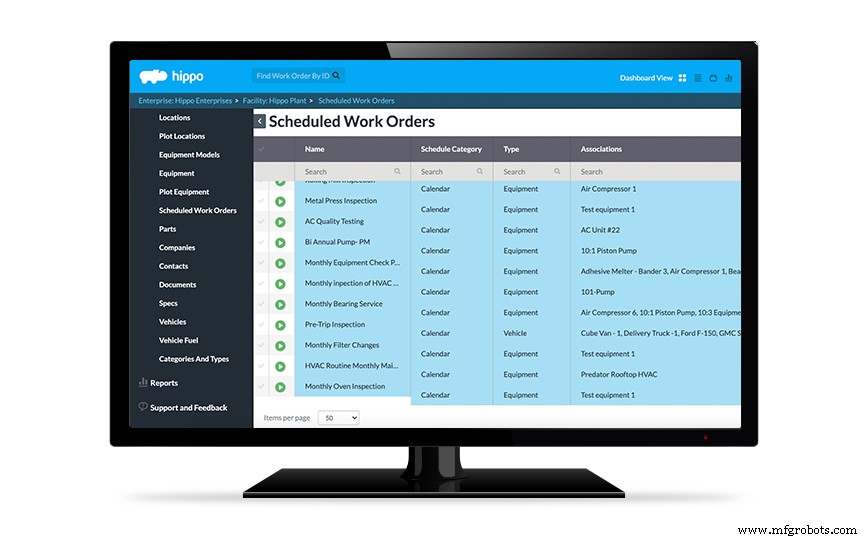

Ein PM-Programm einrichten, planen und verfolgen, um Ausfallzeiten zu reduzieren

Es stimmt zwar, dass sich Ausfallzeit von Leerlaufzeit unterscheidet, aber die beiden sind miteinander verbunden. Wenn Asset A unerwartet offline geht, befinden sich Asset B bis Asset Z plötzlich im Leerlauf. Weniger ungeplante Ausfallzeiten bedeuten weniger Leerlaufzeiten.

Mit einem PM-Programm kann das Wartungsteam einfach einrichten, planen und nachverfolgen, es kann kleine Probleme finden und beheben, bevor sie sich zu teuren Problemen auswachsen können, die die Linie lahmlegen und alle anderen Anlagen zum Stillstand zwingen.

Aber es geht um mehr als nur darum, kleine Korrekturen zu finden und vorzunehmen. Bei der vorbeugenden Wartung plant die Wartungsabteilung alles im Voraus, und das bedeutet, dass sie wählen kann, wann es am wenigsten störend ist. Anstatt Notreparaturen mitten in einer Schicht durchzuführen, können sie zwischen den Produktionsläufen an Anlagen und Ausrüstung arbeiten.

Und weil sie die benötigten Werkzeuge, Teile und Materialien im Voraus kennen, kommen sie bereits vorbereitet mit allem, was sie für ein schnelles Arbeiten benötigen. Das Wartungsteam weiß beispielsweise, dass es nächste Woche Schmiermittel testen und Asset A hinzufügen wird. Heute überprüfen sie den Teile- und Materialbestand noch einmal und stellen fest, dass sie mehr Schmiermittel benötigen. Da sie die Bestellung eine Woche im Voraus versenden können, kommt alles an, bevor das Team es braucht.

Sie ersparen sich den Frust, nicht das zu haben, was sie brauchen. Und sie ersparen Ihnen die Kosten sowohl einer Eillieferung als auch einer stillgelegten Produktionslinie.

Kurze Zusammenfassung

Leerlaufzeit ist, wenn Ihre Mitarbeiter und Vermögenswerte nicht funktionieren, obwohl sie es könnten. Es ist anders als bei Ausfallzeiten, wenn Ihre Anlagen nicht produktiv sein können, entweder wegen planmäßiger Wartung oder aufgrund eines unerwarteten Ausfalls. Sie können Leerlaufzeiten nicht eliminieren, aber Sie können Maßnahmen ergreifen, um sie zu reduzieren. Betrachten Sie zunächst, wie Sie Ihre Anlagen und Arbeitsplätze organisieren, und konzentrieren Sie sich dabei auf Ergonomie und Zykluszeiten. Auch die Einrichtung der Instandhaltungsabteilung mit einer modernen CMMS-Lösung hilft, Leerlaufzeiten zu reduzieren. Da zwischen Leerlaufzeit und Ausfallzeit ein direkter Zusammenhang besteht, hilft Ihnen die Implementierung eines PM-Programms dabei, Produktivität und Gewinn zu steigern.

Helfen Sie Ihrer Organisation, den nächsten Schritt zu tun

Sind Sie bereit, Leerlaufzeiten zu reduzieren?

Hippo ist hier, um Ihnen dabei zu helfen, dies mit der richtigen CMMS-Lösung zu erreichen, einschließlich der Beantwortung Ihrer Fragen zu Wartungsstrategien (und allem anderen im Zusammenhang mit der Wartung), bei der Buchung einer Live-Softwaredemo oder sogar bei der Einrichtung einer kostenlosen Testversion.

Industrietechnik

- Thermo King bietet technische Tipps zur Steigerung der Geräteeffizienz

- Reduzieren Sie Engpässe mit 5 einfachen Tools

- HMI/SCADA zur Steigerung der Effizienz und Senkung der Kosten

- 10 einfache Schritte zur Reduzierung der Maschinenreparaturzeit

- Hartdrehen zur Verkürzung der Schleifzeit

- VTL mit vier Achsen kann die Bearbeitungszeit reduzieren

- Palettenwechsler reduzieren Rüstzeit

- So reduzieren Sie die Umstellungszeit mit SMED- und Standardarbeiten

- Industrie:Reduzieren Sie die Umstellungszeit

- Wie man Ausfallzeiten reduziert und die Produktivität steigert