Rigid-Flex-PCB – Optimierung und Verbesserung der Zuverlässigkeit

Starrflexible Leiterplatten und flexible Leiterplatten werden von Tag zu Tag beliebter. Wenn Sie mehr darüber erfahren möchten, wie Sie die Montage rationalisieren und die Zuverlässigkeit einer Starrflex-Leiterplatte verbessern können, sind Sie hier genau richtig!

Dieser Artikel konzentriert sich auf Flexboards, ihre Besonderheiten und Vorteile sowie Details zum Herstellungsprozess. Lesen Sie weiter, um herauszufinden, wie Sie sicherstellen können, dass der Bestückungsprozess fehlerfrei verläuft und zu einer zuverlässigen Leiterplatte führt, die alle Ihre Erwartungen übertrifft!

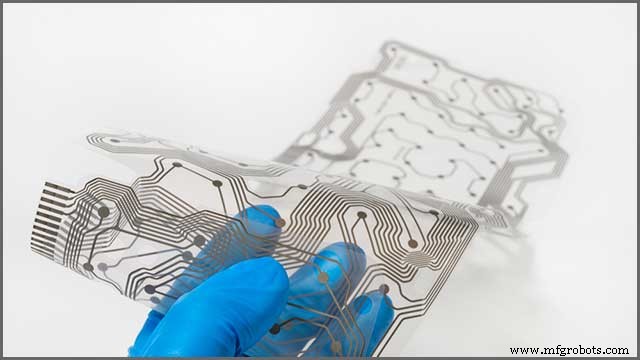

Was ist eine Starrflex-Leiterplatte?

Erinnern wir Sie daran, dass eine Leiterplatte ein entscheidender Bestandteil vieler elektronischer Produkte ist. Es dient zum Anschluss weiterer elektronischer Komponenten des Produkts und zur Sicherstellung der ordnungsgemäßen Funktion. Obwohl seine Geschichte über ein Jahrhundert zurückreicht, war es etwa 1936, als die erste Leiterplatte in einem Produkt verwendet wurde.

Heute sind Leiterplatten weit verbreitet, und der Weltmarkt belief sich vor einigen Jahren auf über 60 Milliarden US-Dollar. Der Herstellungsprozess wurde ebenfalls verbessert, und wir haben jetzt sowohl starre als auch WellPCB-DC-Motorsteuerungen im In- und Ausland im Angebot. Wir haben flexible Leiterplatten.

Wenn Sie das Beste aus beidem wollen, sollten Sie eine Starrflex-Leiterplatte in Betracht ziehen. Das sind Boards, die eine Mischung aus starrer und flexibler Technologie verwenden.

1.1. Was sind die Vorteile von Starrflex-Leiterplatten?

Die Idee, das Beste aus flexiblen und starren Boards zu kombinieren, besteht darin, die Zuverlässigkeit zu maximieren und gleichzeitig die Kosten zu optimieren und den Montageprozess zu rationalisieren.

Der Hauptvorteil besteht darin, die Anforderungen an Kabel und Steckverbinder zu eliminieren, die sonst zwischen starren Komponenten platziert würden. Als Ergebnis haben Sie eine Platine, die einfacher herzustellen und in Größe und Gewicht kleiner ist.

Flex- und Starrleiterplatten sind dauerhaft verbunden. Es ist wichtig zu wissen, dass dies nur die Zuverlässigkeit des Boards verbessern kann. Wenn Starrflex-Boards nicht so viele Lötstellen verwenden wie ihre starren Gegenstücke. Dadurch stellen Sie sofort sicher, dass die Verbindungen zuverlässiger sind.

Darüber hinaus wird der Montageprozess rationalisiert, da die Hersteller Platinen einfach handhaben können. Darüber hinaus werden der gesamte Prozess und die Testbedingungen relativ einfach gestaltet und nehmen weniger Zeit in Anspruch.

Rigid-Flex-Leiterplattenanwendungen und -verwendungen

Die Tatsache, dass Starrflex-Boards so zuverlässig sind, hat ihre Verwendung in verschiedenen Branchen und Anwendungen weit verbreitet.

In der folgenden Liste erwähnen wir nur einige der Branchen, in denen diese Produkte seit Jahren verwendet werden:

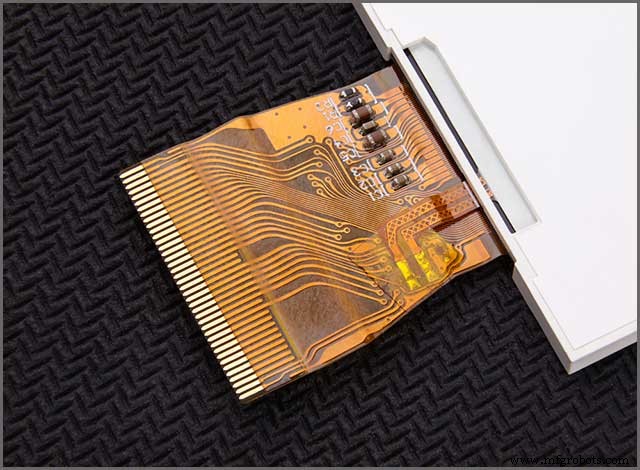

- Unterhaltungselektronik – Zum Beispiel verwenden Festplatten üblicherweise starrflexible Platinen. Der Grund dafür ist die Beibehaltung der hohen Geschwindigkeiten, die heutige PCs zum Schreiben haben. Sie finden diese Platinen auch in anderer Elektronik, einschließlich Haushaltsgeräten und anderen Produkten.

- Handel – Unabhängig davon, ob Sie ein Unternehmen haben, das Dinge in einem Online- oder Offline-Shop verkauft, müssen Sie möglicherweise Produkte mit einer Leiterplatte verwenden. Beispielsweise verwenden Lagerhäuser Scan-Geräte, um den Überblick über die Artikel zu behalten.

- Medizinprodukte – die hohe Zuverlässigkeit der Leiterplatte, ideal für die pharmazeutische Industrie. Hier benötigen Sie ein hohes Leistungsniveau von einem Produkt, und diese PCBs können es liefern.

Dies sind nur einige der Branchen, in denen Starrflex-Boards zum Einsatz kommen. Sie finden sie auch in Automobilgeräten, Industriemaschinen und anderen Produkten. Sie können überall dort eine gute Wahl sein, wo Sie ein zuverlässiges Board mit einem gewissen Maß an Flexibilität benötigen, sowie in Situationen, in denen der verfügbare Platz für das Board etwas begrenzt ist.

WellPCB ist ein Unternehmen, das Starrflex-Leiterplatten für Ihre Anforderungen entwerfen kann. Sie können die gewünschte Größe und Menge sowie die Anzahl der Schichten von 2 bis 12 wählen.

Kunden können auch die gewünschten Spezifikationen für starre und flexible Bereiche auswählen. Dazu gehören Polyimiddicke, Siebdruckfarbe, fertige Kupferdicke und andere Details. Das Unternehmen wird dafür sorgen, dass Ihre Bestellung schnell bearbeitet und das Board in kürzester Zeit geliefert wird.

Auswahl der Materialien zur Optimierung der Montage von flexiblen und starrflexiblen Leiterplatten

Die Leistung jedes Produkts hängt von der Qualität seiner Materialien ab, und eine Starrflex-Leiterplatte ist nicht anders. Aus diesem Grund ist eine der entscheidenden Entscheidungen für eine optimale, zuverlässige und rationelle Montage von flexiblen Leiterplatten die Auswahl der richtigen Materialien. Das Substratmaterial sollte einen Klebefilm und einen dielektrischen Film aufweisen und beide sollten flexibel sein.

3.1. Arten von Substratmaterialien

Sie können drei verschiedene Substratmaterialien finden, die der Anforderung entsprechen:

- Polyester – Wenn Sie nach einer erschwinglichen Lösung suchen, kann dies eine gute Wahl sein.

- Polyimid ist die häufigste Wahl, da sie ein hervorragendes Verhältnis von Qualität und Kosten bietet.

- Fluorpolymer – eine Wahl, die hauptsächlich in Luft- und Raumfahrt- und Militärprojekten verwendet wird, wo Hochfrequenzanwendungen typisch sind.

Polyimid ist die erste Wahl der meisten Designer, da es eine hervorragende Dielektrizitätskonstante aufweist und gleichzeitig optimale mechanische und elektrische Eigenschaften beibehält. Es kann hervorragend mit Feuchtigkeit umgehen, indem es sie absorbiert, und es hat auch eine ausgezeichnete Beständigkeit gegen erhöhte Temperaturen.

Hier versagt Polyester, weil es nicht annähernd so widerstandsfähig gegen hohe Temperaturen ist. Aus diesem Grund kann es in Bezug auf Zuverlässigkeit die falsche Wahl sein, und Sie sollten es nur wählen, wenn Sie sicher sind, dass es die Anforderungen Ihres Produkts erfüllen kann.

Was Sie über die Herstellungstechnologie einer Starrflex-Leiterplatte wissen sollten

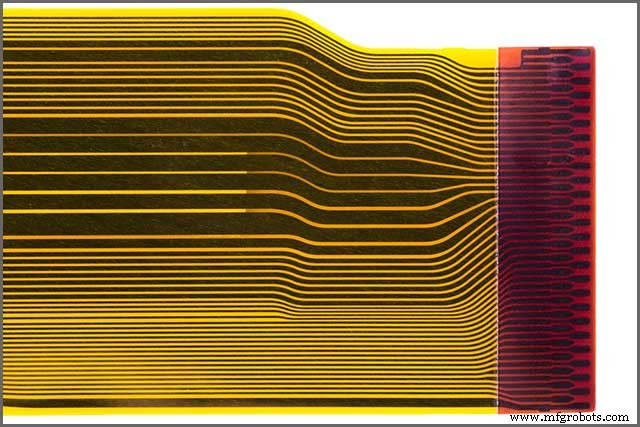

Die Grundidee der Starrflex-Leiterplattenherstellung ist eines – das Stapeln von Schichten. Das Ziel besteht darin, sich gegen die Beschichtungen zu stapeln und dabei sicherzustellen, dass sie mit plattierten Durchgangslöchern verbunden sind. Sie tun dies, indem Sie die starren und flexiblen Platten in der richtigen Reihenfolge auswählen.

Dank der Tatsache, dass Sie nicht die gleichen Anschlüsse wie in anderen elektronischen Anwendungen verwenden, können Sie die Größe der Platine reduzieren. Und das Produkt insgesamt. Starrflex-Boards können die Zuverlässigkeit auf die nächste Stufe heben, da sie die durch Steckverbinder und Kabelbäume verursachte Wärme leiten können.

Seit Jahrzehnten konstruieren die Hersteller Leiterplatten im Stacking-up-Verfahren. Der Prozess wurde im Laufe der Zeit perfektioniert, und heute verwenden die meisten Unternehmen FR4-Material als externe starre Platine und schützen das Schaltungsmuster mit einer Lötmaske.

Was den Kunststoffteil betrifft, sollten Sie Kupfer verwenden, um die Doppelschichtplatte aus Polyimid oder einem anderen Material Ihrer Wahl zu bedecken. Es wird als flexibler Kern verwendet, und das Schaltungsmuster sollte mit einer Acrylfolie geschützt werden. Der nächste Schritt besteht darin, all diese Elemente zu laminieren, um sie an Bord herzustellen.

4.1 Eingebettete Fertigungstechnologie

Wenn Sie flexible Leiterplatten herstellen möchten, möchten Sie vielleicht mehr über die sogenannte Embedded-Technologie erfahren.

Das Verfahren umfasst das Drucken einer Platine durch Einbetten von Schaltungseinheiten in eine starre Platine. Der nächste Schritt ist der Aufbau, und Sie sollten bedenken, dass die Verbindung zwischen den starren und flexiblen Schaltkreisen von vergrabenen Vias und Blind Vias abhängt.

Die Idee der eingebetteten Technologie besteht darin, die Größe flexibler Schaltungen zu reduzieren und gleichzeitig ein hohes Maß an Zuverlässigkeit beizubehalten. Dadurch können Sie Ausschuss minimieren und den Bestückungsprozess rationalisieren, während Sie die gleichen Vorteile wie starre und HDI-Boards genießen.

Der entscheidende Schritt liegt in der Schichtung, nachdem Sie die flexible Schaltung in eine starre Platine eingebettet haben. Dies ermöglicht eine verbesserte Nutzungsrate des Flex-Substratmaterials.

In vielen Anwendungen löst dieser Ansatz Probleme im Zusammenhang mit der Fertigung und hilft, den Prozess zu rationalisieren. Es wirkt sich auch positiv auf die Abfallrate aus, was die Herstellungskosten der gewünschten Platinen optimieren kann.

Designtipps zur Rationalisierung der Montage von flexiblen und starrflexiblen Leiterplatten

Wir haben bereits festgestellt, dass Starrflex-Boards einen Schritt nach vorn bei der Eliminierung unnötiger Verbindungskabel darstellen und eine bequeme Möglichkeit bieten, maximale Zuverlässigkeit zu gewährleisten und gleichzeitig Platz und Kosten zu sparen.

Sie sollten wissen, dass sich der eigentliche Designprozess im Vergleich zu einem starren Standardboard nicht wesentlich unterscheidet. Der einzige Unterschied besteht darin, dass Sie besonders auf die flexible Komponente achten müssen.

Es ist ein kluger Schachzug, professionelle Software zum Entwerfen eines Modells zu verwenden, obwohl Sie es sogar auf ein Blatt Papier zeichnen können. Die Idee ist, zu bestätigen, dass das geplante Design zu den mechanischen Eigenschaften des Substratmaterials passt.

Einige andere Tipps, die Sie anwenden können, um den Montageprozess zu rationalisieren, sind:

- Verlegen Sie die Leiter immer rechtwinklig zum Bandradius. Dadurch erreichen Sie zusätzliche Flexibilität und Zuverlässigkeit des Produkts.

- Vergessen Sie nicht, einen Versteifer zu verwenden, um die Abschlusszonen zu versteifen.

- Verwenden Sie beim Abschirmen ein Kreuzschraffurmuster, anstatt feste Ebenen zu verwenden.

- Biegebereiche sollten keine Durchgangslöcher in der Nähe haben.

Schlussfolgerung

Starrflex-Leiterplatten bieten viele Vorteile gegenüber Standard-Leiterplatten. Wenn Sie nach einer Möglichkeit suchen, die Zuverlässigkeit zu verbessern, indem Sie Steckverbinder entfernen und Lötstellen reduzieren, können Starr-Flex-Komitees Ihre Erwartungen erfüllen.

Stellen Sie sicher, dass Sie die Designtipps und andere Dinge aus diesem Artikel anwenden, die Montage rationalisieren und den gesamten Herstellungsprozess schneller und komfortabler gestalten. Solange Sie sich für die richtige Firma für den Bau entscheiden, sind Sie auf dem richtigen Weg, schnell ein zuverlässiges Produkt auf den Markt zu bringen!

Industrietechnik

- Reduzieren Sie Abfall, um die Zuverlässigkeit zu verbessern

- Definition und Klärung der Zuverlässigkeit

- Beste Leistung bei Wartung und Zuverlässigkeit

- Geschäftsprozesse zur Verbesserung der Zuverlässigkeit

- Details sind wichtig für Wartung und Zuverlässigkeit

- Wie Beschilderung und Beschriftung die Zuverlässigkeit verbessern können

- Verwenden Sie Benchmarking, um die Zuverlässigkeit und Leistung zu verbessern

- Schaumstoff PP zur Verbesserung von Nachhaltigkeit und Kosten

- Flex- und Starrflex-Biegefähigkeiten im PCB-Design

- Wie man die Maschinenverfügbarkeit berechnet und verbessert