Definition und Klärung der Zuverlässigkeit

Zuverlässigkeit wird von Werken häufig verwendet, um zukünftige Verbesserungsbemühungen zu definieren und Erwartungen an Mitarbeiter und Führungskräfte zu setzen. In mehreren kürzlich verfassten Leitbildern habe ich Ausdrücke wie „Erhöhung der Rentabilität durch erhöhte Zuverlässigkeit“ gesehen.

Aber wenn Unternehmen gefragt werden, was die Wörter bedeuten, was Zuverlässigkeit ist und wie sie gemessen wird, ist es ungewöhnlich, eine umfassende Antwort zu erhalten.

Die Fertigungs- und Prozessindustrie mag die Bedeutung des Wortes Zuverlässigkeit noch nicht definiert haben, aber man könnte meinen, der Dienstleistungssektor hätte dies inzwischen getan. Es hat nicht. Berater setzen Trends und verwenden diese Worte, um der Branche ein neues Konzept zu verkaufen. Manchmal versäumen wir es jedoch, die Bedeutung der von uns erfundenen Begriffe zu definieren.

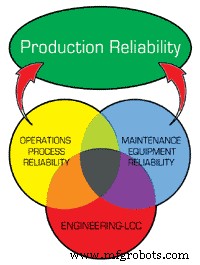

Das Ziel jeder Anlage ist die Erhöhung der Gesamtproduktionssicherheit, d. h. die Maximierung der Leistung mit den aktuellen Ressourcen durch Reduzierung von Verschwendungen bei der Anlagenzuverlässigkeit und Prozesszuverlässigkeit (letztere wird häufig in der Prozessindustrie verwendet; in der diskreten Fertigung kann es als „Fertigungszuverlässigkeit“ bezeichnet werden) ). Anlagen- und Prozesssicherheit schaffen gemeinsam eine sichere Produktion.

Dies kann anhand der Gesamtproduktionszuverlässigkeit (OPR) gemessen werden. Traditionell wird diese Messung als Gesamtanlageneffektivität (OEE) bezeichnet. OEE und OPR beziehen sich auf dieselbe Messung, aber ich verwende den Namen OPR, da er besser beschreibt, was tatsächlich gemessen wird. Es sollte OPR heißen, da es alle möglichen produktionsbedingten Abfälle umfasst, nicht nur anlagenbedingte Abfälle.

OPR wird wie folgt berechnet:

OPR =Qualität (%) x Geschwindigkeit (%) x Zeitverfügbarkeit (%)Geschwindigkeit, Zeitverfügbarkeit und Qualität beschreiben alle Verluste in einer Produktions- oder Prozesslinie. OPR ist daher ein hervorragendes Maß für die gemeinsame Festlegung von Zuverlässigkeitszielen für Betrieb, Wartung und Technik.

Die Hauptverantwortung des Betriebs liegt in der Prozesssicherheit, bei der der Prozess oder die Fertigung mit so wenig Ausschuss wie möglich abläuft. Beispiele für Prozessabfälle sind Qualitäts- und Produktionsverluste aufgrund von Betriebsparametern wie Einstellung von Drücken, Maschinengeschwindigkeiten, Schneidwerkzeugauswahl oder Konzentration von Chemikalien.

Die Hauptverantwortung der Wartung ist die Zuverlässigkeit der Ausrüstung. Mangelnde Gerätezuverlässigkeit führt zu Verschwendung aufgrund von fehlerhaften Komponenten, Qualitätsverlusten aufgrund von Geräteproblemen oder Geschwindigkeitsverlusten aufgrund von Komponentenverschleiß oder Ausfällen.

Das Engineering sollte sich auf die Unterstützung der Geräte- und Prozesszuverlässigkeit durch das Design der Lebenszykluskosten (LCC) konzentrieren. LCC wird verwendet, um die Kosten für den Kauf und den Besitz von Ausrüstung zu berücksichtigen. Es ist üblich, dass sich die Entwicklungsabteilungen nur darauf konzentrieren, sicherzustellen, dass eine neue Installation pünktlich und im Rahmen des Budgets erfolgt.

Zuverlässigkeits- und Wartungsaspekte des Gerätedesigns werden vergessen. Warum sollte zum Beispiel jemand einen Motor oder ein Getriebe ohne eingebaute Hebeschrauben (Druckschrauben, die beim Ausrichten von Geräten verwendet werden) kaufen?

Wir wissen, dass eine erstklassige Wellenausrichtung mit einem Vorschlaghammer praktisch unmöglich ist, also warum spezifizieren wir keine Abdrückschrauben als Teil des Designs?

Zusammenfassend lässt sich sagen, dass die meisten Unternehmen den Begriff Zuverlässigkeit besser spezifizieren müssen. Es hilft den Mitarbeitern zu verstehen, was das Ziel ist, wenn wir beispielsweise von „Produktionszuverlässigkeit“ sprechen.

Im Instandhaltungsmanagement konzentrieren wir uns in erster Linie auf die Zuverlässigkeit der Ausrüstung. In meiner nächsten Kolumne werden wir diskutieren, wie das Instandhaltungsmanagement Ziele setzen kann, indem es seinen Mitarbeitern die „Zuverlässigkeit der Ausrüstung“ verdeutlicht.

Gerätewartung und Reparatur

- Beste Leistung bei Wartung und Zuverlässigkeit

- Die Rolle des Überspannungsschutzes für die Gerätezuverlässigkeit

- Wartung und Zuverlässigkeit - gut genug ist nie

- Klebstoffe gewährleisten die Zuverlässigkeit von Befestigungselementen

- Details sind wichtig für Wartung und Zuverlässigkeit

- Wartungs- und Zuverlässigkeitslieferanten:Käufer aufgepasst

- Flexible Fertigung und Zuverlässigkeit können nebeneinander bestehen

- Anwenden von Entropie auf Wartung und Zuverlässigkeit

- UT benennt Programm in Reliability and Maintenance Center um

- 5 Schlüssel zur Aufrechterhaltung der Gerätezuverlässigkeit