Tipps für Sie, um unerwünschte Toleranzen bei der CNC-Bearbeitung zu vermeiden

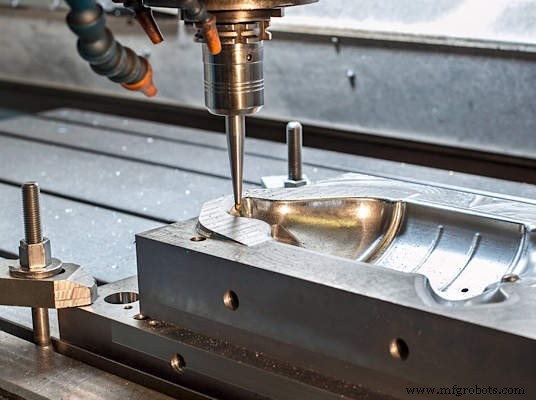

Mit der Entwicklung der CNC-Technologie CNC-Bearbeitung muss feiner sein, während im Bearbeitungsprozess noch unerwünschte Toleranzen vorhanden sind. Wie vermeiden wir also am besten unerwünschte Toleranz? Die folgende Passage könnte das Problem lösen.

In der CNC-Bearbeitung wird der Begriff Toleranz normalerweise in zwei verschiedenen Kontexten verwendet:Einer bezieht sich auf CNC-Maschinen und der andere ist für die CNC-Bearbeitung ausgelegt.

In einer CNC-Maschine ist die Toleranz das Zertifikat der Maßhaltigkeit, an die sich eine Maschine bei der Bearbeitung eines Teils annähern kann. Und die Zertifizierung kann für eine CNC-Maschine sehr genau sein, da ihre Bearbeitungsteile eine Genauigkeit von ± 0,0025 mm erreichen können, was nur einem Viertel der Größe eines menschlichen Haares entspricht. Während die Toleranzen verschiedener CNC-Maschinen auf und ab gehen, wird dies normalerweise beispielsweise von Herstellern angegeben. 0,02 mm ist eine typische durchschnittliche Toleranz, während Anbieter sie durch Anforderungen von Kunden spezifizieren würden.

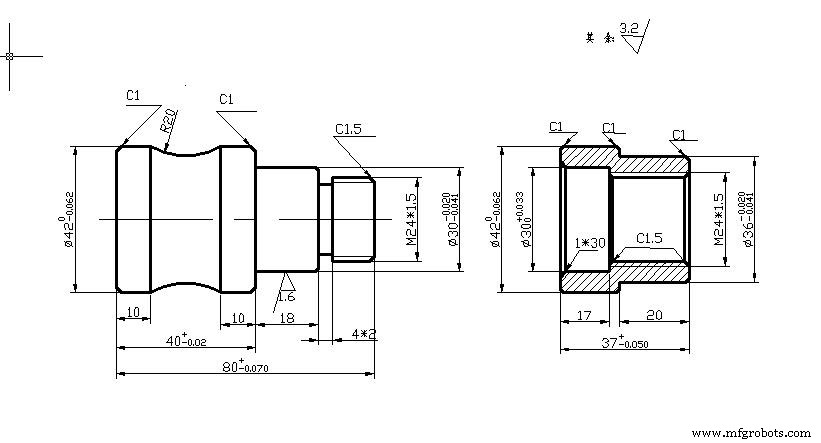

Toleranz ist der akzeptable Schwankungsbereich der Abmessungen eines Teils bei Konstruktion und Fertigung, unter der Bedingung, dass die Funktionen aller Teile nicht beeinträchtigt werden können. Anders als bei der Toleranz in der normalen, wertvollen CNC-Bearbeitung bestimmen Konstrukteure sie durch die Funktion, Passform und Form des Teils, die die wesentlichen Schlüssel für Komponenten sind, die zusammengefügt oder gestört wurden. Zum Beispiel müssten Teile eines Elektromotors im Vergleich zum Türgriff eine höhere Toleranz aufweisen. Dies liegt daran, dass letztere viele Funktionen hat, die mit anderen Komponenten zusammenpassen. Die Toleranz wird immer durch die markierte Zahl dargestellt, die neben dem Maß steht, für das sie gilt.

| Linearer Dimensionsbereich | f(gut) | m(mittel) | c(grob) | v(sehr grob) |

| 0,5 bis 3 | ±0,05 | ±0,1 | ±0,2 | – |

| über 3 bis 6 | ±0,05 | ±0,1 | ±0,3 | ±0,5 |

| über 6 bis 30 | ±0,1 | ±0,2 | ±0,5 | ±1,0 |

| über 30 bis 120 | ±0,1 | ±0,3 | ±0,8 | ±1,5 |

| über 120 bis 400 | ±0,2 | ±0,5 | ±1,2 | ±2,5 |

| über 400 bis 1000 | ±0,3 | ±0,8 | ±2,0 | ±4,0 |

| über 1000 bis 2000 | ±0,5 | ±1,2 | ±3,0 | ±6,0 |

| über 2000 bis 4000 | – | ±2,0 | ±4,0 | ±8,0 |

Die akzeptabel Standardtoleranz in CNC Bearbeitung .

Allgemeintoleranzen können für Längen- oder Winkelmaße sowie für Fasen oder andere Rundungen definiert werden. Diese Toleranzen geben Standardtoleranzen für 4 verschiedene Klassen basierend auf ihrem Bereich für eine Teilabmessung an.

Diese Klassen sind in einem Diagramm angeordnet, das die verschiedenen Toleranzgrenzen in sehr grob (v), grob (c), mittel (m) und fein (f) unterteilt.

Der Bereich für jede Toleranzgrenze für einen bestimmten Maßrahmen basiert auf internationalen Standards (EN 20286, JIS B 0401, ISO 286, ISO 1829, ISO 2768, ANSI B4.1, ANSI B4.2).

Was die Toleranz während verursacht hat CNC Bearbeitung?

Hier sind 7 Faktoren, die meiner Meinung nach CNC-Toleranz verursachen könnten

1. Programmierfehler.

Dieser Fehler wird hauptsächlich im Prozess der CNC-Programmiersoftware erzeugt, der zu einer Art Interpolationsfehler gehört, dh ein Fehler, der entsteht, wenn die Kontur des Teils mit einer geraden Linie oder einem Bogensegment angenähert wird, was eine wichtige Rolle spielt in der Bearbeitungsgenauigkeit des Teils. Unter den Einflussfaktoren ist dies ein sehr wichtiger Grund.

2. Werkzeugnasen-Bogenfehler.

Beim Schneiden des inneren Lochs, wenn die Operation am äußeren Kreis ausgeführt wird, beeinflusst der Werkzeugspitzenbogen normalerweise nicht die Größe und Form, aber wenn die konische Oberfläche oder der Bogen bearbeitet wird, wirkt sich der Werkzeugspitzenbogen darauf aus führt in der Regel zu Über- oder Unterschnitt.

3. Messfehler.

Dieser Fehler wird normalerweise durch die Messgenauigkeit des Messwerkzeugs beeinflusst und kann auch eine gewisse Auswirkung haben, weil der Messer nicht die richtige Betriebsmethode zum Messen verwendet und die gemessene Größe normalerweise abweicht.

4. Fehler Werkzeugverschleiß.

Wenn die CNC-Werkzeugmaschine kontinuierlich arbeitet, befinden sich das Material der zu bearbeitenden Teile und das Werkzeug selbst in einer Umgebung mit hoher Temperatur und hohem Druck, und die Werkzeugspitze wird im Allgemeinen stark abgenutzt, was auch zu bestimmten Fehlern führt. Zu Beginn der Arbeit wird die Geschwindigkeit des Tooltip-Verschleißes schneller sein und dann immer kleiner werden, bis schließlich wieder ein allmählicher Beschleunigungstrend einsetzt.

5. Fehler verursacht durch umgekehrten Impulsverlust.

Der Fehler der CNC-Werkzeugmaschine wird durch den Spalt zwischen den Maschinen und die elastische Verformung zwischen den Übertragungsteilen der Werkzeugmaschine verursacht.

6. Werkzeugeinstellungsfehler.

Der Hauptprozess dieser Art von Fehlern ist der Werkzeugeinstellungsprozess. Wenn das Werkzeug beginnt, sich zur Startpunktposition zu bewegen, generiert das Betriebssystem einen bestimmten Wert für das Vorschubanpassungsverhältnis, der die Abweichung beeinflusst.

7. Systemfehler der Werkzeugmaschine.

Der Körper der Werkzeugmaschine kann einen gewissen Einfluss haben, wodurch Form- und Lagetoleranzen auftreten, die normalerweise nicht ausgeglichen werden können; in der Servoeinheit wird die Antriebsvorrichtung während des Betriebs einen gewissen wiederholten Positionsfehler haben, der durch den Maschinenimpuls verursacht wird. Die Größe des Äquivalents hat einen gewissen Einfluss auf das System, und die Gleichmäßigkeit und der Übertragungsweg wirken sich auf das System aus, aber die beiden oben genannten Fehler sind relativ klein und stabil und müssen nur während der Präzisionsbearbeitung berücksichtigt werden. P>

Wie sollten wir unerwünschte Toleranz vermeiden?

Im tatsächlichen Betrieb können CNC-Werkzeugmaschinen Teile nicht fehlerfrei verarbeiten, aber wenn bestimmte Verbesserungen am Betrieb von CNC-Werkzeugmaschinen vorgenommen werden, werden die Fehler innerhalb eines angemessenen Bereichs effektiv kontrolliert.

Bevor die Teile per CNC bearbeitet werden, muss zunächst ein Bearbeitungsprogramm mit einer gewissen Machbarkeit geschrieben werden. Im Allgemeinen gibt es zwei Methoden zum Schreiben von Programmen, die eine ist die manuelle Programmierung und die andere die computergestützte Programmierung.

Bevor die Teile numerisch gesteuert bearbeitet werden, muss ein Bearbeitungsprogramm mit einem gewissen Machbarkeitsgrad geschrieben werden. Im Allgemeinen gibt es zwei Methoden zum Schreiben von Programmen, die eine ist die manuelle Programmierung und die andere die computergestützte Programmierung.

Manuelle Programmierung

Die manuelle Programmierung ist normalerweise nur für das Schreiben von einfachen Teileprogrammen anwendbar, und in diesem Link gibt es im Allgemeinen keine Abweichung.

Computergestützte Programmierung

Die computergestützte Programmierung zielt auf das Schreiben von anspruchsvollen und komplexen Teileprogrammen ab, aber aufgrund der Notwendigkeit, die entsprechende Software zum Einstellen des Werkzeugwechselpunkts und der Bahn zu verwenden, treten zwangsläufig einige Probleme auf, die ein sehr hohes Niveau erfordern Änderungen und Einstellungen. Achten Sie gleichzeitig darauf, ob das Programm eine extrem hohe Realisierbarkeit aufweist. Diese Aspekte können zu Fehlern führen. Im Allgemeinen können solche Probleme effektiv gelöst werden, indem die Anzahl der Knoten erhöht wird.

Umgang mit dem Werkzeugspitzenradius

Nachdem die Programmierung abgeschlossen ist, sollte auf den Schneidenradiuswert geachtet werden. Es sollten nicht nur die entsprechenden Anweisungen im Programm verwendet werden, sondern auch der Schneidenradiuswert der CNC-Werkzeugmaschine gemessen werden. Nach der Messung sollte die Parametereinstellungsseite eingestellt werden. Erst nach Eingabe eines solchen Prozesses kann der entsprechende Wert im CNC-Programmbefehl verwendet werden, ansonsten ist der Standardwert des Schneidenradius im System immer Null. Daher müssen wir auf das Material des verwendeten Werkzeugs achten und häufig prüfen, ob das Werkstück und der Werkzeughalter gespannt sind und ob die Länge des aus der Vorrichtung herausragenden Werkstücks der Norm entspricht.

Danach ist die Arbeit, die getan werden muss, das Messer einzustellen, normalerweise mit Probeschnitt und Messersatz. Die Werkzeugauswahl kann einerseits die Verarbeitungsqualität verbessern, aber auch die Verbesserung der Verarbeitungseffizienz fördern.

Unsere Toleranz der CNC-Bearbeitung

Hier ist eine Toleranztabelle unserer Bearbeitung, innerhalb derer die Teile kontrolliert werden können.

| Prozess | Toleranz |

| CNC Fräsen | ± 0,005″ (Metall)/±0,010″ (Kunststoff) |

| CNC Drehen | ± 0,005″ (Metall)/±0,010″ (Kunststoff) |

| CNC Drehbank | ± 0,005″ (Metall)/±0,010″ (Kunststoff) |

| Gravur | ± 0,005″ (Metall)/±0,010″ (Kunststoff) |

| Oberflächenveredelung | 125RA |

Ein angemessener Betrieb kann nicht nur die CNC-Toleranz verbessern und gleichzeitig CNC-Zeit sparen

Im Vergleich zu gewöhnlichen Werkzeugmaschinen sind CNC-Werkzeugmaschinen sehr unterschiedlich. Es ist nicht möglich, die Methoden, die zum Verwalten gewöhnlicher Werkzeugmaschinen verwendet werden, direkt auf CNC-Werkzeugmaschinen anzuwenden. Gemäß der Erfahrung von Fabriken mit langer Lebensdauer ist es im Allgemeinen am besten, eine Fabrik mit einer großen Anzahl von CNC-Werkzeugmaschinen zentral zu verwalten und ein angemessenes Layout entsprechend der Produktion zu erstellen. Wenn es die Bedingungen zulassen, kann der Computer für die integrierte Verwaltung verwendet werden, und der Computer kann alle Auftragsinformationen auf einheitliche Weise verwalten, so dass ein Informationsaustausch erreicht werden kann, was die für die Produktion erforderliche Vorbereitungszeit erheblich reduzieren kann, und natürlich die Produktivität erhöhen.

Schlussfolgerung

Im gesamten Bearbeitungsprozess sind Fehler unvermeidlich, aber wenn weitere Verbesserungen an der Arbeitsweise von CNC-Werkzeugmaschinen vorgenommen werden, gibt es im eigentlichen Produktionsprozess, unabhängig von der Produktion und Bearbeitung von Kleinserienteilen, immer noch mittlere Präzisionsanforderungen . Zu enge oder zu große Toleranzen verlängern nur die Bearbeitungszeit.

Tatsächlich sind bei vielen CNC-Teilen keine eindeutigen Toleranzen erforderlich, während es bei verschiedenen Maschinen verwendete Standardtoleranzen gibt. Wenn Sie sich bezüglich der Toleranzen nicht sicher sind, verwenden Sie die Standardwerte als Maße. Versuchen Sie, keine Toleranzen anzugeben, es sei denn, es ist notwendig. Bei JTR können Sie sich von unserem professionellen Team professionell beraten lassen. Zögern Sie nicht, uns bei Interesse zu kontaktieren.

Industrietechnik

- 12 Tipps für das Wachstum Ihres CNC-Bearbeitungsgeschäfts

- Warum sollten Sie sich für die CNC-Bearbeitung für Rapid Prototyping entscheiden?

- CNC-Bearbeitung:Beste Techniken für Sie

- CNC-Bearbeitung für Keramik

- Tipps für die CNC-Bearbeitung von Titan:Luft- und Raumfahrt und mehr

- CNC-Präzisionsbearbeitung:Alles, was Sie wissen müssen

- CNC-Bearbeitung vs. AM für Metallprototypen

- 4 Under-the-Radar-Tipps für 5-Achsen-CNC-Produktivität

- Tipps für Sie vor dem Erstellen eines CNC-Modells

- Gängige Rohstoffe für die Präzisions-CNC-Bearbeitung, die Sie kennen sollten