Tuba

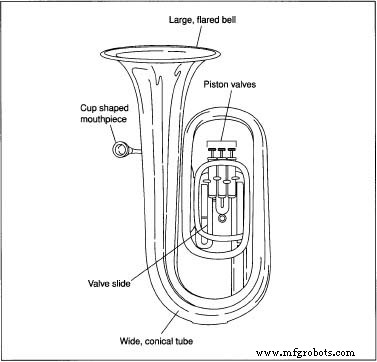

Eine Tuba ist ein Blechblasinstrument, das sich durch seine Größe und seinen tiefen Klang auszeichnet. Es besteht aus vertikal gewickelten Rohren, drei oder vier Ventilen, einer weiten konischen Bohrung, einer ausgestellten Glocke und einem becherförmigen Mundstück. Die verschiedenen Segmente der Tuba werden mit Standardtechniken aus bearbeitbarem Messing geformt und gebogen. Die Teile werden dann zusammengelötet, um das Instrument zu vervollständigen. Die Tuba wurde erstmals im frühen 19. Jahrhundert gebaut und wurde erfunden, um in Blechbläserensembles einen Bassklang zu erzeugen.

Hintergrund

Tubas gehören zu einer Klasse von Instrumenten, die als Blechblasinstrumente bekannt sind. Die Klänge, die diese Instrumente erzeugen, werden durch das Summen der Lippen des Musikers gegen das Mundstück erzeugt. Dadurch vibriert die Luftsäule im Inneren des Instruments. Beim Austritt aus dem Instrument durch die Glocke wird ein hörbarer Klang erzeugt. Der zu hörende Ton hängt direkt von der Länge des Schlauchs ab, durch den die Luft geströmt ist. Durch Zuschalten eines Ventils wird der Schlauch verkürzt oder verlängert und der Ton verändert. In einem Orchester wird die Tuba verwendet, um die tiefsten Töne zu erzeugen. Abhängig von der Art der Tuba kann es Töne bis zum unteren D des Klaviers erreichen. Es wird oft verwendet, um schnelle Staccato-Soli zu spielen, kann aber auch gehaltene Melodien spielen.

Verlauf

Die Entwicklung der Tuba begann im frühen 19. Jahrhundert. In den 1820er Jahren produzierten verschiedene Instrumentenhersteller die Ophikleide, einen Vorläufer der Tuba. Es handelte sich um eine Art von Tasteninstrument, das angeblich eine Tonhöhe von bis zu F erzeugen konnte. Diese Instrumente waren jedoch schwer zu spielen und wurden von der Musikgemeinschaft nie wirklich angenommen. Um den Wunsch der Bandleader nach einem Ventilblasinstrument zu befriedigen, das in der Lage ist, tiefe Töne zu spielen, wurde die Tuba erfunden.

1835 wurde die erste Basstuba von Johann Gottfried Moritz (Instrumentenbauer) und Wilheim Wieprecht (Kapellmeister) patentiert. Pumpe. Ihr Tuba-Prototyp sah anders aus als die moderne Tuba, teilte jedoch einige wichtige Merkmale. Zum Beispiel wurde es in F gestimmt, der Standardtonhöhe von Orchestertuben. Es hatte fünf Ventile, die die Tonhöhe des Instruments senken konnten. Es war auch aus Messing mit silbernen Beschlägen.

Als nächstes entwarfen Moritz und Wieprecht ein Instrument mit breiterer Bohrung, das sie Bombardon nannten. Es hatte die gleiche allgemeine Form wie das Ophikleid, hatte aber auch Klappen. Ihr Design wurde von anderen Instrumentenbauern übernommen, die sie leicht modifizierten und begannen, das Bombardon in verschiedenen Größen und Formen herzustellen. Innerhalb weniger Jahre wurden Zellenradschleusen anstelle der Berliner-Pumpen-Ventile verwendet. 1845 patentierte Adolfe Sax eine Familie von Saxophonhörnern, die von Sopranino bis Kontrabass reichte. Das tiefste Glied dieser Instrumente ähnelte stark der modernen Tuba.

1849 wurde der Hellicon-Bass eingeführt. Dies war ein Instrument mit einer kreisförmigen Spule, die darauf ausgelegt war, auf der Schulter eines Spielers zu liegen. Es wurde zuerst in britischen Blaskapellen wegen seiner einfachen Tragbarkeit populär. In den 1860er Jahren beauftragte der berühmte amerikanische Bandleader John Philip Sousa C. G. Conn, eine publikumsfreundlichere Version des Hellicon zu produzieren. Das Instrument wurde später als Sousaphon bekannt.

Als die Tuba erstmals eingeführt wurde, ersetzte sie in Deutschland schnell die Ophikleide in Bands und Orchestern. Es wurde von anderen Ländern, insbesondere Großbritannien und Frankreich, langsamer akzeptiert. Bis 1880 war die Tuba das Standard-Blasinstrument für Blechbläser und die Ophikleide obsolet.

Design

Das allgemeine Design der Tuba hat sich seit den Anfängen ihrer Entwicklung kaum verändert. Es ist ein massives Instrument mit einem großen Schallstück mit einem Durchmesser von 35,56-76,2 cm (14-30 Zoll). Das Hauptrohr ist in einer elliptischen Spirale geformt, wobei die Glocke nach oben zeigt. Es gibt jedoch zahlreiche Variationen dieser Form. Das Sousaphon zum Beispiel ist ein kreisrundes Instrument, dessen Glocke nach vorne zeigt. Bestimmte aufrechte Tubas wurden auch mit einer nach vorne gerichteten Glocke hergestellt. Andere Tubas haben nach links oder rechts gerichtete Glocken. Die Position der Glocke ist wichtig, da sie die Gesamtklangqualität des Instruments beeinflusst.

Die meisten Tubas haben vier Ventile, die vom Kolbentyp sind. Bestimmte Instrumente haben jedoch zwischen zwei und sechs Ventile. Zellenradschleusen werden auch für bestimmte Tubenmarken verwendet. Diese Ventile sind schneller als Kolbenventile, aber weniger haltbar. Es wird ein großes, becherförmiges Mundstück verwendet. Tubas sind in fünf verschiedenen Tonarten erhältlich, darunter Doppel-B, Doppel-C, Es, F und das Doppel-G-Kontrabasshorn.

Rohstoffe

Der Hauptrohstoff für die Herstellung von Standardtuben ist Messing. Messing ist eine Legierung aus Kupfer und Zink. Andere Metalle, die ebenfalls hinzugefügt werden können, um die Eigenschaften zu modifizieren, umfassen Zinn und Nickel. Der am häufigsten im Instrumentenbau verwendete Typ ist Gelbmessing, das eine 70/30-Mischung aus Kupfer und Zink enthält. Dieses Material hat eine gelbe Farbe und ist formbar. Wenn andere Effekte erwünscht sind, werden auch andere Messingarten verwendet. Rotgoldmessing beispielsweise, das aus 80 % Kupfer und 20 % Zink besteht, sorgt für eine goldenere Farbe und einen etwas anderen Klang. Es wird auch Silbermessing verwendet, das Kupfer, Zink und Nickel enthält.

Das Zink im Messing macht die Legierung bei niedrigeren Temperaturen verarbeitbar. Einige Custom-Hersteller verwenden spezielle Messingmischungen für verschiedene Teile der Tuba. Beispielsweise kann ein Material wie Ambronze verwendet werden, das aus 85 % Kupfer, 13 % Zink und 2 % Zinn besteht, um die Glocke herzustellen. Dieses Material verleiht dem Instrument einen einzigartigen Klang.

Außer Messing werden nur wenige andere Materialien zur Herstellung der Tuba verwendet. Die meisten Schrauben bestehen aus Edelstahl. Teilweise sind bestimmte Oberflächen des Instruments wie die Ventile oder die Gleitrohre mit Chrom oder einer Nickellegierung beschichtet. Dies reduziert die Reibung und hilft den Teilen, sich freier zu bewegen. Während der Produktion werden Flussmittel und Lot verwendet, um die verschiedenen Rohre zu verbinden. Um die Möglichkeit einer Beschädigung zu verringern, sind die Ventile an den Stellen, an denen der Ventilknopf auf den Instrumentenkörper trifft, mit Filz ausgekleidet. Zur Dekoration wird auf dem Ventilknopf ein Material wie Perlmutt verwendet. Kork kann auch verwendet werden, um den Wasserschlüssel auszukleiden. Um das Gewicht zu reduzieren, besteht der Großteil des Sousaphons aus Glasfaser.

Der Herstellungsprozess

Prozess

Die Nachfrage nach Tubas ist deutlich geringer als bei anderen Blechblasinstrumenten wie Trompete, Signalhorn oder Posaune. Daher erfolgt die Produktion typischerweise nicht hochautomatisiert. Die drei allgemeinen Produktionsschritte umfassen die Teileformung, die Montage und die Endbearbeitung.

Teileherstellung

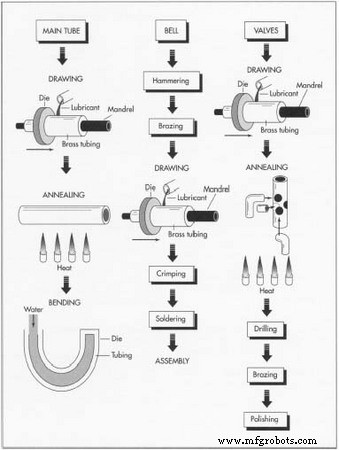

- 1 Hauptkörper, Ventile, Schallbecher und Mundstück werden bei der Herstellung separat hergestellt. In einigen Fällen können diese verschiedenen Teile von verschiedenen Auftragnehmern hergestellt werden, die sie zum Zusammenbau an den Tubahersteller schicken. Der Hauptkörper wird hergestellt, indem zuerst ein Messingrohr auf einen stabförmigen Dorn gelegt wird. Es wird geschmiert, und dann wird eine donutförmige Matrize über den Dorn gezogen, um das Messing neu zu formen und ihm eine konsistente Form und Dicke zu verleihen. Das Rohr wird dann erhitzt, um es bearbeitbarer zu machen. Anschließend wird es in Schwefel- oder Salpetersäure getränkt, um das beim Erhitzen gebildete Oxid zu entfernen.

Eine Tuba besteht aus einem Hauptkörper, Ventilen, einer Glocke und einem Mundstück. Alle Teile werden aus Messing in verschiedenen Zieh-, Hämmer- und Biegevorgängen hergestellt.

Eine Tuba besteht aus einem Hauptkörper, Ventilen, einer Glocke und einem Mundstück. Alle Teile werden aus Messing in verschiedenen Zieh-, Hämmer- und Biegevorgängen hergestellt. - 2 Die modifizierten Röhren werden dann in einen anderen Bereich bewegt, wo sie gebogen werden, um die für den richtigen Ton erforderlichen Kurven und Winkel zu bilden. Es werden verschiedene Biegeverfahren verwendet. Bei einem Verfahren wird das Röhrchen zuerst in eine Matrize gelegt, die der gewünschten Kurve entspricht. Dies erfordert ein wenig mechanisches Biegen. Dann wird Wasser mit hohem Druck durch das Rohr gepumpt, wodurch sich das Metall ausdehnt und automatisch die Form der Matrize annimmt. Eine andere Biegetechnik verwendet ein Kugellager, das durch das Rohr geschickt wird. Hier funktioniert das Kugellager ähnlich wie das Wasser, das die Wände des Rohres zwingt, sich der Matrize anzupassen.

- 3 Das Ventilsystem wird mit vielen der gleichen Techniken wie das Hauptrohr hergestellt. Das Gehäuse wird zuerst aus einem langen Schlauchstück geschnitten. Es ist an den Enden mit einem Gewinde versehen, damit die Ventile leichter auseinandergenommen werden können. Mit computergestützten Systemen werden Löcher in das Gehäuse gebohrt, die genau zu den Löchern in den Kolben passen. Auch die Kolben sind ähnlich aufgebaut. Die Knöchel, das sind Schlauchstücke, die

Eine Tuba. den Hauptschlauch mit den Ventilen verbinden, in die verschiedenen Winkel gebogen werden, wie es für das Instrument erforderlich ist. Sie werden dann erhitzt oder geglüht und in einem Säurebad gewaschen, um Oxide zu entfernen. Die gesamte Baugruppe wird in Vorrichtungen zusammengehalten und die Verbindungen werden mit einem Lötbrenner zusammengelötet. Es wird dann für eine weitere Säurewäsche geschickt, um überschüssiges Lot und Oxid zu entfernen, und dann zu einer Poliermaschine geschickt.

Eine Tuba. den Hauptschlauch mit den Ventilen verbinden, in die verschiedenen Winkel gebogen werden, wie es für das Instrument erforderlich ist. Sie werden dann erhitzt oder geglüht und in einem Säurebad gewaschen, um Oxide zu entfernen. Die gesamte Baugruppe wird in Vorrichtungen zusammengehalten und die Verbindungen werden mit einem Lötbrenner zusammengelötet. Es wird dann für eine weitere Säurewäsche geschickt, um überschüssiges Lot und Oxid zu entfernen, und dann zu einer Poliermaschine geschickt. - 4 Die Glocke wird aus einem großen Messingblech hergestellt, das zu einem flachen, kleiderförmigen Muster geschnitten ist. Anschließend wird es um eine ausreichend breite Stange gewickelt und in Form geschlagen. Am schmalen Ende der Glocke werden die Enden stumpf zusammengelötet. Wo sich die Glocke erweitert, sind die Enden so gestaltet, dass sie sich überlappen. Sie werden mit einer Überlappungsverbindung verbunden, die dann mit hohen Temperaturen gelötet wird, um die richtige Abdichtung zu gewährleisten. Das schmale Ende wird dann auf einen Dorn gezogen, um es auf die gleiche Größe wie das Ende des Hauptrohres zu bringen. Das breitere Ende wird dann weiter gehämmert, um ihm eine eher glockenförmige Form zu verleihen. Ein kleiner Draht wird am Rand der Glocke befestigt und das Metall wird darum gekrimpt.

- 5 Während das Mundstück aus verschiedenen Metallen hergestellt werden kann, wird häufig Messing verwendet. Es wird hergestellt, indem geschmolzenes Metall in eine zweiteilige Form gegossen wird. Die Matrize wird zusammengebracht und für eine festgelegte Zeit unter Druck gehalten. Anschließend lässt man es abkühlen, wodurch das Metall aushärtet. Nach kurzer Zeit werden die Formhälften geöffnet und das Mundstück ausgeworfen.

Montage

- 6 Alle Teile der Tuba können dann zusammengebaut werden. Die Ventilbaugruppe wird mit dem Hauptrohr verbunden und verlötet. Die Glocke ist ebenfalls mit dem Hauptrohr verlötet. Die Kolben werden in die Ventilgehäuse eingesetzt und anschließend mit dem Hauptrohr verschraubt. Auch andere Teile wie der Wasserschlüssel oder Daumenringe werden an dieser Stelle angelötet.

Endgültiges Finish

- 7 Anschließend wird die Tuba gereinigt und poliert. Es kann auch mit einer Gold- oder Silberlegierung galvanisiert werden, um sein Aussehen zu verändern. Der Firmenname wird mit automatischen oder manuellen Techniken in das Metall eingraviert. Das Instrument kann dann zusammen mit dem Mundstück und anderem Zubehör in einen leichten, mit Filz ausgekleideten Koffer gelegt werden. Diese werden weiter in schweren Kartons verpackt und an die Kunden versandt.

Qualitätskontrolle

Die Qualität jedes Tuba-Teils wird während der verschiedenen Herstellungsphasen überprüft. Die primäre Testmethode ist die visuelle Inspektion. Inspektoren prüfen auf Dinge wie verformte Teile, unzureichende Schweißnähte und andere Abweichungen. Neben visuellen Kontrollen können auch strengere Messungen durchgeführt werden. Messgeräte wie ein Messschieber oder ein Mikrometer, die verwendet werden, um die Länge, Breite und Dicke jedes Teils zu überprüfen.

Auch die Klangqualität des Instruments wird vor dem Versand geprüft. Hersteller können professionelle Musiker einstellen, die überprüfen können, ob Ton und Tonhöhe innerhalb der für das jeweilige Instrumentenmodell festgelegten Standards liegen. Je nach Gründlichkeit dieser Tests kann das Instrument auch unter anderen akustischen Einstellungen überprüft werden

Herstellungsprozess