Hörgerät

Hintergrund

Das Hörgerät ist ein Instrument, das Geräusche, insbesondere Sprache, für Menschen mit Hörbehinderung verstärkt. Es kann bequem hinter dem Ohr, im Außenohr, im Gehörgang, in einer Brillenfassung oder am Körper oder in der Kleidung getragen werden. Die Hauptelemente des Hilfsmittels sind ein Mikrofon, ein elektronischer Verstärker, um den Ton lauter zu machen, ein Ohrhörer oder Hörer und eine Otoplastik oder Kunststoffschale, die dazu dient, akustische Energie (Schall) vom Ohrhörer direkt oder durch das Trommelfell zu koppeln Kunststoffrohre. Der Schall wird in ein elektrisches Signal umgewandelt, verstärkt und dann im Innenohr wieder in akustische Energie umgewandelt. Auch eine Batterie, die typische Stromquelle, kann in der Hülle untergebracht sein.

Mikrofon und Ohrhörer bilden zusammen einen Wandler und bestimmen die Leistung des Hilfsmittels über einen Frequenzbereich. Die Einstellung von Ton (niedrige und hohe Frequenzen) und Verstärkung (Lautstärke) kann entweder manuell oder automatisch erfolgen, sodass der Benutzer verbesserte Klänge innerhalb eines angenehmen Toleranzbereichs hören kann.

Verlauf

Die frühesten Hörgeräte waren Ohrtrompeten, die irgendwann im 17. Jahrhundert erfunden wurden. Es waren lange Hörner mit einer großen Öffnung an einem Ende und einer kleineren Öffnung am anderen Ende, die im Ohr platziert wurde. Das Prinzip dieses Instruments besteht darin, dass Schalldruckwellen, die am großen Ende eintreten, zu einem kleineren Volumen verdichtet werden, wodurch der hörbare Schalldruck erhöht wird.

Das erste elektronische Hilfsmittel war ein 1876 von Alexander Graham Bell erfundenes Telefon, das Schalldruckwellen in einen Strom und dann wieder in Wellen umwandelte. In den 1920er Jahren wurde ein ausgeklügelteres Telefongerät entwickelt, das dem modernen Hörgerät mit Mikrofon, Stromkreis, Membran und Batterie ähnelte. Mit der Erfindung des Transistors im Jahr 1948 wurden Größe und Gewicht des Hilfsmittels weiter stark reduziert. Heutzutage sind winzige Hilfsmittel, die im Gehörgang platziert werden, für andere kaum sichtbar und bieten dem Benutzer einen hohen kosmetischen Reiz. Die Miniaturisierung von Hörgeräten ist weiterhin ein Forschungs- und Experimentierfeld. Je kleiner die Hörgeräte werden, desto größer ist leider die von einem Benutzer benötigte manuelle Geschicklichkeit, um die Bedienelemente zu bedienen.

Der Herstellungsprozess

Prozess

Die Herstellung eines Hörgeräts dauert etwa zwei Stunden. Die Herstellung von Hörgeräten ist ein maßgeschneiderter Prozess, der erfahrene Techniker erfordert, um Vergrößerungsgläser und Mikroskope in einer Mikrominiatur-Fertigungsumgebung zu bedienen. Die Werkzeuge sind in der Regel handgeführt und die Aufgaben erfordern präzise Bewegungen. Der Monteur muss den Schaltplan und die Bestückungsaufdrucke genau beachten, damit er exakte Ergebnisse liefert.

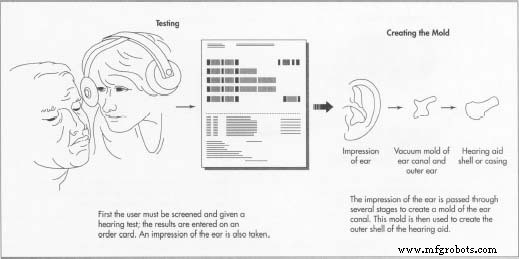

Vor Beginn der Fertigung wird der Benutzer von einem geschulten Fachmann überprüft. Das Screening beinhaltet einen Hörtest, und die Ergebnisse werden verwendet, um ein Audiogramm zu erstellen, das eine Vielzahl von Parametern umfasst. In der Screening-Phase wird auch ein Abdruck oder eine Form des Außenohrs des Benutzers genommen. Das Audiogramm und der Abdruck sind integraler Bestandteil des Herstellungsprozesses.

Dateneingabe

- 1 Alle Bestelldaten – gewünschte Produkteigenschaften und die Ergebnisse des Audiogramms – werden in einen Computer eingegeben, um den Betriebsbereich des Hörgeräts zu bestimmen, insbesondere welche Verstärkungsstufen für den Benutzer benötigt werden. Bei einigen Herstellern wählt der Computer auch die zu verwendende elektronische Schaltung aus. Normalerweise wird eine Bestellkarte erstellt und zusammen mit dem Ohrabdruck an die Produktionslinie gesendet. Außerdem wird eine Teilekarte gedruckt und an den Lagerraum geschickt, wo die verschiedenen Komponenten gelagert werden.

Vakuumform des Abdrucks

- 2 In diesem Schritt wird eine Form- oder Rückseitenkopie des Abdrucks der Ohrmuschel und des Gehörgangs angefertigt. Über den Abdruck wird eine transparente Vinylfolie gelegt; dann wird Wärme angewendet. Nach dem Abkühlen wird der Abdruck aus der Vinylform entnommen und beschnitten. Als nächstes wird die Abformung in heißes Wachs getaucht, wodurch sie eine glatte, hauchdünne Beschichtung für den Gussschritt erhält.

Abguss der fertigen Abformung

- 3 Hier legt ein Techniker den Abdruck auf eine Metallplatte und legt Ringe darum. In die Ringe wird eine klare flüssige Kolloid- oder Partikelsuspension gegossen, die den Abdruck eintaucht. Die Flüssigkeit wird zu einer gummiartigen Silikonkonsistenz aushärten gelassen. Zuletzt wird der Abdruck aus dem Gel gezogen.

Erstellen der Shell

- 4 Aus dieser Form wird die Hülle oder das äußere Gehäuse des Hörgeräts hergestellt. Die Form wird zuerst in 110 °F (43 °C) Wasser erhitzt und Luft wird durch sie geblasen, um alle Verunreinigungen zu entfernen. An diesem Punkt mischt ein Techniker flüssiges Acryl zu gleichen Teilen aus Monomer und Polymer (für eine strukturell gesunde Hülle) und fügt das gewünschte Pigment hinzu, um der Hülle eine rosa, bräunliche oder braune Farbe zu verleihen. Der Techniker gießt die Flüssigkeit in die erhitzte Kolloidform und gießt nach zehn Sekunden den Überschuss ab, wobei eine dünne Acrylhülle in der Form zurückbleibt. Nach 10 Minuten Abkühlen zieht der Techniker aus der Form eine Schale, die dem Rohabdruck des Gehörgangs perfekt nachempfunden ist.

Einbau des Hörgeräts in die Schale

- 5 Nachdem ein Techniker die überschüssigen Flansche von der Schale abgeschliffen hat, fügt er eine Entlüftung oder Öffnung hinzu. Durch die Innenseite der Schale wird ein kleines Stück Silikondraht in Form der Vent-Größe geführt und herausgezogen. Der Techniker bohrt Löcher in das Kanalende der Schale für das Hörerrohr. Danach wird die Außenseite der Schale auf a . poliert

glattes, glänzendes Finish. Ein Techniker wird die Schale für eine Frontplatte oder einen Flansch – den Bereich, der außerhalb des Gehörgangs freigelegt wird – unter Verwendung der Vakuumform des ursprünglichen Abdrucks bemessen. Die Platte wird sorgfältig im richtigen Winkel für das Ohr des Benutzers eingestellt.

glattes, glänzendes Finish. Ein Techniker wird die Schale für eine Frontplatte oder einen Flansch – den Bereich, der außerhalb des Gehörgangs freigelegt wird – unter Verwendung der Vakuumform des ursprünglichen Abdrucks bemessen. Die Platte wird sorgfältig im richtigen Winkel für das Ohr des Benutzers eingestellt.

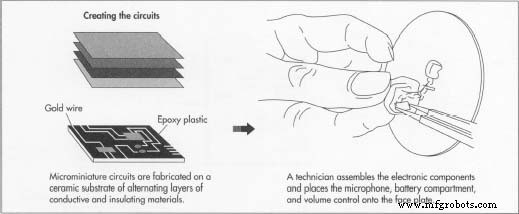

Erstellen der Mikrominiaturschaltungen

- 6 Die Komponenten und Schaltungen werden auf einer Keramiksubstratbasis unterschiedlicher Bauart ausgeführt. Das Substrat wird im Siebdruckverfahren hergestellt, bei dem Schichten aus leitfähigen und isolierenden Materialien je nach Konstruktion abgewechselt werden. Die leitende Schicht enthält Gold und Silber und die isolierenden Schichten enthalten Siliziumverbindungen. Zwischen dem Drucken jeder Schicht wird das Substrat von einem Förderband durch einen Ofen geführt, wo es zwei Stunden lang bei 850°F (454 °C) gebacken wird. Dadurch werden die Schichten versiegelt und die für Leiterplatten charakteristischen Farbmuster erzeugt, nur in kleinerem Maßstab. Die verschiedenen elektronischen Komponenten werden von Hand auf die Gold- und Silberteile auf beiden Seiten des Substrats gebondet. Ein Techniker verbindet die Geräte mit Golddraht von 0,001 Zoll (0,025 mm) Dicke. Zuletzt werden die Bauteile mit einer Epoxidpaste versiegelt und hitzegehärtet.

Zusammenbau der elektronischen Hardware

- 7 Ausgehend von der zu Beginn der Produktion ermittelten Teilekarte oder Stückliste montiert ein Techniker die elektronische Hardware auf der Frontplatte, wo Löcher für die Montage von Mikrofon, Verstärker, Batteriefach und Lautstärkeregler gebohrt wurden handverdrahtet mit Farben zur Rückverfolgbarkeit. Die Drähte werden festgelötet. Danach wird der Hörer in die Schale montiert und ein erster Hörtest am Instrument durchgeführt.

Versiegelung und Veredelung

- 8 In den letzten Produktionsschritten werden die Teile sorgfältig verpackt, um Störungen zu vermeiden. Während der Techniker einen Hörtest durchführt, wird ein Kunststoffkitt aufgetragen, um sicherzustellen, dass die Klangqualität nicht schwankt. Sobald der Zement getrocknet ist, wird überschüssige Planscheibe abgeschnitten und die verbleibende Kante mit einer Handdrehmaschine abgeschliffen. Abschließend wird das Hilfsmittel poliert und auf Hochglanz poliert und die Fertigung ist abgeschlossen. Das Hilfsmittel ist nun bereit für die letzte Prüfung.

Qualitätskontrolle und Tests

Während der gesamten Produktion werden Qualitätskontrollmaßnahmen überprüft, von denen einige in der obigen Prozessbeschreibung diskutiert wurden. Darüber hinaus erhält die Schale nach der Herstellung eine Seriennummer zu Verfolgungszwecken. Das Aussehen ist wichtig und es wird eine kosmetische Prüfung sowie eine abschließende Funktionskontrolle durchgeführt.

Hörgeräte werden mit einem computergestützten ANSI-Programm (American National Standards Institute) getestet, das die Produktionsparameter analysiert und ein Leistungsdiagramm erstellt. Ein Techniker überprüft das Diagramm auf dem Bildschirm, überprüft Toleranzgrenzen und andere Spezifikationen. Er oder sie druckt eine Kopie der Ergebnisse aus und legt sie dem fertigen Hörgerät bei.

Die Zukunft

Die Zukunft von Hörgeräten scheint in der Miniaturisierung zu liegen. Die heutige Technologie kann Hilfsmittel in der Größe einer Fingerkuppe herstellen. Auch eine neuere Entwicklung, kundenspezifische digital programmierbare Hilfen, die Mikrochips verwenden, die in Computern zu finden sind, ermöglichen es Benutzern, Einstellungen schnell zu ändern, um sich an unterschiedliche Situationen anzupassen. Outdoor-Events, überfüllte Restaurants und intime Treffen mit jeweils unterschiedlichen Klangmustern können in den Chips programmiert werden. Dies minimiert die schnellen Anpassungen, die einige Benutzer vornehmen müssen, wenn sie in eine neue Umgebung wechseln. Diese benutzerdefinierten Hilfsmittel können jeweils 2.000 US-Dollar kosten.

Herstellungsprozess

- Präsident von Automation sagt bei Anhörung des Unterausschusses des Kongresses zu fortschrittlicher Robotik aus

- Erweiterte MEMS-Mikrofone steigern die Empfindlichkeit und Zuverlässigkeit von Hörgeräten

- Überbrückung von Primavera, SAP zur Unterstützung der Planung und Terminplanung

- Fibertect-Absorptionsmittel könnte die Aufräumarbeiten bei Ölkatastrophen an der Golfküste unterstützen

- Laser können ohne Empfänger Audionachrichten an das Ohr einer Person senden

- Wie fortschrittliche Fräs- und Drehtechnologien Ihrem Unternehmen helfen können?

- Datenrekorder unterstützen Erdstaub-Mission

- Reduzierung des Risikos einer Überprotektion des Gehörs

- Erste Hilfe:Die Schulungen und Materialien, die Ihr Unternehmen benötigt

- 11 verschiedene Schweißverfahren anhand von Diagrammen