Industrieroboter

Hintergrund

Industrieroboter sind mechanische Geräte, die bis zu einem gewissen Grad menschliche Bewegungen nachbilden. Sie werden immer dann verwendet, wenn die Gefahr für einen Menschen verringert werden muss, mehr Kraft oder Genauigkeit als für einen Menschen bereitgestellt werden muss oder wenn ein kontinuierlicher Betrieb erforderlich ist. Die meisten Roboter sind stationär, aber einige bewegen sich am Arbeitsplatz und liefern Materialien und Verbrauchsmaterialien.

Viele Leute halten Roboter für die humanoiden Monster, die in Science-Fiction- und Fantasy-Filmen zu sehen sind. Auch wenn wir eines Tages technisch in der Lage sein werden, eine solche Maschine herzustellen, sind die heutigen Roboter eigentlich ganz einfache Geräte. Für uns selbstverständliche Bewegungen – zum Beispiel das Aufnehmen einer Münze vom Tisch – sind für einen Roboter deutlich schwieriger. Unser Gehirn verarbeitet Tausende von variablen Datenbits von unseren Augen, um unseren Arm, unser Handgelenk, unsere Hand und unsere Finger anzuweisen, die Münze zu erreichen, zu greifen und aufzunehmen. Sogar das taktile Gefühl der Münze aktualisiert unser Gehirn ständig, um gerade genug Fingerdruck bereitzustellen, um die Münze sicher zu greifen. Jegliche Positionsschwankungen werden in unserem Gehirn mühelos ausgeglichen. Um einen Industrieroboter einfach und wirtschaftlich für die gleiche Aufgabe zu programmieren, müssen viele dieser Variablen eingeschränkt oder eliminiert werden. Position, Reichweite, Gewicht und Griffigkeit sollten so konstant wie möglich bleiben, damit Abweichungen nicht dazu führen, dass das Objekt verfehlt oder fallen gelassen wird. Der Computer, der den Roboter steuert, muss von einem Techniker programmiert werden, um der Maschine beizubringen, die Bewegung abzuschließen. Die Bereiche, in denen Roboter bessere Leistungen erbringen als Menschen, sind Genauigkeit und Wiederholbarkeit. Während manche Leute die Münze jedes Mal mit ähnlichen Bewegungen aufnehmen könnten, kann der Roboter die Operation mit genau den gleichen Bewegungen ausführen, ohne ermüdend. Viele Roboter können Bewegungen mit einer Genauigkeit von wenigen Tausendstel Zoll wiederholen und 24 Stunden am Tag arbeiten. Aufgrund dieser unermüdlichen, präzisen Arbeit sind Roboter ein wachsendes Segment beim Kauf von Industrieanlagen. Die meisten werden für sich wiederholende Lackier- und Schweißvorgänge verwendet, während andere, sogenannte Pick-and-Place-Roboter, zum Heben und Platzieren von Produkten in Maschinen und Verpackungen verwendet werden.

Verlauf

Roboter oder "Robotik" sind ein Segment der umfassenderen Wissenschaft der Automatisierung. Die Automatisierung verwendet Maschinen und Computer, die unterschiedliche Betriebsbedingungen lernen oder kompensieren können. Der Begriff Roboter lässt sich auf das tschechische Wort robota, . zurückführen was bedeutet Zwangsarbeit. Der Begriff tauchte erstmals 1921 in dem Stück "R.U.R." auf. (Rossums Universal Robots) des tschechischen Dramatikers Karel Capek. Das Stück beschrieb humanoide Roboter, die ihre menschlichen Schöpfer zerstörten – ähnlich wie in einigen modernen Science-Fiction-Thrillern.

Praktische Roboter wurden erstmals nach der Entwicklung des Computers versucht. In den späten 1960er Jahren entwarf und baute das Stanford Research Institute einen experimentellen Roboter namens "SHAKEY". Mit einer Fernsehkamera und einem Computer war diese Maschine in der Lage, Blöcke zu bewegen und zu Stapeln anzuordnen. General Motors finanzierte Mitte der 1970er Jahre am Massachusetts Institute of Technology ein Programm zur Entwicklung eines automatisierten Roboters für Montagezwecke. Hier erfand der Forscher Victor Scheinman den PUMA (programmierbarer Universalmanipulator für die Montage) und der Einzug der Roboter in die amerikanische Industrie begann.

Rohstoffe

Roboter werden meist aus gängigen Materialien gebaut. Einige spezialisierte Roboter für Reinraumanwendungen, das Weltraumprogramm oder andere "High-Tech"-Projekte verwenden möglicherweise Titanmetall und strukturelle Verbundwerkstoffe aus Kohlefasern. Die erforderliche Betriebsumgebung und Festigkeit sind wichtige Faktoren bei der Materialauswahl.

Stahl, Gusseisen, und Aluminium werden am häufigsten für die Arme und Sockel von Robotern verwendet. Wenn der Roboter mobil ist, statten sie ihn normalerweise mit Gummireifen für einen leisen Betrieb und einen guten Halt auf dem Boden aus. Roboter enthalten eine beträchtliche Menge an Elektronik und Verkabelung, und einige sind funk- oder lasergesteuert. Die Zylinder und andere bewegungserzeugende Mechanismen enthalten Hydrauliköl oder Druckluft. Schläuche aus Silikon, Gummi und geflochtenem Edelstahl verbinden diese Mechanismen mit ihren Regelventilen. Um den Roboter vor Umwelteinflüssen zu schützen, sind einige exponierte Bereiche mit flexiblen Neopren-Abschirmungen und zusammenklappbaren Bälgen abgedeckt. Elektromotoren und Linearantriebe werden zusammen mit der Steuerung oder dem "Gehirn" von Automatisierungsanbietern gekauft. Die Steuerungen sind in elektrischen Schaltschränken aus Stahl untergebracht, die sich in der Nähe des Arbeitsbereichs des Roboters befinden oder an Bord des Roboters selbst mitgeführt werden.

Der Herstellungsprozess

Prozess

Design

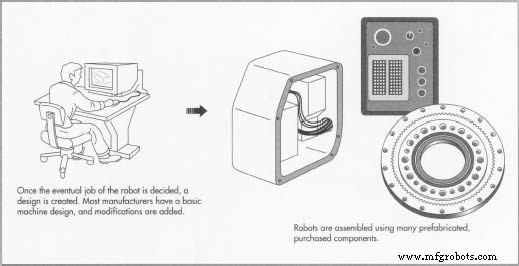

- 1 Jeder Roboter beginnt mit der Designphase. Diese und andere Faktoren müssen bei der Planung berücksichtigt werden:auszuführende Aufgabe; Betriebsgeschwindigkeit; Betriebsumgebung; beteiligte gefährliche Materialien; Reichweite; Reiseweg; Prozessvariablen; menschliche Beteiligung; Controller-Fähigkeit; und Folge von Fehlern.

Die meisten Hersteller haben ein grundlegendes Maschinendesign, in das sie Modifikationen und Zubehör einbauen, um die spezifischen Anforderungen der Anwendung zu erfüllen.

Der erste Roboter, der in der amerikanischen Industrie installiert wurde, dieser Unimate "Pick-and-Place"-Uni) zuerst 1961 wurden heiße Metallteile aus einer Druckgussmaschine in einem GM-Werk in Trenton, New Jersey, entfernt. (Aus den Sammlungen des Henry Ford Museum &Greenfield Village.)

Der erste Roboter, der in der amerikanischen Industrie installiert wurde, dieser Unimate "Pick-and-Place"-Uni) zuerst 1961 wurden heiße Metallteile aus einer Druckgussmaschine in einem GM-Werk in Trenton, New Jersey, entfernt. (Aus den Sammlungen des Henry Ford Museum &Greenfield Village.)

Roboter sind wie jedes Werkzeug nur so gut wie die Menschen, die sie benutzen. Sie können keine Aufgaben ausführen, für die sie nicht entworfen oder programmiert wurden. Sie sind am effektivsten, wenn das Gesamtsystem und die Prozesse sorgfältig geplant werden. Darüber hinaus müssen auch die für sie verantwortlichen Arbeitnehmer umfassend ausgebildet und geschult sein.

In den 1980er Jahren gab die General Motors Corporation mehr als 40 Milliarden Dollar für neue Technologien aus, viele Hundert Millionen für Roboter. Leider gab das Unternehmen nicht annähernd genug aus, um die Systeme und Prozesse zu verstehen, die die Roboter revolutionieren sollten, oder für die Menschen, die sie warten und bedienen sollten. Das GM-Werk in Hamtramck, Michigan, sollte ein Aushängeschild für das Unternehmen sein. Stattdessen war es 1988 Schauplatz einiger der schlimmsten technologischen Utopien. Roboter an der Linie malten sich manchmal eher gegenseitig als die vorbeifahrenden Autokarosserien; Roboter gerieten gelegentlich außer Kontrolle und schlugen in die vorbeifahrenden Fahrzeuge ein; ein Roboter zum Einbau von Windschutzscheiben wurde gefunden, der sie systematisch zerschmetterte. Als ein Roboter einmal nicht mehr funktionierte, wussten die Techniker nicht, wie man ihn repariert. Ein eiliger Anruf beim Hersteller brachte einen Techniker ins nächste Flugzeug. Er schaute auf den Roboter, drückte den „Reset“-Knopf und die Maschine war wieder betriebsbereit.

William S. Pretzer

Herstellung

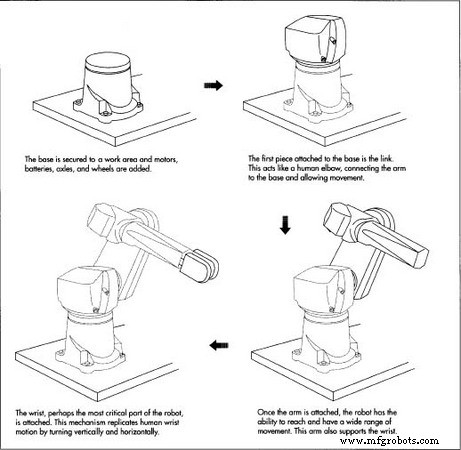

- 2 Nach dem Entwurf werden Basis, Arme, Säule und Stützen hergestellt. Die Basis ist

normalerweise schwer, um ein Umkippen des Roboters zu verhindern. Es wird durch Gießen oder Schweißen hergestellt und dann maschinell bearbeitet. Viele Roboterhersteller verwenden Roboter, um Teile für neue Teile zu schweißen.

normalerweise schwer, um ein Umkippen des Roboters zu verhindern. Es wird durch Gießen oder Schweißen hergestellt und dann maschinell bearbeitet. Viele Roboterhersteller verwenden Roboter, um Teile für neue Teile zu schweißen. Die Bereiche, die mit dem Rest des Roboters zusammenpassen, werden mit einer genauen Maßkontrolle bearbeitet, um den richtigen Sitz und die richtige Funktion der Befestigungskomponenten zu gewährleisten. Ebenso sind die Hauptsäule und die Arme so konstruiert, dass sie genau in die Endmontage passen.

Montage

Roboter werden unter Verwendung einer beträchtlichen Menge gekaufter Komponenten wie Elektromotoren, Hydraulikzylinder, Lager, Verkabelung, Steuerungen und andere wichtige Teile zusammengebaut. Ein Industrieroboter kann 2.000 Einzelteile enthalten und wird von Teams zusammengebaut. Diese Teams beginnen mit der Basis und bauen Komponenten in den Roboter ein, bis er fertig ist und zum Testen und Fertigstellen bereit ist.

Zu Beginn des Montageprozesses werden bei mobilen Robotern zunächst Fahrmotoren, Batterien, Achsen, Räder und Reifen montiert. Stationäre Roboter benötigen diese Elemente nicht. Zur Stabilität bei der Montage werden sie provisorisch mit dem Boden verschraubt. Die beweglichen Säulen und Arme werden mit ihren jeweiligen Antriebsmotoren vormontiert und dann an der Basis befestigt. Die Basis enthält ein Hohlrad, das motorisch angetrieben wird, um die Drehbewegung bereitzustellen. Es muss eng mit dem in der Säule enthaltenen Antriebszahnrad zusammenpassen. Drucklager tragen das Gewicht von Säule und Armen auf der Basis. Eine magnetische Skala umgibt das Lager und liefert dem Controller eine elektronische Positionsrückmeldung.

Link

- 3 Das nächste Gelenk ist der Link. Es wirkt wie ein Ellbogen und verbindet den Arm mit der Basis. Ein Stabilisator unterstützt die Positionskontrolle des Verbindungsglieds und ermöglicht ihm, sich auf einem vorbestimmten Weg zu bewegen. Diese Komponenten enthalten Lageraufnahmen, in die Schwenkwellen eingeschraubt werden. Jedes Lager ist vorgeschmiert oder mit einer Schmierleitung oder einem Anschluss versehen. Der Link enthält einen Positionssensor, der ein weiteres Positionssignal an die Steuerung liefert.

Scharf

- 4 Der Arm wird am aufrechten Teil des Glieds montiert. Es bietet dem Roboter die größte "Reichweite" und unterstützt das Handgelenk. Der Arm enthält die Antriebswellen, die das Handgelenk betätigen. Drei Motoren oder eine Kombination aus Motoren und Hydraulikzylindern sind

Ein Industrieroboter kann 2.000 Einzelteile enthalten und wird von Teams zusammengebaut. Diese Teams beginnen mit der Basis und bauen Komponenten in den Roboter ein, bis er fertig ist und zum Testen und Fertigstellen bereit ist. mit den Antriebswellen verbunden. Da Arm- und Gelenkverbindung der gesamten Belastung des Handgelenks standhalten müssen, wird dies mit großen Lagern und einem Drehzapfen bewerkstelligt.

Ein Industrieroboter kann 2.000 Einzelteile enthalten und wird von Teams zusammengebaut. Diese Teams beginnen mit der Basis und bauen Komponenten in den Roboter ein, bis er fertig ist und zum Testen und Fertigstellen bereit ist. mit den Antriebswellen verbunden. Da Arm- und Gelenkverbindung der gesamten Belastung des Handgelenks standhalten müssen, wird dies mit großen Lagern und einem Drehzapfen bewerkstelligt.

Handgelenk

- 5 Das Handgelenk ist der entscheidende Mechanismus des Roboters. Es ist das Handgelenk, das die menschliche Bewegung am meisten nachahmt, indem es gedreht und gedreht wird, um die Lackierpistole, das Schweißgerät oder ein anderes Werkzeug in die richtige Position zu bringen. Viele Roboter verfügen auch über eine Load-Sensing-Elektronik im Handgelenk, die signalisiert, wenn ein Hindernis getroffen wurde oder eine Last zu schwer ist, um sie sicher aufzunehmen. Zusätzliche Positionssensoren und Werkzeugsteuerelektronik sind ebenfalls in Arm und Handgelenk eingebaut.

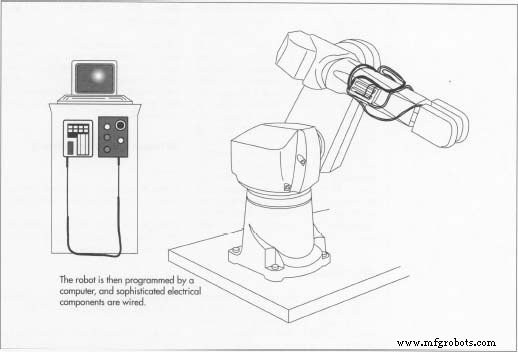

Verkabelung zum Controller

- 6 Sobald die mechanische Montage abgeschlossen ist, kann die Verkabelung und Verrohrung des Roboters abgeschlossen werden. Alle der

Die Sensoren und elektrischen Komponenten des Motors müssen mit Strom versorgt werden und Informationen zurück zum Steuercomputer übertragen. Gelegentlich bietet ungenutzter Platz in den Armen und der Basis einen praktischen Platz, um einen Teil der Controller-Elektronik zu montieren, wodurch die Verdrahtungswege verkürzt werden. Hydraulik- und Luftzylinder verfügen über Schläuche, die Druck führen, um sie zu betätigen, gesteuert von den Ventilen in der Basis. Die meisten dieser Drähte und Schläuche werden zurück zum Steuerungsschrank geführt, der bei mobilen Robotern am Sockel befestigt ist. Wenn der Roboter stationär ist, wird diese Steuerung normalerweise einige Meter entfernt montiert und durch eine Nabelschnur verbunden. Nach der Montage werden die Arme und die Säule des Roboters manchmal mit Schutzvorrichtungen und Schilden abgedeckt, um sie vor Farbspritzern, Schweißfunken oder anderen Gefahren in der Umgebung zu schützen.

Die Sensoren und elektrischen Komponenten des Motors müssen mit Strom versorgt werden und Informationen zurück zum Steuercomputer übertragen. Gelegentlich bietet ungenutzter Platz in den Armen und der Basis einen praktischen Platz, um einen Teil der Controller-Elektronik zu montieren, wodurch die Verdrahtungswege verkürzt werden. Hydraulik- und Luftzylinder verfügen über Schläuche, die Druck führen, um sie zu betätigen, gesteuert von den Ventilen in der Basis. Die meisten dieser Drähte und Schläuche werden zurück zum Steuerungsschrank geführt, der bei mobilen Robotern am Sockel befestigt ist. Wenn der Roboter stationär ist, wird diese Steuerung normalerweise einige Meter entfernt montiert und durch eine Nabelschnur verbunden. Nach der Montage werden die Arme und die Säule des Roboters manchmal mit Schutzvorrichtungen und Schilden abgedeckt, um sie vor Farbspritzern, Schweißfunken oder anderen Gefahren in der Umgebung zu schützen.

Installation

Die Installation erfolgt am Standort des Benutzers. Wenn / stationär, wird der Roboter mit Schrauben am Boden befestigt. Bei Bewegung wird ein Leitdraht in den Boden eingelassen, damit der Roboter von Aufgabe zu Aufgabe folgen kann. Es folgt der Leitung per Funksignal und verwendet die Leitung auch, um mit der zentralen Steuerung zu kommunizieren. In letzter Zeit wurden Laser verwendet, um den Draht zu beseitigen. Der Roboter wird von einem von den Wänden reflektierten Laserstrahl durch seine Bahn geführt. Einige Designs beinhalten auch Videokameras. Stationäre Anwendungen erfordern normalerweise, dass Zäune um den Roboter gebaut werden, damit kein ahnungsloser Mensch in den Arbeitsbereich des Roboters wandert und sich verletzt. Nach der Installation bietet der Roboterhersteller dem Kunden in der Regel Bedienungs- und Wartungsschulungen an.

Qualitätskontrolle

Das Testen besteht aus zwei Teilen:der Funktionsgenauigkeit und einem als "Burn-in" bekannten Prozess. Sobald der zusammengebaute Roboter mit Strom versorgt wird, weist ein Computerprogramm die Steuerung an, den Roboterarm durch eine Reihe von Bewegungen zu bewegen. Es werden genaue Aufzeichnungen dieser Bewegungen gemacht, eventuelle Probleme korrigiert. Anschließend wird der Roboter für mehrere Stunden ununterbrochen in Betrieb genommen. Dies wird Einbrennen genannt und dient zwei Funktionen. Zum einen kann anhand der Daten aus dem Funktionstest ein Genauigkeitsverlust erkannt werden. Ein solcher Fall würde auf ein Konstruktionsproblem, eine lockere Baugruppe, ein defektes Lager oder dergleichen hinweisen. Zweitens bringt der Probelauf Elektronik und Hydraulik auf Betriebstemperatur. Dies ist wichtig, da der Controller mit Korrekturfaktoren programmiert ist, die als Offsets bezeichnet werden. Diese Offsets kompensieren die Rückmeldungen der Positionssensoren, um Temperaturschwankungen der Komponenten zu ermöglichen. Bei warmgelaufener Maschine kann der Programmierer die Korrekturfaktoren in das Programm einfügen, um eine optimale Leistung zu erzielen.

Die Zukunft

Robotik ist eines der am schnellsten wachsenden Segmente des Industriemaschinenmarktes. Vor allem durch Fortschritte in der Computertechnologie getrieben, werden ältere Roboter durch neue Modelle schnell obsolet. Japanische Firmen sind führend in der Entwicklung von Robotik, und viele ihrer Designs beinhalten die neue Wissenschaft der künstlichen Intelligenz, die es Robotern ermöglicht, ihre Operationen selbstständig zu "lernen" und "anzupassen".

Fortschritte bei Kameras und elektronischem Sehen werden sich in den 1990er Jahren auch auf den Roboter auswirken. Viele Roboter werden neue Einsatzgebiete wie den Medizin- und Foodservice erschließen, wodurch mehr Menschen mit ihnen in Kontakt kommen, als dies bisher am industriellen Arbeitsplatz der Fall war.

Herstellungsprozess

- Welche industriellen Lackierroboter funktionieren am besten?

- Was hält die Integration von Industrierobotern zurück?

- Vorbeugende Wartung für Industrieroboter

- Industrieroboter in der Automobilindustrie

- Handgeführte Roboter

- 5 Ws von Roboterhelfern im Gesundheitswesen

- Industrierobotik des 21. Jahrhunderts

- Schnell einsatzbereite kollaborative Roboter

- Einführung in kollaborative Roboter

- Industrieroboter von heute