Hubschrauber

Hintergrund

Hubschrauber werden als Drehflügler klassifiziert und ihr Drehflügel wird allgemein als Hauptrotor bezeichnet oder einfach der Rotor. Im Gegensatz zu den üblicheren Starrflügelflugzeugen wie einem Sportdoppeldecker oder einem Verkehrsflugzeug ist der Hubschrauber in der Lage, direkt senkrecht zu starten und zu landen; es kann auch in einer festen Position schweben. Diese Eigenschaften machen es ideal für den Einsatz bei begrenztem Platzangebot oder wo die Möglichkeit besteht, über einen bestimmten Bereich zu schweben. Heutzutage werden Helikopter verwendet, um Ernten zu entstauben, Pestizide auszubringen, Zugang zu abgelegenen Gebieten für Umweltarbeiten, Lieferung von Hilfsgütern an Arbeiter auf abgelegenen maritimen Ölbohrinseln, Fotografieren, Filmen von Filmen, Rettung von Menschen, die an unzugänglichen Orten gefangen sind, Transport von Unfallopfern und Löschen von Bränden. Darüber hinaus haben sie zahlreiche nachrichtendienstliche und militärische Anwendungen.

An der Konzeption und Entwicklung des Helikopters haben zahlreiche Personen mitgewirkt. Die Idee scheint bionischen Ursprungs zu sein, das heißt, sie entstand aus dem Versuch, ein Naturphänomen – in diesem Fall die wirbelnde, gegabelte Frucht des Ahornbaums – an eine mechanische Konstruktion anzupassen. Frühe Versuche, Ahornschoten zu imitieren, brachten den Whirligig hervor, ein sowohl in China als auch im mittelalterlichen Europa beliebtes Kinderspielzeug. Im 15. Jahrhundert entwarf Leonardo da Vinci, der berühmte italienische Maler, Bildhauer, Architekt und Ingenieur, eine Flugmaschine, die möglicherweise auf dem Wirbelligig basiert. Die nächste erhaltene Skizze eines Hubschraubers stammt aus dem frühen neunzehnten Jahrhundert, als der britische Wissenschaftler Sir George Cayley ein Doppelrotorflugzeug in sein Notizbuch zeichnete. Zu Beginn des 20. Jahrhunderts gelang es dem Franzosen Paul Cornu, sich in einem frühen Hubschrauber für einige Sekunden vom Boden abzuheben. Cornu war jedoch durch dieselben Probleme eingeschränkt, die alle frühen Konstrukteure jahrzehntelang plagen sollten:Niemand hatte noch ein Triebwerk entwickelt, das genügend vertikalen Schub erzeugen konnte, um sowohl den Hubschrauber als auch jede bedeutende Last (einschließlich Passagiere) vom Boden zu heben .

Igor Sikorsky, ein russischer Ingenieur, baute 1909 seinen ersten Hubschrauber. Als weder dieser Prototyp noch sein Nachfolger von 1910 erfolgreich waren, beschloss Sikorsky, dass er ohne ausgefeiltere Materialien und Geld keinen Hubschrauber bauen konnte, und richtete seine Aufmerksamkeit auf Flugzeuge. Während des Ersten Weltkriegs konstruierte der ungarische Ingenieur Theodore von Karman einen Hubschrauber, der, wenn er angebunden war, über längere Zeit schweben konnte. Einige Jahre später entwickelte der Spanier Juan de la Cierva eine Maschine, die er Autogiro nannte als Reaktion auf die Tendenz herkömmlicher Flugzeuge, die Motorleistung zu verlieren und während der Landung abzustürzen. Wenn er ein Flugzeug konstruieren könnte, bei dem Auftrieb und Schub (Vorwärtsgeschwindigkeit) getrennte Funktionen wären, spekulierte Cierva, könnte er dieses Problem umgehen. Der Autogiro, den er später erfand, enthielt Merkmale sowohl des Hubschraubers als auch des Flugzeugs, obwohl er letzterem mehr ähnelte. Der Autogiro hatte einen Rotor, der so etwas wie eine Windmühle funktionierte. Sobald der Rotor durch Rollen auf dem Boden in Bewegung gesetzt wurde, könnte er zusätzlichen Auftrieb erzeugen; der Autogiro wurde jedoch hauptsächlich von einem herkömmlichen Flugzeugmotor angetrieben. Um Landeprobleme zu vermeiden, konnte das Triebwerk abgekoppelt und der Autogiro durch den Rotor sanft zum Stillstand gebracht werden, der nach und nach aufhörte, sich zu drehen, wenn die Maschine den Boden erreichte. In den 1920er und 1930er Jahren populär, wurden Autogiros nach der Verfeinerung des konventionellen Hubschraubers nicht mehr hergestellt.

Der Hubschrauber wurde schließlich von Igor Sikorsky perfektioniert. Fortschritte in der aerodynamischen Theorie und den Baumaterialien waren seit Sikorskys anfänglichen Bemühungen gemacht worden, und 1939 hob er mit seinem ersten einsatzbereiten Hubschrauber vom Boden ab. Zwei Jahre später ermöglichte ihm ein verbessertes Design, anderthalb Stunden in der Luft zu bleiben und einen Weltrekord für anhaltenden Hubschrauberflug aufzustellen.

Der Hubschrauber wurde fast unmittelbar nach seiner Einführung militärisch eingesetzt. Während er während des Zweiten Weltkriegs nicht ausgiebig genutzt wurde, führte das Dschungelgelände sowohl in Korea als auch in Vietnam zu einem weit verbreiteten Einsatz des Hubschraubers während dieser beiden Kriege, und technologische Verfeinerungen machten ihn auch während des Persischen Golfkrieges zu einem wertvollen Werkzeug. In den letzten Jahren dürfte der Helikopter-Einsatz jedoch am stärksten in der Privatwirtschaft zugenommen haben, da viele Unternehmen damit begonnen haben, ihre Führungskräfte per Helikopter zu befördern. Darüber hinaus haben sich Helikopter-Shuttle-Dienste, insbesondere entlang des städtischen Korridors des amerikanischen Nordostens, vermehrt. Dennoch ist der Hubschrauber unter Zivilisten nach wie vor am besten für seine medizinischen, Rettungs- und Hilfsanwendungen bekannt.

Design

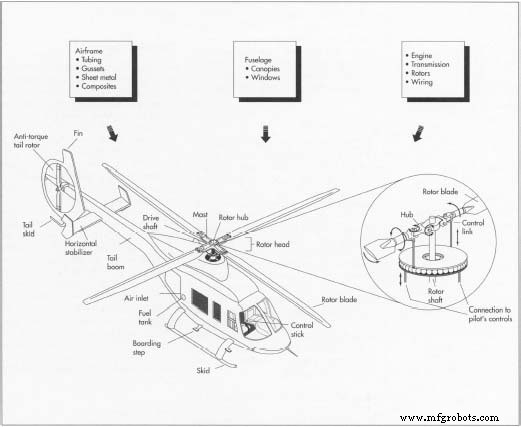

Die Kraft eines Helikopters kommt entweder von einem Kolbenmotor oder einer Gasturbine (in letzter Zeit dominierte letztere), die die Rotorwelle bewegt und den Rotor in Drehung versetzt. Während ein Standardflugzeug Schub erzeugt, indem es bei seiner Vorwärtsbewegung Luft hinter seinen Flügel drückt, erreicht der Rotor des Hubschraubers Auftrieb, indem er die Luft unter ihm nach unten drückt, während er sich dreht. Der Auftrieb ist proportional zur Impulsänderung der Luft (Masse mal Geschwindigkeit):Je größer der Impuls, desto größer der Auftrieb.

Hubschrauber-Rotorsysteme bestehen aus zwei bis sechs Blättern, die an einer zentralen Nabe befestigt sind. Die normalerweise langen und schmalen Flügel drehen sich relativ langsam, da dies die erforderliche Kraft zum Erreichen und Aufrechterhalten des Auftriebs minimiert und auch die Steuerung des Fahrzeugs erleichtert. Während leichte Allzweckhubschrauber oft einen zweiblättrigen Hauptrotor haben, können schwerere Fahrzeuge eine Vierblattkonstruktion oder zwei separate Hauptrotoren verwenden, um schwere Lasten aufzunehmen.

Um einen Helikopter zu steuern, muss der Pilot die Neigung der Rotorblätter einstellen, die auf drei Arten eingestellt werden kann. Im Kollektiv System ist die Steigung aller am Rotor befestigten Blätter identisch; im zyklischen System ist die Steigung jedes Blattes so ausgelegt, dass sie mit der Drehung des Rotors schwankt, und das dritte System verwendet eine Kombination der ersten beiden. Um den Helikopter in eine beliebige Richtung zu bewegen, bewegt der Pilot den Hebel, der den kollektiven Pitch einstellt, und/oder den Steuerknüppel, der den zyklischen Pitch einstellt; es kann auch erforderlich sein, die Geschwindigkeit zu erhöhen oder zu reduzieren.

Im Gegensatz zu Flugzeugen, die so konstruiert sind, dass sie die Masse und Vorsprünge minimieren, die das Flugzeug beschweren und den Luftstrom um es herum behindern würden, haben Hubschrauber einen unvermeidlich hohen Widerstand. Daher haben die Konstrukteure nicht die Art von Einziehfahrwerk verwendet, die den Leuten bekannt ist, die Flugzeuge starten oder landen sehen – die aerodynamischen Vorteile eines solchen Systems wären für einen Hubschrauber proportional unbedeutend. Im Allgemeinen ist das Fahrwerk von Hubschraubern viel einfacher als das von Flugzeugen. Während letztere lange Start- und Landebahnen benötigen, um die Vorwärtsgeschwindigkeit zu reduzieren, müssen Hubschrauber nur den vertikalen Auftrieb reduzieren, was sie vor der Landung durch Schweben tun können. So benötigen sie nicht einmal Stoßdämpfer:Ihr Fahrwerk besteht meist nur aus Rädern oder Kufen oder aus beidem.

Ein mit Hubschrauber-Rotorblättern verbundenes Problem tritt auf, weil sich der Luftstrom entlang der Länge jedes Blatts stark unterscheidet. Dies bedeutet, dass Auftrieb und Widerstand für jedes Blatt während des Rotationszyklus schwanken und dadurch einen unstetigen Einfluss auf den Hubschrauber ausüben. Ein verwandtes Problem tritt auf, weil bei der Vorwärtsbewegung des Hubschraubers der Auftrieb unter den Blättern, die zuerst in den Luftstrom eintreten, hoch ist, der Auftrieb unter den Blättern auf der gegenüberliegenden Seite des Rotors jedoch gering ist. Der Nettoeffekt dieser Probleme besteht darin, den Hubschrauber zu destabilisieren. Typischerweise besteht das Mittel zum Kompensieren dieser unvorhersehbaren Variationen des Auftriebs und des Widerstands darin, flexible Blätter herzustellen, die durch ein Scharnier mit dem Rotor verbunden sind. Dieses Design ermöglicht es, dass sich jedes Blatt nach oben oder unten verschieben kann, um sich an Änderungen des Auftriebs und des Widerstands anzupassen.

Das Drehmoment, ein weiteres Problem, das mit der Physik eines rotierenden Flügels verbunden ist, bewirkt, dass sich der Rumpf (die Kabine) des Hubschraubers in die entgegengesetzte Richtung zum Rotor dreht, insbesondere wenn sich der Hubschrauber mit niedrigen Geschwindigkeiten bewegt oder schwebt. Um diese Reaktion auszugleichen, verwenden viele Hubschrauber einen Heckrotor, ein freiliegendes Blatt oder einen Mantelgebläse, der am Ende des Heckauslegers montiert ist, der typischerweise bei diesen Fahrzeugen zu sehen ist. Eine andere Möglichkeit, dem Drehmoment entgegenzuwirken, besteht darin, zwei Rotoren zu installieren, die am selben Motor befestigt sind, sich jedoch gegenläufig drehen, während eine dritte, platzsparendere Konstruktion zwei ineinandergreifende Rotoren aufweist, die wie ein Schneebesen ineinandergreifen. Es wurden weitere Alternativen untersucht und mindestens ein NOTAR-Design (kein Heckrotor) eingeführt.

Rohstoffe

Die Flugzeugzelle oder grundlegende Struktur eines Hubschraubers kann entweder aus Metall oder organischen Verbundmaterialien oder einer Kombination aus beiden bestehen. Höhere Leistungsanforderungen werden den Konstrukteur dazu neigen, Verbundwerkstoffe mit einem höheren Festigkeits-Gewichts-Verhältnis zu bevorzugen, oft Epoxid (ein Harz), das mit Glas, Aramid (eine starke, flexible Nylonfaser) oder Kohlefaser verstärkt ist. Typischerweise besteht ein Verbundbauteil aus vielen Schichten faserimprägnierter Harze, die zu einer glatten Platte verklebt sind. Rohr- und Blechunterkonstruktionen bestehen meist aus Aluminium, jedoch Edelstahl oder Titan werden manchmal in Bereichen verwendet, die einer höheren Belastung oder Hitze ausgesetzt sind. Um das Biegen während des Herstellungsprozesses zu erleichtern, wird das Strukturrohr häufig mit geschmolzenem Natriumsilikat gefüllt. Die Drehflügelblätter eines Helikopters bestehen in der Regel aus faserverstärktem Harz, das zum Schutz der Kanten mit einer äußeren Blechschicht verklebt werden kann. Windschutzscheibe und Fenster des Helikopters bestehen aus Polycarbonatplatten.

Der Herstellungsprozess

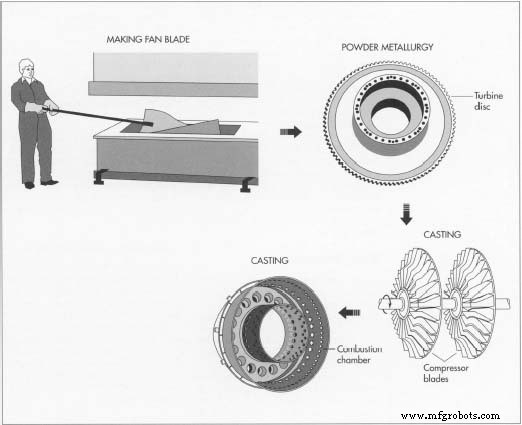

Prozess

Igor Sikorsky steuert sein Flugzeug, die VS-300, bei dieser Demonstration von 1943 in Bodennähe.

Igor Sikorsky steuert sein Flugzeug, die VS-300, bei dieser Demonstration von 1943 in Bodennähe.

1939 testete ein russischer Emigrant in die Vereinigten Staaten, was ein prominenter Prototyp für spätere Hubschrauber werden sollte. Igor Sikorsky war in seinem Heimatland bereits ein wohlhabender Flugzeughersteller und floh vor der Revolution von 1917, die von Geschichten von Thomas Edison und Henry Ford in die Vereinigten Staaten gezogen wurde.

Sikorsky wurde in seiner Wahlheimat bald ein erfolgreicher Flugzeughersteller. Aber sein Traum war Senkrechtstart, Drehflügelflug. Er experimentierte mehr als zwanzig Jahre lang und flog schließlich 1939 seinen ersten Flug mit einem Flugzeug namens VS 300. Mit langen Seilen am Boden festgebunden, flog sein Flugzeug bei seinen ersten Flügen nicht höher als 15 Meter über dem Boden. Schon damals gab es Probleme:Das Flugzeug flog auf, ab und seitwärts, aber nicht vorwärts. Die Hubschraubertechnologie entwickelte sich jedoch so schnell, dass einige von US-Truppen während des Zweiten Weltkriegs tatsächlich eingesetzt wurden.

Der Hubschrauber trug direkt zu mindestens einer revolutionären Produktionstechnologie bei. Als Hubschrauber größer und leistungsfähiger wurden, nahmen die Präzisionsberechnungen, die für die Konstruktion der Rotorblätter erforderlich waren, die hohe Anforderungen stellten, exponentiell zu. Im Jahr 1947 begann John C. Parsons aus Traverse City, Michigan, nach Wegen zu suchen, die Entwicklung der von seinem Unternehmen hergestellten Klingen zu beschleunigen. Parsons kontaktierte die International Business Machine Corp. und bat darum, einen ihrer neuen Großrechner im Büro auszuprobieren. 1951 experimentierte Parsons damit, dass die Berechnungen des Computers die Werkzeugmaschine tatsächlich leiten. Aus seinen Ideen entwickelte sich schließlich die computer-numerisch gesteuerte (CNC) Werkzeugmaschinenindustrie, die moderne Produktionsmethoden revolutioniert hat.

William S. Pretzer

Flugzeugzelle:Vorbereiten der Schläuche

- 1 Jedes einzelne Rohrteil wird von einer Rohrschneidemaschine geschnitten, die sich schnell auf unterschiedliche, präzise Längen und vorgegebene Losmengen einstellen lässt. Rohre, die Winkelbiegungen erfordern, werden in einer Biegemaschine, die austauschbare Werkzeuge für verschiedene Durchmesser und Größen verwendet, in den richtigen Winkel gebracht. Für andere als kleinere Biegungen werden Rohre mit geschmolzenem Natriumsilikat gefüllt, das aushärtet und ein Knicken verhindert, indem es das Rohr zu einem massiven Stab biegt. Das sogenannte Wasserglas wird dann entfernt, indem das gebogene Rohr in kochendes Wasser gelegt wird, das das innere Material schmilzt. Rohre, die an die Rumpfkonturen angepasst werden müssen, werden über eine Streckformmaschine montiert, die das Metall in eine präzise konturierte Form streckt. Als nächstes werden die rohrförmigen Details an die Maschinenwerkstatt geliefert, wo sie in Klemmen gehalten werden, damit ihre Enden auf den erforderlichen Winkel und die gewünschte Form bearbeitet werden können. Anschließend werden die Rohre entgratet (ein Verfahren, bei dem nach der Vorbearbeitung verbleibende Grate oder Rippen abgeschliffen werden) und auf Risse untersucht.

- 2 Knotenbleche (Verstärkungsplatten oder Halterungen) und andere verstärkende Details aus Metall werden durch Fräsen, Scheren, Stanzen oder Sägen aus Platten-, Winkel- oder Strangpressprofilen hergestellt. Einige kritische oder komplexe Details können gefälscht oder gegossen sein. Bei letzterem Verfahren wird Wachs oder eine Legierung mit niedrigem Schmelzpunkt in eine Form oder Matrize eingespritzt. Wenn die Schablone gebildet wurde, wird sie so oft wie nötig in geschmolzenes Metall getaucht, um die gewünschte Dicke zu erreichen. Wenn das Teil getrocknet ist, wird es erhitzt, damit das Wachs oder die Legierung schmilzt und ausgegossen werden kann. Auf eine höhere Temperatur erhitzt, um es zu reinigen und in einen Formkasten gelegt, wo es von Sand getragen wird, ist die Form dann bereit, geschmolzenes Metall in Verstärkungsteile zu formen. Nach dem Ausbau und dem Abkühlen werden diese Teile nach üblichen Verfahren fertigbearbeitet und anschließend wieder entgratet.

- 3 Die Rohre werden chemisch gereinigt, in eine Unterbaugruppenhalterung eingepasst und MIG (Metall-Lichtbogen-Inertgas) geschweißt. Bei diesem Verfahren wird ein kleiner Elektrodendraht durch einen Schweißbrenner geführt und ein inertes Schutzgas (meist Argon oder Helium) um ihn herum durch eine Düse geleitet; die Rohre werden durch das Schmelzen des Drahtes verbunden. Nach dem Schweißen wird die Baugruppe spannungsarm geglüht – auf eine niedrige Temperatur erhitzt, damit das Metall seine während des Umformprozesses verlorene Elastizität zurückgewinnen kann. Abschließend werden die Schweißnähte auf Fehler untersucht.

Umformen von Blechdetails

- 4 Bleche, aus denen andere Teile der Flugzeugzelle bestehen, werden zunächst durch abrasiven Wasserstrahl, Stanzformen oder Fräsen in Rohlinge (zur Vorbereitung auf eine vorbestimmte Größe geschnittene Stücke) geschnitten. Aluminiumrohlinge werden wärmebehandelt, um sie zu glühen (verleihen ihnen eine gleichmäßige, spannungsfreie Struktur, die ihre Formbarkeit erhöht). Die Rohlinge werden dann gekühlt, bis sie in Formen platziert werden, wo sie in die richtige Form gepresst werden. Nach dem Umformen werden die Blechdetails bis zur vollen Festigkeit gealtert und durch Fräsen auf die endgültige Form und Größe getrimmt.

- 5 Blechteile werden vor der Montage durch Nieten oder Kleben gereinigt. Aluminiumteile und geschweißte Unterbaugruppen können eloxiert werden (behandelt, um den schützenden Oxidfilm auf der Aluminiumoberfläche zu verdicken), was die Korrosionsbeständigkeit erhöht. Alle Metallteile werden chemisch gereinigt und grundiert und die meisten erhalten eine Lackierung durch Besprühen mit Epoxidharz oder einer anderen dauerhaften Beschichtung.

Herstellen der Kerne von Verbundkomponenten

- 6 Kerne, die zentralen Teile der Verbundkomponenten, bestehen aus Nomex (eine Aramid-Marke von Du Pont) oder Aluminiumwaben, die mit einer Bandsäge oder einem sich hin- und herbewegenden Messer zugeschnitten werden. Anschließend werden die Kerne bei Bedarf mit einer Werkzeugmaschine ähnlich einem Pizzaschneider oder Fleischmesser an den Rändern besäumt und abgeschrägt. Das Material, mit dem jede Komponente aus ihren Kernen aufgebaut ist (jede Komponente kann mehrere Kerne verwenden), wird als Prepreg-Lage bezeichnet. Die Lagen sind Schichten aus orientierten Fasern, normalerweise Epoxid oder Polyimid, die mit Harz imprägniert wurden. Den schriftlichen Anweisungen der Konstrukteure folgend, erzeugen die Arbeiter stark konturierte Außenhautpaneele, indem sie einzelne Lagen auf Bondformwerkzeugen setzen und Kerne zwischen zusätzlichen Lagen nach Anweisung einlegen.

- 7 abgeschlossene Layups, wie die auf die Form aufgebrachten Prepreg-Schichten genannt werden, werden dann zum Aushärten in einen Autoklaven transportiert. Ein Autoklav ist eine Maschine, die Kunststoffe laminiert, indem sie Druckdampf ausgesetzt wird, und "Aushärten" ist das Aushärten, das auftritt, wenn die Harzschichten im Autoklaven "kochen".

- 8 Sichtbare Zierlinien werden durch Ritzlinien, die in den Bond-Formwerkzeugen vorhanden sind, in die Platten eingeformt. Überschüssiges Material an den Kanten wird dann durch Bandsägen entfernt. Große Platten können durch einen abrasiven Wasserstrahl beschnitten werden, der von einem Roboter manipuliert wird. Nach der Inspektion werden besäumte Platten und andere Verbundteile gereinigt und mit normalen Spritzverfahren lackiert. Oberflächen müssen gut mit Farbe versiegelt werden, um Metallkorrosion oder Wasseraufnahme zu verhindern.

Den Rumpf herstellen

- 9 Überdachungen oder Windschutzscheiben und Fahrgastraumfenster bestehen im Allgemeinen aus Polycarbonatplatten. Frontplatten

Die meisten entscheidenden Bauteile in einem Helikopter bestehen aus Metall und werden mit den üblichen Umformverfahren umgeformt:Scheren, Stanzen, Schmieden, Schneiden, Fräsen und Feinguss. Die Windschutzscheibe und die Fenster aus Polycarbonat werden hergestellt, indem die Platte über eine Form gelegt, erhitzt und mit Luftdruck in einem als "Freiblasen" bezeichneten Prozess geformt wird, bei dem kein Werkzeug das Teil jemals berührt. Vogelschlag oder anderen Stößen ausgesetzt sein können aus zwei Blechen laminiert, um eine größere Dicke zu erzielen.Alle diese Teile werden hergestellt, indem ein übergroßer Rohling auf eine Vorrichtung gelegt, erhitzt und dann durch Luftdruck in einem Freiblasverfahren auf die erforderliche Krümmung geformt wird. Bei diesem Verfahren keine Werkzeugoberfläche berührt die optischen Oberflächen, um Defekte zu verursachen.

Die meisten entscheidenden Bauteile in einem Helikopter bestehen aus Metall und werden mit den üblichen Umformverfahren umgeformt:Scheren, Stanzen, Schmieden, Schneiden, Fräsen und Feinguss. Die Windschutzscheibe und die Fenster aus Polycarbonat werden hergestellt, indem die Platte über eine Form gelegt, erhitzt und mit Luftdruck in einem als "Freiblasen" bezeichneten Prozess geformt wird, bei dem kein Werkzeug das Teil jemals berührt. Vogelschlag oder anderen Stößen ausgesetzt sein können aus zwei Blechen laminiert, um eine größere Dicke zu erzielen.Alle diese Teile werden hergestellt, indem ein übergroßer Rohling auf eine Vorrichtung gelegt, erhitzt und dann durch Luftdruck in einem Freiblasverfahren auf die erforderliche Krümmung geformt wird. Bei diesem Verfahren keine Werkzeugoberfläche berührt die optischen Oberflächen, um Defekte zu verursachen.

Einbau von Motor, Getriebe,

und Rotoren

- 10 Moderne Hubschraubertriebwerke sind eher Turbinen- als Kolbenmotoren und werden von einem Triebwerkslieferanten bezogen. Der Hubschrauberhersteller kann die Getriebebaugruppe kaufen oder herstellen, die die Kraft auf die Rotorbaugruppe überträgt. Getriebegehäuse bestehen aus einer Aluminium- oder Magnesiumlegierung.

- 11 Wie oben beschrieben, werden die Haupt- und Heckrotorbaugruppen aus speziell ausgewählten hochfesten Metallen hergestellt, werden jedoch nach typischen Werkstattverfahren hergestellt. Die Rotorblätter selbst werden aus Verbund-Layup-Formen hergestellt. Hauptrotorblätter können eine geklebte Blechschicht aufweisen, um die Vorderkanten zu schützen.

Systeme und Kontrollen

- 12 Kabelbäume werden hergestellt, indem die benötigten Kabel auf speziellen Platinen ausgelegt werden, die als Schablonen dienen, um die Länge und den Weg zu den Steckverbindern zu definieren. Auf die Drahtbündel werden Webstühle oder gestrickte Schutzhüllen aufgesetzt und die zugekauften Stecker von Hand angelötet. Hydraulikrohre werden entweder von Hand auf Länge geschnitten und von Handwerkern handgeformt oder von Rohrbiegemaschinen gemessen, geformt und geschnitten. Die Enden werden aufgeweitet und die Rohre auf Maßhaltigkeit und Risse geprüft. Hydraulische Pumpen und Aktuatoren, Instrumente und elektrische Geräte werden in der Regel nach Spezifikation gekauft und nicht vom Hubschrauberhersteller hergestellt.

Endmontage

- 13 Fertige und geprüfte Detailteile der Flugzeugzelle, einschließlich Bleche, Rohre sowie bearbeitete und geschweißte Artikel, werden an Unterbaugruppenvorrichtungen (Vorrichtungen zum Klemmen der zu montierenden Teile) geliefert. In jeder Vorrichtung befinden sich Mittelteile, und die zugehörigen Details werden entweder verschraubt oder, wenn Nieten verwendet werden sollen, mit pneumatisch angetriebenen Bohrern zum Bohren und Reiben jedes Nietlochs mit einem Streichholz gebohrt. Für aerodynamische Glätte auf Blechen oder Verbundhautplatten werden Löcher versenkt, damit die Köpfe von Flachkopfschrauben nicht herausragen. Alle Löcher sind entgratet und vernietet. Beim Einsetzen der Niete wird oft ein Dichtmittel in jedes Nietloch aufgetragen. In einigen Situationen können halbautomatische Maschinen verwendet werden, um sich von einer Lochposition zur nächsten zu bewegen, zu bohren, zu reiben, zu versiegeln und die Nieten unter der Kontrolle des Bedieners zu installieren.

- 14 Nachdem jede Unterbaugruppe von einem Prüfer akzeptiert wurde, wird sie normalerweise zu einer anderen Vorrichtung verschoben, um weiter mit anderen kleinen Unterbaugruppen und Details wie Halterungen kombiniert zu werden. Geprüfte "Top-Level"-Unterbaugruppen werden dann an Endmontagevorrichtungen geliefert, wo die gesamte Hubschrauberstruktur integriert wird.

Nach Fertigstellung der Struktur werden die Antriebskomponenten hinzugefügt und die Verkabelung und die Hydraulik installiert und getestet. Verdeck, Fenster, Türen, Instrumente und Interieurelemente werden dann hinzugefügt, um das Fahrzeug zu vervollständigen. Lackierung und Besäumung werden an geeigneten Stellen während dieses Prozesses abgeschlossen.

- 15 Nachdem alle Systeme zusammen mit physischen Baugruppen und optischen Aspekten in endgültiger Form überprüft wurden, wird die vollständige Dokumentation von Materialien, Prozessen, Inspektions- und Nacharbeitsaufwänden für jedes Fahrzeug überprüft und als Referenz archiviert. Das Helikopter-Antriebssystem wird getestet und das Flugzeug wird flugerprobt.

Qualitätskontrolle

Nachdem rohrförmige Bauteile geformt wurden, werden sie auf Risse untersucht. Um Defekte zu finden, behandeln Arbeiter die Röhren mit einem fluoreszierenden flüssigen Eindringmittel, das in Risse und andere Oberflächenfehler eindringt. Nach dem Abwischen der überschüssigen Flüssigkeit bestäuben sie das beschichtete Rohr mit einem feinen Pulver, das in Wechselwirkung mit dem Eindringmittel Fehler sichtbar macht. Nach dem Schweißen der rohrförmigen Bauteile werden diese mit Röntgen- und/oder fluoreszierenden Eindringverfahren auf Fehler untersucht. Nach der Fertigstellung werden die Konturen der Blechteile anhand von Formschablonen geprüft und passgenau von Hand nachbearbeitet. Nach dem Autoklavieren und Beschneiden werden Verbundplatten mit Ultraschall untersucht, um mögliche Brüche in den Laminaten oder gasgefüllten Hohlräumen zu erkennen, die zu strukturellen Versagen führen könnten. Sowohl der Motor als auch die Getriebebaugruppen werden vor dem Einbau sorgfältig inspiziert und die Bordnetze mit speziellen, für jeden Anwendungsfall maßgeschneiderten Prüfgeräten untersucht. Auch alle anderen Komponenten werden vor dem Zusammenbau getestet und das fertige Flugzeug neben einer Gesamtinspektion flugerprobt.

Die Zukunft

Herstellungsprozesse und -techniken werden sich als Reaktion auf die Notwendigkeit, Kosten zu senken und neue Materialien einzuführen, weiter ändern. Automatisierung kann die Qualität weiter verbessern (und die Arbeitskosten senken). Computer werden bei der Verbesserung von Designs, der Implementierung von Designänderungen und der Reduzierung des Papierkrams, der für jeden gebauten Hubschrauber erstellt, verwendet und gespeichert wird, immer wichtiger werden. Darüber hinaus wird der Einsatz von Robotern zum Wickeln von Filamenten, Wickeln von Bändern und Platzieren von Fasern ermöglichen, dass Rumpfstrukturen aus weniger, stärker integrierten Teilen bestehen. In Bezug auf die Materialien versprechen fortschrittliche, hochfeste thermoplastische Harze eine höhere Schlagzähigkeit und Reparierbarkeit als aktuelle Nasensets wie Epoxid und Polyimid. Metallische Verbundwerkstoffe wie borfaserverstärktes Aluminium oder mit Siliziumkarbid-Partikeln verstärktes Magnesium versprechen auch höhere Festigkeits-Gewichts-Verhältnisse für kritische Komponenten wie Getriebegehäuse, während der Vorteil der Wärmebeständigkeit von Metall gegenüber organischen Materialien beibehalten wird.

Herstellungsprozess

- Tech-Meetup für autonome Fahrzeuge

- Wie A3 Mitgliedern in dieser Krise hilft

- Zuverlässigkeitsprogramm kann in engen Zeiten anders sein

- Verteidigungspersonal während des DoD-Symposiums geehrt

- Die Rolle des IoT im Gesundheitswesen während Covid-19

- So fördern Sie die Beschleunigung des Unternehmenswachstums während COVID-19

- Tipps zur Vermeidung von Störungen während des chinesischen Neujahrs

- Steigerung der Produktionseffizienz während COVID-19

- Minderung von Cybersicherheitsrisiken während einer Krise

- Beste CNC-Maschine zum Kaufen während des Weihnachtsverkaufs