Einschlüsse, Einschlusstechnik und saubere Stähle

Inclusions, Inclusion Engineering und Clean Steels

Einschlüsse sind nichtmetallische Verbindungen und Ausscheidungen, die sich im Stahl während seiner Herstellung und Verarbeitung bilden und somit die Nebenprodukte der Stahlherstellung sind, die aus verschiedenen Chemikalien und Prozessen entstehen. Einschlüsse können in Größe und Zusammensetzung stark variieren, was zu einer entsprechend breiten Palette von Effekten führt und anspruchsvolle Analysegeräte zur Charakterisierung erfordert.

Einschlüsse bestehen aus glaskeramischen Phasen, die in eine Stahlmetallmatrix eingebettet sind. Die Einschlusskontrolle soll die Entfernung von Einschlüssen aus Stahl fördern und ihre schädlichen Auswirkungen auf die Qualität und die Verarbeitung von Stahl verringern. Es ist ein wichtiger Aspekt der Stahlherstellungspraxis. Das Vorhandensein bestimmter Arten von Einschlüssen kann jedoch auch vorteilhafte Auswirkungen auf den Stahl haben.

Die Quelle, die Entfernung und die mechanischen Folgen der Einschlüsse hängen von ihrer Art und ihrer Technik ab. Die chemische Zusammensetzung der Einschlüsse und ihr Volumenanteil werden durch die Verwaltung der verschiedenen Schritte bestimmt, die am Produktionsprozess beteiligt sind, wie z. B. die Schmelz-, Raffinations- und Gießvorgänge. Daher hängt die Einschlusspopulation von der Beziehung ab, die zwischen den angewendeten Betriebsparametern und den Eigenschaften der herzustellenden Stahlsorten besteht.

Die Entwicklung einer Einschlusspopulation in der Pfanne wird von mehreren Faktoren beeinflusst, wie z. B. der Art und Größenverteilung der ursprünglichen Einschlüsse im Stahlerzeugungsofen beim Abstich, dem Sauerstoffgehalt beim Abstich, der Menge an Schlacke, die aus dem Stahlerzeugungsofen mitgerissen wird, Art, Menge und Zeitpunkt der Zugabe von synthetischer Schlacke in die Pfanne, Art und Zeitpunkt der Zugabe von Desoxidationsmittel und Zeitpunkt und Intensität des Rührens in der Pfanne, um nur einige zu nennen. Die Form der Einschlüsse kann kugelförmig, plättchenförmig, dendritisch oder polyedrisch sein.

Kugelform ist wünschenswert. Bestimmte Einschlüsse wie MnS (Mangansulfid), während der Erstarrung in den Räumen zwischen den Dendritenarmen gebildete Oxysulfide, Eisenaluminate und Silikate sind kugelförmig. Die Plättchenform ist unerwünscht. Mit Aluminium desoxidierte Stähle enthalten MnS in Form dünner Filme, die sich entlang der Korngrenzen befinden. Polyedrische Einschlüsse sind nicht sehr schädlich. Die Einschlüsse haben unterschiedliche Formen, die unten beschrieben werden. Eine Kugelform von Einschlüssen ist am meisten erwünscht, da ihre Wirkung auf die mechanischen Eigenschaften von Stahl mäßig ist. Die sphärische Form der kugelförmigen Einschlüsse ist das Ergebnis ihrer Bildung im flüssigen Zustand bei geringem Aluminiumgehalt.

Plättchenförmige Einschlüsse gibt es in Stählen, die durch Aluminium desoxidiert werden. Diese Einschlüsse enthalten MnS und Oxysulfide in Form von dünnen Filmen (Plättchen), die sich entlang der Stahlkorngrenzen befinden. Solche Einschlüsse entstehen als Ergebnis einer eutektischen Umwandlung während der Erstarrung. Plättchenförmige Einschlüsse sind nicht erwünscht. Sie schwächen die Korngrenzen erheblich und beeinträchtigen insbesondere im heißen Zustand die mechanischen Eigenschaften (Warmbrüchigkeit).

Dendritenförmige Einschlüsse sind auf die Verwendung einer übermäßigen Menge an starkem Desoxidationsmittel (Aluminium) zurückzuführen. Dies führt zur Bildung von Dendrit-förmigen Oxid- und Sulfid-Einschlüssen (getrennt und aggregiert). Diese Einschlüsse haben einen höheren Schmelzpunkt als Stahl. Scharfe Kanten und Ecken der dendritenförmigen Einschlüsse können eine lokale Konzentration innerer Spannungen verursachen, die die Duktilität, Zähigkeit und Ermüdungsfestigkeit des Stahls erheblich verringern.

Polyedrische Einschlüsse werden gebildet, wenn die Morphologie dendritenförmiger Einschlüsse durch Zugabe (nach tiefer Desoxidation durch Aluminium) kleiner Mengen von Seltenerd- (Cer, Lanthan) oder Erdalkali- (Kalzium, Magnesium) Elementen verbessert wird. Da sich ihre Form der Kugelform annähert, wirken sich polyedrische Einschlüsse weniger auf die Stahleigenschaften aus als dendritische Einschlüsse.

Es gibt Mikroeinschlüsse (Größe 1 Mikrometer bis 100 Mikrometer) und Makroeinschlüsse (Größe größer als 100 Mikrometer). Makroeinschlüsse sind schädlich. Mikroeinschlüsse sind vorteilhaft, da sie das Kornwachstum einschränken, die Streckgrenze und die Härte erhöhen. Mikroeinschlüsse wirken als Keime für die Ausscheidung von Karbiden und Nitriden. Makroeinschlüsse sind zu entfernen. Mikroeinschlüsse können verwendet werden, um die Festigkeit zu verbessern, indem sie gleichmäßig in der Matrix verteilt werden.

Schädliche Wirkungen von Einschlüssen hängen stark von ihren chemischen Zusammensetzungen, Volumenanteilen, Dispersionen und Morphologien ab. Normalerweise sind große und unzerbrechliche Einschlüsse mit hohen Schmelzpunkten am unerwünschtsten. Im Vergleich zu diesen Einschlüssen sind jedoch kleine und zerbrechliche oder solche mit niedrigeren Schmelzpunkten bevorzugter. Der Grund für diese Präferenzen ist, dass Einschlüsse, die niedrigere Schmelzpunkte haben oder zerbrechlich sind, wahrscheinlich verformt, zu kleineren Einschlüssen zerkleinert werden oder in folgenden Heiß- oder Kaltformprozessen (Auswirkung des Formprozesses und Reduktionsverhältnisses) oder Wärmebehandlungen, die die Stähle durchlaufen nach dem Gießen und Erstarrungsprozess.

Das mechanische Verhalten von Stahl wird in hohem Maße durch den Volumenanteil, die Größe, Verteilung, Zusammensetzung und Morphologie von Einschlüssen und Ausscheidungen gesteuert, die als Spannungserhöher wirken. Die Einschlussgrößenverteilung ist besonders wichtig, da große Makroeinschlüsse am schädlichsten für die mechanischen Eigenschaften sind. Manchmal wird ein katastrophaler Defekt durch nur einen einzigen großen Einschluss in einer ganzen Stahlschmelze verursacht. Obwohl die großen Einschlüsse den kleinen zahlenmäßig weit unterlegen sind, kann ihr Gesamtvolumenanteil größer sein.

Saubere Stähle sind solche Stähle, die hinsichtlich Größe, Form, Zusammensetzung, Verteilung und Häufigkeit begrenzte Einschlüsse enthalten. Infolgedessen sind saubere Stähle in der Lage, andere Materialien zu übertreffen und sich in angewandten Hochspannungszuständen, wie sie in Transportmitteln und anderen Anwendungen verwendet werden, hervorzuheben.

Die Stahlsauberkeit ist ein wichtiger Faktor für die Stahlqualität und die Nachfrage nach saubereren Stählen steigt jedes Jahr. Der Begriff „sauberer Stahl“ wird jedoch von den Metallurgen mit Vorsicht verwendet. Dies liegt an (i) den unterschiedlichen Reinheitsanforderungen für Stähle für verschiedene Anwendungen, (ii) unterschiedlichen Reinheitsgraden von Stählen, die in verschiedenen Arbeitsgängen hergestellt werden, und (iii) dem normalen Verständnis des Begriffs „sauberer Stahl“, den einige wörtlich als Bedeutung interpretieren das Fehlen von Einschlüssen im Stahl. Die Sauberkeit des Stahls wirkt sich sowohl auf den Betrieb als auch auf die Produktleistung aus.

Die ständig steigenden Anforderungen an hohe Qualität haben die Stahlhersteller dazu veranlasst, den Anforderungen an die „Reinheit“ der von ihnen hergestellten Stahlprodukte große Aufmerksamkeit zu widmen. Verschiedene Stahlsorten werden von den Stahlherstellern hergestellt, um verschiedene Anforderungen zu erfüllen, die an die Stahlprodukte gestellt werden. Der Reinheitsgrad des Stahls für jede Anforderung hängt von der Anzahl der Einschlüsse, der Morphologie, der Zusammensetzung und der Größenverteilung jeder Stahlsorte ab. Bei der Automatenbearbeitung oder bei aufgeschwefeltem Stahl geht es beispielsweise nicht darum, die Einschlüsse vollständig zu entfernen, sondern sie zu modifizieren, um die Bearbeitbarkeit zu verbessern. Daher ist eine ausgewogene Meinung über das zulässige Maß an Einschlüssen oder Reinheit für jede Stahlsorte wirklich von großer technischer und wirtschaftlicher Bedeutung sowohl für den Stahlhersteller als auch für den Stahlverbraucher. Der Begriff „sauberer Stahl“ ist weitgehend hervorzuheben, um die Spezifikationen und Anforderungen des Kunden für eine Anwendung in Bezug auf nichtmetallische Einschlusseigenschaften zu erfüllen.

Angesichts der strengeren Reinheitsanforderungen und der Entwicklung neuer Stahlsorten ist es wichtig, den Entstehungs- und Entwicklungsprozess von Einschlüssen zu verstehen und Methoden zur Verbesserung ihrer Entfernung aus dem flüssigen Stahl zu entwickeln. Die Entfernung von Einschlüssen wird nicht nur durch eine große Einschlussgröße begünstigt, sondern auch durch eine hohe Grenzflächenenergie zwischen dem Einschluss und dem Stahl und große Kontaktwinkel zwischen dem Einschluss und dem Stahl in einem Stahl-Einschluss-Gas-System.

Die Anforderungen an saubere Stahleinschlüsse variieren je nach Stahlsorte und Anwendung, und das Ziel der Einschlusstechnik besteht darin, die schädlichen Einschlüsse zu reduzieren und die Bildung der Einschlüsse zu fördern, die positive Auswirkungen haben.

Fortschritte in der Stahlherstellung während der letzten Jahrzehnte haben zu Stahlsorten mit sehr geringen Verunreinigungen geführt. In den letzten Jahren wurden neue „saubere“ und „ultra-saubere“ Stähle von Stahlherstellern auf der ganzen Welt entwickelt und vermarktet, wodurch auf die aktuellen und zukünftigen Marktanforderungen nach Stahl mit erheblich verbesserten mechanischen Eigenschaften (z. B. Ermüdungsfestigkeit und Schlagzähigkeit) reagiert wurde ) und eine verbesserte Korrosionsbeständigkeit. Diese Stähle können einen extrem niedrigen Gehalt an Sauerstoff (weniger als 10 ppm) und Schwefel (weniger als 10 ppm) haben. Die treibende Kraft hinter diesen Fortschritten war die Entwicklung neuer Stähle, die sehr anspruchsvollen Anwendungen standhalten, z. Getriebekomponenten für die Automobilindustrie sowie Konstruktionsteile und Rohre für aggressive und korrosive Umgebungen.

Obwohl die heutigen hochreinen Stähle hervorragende mechanische Eigenschaften und/oder Korrosionsbeständigkeit aufweisen, gehen diese Fortschritte bei den funktionalen Eigenschaften zu Lasten eines schwierigeren Spanbruchs und in einigen Fällen einer erheblich verkürzten Werkzeugstandzeit bei Bearbeitungsvorgängen.

Die Bearbeitung von Stählen mit hoher Reinheit ist im Allgemeinen mit einem hohen Energieverbrauch, einem erhöhten Schneidwerkzeugverschleiß und hohen Produktionskosten verbunden. Es wurde geschätzt, dass mehr als 40 % der gesamten Produktionskosten zur Herstellung eines Automobilbauteils aus verschiedenen Bearbeitungsvorgängen stammen. Daher wird das Hauptproblem darin gesehen, die heutigen Stahlsorten im Hinblick auf die kombinierten Bearbeitbarkeits- und Leistungsanforderungen zu optimieren. Daher sind die Einschlüsse bis zu einem gewissen Grad für eine gute maschinelle Bearbeitbarkeit erforderlich. Der Inhalt und die Eigenschaften der Einschlüsse müssen jedoch immer noch sicherstellen, dass Hochleistungseigenschaften des Stahls erhalten werden können.

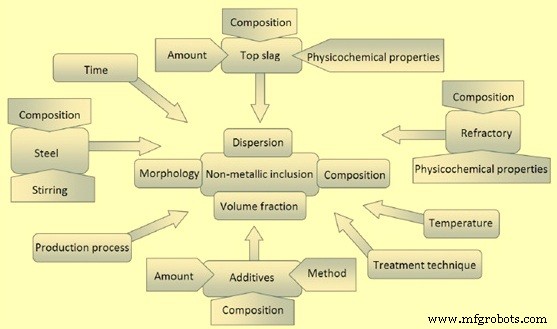

Wichtige Merkmale des sekundären Stahlerzeugungsprozesses sind der Produktionsprozess, der flüssige Stahl, die feuerfesten Materialien der Pfanne, die Zusatzstoffe, die Schlacke, die Temperatur sowie die Zeit und das Verfahren der Behandlung. Dies sind entscheidende Faktoren, die Auswirkungen auf verschiedene Eigenschaften von Einschlüssen haben, wie in Abb. 1 gezeigt.

Abb. 1 Faktoren, die verschiedene Eigenschaften von Einschlüssen während der Stahlherstellung beeinflussen

Es gibt drei Stufen im Prozess der Bildung von Einschlüssen. Diese Stufen sind (i) Keimbildung, (ii) Wachstum und (iii) Koaleszenz und Agglomeration. Im Stadium der Nukleation bilden sich die Keime der neuen Phase als Ergebnis der Übersättigung der Lösung (flüssiger oder fester Stahl) mit den gelösten Stoffen (z. B. Aluminium und Sauerstoff) aufgrund der Auflösung der Zusätze (Desoxidations- oder Entschwefelungsmittel). oder Abkühlung des Stahls. Der Keimbildungsprozess wird durch die Oberflächenspannung an der Grenzfläche Einschluss-flüssiger Stahl bestimmt. Je geringer die Oberflächenspannung ist, desto geringer ist die Übersättigung zur Bildung der neuen Phasenkeime. Der Keimbildungsprozess ist in Gegenwart anderer Phasen (anderer Einschlüsse) im flüssigen Stahl viel einfacher. In diesem Fall wird die Neuphasenbildung durch den Benetzungswinkel zwischen einem Keim und dem Substrateinschluss bestimmt. Benetzungsbedingung (niedriger Benetzungswinkel) ist günstig für die Keimbildung der neuen Phase.

In der Wachstumsphase findet das Wachstum der Kerne statt. Das Wachstum eines neuen Einschlusses setzt sich fort, bis das chemische Gleichgewicht erreicht ist (keine Übersättigung). Das Wachstum von Einschlüssen in massivem Stahl ist ein sehr langsamer Prozess, daher kann ein gewisses Maß an Übersättigung außerhalb des Gleichgewichts beibehalten werden.

Koaleszenz und Agglomeration finden statt, weil die Bewegung der Flüssigkeit aufgrund von thermischer Konvektion oder erzwungenem Rühren Kollisionen der Einschlüsse verursacht, die zu ihrer Koaleszenz (Verschmelzung von flüssigen Einschlüssen) oder Agglomeration (Verschmelzung von festen Einschlüssen) führen können. Der Koaleszenz-/Agglomerationsprozess wird durch den Energievorteil angetrieben, der durch die Verringerung der Grenzfläche zwischen dem Einschluss und dem flüssigen Stahl erzielt wird. Einschlüsse mit höherer Oberflächenenergie haben eine höhere Wahrscheinlichkeit zu verschmelzen, wenn sie kollidieren.

Die Entfernung von Einschlüssen aus dem flüssigen Stahl umfasst dessen Flotation an die Stahl-Schlacke-Grenzfläche, die Trennung vom Stahl und die anschließende Absorption in die Schlacke. Der grundlegende Mechanismus der Flotation von Einschlüssen in Stahl beruht auf dem Flotationsgesetz von Stokes. Unter Verwendung dieser Gleichung und für einen kugelförmigen Aluminiumeinschluss mit einer Größe von 20 Mikrometern beträgt die geschätzte Zeit, um eine Entfernung von 2 Metern zu schwimmen, etwa 120 Minuten. Diese Flotationszeit wird mit zunehmender Einschlussgröße verkürzt und durch Rühren mit Argon und das anschließende Anhaften der Einschlüsse an den Argongasblasen weiter verbessert. Beispielsweise treiben 100 Mikrometer große Aluminiumoxid-Einschlüsse in 5 Minuten aus. Das Rühren mit Argon fördert auch das Einschlusswachstum durch Kollision und nachfolgende Agglomeration/Koaleszenz

Große Einschlüsse schwimmen schneller auf als die kleineren. Große Einschlüsse sind normalerweise schwimmfähig und schwimmen daher leicht aus dem Stahl in die Schlackenphase. Kleinere Einschlüsse, die nicht so schwimmfähig sind, brauchen länger, um vom Stahl zu schwimmen. Die schwimmenden Einschlüsse werden von der Schlacke aufgenommen. Der Aufschwimmvorgang kann durch mäßiges Rühren intensiviert werden. Kräftiges Rühren führt zum Aufbrechen der größeren Einschlüsse in kleinere Einschlüsse. Durch den flüssigen Stahl nach oben wandernde Gasblasen fördern zudem das Aufschwimmen der Einschlüsse und die Aufnahme durch die Schlacke.

Klassifizierung von Einschlüssen

Die Einschlüsse entstehen im flüssigen Stahl während des Frischens bei hohen Temperaturen und/oder durch Ausscheidungen während der Erstarrung. Einschlüsse, die während der Stahlfrischung bei hohen Temperaturen entstehen, sind als Primäreinschlüsse bekannt und Einschlüsse, die während der Erstarrung entstehen, sind als Sekundäreinschlüsse bekannt. Sobald sich Einschlüsse im Stahl gebildet haben, bleiben die Eigenschaften der Einschlüsse wie Größe, Menge, Zusammensetzung und Morphologie gleich oder ändern / entwickeln sich aufgrund physikalisch-chemischer Reaktionen im flüssigen Stahl zwischen dem flüssigen Stahl und der umgebenden Schlacke und dem feuerfesten Material der Pfanne , und von Verformung. Abhängig von ihren endgültigen Eigenschaften können sie den Gießprozess beeinträchtigen, die mechanischen Eigenschaften des Stahls verringern und die Oberflächen- und Gesamtqualität des Stahlprodukts verringern. Einschlüsse, deren Vorhandensein die Reinheit des Stahls definiert, werden nach chemischem und mineralogischem Inhalt, nach Stabilität und nach Herkunft klassifiziert.

Gemäß einer traditionellen Klassifikation können die Einschlüsse in Abhängigkeit von ihrer Herkunft in zwei Hauptklassen eingeteilt werden. Diese Klassen sind (i) endogene Einschlüsse und (ii) exogene Einschlüsse. Die endogenen Einschlüsse bilden sich durch Ausfällung innerhalb der flüssigen Phase aufgrund der Abnahme der Löslichkeit der in den Stählen enthaltenen chemischen Spezies. Diese Klasse von nichtmetallischen Einschlüssen kann nicht vollständig aus dem Stahl entfernt werden, aber die Verringerung ihres Volumenanteils und ihrer durchschnittlichen Größe muss streng kontrolliert werden, um die Aktivierung schädlicher Phänomene zu vermeiden.

Im Gegensatz dazu sind die exogenen Einschlüsse die Folge des Einschlusses von nichtmetallischen Materialien, die aus Schlacke, feuerfesten Fragmenten oder aus aufsteigenden und abdeckenden Pulvern stammen, die zum Schutz des Stahls und zur Vermeidung des Anhaftens während des Stahlgusses verwendet werden. Die zu dieser Klasse gehörenden Einschlüsse können große Größen aufweisen und ihre Herkunft ist nicht sofort erkennbar, obwohl ihre Anwesenheit die mikrostrukturelle Stabilität der Stähle und die damit verbundene mechanische Zuverlässigkeit stark beeinträchtigen kann. Da die exogenen Einschlüsse immer prozessbedingt sind, können sie durch geeignete Aufbereitungsverfahren eliminiert werden.

Endogene Einschlüsse – Im flüssigen Stahl treten körpereigene Einschlüsse (auch Eigeneinschlüsse genannt) auf, die beim Abkühlen und Erstarren ausfallen. Die zu dieser Klasse gehörenden Einschlüsse resultieren aus Zusätzen zum Stahl. Sie sind Desoxidationsprodukte oder ausgefällte Einschlüsse beim Abkühlen und Erstarren von Stahl. Aluminiumoxid (Al2O3)-Einschlüsse in LCAK-Stählen (kohlenstoffarmer Aluminium-beruhigter Stahl) und Siliziumdioxid- (SiO2)-Einschlüsse in siliziumberuhigtem Stahl werden durch die Reaktion zwischen dem gelösten Sauerstoff und dem zugegebenen Aluminium- und Silizium-Desoxidationsmittel erzeugt und sind typische Desoxidationseinschlüsse.

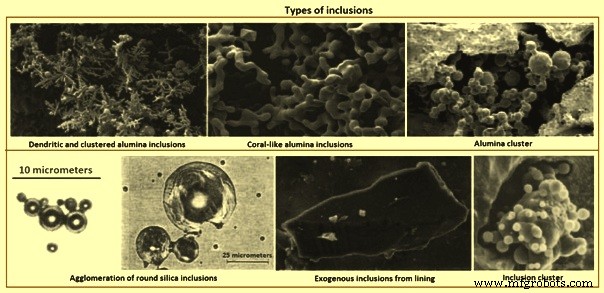

Aluminiumoxid-Einschlüsse sind dendritisch, wenn sie in einer Umgebung mit hohem Sauerstoffgehalt gebildet werden (Abb. 2). Aluminiumoxid-Einschlüsse vom Cluster-Typ aus Desoxidation oder Reoxidation (Abb. 2) sind typisch für aluminiumberuhigte Stähle. Aluminiumoxid-Einschlüsse bilden aufgrund ihrer hohen Grenzflächenenergie leicht dreidimensionale Cluster durch Kollision und Aggregation. Einzelne Einschlüsse im Cluster können einen Durchmesser von 1 Mikrometer bis 5 Mikrometer haben. Vor der Kollision, dem Aufbrechen oder der Aggregation mit anderen Partikeln können sie die Form von Blütenplatten oder (aggregierten) polyedrischen Einschlüssen haben. Alternativ wird angenommen, dass korallenartige Aluminiumoxid-Einschlüsse aus der „Ostwald-Reifung“ von ursprünglich dendritischen oder gruppierten Aluminiumoxid-Einschlüssen resultieren. Silica-Einschlüsse sind normalerweise kugelförmig, da sie im flüssigen Stahl in einem flüssigen oder glasartigen Zustand vorliegen. Silica kann auch zu Clustern agglomerieren.

Abb. 2 Arten von Einschlüssen

Beim Abkühlen und Erstarren des Stahls bilden sich ausgefällte Einschlüsse. Während des Abkühlens wird die Konzentration von gelöstem Sauerstoff / Stickstoff / Schwefel in der Flüssigkeit größer, während die Löslichkeit dieser Elemente abnimmt. Somit werden Einschlüsse wie Aluminiumoxid, Siliziumdioxid, Aluminiumnitrid und Sulfid ausgefällt. Sulfide bilden sich interdendritisch während der Erstarrung und bilden häufig Keime auf bereits im flüssigen Stahl vorhandenen Oxiden. Diese Einschlüsse sind normalerweise klein (weniger als 10 Mikrometer).

Endogene Einschlüsse sind typischerweise gleichmäßiger verteilt als exogene Einschlüsse, bei denen es sich um Einschlüsse von Materialien aus feuerfesten Grenzflächen, Schlacke oder anderen Materialien in Kontakt mit dem flüssigen Stahl handelt. Die endogenen Einschlüsse sind natürlich vorkommende und können daher nur minimiert und nicht vollständig eliminiert werden. Primäre und endogene Oxide wie Aluminiumoxid und Magnesium-Spinell verstopfen Taucheintrittsdüsen und ihre unregelmäßigen Formen wirken als Spannungserhöher während der Verformung und verringern die mechanische Festigkeit des Stahls.

Exogene Einschlüsse – Exogene Einschlüsse entstehen durch unbeabsichtigte chemische und mechanische Wechselwirkungen von flüssigem Stahl mit seiner Umgebung. Sie sind normalerweise schädlich für bruchempfindliche mechanische Eigenschaften wegen ihrer großen Größe und Lage nahe der Oberfläche. Die meisten dieser Einschlüsse werden durch Reoxidation gebildet, bei der flüssiger Stahl, in dem „freie“ Desoxidationsmittel (Aluminium, Silizium, Mangan oder Kalzium) gelöst sind, während des Gießens und Transports durch den Anguss Sauerstoff aus dem Kontakt mit der Luft aufnimmt System. Außerdem können Einschlüsse durch Reaktion des flüssigen Stahls mit Gasen oder Wasserdampf aus den nicht richtig vorgeheizten Transferbehältern entstehen. Exogene Einschlüsse werden normalerweise versehentlich während des Abstichs, Gießens und Erstarrens eingeschlossen, was zu einer zufälligen Verteilung in den Stahlgussprodukten führt. Diese Einschlüsse wirken als heterogene Keimbildungsstellen für die Ausfällung neuer Einschlüsse während ihrer Bewegung im flüssigen Stahl.

Exogene Einschlüsse entstehen hauptsächlich durch die zufällige chemische (Reoxidation) und mechanische Wechselwirkung von flüssigem Stahl mit seiner Umgebung (Mitreißen von Schlacke und Erosion der feuerfesten Auskleidung). Bei der Bearbeitung erzeugen sie Rattern, was zu Vertiefungen und Furchen auf der Oberfläche der bearbeiteten Abschnitte, häufigen Brüchen sowie übermäßigem Werkzeugverschleiß führt. Exogene Einschlüsse haben die folgenden gemeinsamen Merkmale.

- Groß mit Einschlüssen aus feuerfester Erosion ist normalerweise größer als Einschlüsse aus Schlackeneinschlüssen.

- Verbindungszusammensetzung / Multiphase wird durch die Phänomene verursacht (i) aufgrund der Reaktion zwischen dem flüssigen Stahl und Siliziumdioxid, FeO und MnO in der Schlacke und feuerfesten Auskleidung, wobei die erzeugten Aluminiumoxid-Einschlüsse auf ihrer Oberfläche verbleiben können, (ii) Wenn sich exogene Einschlüsse bewegen, können sie aufgrund ihrer Größe Desoxidationseinschlüsse wie Aluminiumoxid auf ihrer Oberfläche einschließen, (iii) exogene Einschlüsse wirken als heterogene Kernstellen für die Ausfällung neuer Einschlüsse während ihrer Bewegung im flüssigen Stahl, und (iv) Schlacken- oder Reoxidationseinschlüsse können mit den feuerfesten Auskleidungen oder mit in den Stahl verdrängtem weiterem Material reagieren.

- Unregelmäßige Form, wenn nicht kugelförmig aufgrund von Schlackemitnahme oder Desoxidationsprodukt Kieselsäure. Die sphärischen exogenen Einschlüsse sind normalerweise groß (größer als 50 Mikrometer) und meistens mehrphasig, aber die sphärischen Desoxidationseinschlüsse sind normalerweise klein und einphasig.

- Kleine Anzahl im Vergleich zu kleinen Einschlüssen

- Sporadische Verteilung im Stahl und nicht gut dispergiert als kleine Einschlüsse. Da sie normalerweise während des Gießens und Erstarrens in Stahl eingeschlossen werden, ist ihr Auftreten zufällig und sporadisch. Andererseits schwimmen sie leicht aus, konzentrieren sich also nur in Bereichen des Stahlprofils, die am schnellsten erstarren, oder in Zonen, aus denen ihr Entweichen durch Flotation in irgendeiner Weise behindert wird. Daher werden sie häufig in der Nähe der Oberfläche gefunden.

- Wegen ihrer Größe schädlicher für die Stahleigenschaften als kleine Einschlüsse.

Ein Problem, das die Quelle dieser Einschlüsse außer Kraft setzt, ist, warum solche großen Einschlüsse nicht schnell herausschwimmen, sobald sie sich gebildet haben. Mögliche Gründe sind (i) späte Bildung während der Stahlherstellung, beim Transport oder Erosion in den metallurgischen Gefäßen, die ihnen nicht genügend Zeit zum Aufsteigen lassen, bevor sie in das Gussstück eintreten, (ii) unzureichende Überhitzung und (iii) Flüssigkeitsfluss während der Erstarrung führt zu Formschlacke Einschluss oder Wiedereinschluss von schwimmenden Einschlüssen, bevor sie vollständig in die Schlacke eintreten.

Exogene Einschlüsse sind immer praxisbezogen und ihre Größe und chemische Zusammensetzung führen häufig zur Identifizierung ihrer Quellen, und ihre Quellen sind hauptsächlich Reoxidation, Schlackeneintrag, Auskleidungserosion und chemische Reaktionen.

Die häufigste Form von großen Makroeinschlüssen aus Reoxidation in Stahl, wie Aluminiumoxid-Cluster, ist in Abb. 2 dargestellt. Luft ist die häufigste Quelle für Reoxidation, die auf verschiedene Weise auftreten kann, wie z. B. (i) flüssiger Stahl in den Tundish-Mischungen mit Luft von seiner oberen Oberfläche zu Beginn des Gießens aufgrund der starken Turbulenz und Oxidfilme auf der Oberfläche der fließenden Flüssigkeit werden in die Flüssigkeit gefaltet und bilden schwache Ebenen von Oxidpartikeln, (ii) Luft wird in den flüssigen Stahl angesaugt die Verbindungen zwischen Pfanne und Tundish und zwischen Tundish und Kokille, und (iii) Luft dringt während des Gießens von der Oberfläche des Stahls in der Pfanne, dem Tundish und der Kokille in den Stahl ein.

Während dieser Art der Reoxidation werden vorzugsweise desoxidierende Elemente wie Aluminium, Calcium und Silizium usw. oxidiert und ihre Produkte entwickeln sich zu Einschlüssen, die normalerweise um ein bis zwei Größenordnungen größer sind als die Desoxidationseinschlüsse. Die Lösung, um diese Art von Reoxidation zu verhindern, besteht darin, die Lufteinwirkung auf den Gießprozess zu begrenzen, indem (i) ein Schutzgasvorhang unter Verwendung eines Stahlringverteilers oder eines porösen feuerfesten Rings um die Verbindungen zwischen der Gießpfanne und dem Tundish und zwischen den Tundish und die Form, (ii) Spülen von etwas Gas in den Tundish vor dem Gießen und in die Oberfläche des Tundish während des Gießens, und (iii) Steuern der Gasinjektion in die Gießpfanne, um Augenbildung zu vermeiden.

Eine weitere Reoxidationsquelle ist Siliciumdioxid, Manganoxid und FeO in den Schlacken und feuerfesten Auskleidungen. Durch diesen Reoxidationsmechanismus wachsen Einschlüsse im Stahl, wenn sie sich in der Nähe der Schlacke- oder Auskleidungsgrenzfläche durch die Reaktion SiO2 / MnO / FeO+[Al] =[Si] / [Mn] / [Fe]+Al2O3 befinden. Diese Reaktion führt zu größeren Aluminiumoxid-Einschlüssen mit variabler Zusammensetzung. Dieses Phänomen wirkt sich ferner auf zwei Arten auf exogene Einschlüsse aus, nämlich (i) diese Reaktion kann die Oberfläche der Auskleidung erodieren und ungleichmäßig machen, was das Fluidströmungsmuster in der Nähe der Auskleidungswände verändert und ein weiter beschleunigtes Aufbrechen der Auskleidung bewirken kann, (ii) a Ein großer exogener Einschluss von gebrochener Auskleidung oder mitgerissener Schlacke kann kleine Einschlüsse wie Desoxidationsprodukte einschließen und auch als heterogener Kern für neue Ausscheidungen wirken. Dies erschwert die Zusammensetzung exogener Einschlüsse.

Um eine Reoxidation durch Schlacke und feuerfeste Auskleidung zu verhindern, ist es sehr wichtig, einen niedrigen SiO2-, MnO- und FeO-Gehalt zu halten. Es wurde berichtet, dass Steine mit hohem Aluminiumoxid- oder Zirkonoxidgehalt, die geringe Mengen an freiem Siliziumdioxid enthalten, besser geeignet sind.

Die Stahlherstellungs- oder Transportvorgänge umfassen ein turbulentes Mischen von Schlacke und Metall, insbesondere während des Transports zwischen Gefäßen, und erzeugen daher im Stahl suspendierte Schlackepartikel. Schlackeneinschlüsse (10 Mikrometer bis 300 Mikrometer groß) enthalten große Mengen an CaO oder MgO und sind normalerweise bei der Temperatur von flüssigem Stahl flüssig, also kugelförmig. Verwenden Sie einen „H-förmigen“ Tundish und gießen Sie ihn durch zwei Pfannen verringert das Mitreißen von Schlacke während des Pfannenwechsels.Die Faktoren, die das Mitreißen von Schlacke in den flüssigen Stahl während desStranggießverfahrens beeinflussen, sind (i) Transfervorgänge von Pfanne zu Tundishund von Tundish zu Kokille, insbesondere für offenes Gießen, (ii) Verwirbelungbei die obere Oberfläche des flüssigen Stahls mit dem Wirbel, wenn sich flüssiger Stahl auf niedrigem Niveau befindet, kann auf verschiedene Weise vermieden werden, z. B. durch Abschalten des Gießens vor Beginn des Wirbelns, (iii) Emulgierung und Mitreißen von Schlacke an der oberen Oberfläche, insbesondere unter Gasrührung oben B. eine kritische Gasströmungsgeschwindigkeit, (iv) Turbulenz am Meniskus in der Kokille und (v) Schlackeneigenschaften wie Grenzflächenspannung und Schlackenviskosität.Als Beispiel kann Kokillenschlacke in Flüssigkeit mitgerissen werden flüssiger Stahl durch (i) Turbulenz am Meniskus, (ii) Verwirbelung, (iii) Emulgierung durch Blasen, die vom Stahl zur Schlacke wandern, (iv) Ansaugen entlang der Düsenwand aufgrund der Druckdifferenz, (v) Hochgeschwindigkeitsströmung, die Schlacke von der Oberfläche abschert, und (vi) Pegelschwankungen.

Die Grenzflächenspannung zwischen dem Stahl und dem flüssigen Gießpulver bestimmt die Höhe des Stahlmeniskus und die Leichtigkeit des Mitreißens des Flussmittels. Speziell eine Grenzflächenspannung von 1,4 N/m für eine Kalk-Kieselerde-Tonerde-Schlacke in Kontakt mit reinem Eisen ergibt eine Meniskushöhe von etwa 8 mm. Die Grenzflächenspannung wird durch oberflächenaktive Spezies wie Schwefel oder durch eine Grenzflächenaustauschreaktion wie die Oxidation von Aluminium in Stahl durch Eisenoxid in der Schlacke auf einen niedrigen Wert reduziert. Die mit einer chemischen Reaktion verbundene sehr niedrige Grenzflächenspannung kann durch den Marangoni-Effekt zu spontanen Turbulenzen an der Grenzfläche führen. Solche Turbulenzen können an der Grenzfläche eine Emulsion erzeugen, wodurch unerwünschte Schlackeperlen im Stahl entstehen.

Die Erosion von feuerfesten Materialien, einschließlich Bohrlochblocksand, losem Schmutz, gebrochenem feuerfestem Mauerwerk und keramischen Auskleidungspartikeln, ist eine sehr häufige Quelle für große exogene Einschlüsse, die typischerweise fest sind und mit den Materialien der Pfanne und des Tundish selbst zusammenhängen. Sie sind normalerweise groß und unregelmäßig geformt. Exogene Einschlüsse können als Stellen für die heterogene Keimbildung von Aluminiumoxid fungieren und können das abgebildete zentrale Partikel einschließen, oder mit anderen einheimischen Einschlüssen aggregieren. Das Auftreten von feuerfesten Erosionsprodukten oder mechanisch eingebrachten Einschlüssen kann die Qualität des ansonsten sehr sauberen Stahls komplett beeinträchtigen.

Die Auskleidungserosion tritt normalerweise in Bereichen mit turbulenter Strömung auf, insbesondere in Kombination mit Reoxidation, hohen Gießtemperaturen und chemischen Reaktionen. Die Parameter, die die Auskleidungserosion stark beeinflussen, sind unten angegeben.

- Einige Stahlsorten sind ziemlich korrosiv (z. B. Hochmangan und Sorten, die kaum beruhigt werden und einen hohen Gehalt an löslichem Sauerstoff haben) und greifen Auskleidungssteine an.

- Reoxidationsreaktionen, wie etwa dass das gelöste Aluminium im flüssigen Stahl SiO2 in der feuerfesten Auskleidung reduziert, wodurch Einschlüsse auf FeO-Basis entstehen, die sehr reaktiv sind und die Auskleidungsmaterialien benetzen, führen zur Erosion der feuerfesten Auskleidung in Bereichen mit hoher Flüssigkeitsturbulenz. Das Ausmaß dieser Reaktion kann durch Überwachung des Siliziumgehalts des flüssigen Stahls quantifiziert werden. Dieser Sauerstoff kann auch aus Kohlenmonoxid stammen, wenn Kohlenstoff im Feuerfestmaterial mit Bindemitteln und Verunreinigungen reagiert.

- Die Zusammensetzung und Qualität von Ziegeln hat einen erheblichen Einfluss auf die Stahlqualität. Ein Stahlwerk hat drei Arten von Materialien (hohes Al2O3, Al2O3-SiC-C und MgO-C mit einer Verschleißrate von 1,0, 0,34 bzw. 0,16 mm/Schmelze) an der Schlackenlinie angepasst, wo das Feuerfestmaterial tendenziell beschädigt wird durch erosive Tundish-Flussmittel und Schlacke, und der MgO-C-Stein zeigt die höchste Haltbarkeit unter den dreien. Manganoxid greift vorzugsweise die Silika enthaltenden Teile des feuerfesten Materials an. Sehr hochreine Aluminiumoxid- und Zirkonoxidkörner können dem Angriff durch Manganoxid standhalten.

- Die schnelle Erosion des feuerfesten Materials von Stählen mit hohem Mangangehalt kann eingeschränkt werden durch (i) die Verwendung sehr hochreiner (teurer) feuerfester Materialien aus Aluminiumoxid oder Zirkonoxid und (ii) die Minimierung des Sauerstoffs durch vollständiges Abtöten des Stahls mit einem starken Desoxidationsmittel wie Aluminium oder Kalzium, und Luftabsorption verhindern. Tundish-Auskleidungen auf Silica-Basis sind schlechter als gespritzte Auskleidungen auf Magnesia-Basis. Feuerfeste Materialien mit hohem Aluminiumoxidgehalt wurden als die vielversprechendsten vorgeschlagen. Das Einarbeiten von Calciumoxid in das feuerfeste Material der Düse kann dabei helfen, Aluminiumoxid-Einschlüsse an der Wand zu verflüssigen, solange die Calciumoxid-Diffusion zur Grenzfläche schnell genug ist und die Düsenerosion kein Problem darstellt. Der Düsenerosion kann entgegengewirkt werden, indem die feuerfeste Zusammensetzung der Düse kontrolliert wird (z. B. Natrium-, Kalium- und Siliziumverunreinigungen vermieden werden) oder die Düsenwände mit reinem Aluminiumoxid, Bornitrid oder einem anderen widerstandsfähigen Material beschichtet werden. Das feuerfeste Material an der Oberfläche der Mantelwände ist so zu wählen, dass Reaktionen mit dem Stahl, die Einschlüsse und Verstopfungen erzeugen, minimiert werden.

- Übermäßige Geschwindigkeit von flüssigem Stahl entlang der Wände in der Gießwanne, wie z. B. der Einlasszone. Ein Pad kann verwendet werden, um die Erosion des Bodens des Tundish zu verhindern und das Strömungsmuster zu steuern. Es wurde vermutet, dass Geschwindigkeiten von flüssigem Stahl über 1 m/s im Hinblick auf Erosion gefährlich sind.

- Excessive contact or filling time and high temperature worsen erosion problems. During long holding period in the ladle, the larger inclusions can float out into the ladle slag. However the longer the steel is in contact with the ladle lining, the more tendency is there for the ladle erosion products. Solutions are based upon developing highly stable refractories for a given steel grade, developing dense wear resistant refractory inserts for high flow areas and preventing reoxidation.

Chemical reactions produce oxides from inclusion modification when calcium treatment is improperly performed. Identifying the source is not always easy, as for example, inclusions containing calcium oxide can also originate from entrained slag.

The agglomeration of solid inclusions can occur on any surface aided by surface tension effects, including on refractory and bubble surfaces. The high contact angle of alumina in liquid steel encourages an inclusion to attach itself to refractory in order to minimize contact with steel. High temperatures of 1,530 deg C enable sintering of alumina to occur. Large contact angle and larger inclusion size favour the agglomeration of inclusions. Due to the collision and agglomeration, inclusions in steel tend to grow with increasing time and temperature. The numerical simulation of inclusion nucleation starting from deoxidant addition and growth by collision and diffusion from nano-size to micro-size is reported. The fundamentals of alumina sintering into clusters, needs further investigation, though some studies have used fractal theory to describe the cluster morphology (features).

Another classification of the inclusions can be based on their chemical composition. The inclusions can be synthetically classified as (i) sulphides, (ii) aluminates, (iii) silicates, (iv) oxides, (v) nitrides, and (vi) complex combinations of two or more of these inclusion types. The majority of the inclusions in steels are oxides and sulphides since the content of phosphorus is very small. Silicates are very detrimental to steels, especially if it has to undergo heat treatment at a later stage. Normally nitrides are present in special steels which contain an element with a high affinity to nitrogen.

Sulphides inclusions are FeS, MnS, Al2S3, CaS, MgS, Zr2S, and others. The sulphides are frequently the consequence of the calcium treatment applied in order to modify the oxide inclusions, but the little and finely dispersed CaS highly refractory inclusions can be detrimental for the casting procedure (nozzle clogging) and for the damaging effect on steel. On the contrary the MnS non-metallic inclusions (frequently modified by the combination with CaS) are exploited for improving the cutting tool workability. In this case the MnS non-metallic inclusions are intentionally formed within the metal matrix in order to make the chipping brittle) during the tool working. This role implies that the volume fraction of the inclusions has to be significant and this aspect is the reason that excludes the application of EN10247:2003 for the estimation of the cleanliness of such a class of steels.

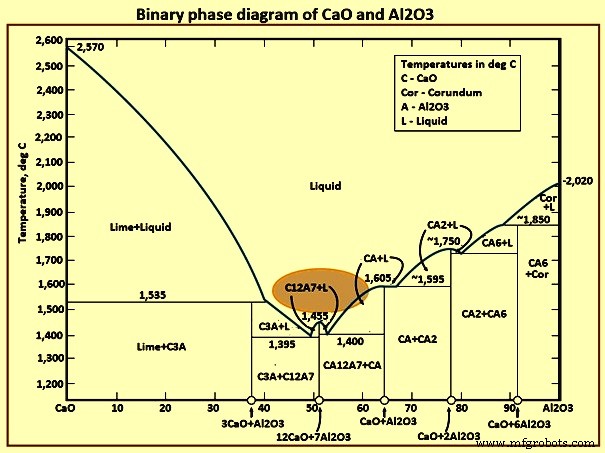

Aluminates inclusions normally consist of calcium aluminates obtained after the calcium treatment of the liquid steel. Calcium aluminates are 12CaO.7Al2O3 (C12A7), 3CaO.Al2O3 (C3A), and CaO.Al2O3 (CA) exist in the liquid state, whereas CaO.2Al2O3 (CA2) and CaO.6Al2O3 (CA6) are solid at steelmaking temperatures.

Silicates are present in steel like a glass formed with pure SiO2 or SiO2 with admixture of iron, manganese, chromium, aluminium, and tungsten oxides and also crystalline silicates. Silicates are the biggest group among non-metallic inclusions. In liquid steel non-metallic inclusions are in solid or liquid condition. It depends on the melting temperature.

Oxides inclusions in liquid steel are mostly produced during steel deoxidation but can also result from reoxidation and slag or refractory entrainment in the steel. These inclusions can have, single or multiple phases and compositions, spherical or irregular shape, and are either solid or liquid in the steel depending on their melting temperature.

Oxides inclusions can nucleate homogeneously or heterogeneously. Homogeneous nucleation occurs without the presence of foreign surfaces in the steel while heterogeneous nucleation occurs on foreign surfaces. Sources of foreign surfaces in liquid steel can be entrained materials, the surrounding ladle refractory, pre-existing inclusions, and or undissolved alloys. For the formation of a stable oxide, the absolute contribution of the bulk free energy to the overall energy is to be greater than the interfacial energy and this occurs at a critical oxide size. Inclusions less than this critical size are unstable and re-dissolve into the liquid steel while those which are larger than this size grow. For the heterogeneous nucleation, the presence of an existing surface reduces the critical oxide size and hence, reduces the overall free energy needed for a stable oxide to be produced. Heterogeneous nucleation is more favoured compared to homogeneous nucleation.

Important inclusion characteristics are their size, amount, composition, and morphology. After a stable oxide is produced in the steel, the inclusions grow and can also change their composition due to reactions within the steel and between the steel and surrounding slag and ladle refractory. Oxides inclusion growth occurs by diffusion of oxygen and deoxidant to the inclusion, and by agglomeration and coalescing after collision.

Oxides inclusions are FeO, MnO, Cr2O3, SiO2, Al2O3, TiO2 and others. By mineralogical content, oxide inclusions divide into two main groups namely (i) free oxides such as FeO, MnO, Cr2O3, SiO2 (quartz), Al2O3 (corundum) and others, and (ii) spinels which are compound oxides formed by bivalent and trivalent elements. Ferrites, chromites and aluminates are in this group. The fundamental tool for the description of the chemical composition of the oxide inclusions is the ternary phase diagram (CaO-SiO2-Al2O3), since this is the main system ruling the formation of these non-metallic compounds. This class of non-metallic compounds are formed by the deoxidizing elements added to the liquid steel for removing the oxygen content.

Composition, size, and distribution of precipitated oxides are greatly influenced by the deoxidants, conditions of the liquid steel, and the solidification process. Aluminum is widely accepted as deoxidant in steelmaking process. Its addition is very convenient and it effectively reduces oxygen content in liquid steel to low levels. However, the most of the steel problems can be traced to alumina or Aluminum rich oxides. Solid alumina inclusions in the liquid steel tend to rapid clustering due to their dendritic morphology. The alumina clusters hardly float to the top of the liquid steel because of their high apparent density in view of oxide clusters plus engulfed liquid steel. They are detrimental to the castability and quality of continuously cast steel.

The onset of clogging during the casting process starts when an alumina inclusion attaches to the nozzle wall. Certain types of refractories, especially the graphite-stabilized magnesia refractories, have been reported to promote agglomeration of alumina inclusions. The high contact angle between the alumina inclusions and the steel further promotes the tendency of the inclusions to agglomerate on refractories. In addition, the presence of significant amounts of alumina and MnS inclusions negatively impacts the performance of steel products. In general, oxide inclusions can cause lamellar tearing and degrade the toughness, bendability and ductility of steels.

When aluminum is added to liquid steel for deoxidation, the aluminum reacts with the oxygen to form dendritic alumina inclusions (alumina galaxy). Depending on size, the alumina inclusions formed as a result of deoxidation can be divided into macro-inclusions and micro-inclusions. Partial and complete substitution of titanium, zirconium, and / or rare earth metals for aluminum is increasingly pursued. This is done to improve the castability and the quality of the continuously cast steel through generation of finely dispersed oxides which effectively serve as heterogeneous nucleation sites for transformation and precipitation. Hence, control of the amount, size, composition and distribution of inclusions in steel is of importance.

Nitrides inclusions are ZrN, TiN, AlN, CeN and others which can be found in alloyed steel and has strong nitride generative elements in its content. The nitride generative elements are titanium, aluminum, vanadium, cerium and others. The nitride inclusions are normally formed by titanium nitride (TiN) and perform a detrimental effect worsened by the peculiar edged shape which increases the amplification of the stresses which are developed at the interface between the inclusion and the metal matrix. When TiN is present in large numbers, homogeneously distributed, and in relatively small sizes, they promote the formation of equi-axed grains which improve the mechanical strength of the cast steel. Also, the presence of a specific CaO∙Al2O3∙2SiO2 oxide (Anorthite) in stainless steel 316L has been found to improve the machining tool life. These inclusions when present, act as a lubricant by coating the machining tool tip. They also promote the breaking of machining chips.

Examples of complex combinations of two or more of these inclusion types are FeO·Fe2O3, FeO·Al2O3, FeO·Cr2O3, MgO·Al2O3, 2FeO·SiO2, FeS·FeO, MnS·MnO, Nb(C, N), V(C, N) and others.

Three main mechanisms have been recognized at the origin of the inclusions which are related to the damaging effects played by these non-metallic phases against the metal matrix. These mechanisms consider the inclusions as (i) notching elements which amplify the stress field around the inclusions, (ii) pressurized tanks of gas which progressively migrates into the inclusions generating a stress field around the inclusions, (iii) non-metallic phases which generate a residual stress due to the different thermal expansion coefficient associated to the metal phase and the glassy-ceramic ones.

The first mechanism is associated to a ductile process of crack formation which develops starting from the interface between the inclusions and the steel. The voids are the precursor of cracks and on a macroscopic level the cooperative detrimental effect related to the voids formed by a large number of inclusions produces a decrease of the ultimate tensile strain value. This relation points out that the factors detrimentally influencing the toughness and the macroscopic ductility of the steels are (i) the increase of the volume fraction, (ii) the decrease of the curvature radius, and (iii) the fracture of the non-metallic inclusions.

The coalescence among the nucleated voids is very dangerous since the voids of adjacent inclusions can coalesce to form a large crack, so the formation of elongated strips of inclusions represents an extreme situation. Hence, the inclusions constituted by the brittle ceramic phases which can form elongated fractured strips have to be carefully avoided. It is worth noting that the just described mechanism is featured by a ductile process on microscopic scale, but its effect on a macroscopic level turns out as a decrease of the toughness and of the ductility.

The second mechanism is related to the highest solubility shown for hydrogen by the sulphides. Hence, the inclusions become pressurized tanks pulling on the metal matrix and giving rise to a stress field which can be summed to the one formed by the external force applied during the service of the steel.

The third mechanism takes place as a consequence of the different thermal expansion coefficient featuring the steel and the glassy and / or ceramic structures characterizing the inclusions. The silicates, the aluminates, and normally all the oxides (except CaO and MgO) have a thermal expansion coefficient lower than one of the steel metal matrix, while the sulphides are featured by a contrary behaviour. The detrimental action is due to the residual stress generated on the interface between the inclusions and the metal matrix.

The higher the size of the inclusion the larger is the detrimental effect, so in order to prevent this mechanism the limitation of the size of the inclusion is a fundamental aspect while the overall volume fraction of the inclusion population does not play a significant role in this mechanism.

By stability, non-metallic inclusions are either stable or unstable. Unstable inclusions are those which dissolve in dilute acids (less than 10 % concentration). Unstable inclusions are iron and manganese sulphides and also some free oxides.

The formation and the control of the chemical composition of the inclusions involve the different steps of the production processes and the industrial systems through which they are performed. The production process has to be carefully implemented in each step in order to avoid problems related to (i) difficulties during the casting operation associated with the nozzle clogging between the tundish and the mould (continuous casting process) and between the ladle and the casting column (ingot casting), and (ii) detrimental effect on the mechanical properties of the steel.

There are four main treatment mechanisms for the removal of inclusions from the liquid steel. The first mechanism is the flotation of the inclusions. As per the Stokes law, because of the differences between densities of non-metallic inclusions and liquid steel, flotation leads to the removal of the inclusions. It is possible to calculate theoretically the rate of inclusion removal due to flotation. The second mechanism is the use of the magnetic stirring and argon gas injection. These two techniques assist the removal of non-metallic inclusions. Rate of inclusions entrapment by means of argon gas injection can be calculated.

The third mechanism is the calcium treatment. Calcium treatment is an effective way which can facilitate the removal of inclusions from the liquid steel. By adding calcium to the liquid steel (mostly in form of calcium silicide), it is possible to modify unmelted aluminum-magnesium rich inclusions (spinels) to large, isotropic, and spherical calcium aluminates and calcium sulphides with low melting points. This assists the removal of liquid inclusions. However, it can become a problem if for any reasons some of these large calcium aluminates remain or get trapped in the liquid steel.

The fourth mechanism is to optimize the properties of the top slag. Optimized properties of the top slag can enhance the inclusions removal in the ladle furnace. The three mechanisms mentioned above facilitate the inclusions movement from the middle or bottom parts of the liquid steel bring the inclusions to the ladle top. However without a proper top slag, it is highly probable that these inclusions cannot be removed efficiently. Hence, in order to ensure a very effective entrapment and absorption of non-metallic inclusions by means of top slag, it is necessary to have an optimized liquid top slag with high absorbing capacity for inclusions, proper wetting properties, and viscosity.

Inclusion engineering

Solid-phase inclusions can cluster together to clog nozzles and other flow control systems which mediate the flow of liquid steel, posing a threat to the process operations. Some inclusion chemistries reduce ductility, resistance to fatigue, or overall toughness in steels. The absence of inclusions poses issues as well because the ‘clean steels’ can be harder to machine, decreasing the lifespan of cutting tools, and require higher power consumption for machining. Understanding their nature is of critical importance in steelmaking operations, and ‘inclusion engineering’ is needed to be an operational focus during the process of steelmaking.

The term ‘inclusions engineering’ means the design of the inclusions so as to alleviate their harmful effects on the product properties. Inclusion engineering does not refer to removal of inclusions but it refers to modify them either in terms of chemical composition or shape so that harmful effects of the inclusions can be converted to improve the steel properties. Inclusion engineering also involves distribution of inclusion uniformly in the matrix, so that composite properties can be generated in the product. In some cases, deliberate attempts are made to form very fine inclusions (e.g. nitrides, and carbo-nitrides inclusions in hardening steel). Such inclusion can form by reaction between tungsten, titanium, aluminum with oxygen, nitrogen, sulphur, or carbon.

The approach for reducing the harmful effect of inclusions is to tailor the steelmaking process to avoid the presence of macro-inclusions while controlling the population, size, distribution, and morphology of the residual micro-inclusions in the steel. The application of new technology and the knowledge gained from end users on the performance of steel products are valuable information for use in the design of a clean steel strategy. The science of inclusion modification and shape control stems from the need to change the chemistry of the inclusions to enhance the performance of products in the field and ensure the castability during continuous casting. However, macro-size inclusions are required to be removed. In all other cases, depending on applications, inclusion can be modified to minimize their harmful effects.

As far as inclusion modification and shape control are concerned, the inclusions of interest are the endogenous type, particularly the inclusions which result from the process of deoxidation and sulphide-type inclusions. Oxides and sulphides are the two predominant inclusions in steel. The sources of oxides and sulphides are inherent to the steelmaking process. Oxygen is employed to react with the impurity elements (e.g. silicon, manganese) and carbon to generate chemical energy for the melting process. However, a significant amount of the oxygen ends up being dissolved in the liquid steel. The dissolved oxygen is required to be removed during the refining stage because of its harmful effect on the structural integrity of the finished product. Strong deoxidants, like aluminum and silicon, are normally used to scavenge oxygen from the steel. However, aluminum-killed steels routinely clog tundish well nozzles and submerged entry nozzles during continuous casting due to the residual alumina inclusions which remain in the steel.

The element which is to be added to modify the inclusions is to meet three requirements namely (i) it is to have high chemical affinity for the inclusion, (ii) it is to be able to modify the composition so that it becomes liquid, and (iii) it is to be able to modify the shape i.e. sharp edges and corner of inclusions to spherical.

The formation of the non-metallic phases is ruled by the thermodynamic relations. The oxide system represents the most difficult one to be studied because of the presence of different oxide species.

Moreover, the insertion of calcium aiming at the modification of the inclusions makes even more difficult the understanding of the interaction taking place in the steel bath. A good procedure for the engineering of the inclusions is aimed at developing low melting non-metallic oxides in order to avoid the nozzle clogging and at maintaining a prevalently glassy structure of the inclusions during the steel cooling and the successive heating imposed to perform the plastic deformation in order to avoid the formation of ceramic brittle phases. The need to stabilize the glassy structure makes interesting the formation of silicate system based on the presence of anorthite and pseudo-wollastonite which appears to be particularly favourable.

The prediction and the engineering of the oxide inclusions can be based on a powerful and simple thermodynamic model and can be divided into three main steps namely (i) computation of the oxygen potential associated with the slag, (ii) evaluation of the possibility of the development of the reactions to create some pure non metallic compounds, and (iii) definition of a hierarchy of the different reactions as a function of the associated oxygen potentials on the basis of the chemical composition of the steel.

Ductility is appreciably decreased by increasing amounts of either oxides or sulphides. Fracture toughness decreases when inclusions are present in higher-strength lower-ductility alloys. Similar property degradation from inclusions is observed in tests which reflect slow, rapid, or cyclic strain rates, such as creep, impact, and fatigue testing. Inclusions cause voids, which can induce cracks. Large exogenous inclusions can cause trouble in the form of inferior surface, poor polishability, reduced resistance to corrosion, and in exceptional cases, slag lines and laminations. Inclusions also lower resistance to HIC (hydrogen induced cracks). The source of most fatigue problems in steel are hard and brittle oxides, especially large alumina particles over 30 micrometers. Lowering the amount of large inclusions by lowering the oxygen content to 3 ppm to 6 ppm has extended the life of steel part such as bearing by almost 30 times in comparison with steels with 20 ppm oxygen. To avoid these problems, the size and frequency of detrimental inclusions are to be carefully controlled. Especially there is to be no inclusions in the casting above a critical size.

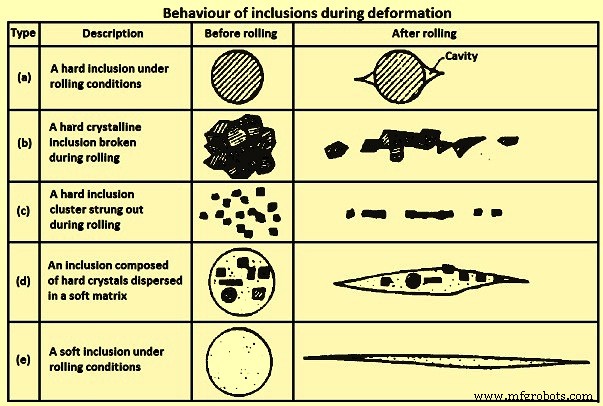

Although the solidification morphology of inclusions is important in steel castings, the morphology of inclusions in wrought products is largely controlled by their mechanical behaviour during steel processing, i.e., whether they are ‘hard’ or ‘soft’ relative to the steel matrix. The behaviour of different types of inclusions during deformation is schematically illustrated in Fig 3. ‘Stringer’ formation, type (b) and (c), increases the directionality of mechanical properties, adversely affecting the toughness and ductility in particular. The worst inclusions for toughness and ductility, particularly in through thickness direction properties of flat-rolled product, are those deforming with the matrix, like (d) in Fig 3.

Fig 3 Behaviour of inclusions during deformation

There is a lot of information available on the effect of inclusions on product performance and on the kinetic and thermodynamic phenomena associated with inclusion evolution and formation. With a careful analysis of the available information, it is possible to develop a good practice at each stage of the steelmaking process for clean steel production. However, it is not possible or even necessary to eliminate all inclusions, as certain inclusions which are detrimental to steels for one application can be entirely harmless when present for another application. Hence, steels are expected to have varying degrees of cleanliness depending on their application.

A classification for what has to be considered a macro-inclusion has not been defined in any standard. On the other hand this information can be extremely difficult to be provided, since for a round shape inclusion a diameter of 14 micrometers to 20 micrometers can be dangerous, but for edged inclusions (i.e. TiN) the dangerous size can be stated even at a lower level (2 micrometers to 4 micrometers) as a consequence of the higher stress amplification associated to the edged shape. The treatment of this aspect is further complicated by the fact that the danger level can be strongly affected by the configuration of the non-metallic system which is ruled by the chemical composition of the participating phases. Actually, a correct engineering of the inclusions can permit to realize a sulphide crown precipitated on an oxide core and this system configuration mutually compensates the expansion coefficient of the non- metallic phases, approximating the one of the steel metal matrix.

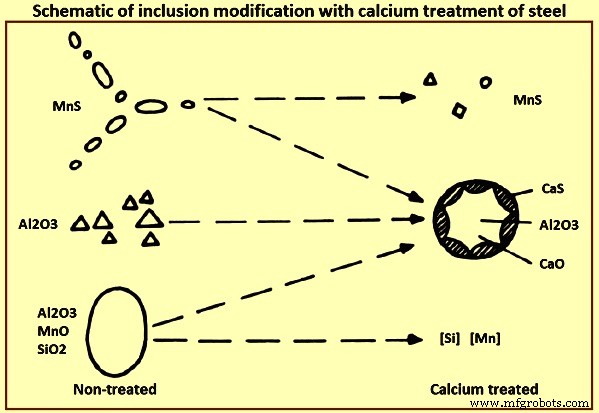

Calcium treatment – The process of reducing the harmful effect of micro-inclusions by controlling their size, shape, and properties is known as inclusion modification. A common approach to modifying oxide and sulphide inclusions to prevent clogging and minimize any negative effects on the structural integrity of steel is through calcium injection during secondary refining of the steel. Fig 4 gives schematic of inclusion modification with calcium treatment of steel.

Fig 4 Schematic of inclusion modification with calcium treatment of steel

Calcium has a strong affinity for oxygen and can therefore be used as deoxidizers. However, the use of calcium as deoxidizer is challenged by its low boiling point of 1,439 deg C, limited solubility of 0.032 % of calcium in steel at 1,600 deg C, and a high vapour pressure of 1.81 atmospheres at 1,600 deg C. These properties make it difficult and non-economical to use calcium as deoxidizers. However, combinations of calcium and aluminum or manganese / silicon deoxidation form modified primary inclusions with lower activity and melting temperatures. For this reason, in steelmaking, calcium is added to steel more as an inclusion modifier rather than deoxidizer. Most steel grades are treated with calcium using either Ca-Si alloy or Ca-Fe(Ni) mixture depending on the alloy specification. Normally this treatment is effectively done after trim additions and argon rinsing.

The extent of inclusion modification in steel is an essential feature in secondary steel refining by calcium treatment. Portion of the calcium added to the melt undergoes reaction and remain in the melt as dissolved calcium in form of inclusions or go to the slag as slag constituent. The rest escape the system in form of vapour. It is vital that the calcium added is consumed by the liquid steel to the maximum extent to make the calcium injection efficient and cost effective.

The general effect of calcium treatment on inclusions modifications are (i) manganese sulphides are reduced in number and size, and they are transformed to calcium-manganese sulphides with varying properties, (ii) aluminum oxides, which are normally hard, angular and frequently appears in clusters are reduced in number or completely eliminated and replaced with complex CaO-Al2O3 or CaO-Al2O3-SiO2 inclusions, (iii) silicates are eliminated and replaced by CaO-Al2O3-SiO2 inclusions, and (iv) complex globular CaO-Al2O3-SiO2 inclusions are formed, frequently surrounded by sulphide rim.

Calcium is being frequently employed to treat aluminum killed steels to avoid the formation of solid alumina. Calcium treatment effectively improves the castability and the quality of the continuously cast steel, but is limited for all steel products which need either high fatigue resistance in service or high cold formability in very thin gauges. This is because of the presence of the globular calcium-aluminum oxides. The aluminum, calcium, and calcium-aluminum oxides are normally several to tens of micrometers in diameter.

Rare earth metals like cerium, and lanthanum etc., have also been used to modify inclusions, but they are not as efficient as calcium due to the slow flotation (due to their weight) of the modified inclusions. In addition, lanthanum and cerium readily corrode the ladle refractories. When calcium treatment is efficiently performed, the following two primary objectives are achieved.

- The alumina and silica inclusions are converted to liquid calcium aluminate and calcium silicate, which are globular in shape because of a surface tension effect. This change in inclusion composition and shape is known as inclusion morphology control.

- The calcium aluminate inclusions retained in liquid steel suppress the formation of MnS stringers during solidification of steel. This change in the composition and mode of the precipitation of sulphide inclusions during solidification of steel is known as sulphide morphology or sulphide shape control.

The conversion of inclusions to a globular shape plays a significant role on the separation rate of inclusions. For example, it has been observed that the alumina inclusions are non-wetting in liquid steel and tend to have a higher separation rate compared to CaO-SiO2-Al2O3. This implies that, by modifying the alumina inclusions with calcium, their ability to cluster is impeded as the liquid globular inclusions formed, and as a result are wetted by liquid steel. However, the high vapour pressure of calcium with the associated intense bath stirring promotes collision and coalescence of the alumina inclusions in the liquid steel. With the aid of calcium vapour and the resulting coalescence of the alumina inclusions through collision, their removal from the steel is enhanced compared to the small non-buoyant alumina inclusions which are to first cluster on their own (without forced convection) before they are able to separate from the liquid steel. This is why unmodified small alumina inclusions separate from the liquid steel and get attached to the refractory in the tundish only well after refining is complete in the ladle.

After effective calcium treatment all oxide inclusions normally contain some amount of calcium. Effective modification of oxide inclusions in steel depends on the dissolved aluminium and oxygen content of the steel before calcium treatment. For an essential inclusion modification, a calcium lower limit of 15 ppm to 20 ppm is needed. With a CaO-Al2O3 ratio of 12:7, low melting points of 1,455 deg C of calcium aluminate inclusions are formed. These inclusions exist in the liquid state at steelmaking temperatures.

Agglomeration of alumina, calcium aluminate and CaS inclusions on tundish nozzle refractories during continuous casting can result in a premature termination of casting due to a completely clogged nozzle. Depending on the population of the inclusions in the steel, complete clogging of the nozzle can occur within minutes of the start of casting. Analysis of clogged material in the tundish nozzle typically shows the presence of solid calcium aluminate inclusions with composition rich in either Al2O3 or CaO. For avoiding clogging during continuous casting, it is important to ensure low oxygen potential is achieved during refining prior to calcium treatment. The castability of steel has been shown to be directly related to its oxygen content.

When the calcium treatment is effective, alumina inclusions are converted to molten calcium aluminates which are globular in shape. The calcium aluminate inclusions retained in the steel suppress the formation of harmful MnS inclusions during the solidification of steel by modifying MnS inclusions to spherical CaS inclusions. When alumina is modified to calcium aluminate, the reaction sequence with additional calcium additions is Al2O3 to CA6 to CA2 to CA to C12A7. The presence of liquid calcium aluminates, CA2, CA, C12A7 at steelmaking temperatures (around 1,600 deg C) results in inclusions which are much easier to float than the solid alumina inclusions and also reduce the tendency of blocking ladle and casting nozzles.

The practice is to introduce calcium-bearing agents (CaSi, CaFe, CaAl, CaC, etc.) into the steel at the end of the steel refining in the form of powder or wire injection through hollow metallic tubes. Irrespective of the calcium bearing agent employed, the quantity of calcium required for treatment in a given weight of steel depends on the alumina content, and the oxygen and sulphur levels of the steel. A sufficient amount of calcium is required to be added to react with the alumina inclusions to form calcium aluminate compounds which are liquid at steelmaking temperatures. For completely modified inclusions, the equilibrium reactions are (i) [Ca] + [O] =(CaO), (ii) [Ca] + [S] =(CaS), (iii) 7(Al2O3) + 12[Ca] + 12[O] =12CaO·7Al2O3, and (iv) [MnS] + 2[O] + CaSi =(CaS) + (SiO2) + [Mn].

The reaction in equation (iv) for the precipitation of MnS in the bulk of the liquid steel is possible in steel containing a high sulphur level. Fig 5 shows the binary phase diagram of CaO-Al2O3. The highlighted region in the figure shows the desirable composition of the calcium aluminate inclusions. Outside the highlighted region, the phases are solid at steelmaking temperatures. These phases can be the prominent constituents when there is an over- injection or under-injection of calcium. While MnS inclusions are undesirable in the steel, the formation of solid CaS inclusions is equally undesirable. In terms of clogging, solid calcium aluminate or pure CaS inclusions are just as detrimental as the alumina inclusions. They also sinter and agglomerate on nozzle refractories.

Fig 5 Binary phase diagram of CaO and Al2O3

The efficiency of calcium treatment is dependent on a number of factors, including the type, the amount and the injection rate of the calcium-bearing agent used for the treatment. Overall, by classifying the alumina and MnS inclusions according to their compositions and shapes, the efficiency of calcium treatment can be evaluated as given below.

- Class A inclusions are present when high levels of calcium have been added to the liquid steel and are liquid throughout processing. The intermingled sulphide and aluminate phases of these inclusions indicate that both phases solidified at about the same time. The sulphide phase tends to be a CaS composition. The calcium aluminate phase is either CaO·Al2O3 or 12CaO·7Al2O3. This indicates the presence of calcium aluminates with the lowest melting points and with high levels of calcium.

- Class B inclusions are the ‘bulls-eye’ type most prevalent in calcium-treated steels. The central, dark aluminate phase has solidified first, and then the outer sulphide phase precipitated onto it. In this instance, the sulphide phase tends to be (Ca, Mn)S. The calcium aluminate is of the CaO·Al2O3 or CaO·2Al2O3 composition.

- Class C inclusions are indicative of incomplete calcium treatment. These inclusions have an unmodified MnS phase, which is deformable during hot rolling. The central, dark calcium aluminate tends to be of the CaO·6Al2O3 composition, which has the lowest calcium content and remains undeformed during hot rolling.

- Class D inclusions are alumina-like oxide inclusion clusters which can have some calcium associated with them. However, there is not enough calcium present to result in complete fluxing of the alumina galaxy.

- Class E inclusions are MnS inclusions which are present when sulphur has not been completely tied up by calcium.

- Class F inclusions are inter-dendritic MnS inclusions which are present when sulphur is not completely tied up by calcium and the oxygen potential of the steel is high.

The end results of an optimized calcium treatment are:(a) the alumina is modified to form liquid calcium aluminate, and sulphur is tied up as CaS, which precipitates on the calcium aluminate inclusions, and (b) flotation of the inclusions is improved through the formation and agglomeration of spherical oxide and sulphide inclusions.

Several studies have attempted to determine the required amount of calcium addition for optimal cleanliness. For example, Ca/S ratios have been correlated to reduction of area in the Z direction and impact properties of steel. This approach cannot be generalized to all levels of sulphur. The acceptable level of Ca/S ratio in steels containing low sulphur levels can be several times higher than in steels containing higher sulphur levels, although the absolute amounts of calcium additions in the low-sulphur-containing steels are less than those of the steels containing higher sulphur levels. A good refining practice in the ladle and an efficient calcium treatment results in the majority of the alumina inclusions being converted to liquid calcium aluminate while most of the sulphur is tied up as CaS. The CaS precipitates on the calcium aluminate to produce the desirable bulls-eye shape.

Improvements of steel properties have been reported for calcium treated steel. These include (i) improvement of mechanical properties especially in transversal and through thickness direction by modifying MnS to undeformed globular (Ca-Mn)S or CaS, (ii) improvement of steel machinability at high cutting by forming protective film on the tool surface that prolongs the life of the carbide tool, (iii) improvement of surface quality and polishability, (iv) minimizing lamellar tearing in large restrained welded structures and the susceptibility of steel to reheat cracking as in the heat affected zones (HAZ) of welds, and (v) improvement of steel castability by preventing or minimizing nozzle clogging.

Herstellungsprozess

- Vergleich von Stahl der Serien 300, 400 und 500

- Inconel vs. Edelstahl

- Auswirkung von Einschlüssen auf die Eigenschaften von Stahl

- Einschlüsse in Stranggussstahl und deren Erkennung

- Eigenschaften und Funktionen von schlagfestem Werkzeugstahl

- Verschiedene Eigenschaften und Sorten von Werkzeugstahl

- Ein Überblick über Werkzeugstahl und seine Anwendungen

- Werkzeugstahl verstehen und wie er hergestellt wird

- Ein Überblick über Werkzeugstahl und seine begleitenden Anwendungen

- Eine Liste der Metalle und Legierungen, die von den Bearbeitungsdiensten von Gunna Engineering abgedeckt werden