Herstellung und Verarbeitung von Rüstungsstahl

Produktion und Verarbeitung von Rüstungsstahl

In der heutigen Umgebung gibt es beschleunigte Bemühungen, leichte Panzerungstechnologien bereitzustellen, die panzerbrechende (AP) Projektile bei reduzierten Flächengewichten abwehren können. Während viele dieser Bemühungen die Anwendung von Metallen mit geringerer Dichte wie Aluminium und Titan beinhalten, ist die Auswahl von Stahllegierungen für viele ballistische und strukturelle Anwendungen weiterhin wettbewerbsfähig, da sie in der Lage sind, Panzerungskomponenten sowohl in kommerziellen als auch in militärischen Einsatzbereichen herzustellen verfügbare Ausrüstung und Personal. Dies ist ein großer Vorteil von Stahllösungen.

Stahl ist trotz seiner hohen Dichte aufgrund seiner Eigenschaften wie Zähigkeit, leichte Verfügbarkeit, niedrige Kosten, Gießbarkeit und Schweißbarkeit usw. das Panzerungsmaterial mit der besten Leistung. Panzerungsstähle sind keine gewöhnlichen Stähle, aber sie haben eine hohe Festigkeit in Kombination mit Härte und Bruch Zähigkeit. Sie werden verwendet, um Objekte während des Kampfes vor Projektilschäden oder Druck zu schützen. Diese Stähle werden im Allgemeinen in Form von warmgewalzten Blechen verwendet, normalerweise bei der Herstellung von gepanzerten Fahrzeugen.

Die Haupteigenschaften des Panzerstahls, wie z. B. Zähigkeit, Härte, gute Ermüdungsfestigkeit, einfache Herstellung und Verbindung sowie relativ geringe Kosten, machen den Stahl zu einem beliebten Material für gepanzerte Fahrzeuge. Die wichtige Anforderung an diesen Stahl ist, dass er die strukturelle Integrität auch bei Minusgraden beibehält, wenn er von überschießenden Artilleriegeschossen getroffen wird. Daher muss dieser Stahl Schlagzähigkeit bei niedriger Temperatur aufweisen. Andere wichtige Erwägungen für die Panzerstahlplatten sind, dass sie modernen Herstellungs- und Konstruktionstechniken zugänglich und leicht schweißbar und in einer Vielzahl von Formen herstellbar sind.

Es ist allgemein bekannt, dass die chemische Zusammensetzung, die Austenitisierungs- und Anlasstemperatur sowie die Korngröße des Stahls seine mechanischen Eigenschaften und damit seine ballistische Leistung beeinflussen. Es wurde auch festgestellt, dass die mechanischen Eigenschaften und die ballistische Leistung von martensitischen Stählen optimiert werden können, indem die chemische Zusammensetzung und die Wärmebehandlungsparameter kontrolliert werden.

Panzerstahl ist im Grunde ein hochfester niedriglegierter Baustahl, der behandelt wurde, um die Eigenschaft einer sehr hohen Beständigkeit gegen Durchdringung zu haben. Diese Eigenschaft wird dem Stahl üblicherweise durch die Wärmebehandlung, üblicherweise durch die thermomechanische Behandlung, verliehen. Es ist allgemein bekannt, dass die Durchdringungsbeständigkeit von Stahl verbessert werden kann, indem seine Texturintensität erhöht wird, die durch thermomechanische Behandlung erhalten werden kann. Die Massenwirksamkeit der Panzerung steigt mit der Härte des Materials. Sehr harte Rüstungen neigen jedoch dazu, spröde zu werden und zu zerbrechen, wenn sie getroffen werden.

Die Hauptlegierungselemente des Panzerstahls sind Nickel (Ni), Chrom (Cr) und Molybdän (Mo). Die Gehalte an Phosphor (P) und Schwefel (S) dieses Stahls sollen sehr gering sein (vorzugsweise weniger als 0,015 % jedes Elements). Auch die gelösten Gase wie Stickstoff (N2), Sauerstoff (O2) und Wasserstoff (H2) sind in diesem Stahl zu gering. Außerdem soll der Stahl ein sehr sauberer Stahl mit einem sehr geringen Gehalt an Einschlüssen sein. Es soll auch frei von Segregation sein.

Stahlpanzer können in vier Hauptgruppen eingeteilt werden. Diese Gruppen sind (i) gewalzte homogene Panzerung (RHA), (ii) Panzerung mit hoher Härte (HHA), (iii) Stahlpanzerung mit variabler Härte und (iv) perforierte Panzerung. Von diesen vier Typen werden RHA-Stähle normalerweise als Benchmark-Material angesehen. RHA-Stahl wurde als herkömmliche Panzerung für leicht gepanzerte Fahrzeuge angesehen. Es ist ein hochwertiger legierter Stahl, der vor der Wärmebehandlung gewalzt wird, um ihm eine optimale Kombination aus Festigkeit und Zähigkeit zu verleihen.

Gewalzter homogener Panzerungsstahl (RHA) ist bei den meisten Panzern weltweit die Standardpanzerung geblieben. Seine niedrigen Kosten, seine Zuverlässigkeit, die Verfügbarkeit einer Produktionsinfrastruktur, die gleichzeitige Verwendbarkeit als Konstruktionsmaterial und seine einfache Herstellung haben es diesem Stahl ermöglicht, seine Spitzenposition zu behaupten. Dieser Panzerstahl wird nach der Wärmebehandlung, bei der gehärtet wird, um den Widerstand gegen das Eindringen von Projektilen zu erhöhen, und anschließend getempert, um ihn zäher zu machen und somit die Energieabsorptionsfähigkeit gegen aufprallende Projektile zu verbessern, weiterhin in der gehärteten martensitischen Mikrostruktur verwendet.

Die HHA-Spezifikation ermöglicht den effizienten Einsatz moderner kontinuierlicher Verarbeitungstechnologien und bietet eine neue Klasse von autotemperierten hochharten Stählen. Panzerstahl mit variabler Härte ist auch als Panzerstahl mit doppelter Härte (DHA) bekannt, der durch Walzverbinden einer Vorderplatte mit hoher Härte mit einer Rückplatte mit geringerer Härte hergestellt wird. Die walzplattierten DHA-Stähle sind komplex herzustellen und weisen bekannte Produktionsbeschränkungen auf. Es wurden Studien durchgeführt, um DHA-Stähle durch Elektroschlacke-Umschmelzverfahren herzustellen, aber die Herstellung von DHA-Stählen ist weiterhin schwierig.

Es werden mehrere Anstrengungen unternommen, um monolithische Panzerstähle mit ultrahoher Härte (UHHA) mit einer Härte von 600 BHN (Brinell-Härtezahl) oder mehr zu entwickeln, und in dieser Richtung wurden bedeutende Fortschritte in der Stahlmetallurgie erzielt. Die verbesserte ballistische Widerstandsfähigkeit von Stahl als Funktion zunehmender Härte ist in der ballistischen Gemeinschaft gut etabliert. Von UHHA-Stählen wird erwartet, dass sie die Abwehr von AP-Geschossen erhöhen, das Panzerungsgewicht reduzieren und die Herstellungsschwierigkeiten beseitigen, die DHA innewohnen.

Abschrecken und Anlassen, definiert als eine Kombination aus Erhitzen und Abkühlen eines Metalls oder einer Legierung, verändert die Mikrostruktur des Stahls und verbessert die Festigkeit, Härte und Zähigkeit der behandelten Materialien. Die Abkühlgeschwindigkeit beim Abschrecken des im austenitischen Bereich liegenden Stahls soll so sein, dass sie den Stahl unter die Ms-Temperatur (Beginn der Martensitbildung) abkühlt. Nachdem die gesamte Mikrostruktur des Stahls in Martensit umgewandelt wurde, erfolgt das Anlassen des Martensits. Während des Anlassprozesses wird die Temperatur des Stahls auf eine Temperatur erhöht, bei der die martensitische Struktur des Stahls angelassen wird. Beim Abschreck- und Anlassprozess während des Warmwalzens der Platte müssen die Endwalztemperaturen und die Abschreck- und Anlassgeschwindigkeiten gesteuert werden, um die optimalen Qualitätsgüten von Stahl mit niedrigem Legierungsgehalt zu erhalten. Die daraus resultierenden Produkte aus niedrig legiertem, vergütetem Stahl bieten den Konstrukteuren gepanzerter Fahrzeuge die Festigkeits-Gewichts-Vorteile und Verschleißfestigkeitseigenschaften, die bei herkömmlichen Stählen normalerweise nicht verfügbar sind.

Herstellungsverfahren für Panzerstähle

Die bei der Herstellung von Panzerplatten verwendete Technologie muss von sehr hoher Qualität sein, da die Anforderungen an Stähle mit hoher Festigkeit und hoher Härte die Notwendigkeit für einen der strengsten Prozesswege diktieren, der für die Herstellung des Stahls verwendet werden muss Teller. Die primäre Stahlherstellung des Panzerstahls kann entweder im Basissauerstoffofen (BOF) oder im Elektrolichtbogenofen (EAF) durchgeführt werden.

Während beim einfachen Sauerstoffofen als Rohstoffe für die Stahlerzeugung hauptsächlich Roheisen (flüssiges Eisen aus einem Hochofen) und Schrott verwendet werden, können beim Elektrolichtbogenofen Schrott, direkt reduziertes Eisen und Roheisen je nach Verfügbarkeit eingesetzt werden. Die Qualität der für die Primärstahlerzeugung verwendeten Rohstoffe muss kontrolliert werden. Im Fall der Verwendung von heißem Metall während der Stahlherstellung ist es wünschenswert, eine Entschwefelung, Entphosphorung und Entsilikonisierung von heißem Metall gemäß den Prozessanforderungen durchzuführen, um niedrige Gehalte an Schwefel, Phosphor und Silizium in der Hitze sicherzustellen Metall. Die Entfernung dieser Elemente aus heißem Metall unterstützt die Qualität der Schlackenbildung während des grundlegenden Sauerstoffstahlherstellungsprozesses. Für die Stahlherstellung verwendeter Schrott muss sauber sein und eine hohe Dichte haben. Außerdem soll der Anteil an Begleitstoffen im Schrott sehr gering sein.

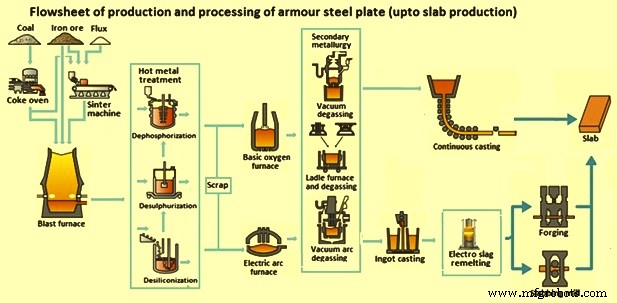

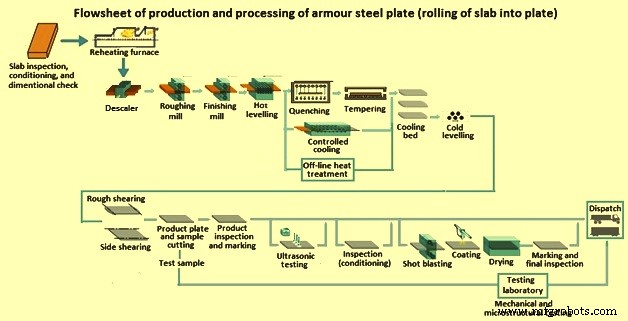

Die Flussdiagramme der Prozesse für die Herstellung und Verarbeitung von Panzerstählen sind in Abb. 1 und Abb. 2 dargestellt. Abb. 1 gibt die Prozesse wieder, die bis zur Stufe der Herstellung von Brammen verwendet wurden, während Abb. 2 die Prozesse des Walzens, der thermischen Verarbeitung und der Inspektion zeigt die Teller.

Abb. 1 Flussdiagramm der Herstellung und Verarbeitung von Panzerstahlplatten (bis hin zur Brammenherstellung)

Abb. 2 Flussdiagramm der Herstellung und Verarbeitung von Panzerstahlplatten (Walzen der Bramme zu Platten)

Herstellung und Gießen des Panzerstahls

Nachdem der flüssige Stahl im Basis-Sauerstoffofen oder im Elektrolichtbogenofen hergestellt wurde, wird er in den sekundären Stahlwerken behandelt. Die Ziele der sekundären Stahlerzeugung umfassen (i) Homogenisierung der chemischen Zusammensetzung und Temperatur des flüssigen Stahls in der Pfanne, (ii) Desoxidation oder Abtötung, was das Entfernen von Sauerstoff bedeutet, (iii) Überhitzungseinstellung, was das Erhitzen oder Abkühlen des flüssigen Stahls auf a Temperatur, die für seinen Strangguss geeignet ist, (iv) Zusätze von Ferrolegierungen und Kohlenstoff mit dem Zweck, Anpassungen in der Chemie des flüssigen Stahls vorzunehmen, (v) Vakuumentgasung des Stahls zur Entfernung von Wasserstoff- und Stickstoffgasen, (vi) Entfernung unerwünschter nichtmetallischer Verbindungen, indem sie in Schlacke eingeschwemmt werden, und (vii) Änderung der Zusammensetzung der verbleibenden Verunreinigungen, um die Mikrostruktur des Stahls zu verbessern. Die sekundäre Stahlherstellung ist notwendig, um die gewünschten mechanischen Eigenschaften des Stahls nach dem Walzen zu erreichen.

Während der Produktion der Panzerungsqualitätsstähle umfassen ein oder mehrere der sekundären Stahlherstellungsverfahren, die normalerweise verwendet werden, Vakuumentgasung, Pfannenofen und Pfannentgasung, Vakuumlichtbogenentgasung und Elektroschlacke-Umschmelzen. Während der sekundären Stahlherstellungsprozesse werden auch das Spülen oder Rühren des flüssigen Stahls zusammen mit dem Einspritzen verschiedener Materialien in die Pfanne zum Homogenisieren und Frischen des flüssigen Stahls durchgeführt. Die sekundäre Stahlerzeugung wird auch für das glatte Gießen des flüssigen Stahls in den Stranggießmaschinen sowie für die Herstellung der soliden Qualität der Brammen benötigt.

Stranggießen von Stahl ist ein Verfahren, bei dem flüssiger Stahl zu einem halbfertigen Stahlprodukt, nämlich einer Bramme (im Fall von Panzerstahl), für das anschließende Walzen im Walzwerk verfestigt wird. Der Vorgang des kontinuierlichen Gießens wandelt den flüssigen Stahl einer gegebenen Zusammensetzung in einen Brammenstrang einer gegebenen Größe durch eine Gruppe von Vorgängen wie Formvorgang, Sprühkühlungszone und Richtzonenvorgang usw. um. Die Dicke der gegossenen Bramme ist zu so sein, dass während des Walzens des Blechs eine minimale Reduktion stattfindet.

Die Hauptausrüstung einer Stranggießmaschine besteht aus (i) Pfannenrevolver zusammen mit Revolver-Wägesystem und Pfannenabdeckungsmanipulator, (ii) Tundish und Tundish-Wagen mit Tundish-Wägesystem, Tundish-Vorwärmer und Trockner, (iii) Kokille und Kokillenoszillation zusammen mit Kokillenspiegelregelung und elektromagnetischem Rührer, (iv) Sekundärkühlung bestehend aus Strangkühlung, Strangrückhaltung und -führung, (v) Abzugs- und Richteinheit, (vi) Kaltstrang, Kaltstrangparken und Kaltstrangtrennwalzeneinheit, (vii) Andruckrolle und Brennerabschalteinheit, (viii) Produktidentifikationssystem und (ix) Rollgang und Produktaustragssystem, bestehend aus Kühlbett, Rollgang und Austragsgitter.

Beim Gießen der niedriglegierten Panzerstähle liegt die Betonung auf der Herstellung sauberer Stähle. Außerdem werden höhere Anforderungen an die Mikrostruktur und die Zusammensetzungshomogenisierung des Gussprodukts gestellt. Die chemische Zusammensetzung, die Erstarrungsbedingungen und die Art des flüssigen Stahlflusses in der Kokille beeinflussen die Oberflächenqualität und die innere Struktur des Gussprodukts. Die Anwendung der Technik des elektromagnetischen Rührens (EMS) fördert die Bildung einer gleichachsigen Kristallzone im Strang. Es bewirkt die Verfeinerung des Erstarrungsgefüges, die Verringerung des Gehalts an Einschlüssen und die Verbesserung der Qualität der Oberfläche, des Untergrunds und der inneren Struktur der gegossenen Bramme.

Die Brammen für die Panzerstähle können auch auf dem Weg des Elektroschlacke-Umschmelzens, Gießens in breite Barren und anschließendes Schmieden der Barren zu Brammen hergestellt werden. Da beim Blockgießen mit fortschreitender Erstarrung des flüssigen Stahls Kohlenstoffausscheidungen in Erstarrungsrichtung erfolgen, besteht die Notwendigkeit für den Prozess des Elektroschlacke-Umschmelzens. Dieser Weg erhöht jedoch die Herstellungskosten der Brammen. Dieser Produktionsweg ist hauptsächlich für geringe Kapazitäten geeignet. Da die Brammen außerdem durch Schmieden hergestellt werden, haben sie eine solide innere Struktur.

Moderne Brammen-Stranggießanlagen, die mit allen Arten von Steuerungen vom Pfannendrehturm bis zum Gießproduktaustrag ausgestattet sind, produzieren normalerweise sehr solide Brammen, die praktisch keine Oberflächen- und Untergrundfehler aufweisen. Aufgrund der Bedeutung der Panzerstähle werden die Brammen jedoch nach dem Abkühlen einer Sicht-, Magnaflux- und Ultraschallprüfung unterzogen, um mögliche Oberflächen-, Unteroberflächen- und innere Defekte zu identifizieren. Die inneren Defekte in stranggegossenen Brammen können sich stark auf die Leistung des Stahls während der thermomechanischen Verarbeitung und/oder die mechanischen Eigenschaften des Endprodukts auswirken. Daher ist es wichtig, die Defekte zu identifizieren, zu quantifizieren und zu charakterisieren. Die Charakterisierung der Defekte umfasst die Dichte, Verteilung, Art und Lage der Anomalien.

Die Inspektion hilft bei der Trennung der gegossenen Brammen in drei Kategorien, nämlich (i) erstklassige Brammen, die zum Walzen geschickt werden können, (ii) Brammen mit geringfügigen Oberflächenfehlern, die entweder durch Flämmen oder Schleifen entfernt werden können, um sie für das Walzen geeignet zu machen und (iii) Brammen mit inakzeptablen Oberflächenfehlern und inneren Defekten, die zum Walzen zurückgewiesen und zum Umschmelzen verschrottet werden.

Walzen von Brammen im Grobblechwalzwerk

Die Brammen werden nach der Inspektion in einem Wiedererwärmungsofen auf Temperaturen von etwa 1150 °C bis 1200 °C erhitzt, was für die plastische Verformung von Stahl und damit für das Walzen des Stahls im Walzwerk geeignet ist. Der Hubbalken-Wiederwärmofen wird bevorzugt, da er energieeffizient ist und eine gleichmäßige Erwärmung der Brammen sicherstellt. Der Wärmofen muss über alle Einrichtungen zur Abwärmenutzung verfügen. Es ist auch mit den für die Regelung der Brammentemperatur erforderlichen Verbrennungsregelungen sowie anderen für seinen effizienten Betrieb erforderlichen Regelungen auszustatten.

Die erwärmte Bramme wird dann in einem Plattenwalzwerk gewalzt. Das Grobblechwalzwerk ist normalerweise ein Quarto-Reversierwalzwerk mit entweder einer Konfiguration mit einem Gerüst oder mit einer Konfiguration mit zwei Gerüsten. Das Walzgerüst hat normalerweise angebrachte Stauchwalzen zum Steuern der Blechbreite. Bleche werden im Allgemeinen in dem Umkehrwalzgerüst auf die vorgeschriebene Dicke gewalzt (d. h. wiederholtes Hin- und Herbewegen des Blechs durch das Walzgerüst), während der Spalt zwischen der oberen und der unteren Walze schrittweise verringert wird, und erfordert im Allgemeinen eine Anzahl von Rollpässe. Der Vorgang des Durchführens einer Platte durch den Walzspalt wird als Durchlauf bezeichnet, und das Ausmaß der Reduzierung der Blechdicke in jedem Durchlauf wird als Walzreduzierung bezeichnet. Die Dickenreduzierung beim Walzen wird auf mehrere Walzstiche verteilt. Der Prozess, durch den die Anzahl der Stiche und die Walzreduktion in jedem Stich von der Brammendicke zur Produktdicke bestimmt werden, ist der Zeitplan für die Walzstiche. Die Endwalztemperatur beeinflusst die Anzahl der erforderlichen Stiche aufgrund der Materialeigenschaften, wobei das kühlere Material härter wird.

Bei Produkten mit normaler Dicke (z. B. Flachbleche) wird die gleiche Dicke über die gesamte Länge erreicht, indem das Walzwerk so gesteuert wird, dass sich der Spalt zwischen der oberen und der unteren Walze während eines Walzstichs nicht ändert.

Die Walzanfangs- und Walzendtemperaturen bestimmen die Prozessstabilität, wobei kühleres Material mehr Walzkraft benötigt als das heißere. Daher kann ein dünnes Blech, das eine höhere Abkühlgeschwindigkeit als ein dickes Blech hat, den Walzprozess instabil machen, insbesondere für Bleche mit geringer Dicke, bei denen der Temperaturabfall hoch ist.

Walzgerüste und Blechkühlungen sowie alle nachfolgenden Walzwerksabschnitte müssen so ausgelegt sein, dass hochfeste Bleche hergestellt und zu Endprodukten höchster Qualität verarbeitet werden können

Das Herunterschrauben und die automatische Spaltsteuerung sind die Hauptteile des Walzwerks, um den Walzspalt entsprechend der eingestellten Dicke einzustellen. Jede der Plattengrößen hat ihre eigene Berechnung des Stichplans, einschließlich des entsprechenden Walzspalts, der Walzkraft und des Walzmoduls.

Für das Walzen des dünnen Blechs muss das Blechwalzwerk mit Einrichtungen zur automatischen Formsteuerung, Ebenheitssteuerung und Dickensteuerung ausgestattet sein. Das Walzen der dünnen Bleche erfordert im Allgemeinen zwei Gerüste, wobei das Fertiggerüst den letzten Durchlauf gibt. Außerdem wird ein Online-Messgerät für die Dickenmessung benötigt.

Das gewalzte Blech wird einem Richten in einer Warmrichtmaschine unterzogen, bevor es in den Thermobehandlungsabschnitt eintritt, und in einer Kaltrichtmaschine nach dem Thermobehandlungsabschnitt. Eine gute Ebenheit einer Stahlplatte ist erwünscht, da Ebenheit während des Abkühlvorgangs den Abstand des Wassers zum Auftreffen auf die Stahlplatte und den Wasserfluss auf der Stahlplatte beeinflusst. Die Funktion der vor der Kühlanlage installierten Warmrichtmaschine besteht darin, die Stahlplatte vor dem Kühlen zu glätten. Andererseits soll die nach dem Wärmebehandlungsbereich installierte Kaltrichtmaschine das Blech glätten, um die durch das Abkühlen verschlechterte Form für eine einfache Übertragung auf den nachfolgenden Prozess zu korrigieren.

Während des Walzens des Panzerstahls wird die Fertigwalztemperatur auf einen niedrigeren Wert eingestellt als im Fall herkömmlicher warmgewalzter Bleche. Dies bedeutet, dass während des Walzvorgangs manchmal Wartezeiten für die Temperaturanpassung erforderlich sind, und die Wartezeit wird bei dickeren Produkten tendenziell länger.

Der Abschnitt Thermobehandlung ist bei der Herstellung und Verarbeitung des Panzerstahls sehr wichtig, da die endgültigen Eigenschaften des Stahls während der Verarbeitung der Platte in diesem Abschnitt erhalten werden. Um den Anforderungen bei der Herstellung von Panzerstählen gerecht zu werden, werden drei Ansätze verfolgt.

Beim ersten Ansatz wird die Thermobehandlung außerhalb des Blechwalzwerks durchgeführt. Bei diesem Ansatz wird das Blech auf eine gewünschte Temperatur im Austenisierungsbereich erwärmt. Die Heizungssteuerung ist wichtig, um das Kornwachstum zu vermeiden. Nachdem die Platte eine homogenisierte austenitische Struktur erreicht hat, wird sie mit Wasser bei einer vorbestimmten Abkühlungsgeschwindigkeit abgeschreckt, um eine martensitische Stahlstruktur zu erhalten. Der abgeschreckte Stahl wird dann bei niedriger Temperatur angelassen, um die gewünschten Eigenschaften zu erreichen.

Beim zweiten Ansatz wird der gewalzte Stahl unmittelbar nach dem Walzen der beschleunigten Kontrollkühlung unterzogen. Dabei wird das martensitische Gefüge vermieden und ein sehr feinkörniges bainitisches Gefüge angestrebt. Bei diesem Ansatz kann keine sehr hohe Härte im Stahl erreicht werden, aber der Stahl erhält eine hohe Festigkeit bei gleichzeitig guter Zähigkeit.

Beim dritten Ansatz werden die Abschreck- und Anlassvorgänge unmittelbar nach dem Walzen online durchgeführt. Bei diesem Ansatz wird das Erhitzen des Blechs eliminiert, aber bei diesem Ansatz müssen entweder die Walzgeschwindigkeit des Blechs im Walzwerk und die Abschreck- und Anlasszeiten übereinstimmen, oder andernfalls muss ein Vorgang warten, bis der andere Vorgang abgeschlossen ist . Auch sind für die Kontrolle der Thermoprozessparameter geeignete Kontrollen mit großzügigem Einsatz von Pyrometern vorzusehen. Weiterhin soll der Thermoprozessbereich durch ein Kontrollsystem zur effektiven Kontrolle der Eigenschaften der Panzerplatten eng mit den Walzvorgängen verknüpft werden.

Klemmrollen während der Abschreck- und Anlassvorgänge haben die Funktion, die Stahlplatte dazwischen zu halten, ein gleichmäßiges Abkühlen/Erhitzen zu fördern, indem sie die Plattenverformung während des Abkühlens/Erhitzens unterdrücken, die Plattenform verbessern und Kühlzonen sichern. Beim Abschrecken der Stahlplatten variieren die Endkühltemperatur und die Kühlzeit stark in Abhängigkeit von der Größe und dem angestrebten Material. Daher wird es notwendig, die Länge der Kühlzone der Kühlausrüstung anzupassen. Die Quetschrollen bestimmen den Kühlwasserstrom stromabwärts der Kühlzone, wodurch eine ungleichmäßige Kühlung aufgrund von Wasseransammlungen auf der Stahlplatte außerhalb der Kühlzone verhindert wird, wodurch die Kühlzone von der Nichtkühlzone getrennt wird.

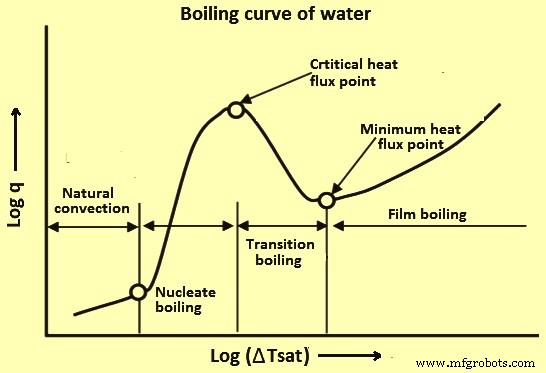

Die Wasserabschreckeinheit muss richtig ausgelegt werden, da sie von der Siedekurve des Wassers beeinflusst wird. Die Kühlkapazität von Wasser beim Kühlen einer Stahlplatte bei hoher Temperatur zeigt ein charakteristisches Verhalten, das durch die sogenannte Siedekurve (in Abb. 3) ausgedrückt wird. Im Hochtemperaturbereich besteht zwischen der Stahlplatte und dem Wasser ein Dampfdampffilm, der einen als Filmsieden bezeichneten Zustand verursacht, und trotz der hohen Temperatur in dem Bereich wird die Kühlkapazität etwas geringer. Wenn die Temperatur der Stahlplatte sinkt, beginnt der Kontakt von Wasser mit der Stahlplatte, und wenn die Temperatur der Stahlplatte weiter sinkt, dehnt sich die Kontaktfläche des Wassers mit der Stahlplatte aus und der Kühlzustand tritt in den Übergangssiedebereich ein, wo der Kühlleistung steigt. Wenn die Temperatur der Platte weiter sinkt, geht der Kühlzustand in den Blasensiedebereich über, wo erzeugte Blasen eine Hauptrolle spielen. Beim Abkühlen der Stahlplatten ist das Abkühlen im Übergangssiedebereich entscheidend. Wenn in diesem Bereich die Kühlkapazität zusammen mit der Abnahme der Plattentemperatur zunimmt, wird eine ungleichmäßige Temperaturverteilung innerhalb einer Stahlplatte, die sich in der früheren Kühlung entwickelt hat, vergrößert und die Endkühltemperatur variiert auch für jede Stahlplatte.

Abb. 3 Siedekurve von Wasser

Die Wasserabschreckeinheit muss richtig ausgelegt werden, da sie von der Siedekurve des Wassers beeinflusst wird. Die für die Wasserabschreckeinheit erforderlichen Funktionen sind breit gefächert, um eine schnelle Kühlfähigkeit zu haben. Daher ist die Einheit mit vielen Sprühdüsen auszustatten, da sie einen hohen Wasserdurchsatz für eine gleichmäßige schnelle Abkühlung der breiten Platte benötigt. Auch ist unter den Betriebsbedingungen und je nach angestrebter Qualität des Stahlblechs die Endkühltemperatur (Mf-Temperatur) irgendwo im Übergangssiedebereich einzustellen.

Nachdem die Platte der erforderlichen Thermobehandlung unterzogen wurde, um die gewünschten Eigenschaften von Festigkeit, Härte und Zähigkeit zu erreichen, wird die Stahlplatte erneut in einer Richtmaschine gerichtet und dann den Endbearbeitungsaktivitäten wie Scheren und Schneiden, Probenschneiden, Testen und Inspektion unterzogen und falls erforderlich werden Kugelstrahlen und Beschichten und Färben durchgeführt, wie im Flussdiagramm gezeigt. Die Platte wird vor dem Versand einer Endkontrolle unterzogen.

Bei der Prüfung sind alle nach Norm erforderlichen Prüfungen durchzuführen, um sicherzustellen, dass die Bleche hinsichtlich Abmessungen, Maßtoleranzen, Gefüge, Festigkeit, Härte und Zähigkeit den in der Norm festgelegten Werten entsprechen. Das Walzwerkslabor ist mit allen erforderlichen Prüf- und Inspektionseinrichtungen auszustatten, damit die erforderlichen Prüfungen und Inspektionen der gewalzten Bleche durchgeführt werden können.

Herstellungsprozess

- Mar-Bal und EnterpriseIQ

- Einschlüsse in Stranggussstahl und deren Erkennung

- Einschlüsse in der Stahl- und Sekundärstahlerzeugung

- Einschlüsse, Einschlusstechnik und saubere Stähle

- Ökobilanz und Nachhaltigkeit von Stahl

- Wiedererwärmungsöfen und ihre Typen

- Arten von Edelstahl und Edelstahlsorten

- Verschiedene Eigenschaften und Sorten von Werkzeugstahl

- Werkzeugstahl verstehen und wie er hergestellt wird

- Präzisionsspindel und Präzisionsbearbeitung