Stickstoff in Stählen

Stickstoff in Stählen

Stickstoff liegt in Stahl in zwei Formen vor, nämlich (i) in atomarer Form als Zwischengitterstickstoff oder als instabile und leicht lösliche Nitride, z. Fe4N etc. und (ii) in Form von stabilen Nitriden. In atomarer Form ist es als aktiver oder freier Stickstoff in Stahl bekannt. Bei mikrolegierten Stählen z.B. Bei hochfesten niedriglegierten Stählen (HSLA) verbindet sich ein Teil oder der gesamte interstitielle Stickstoff mit Legierungselementen (V, Ti oder AI) und bildet stabile Nitride im Stahl. Beide Formen von Stickstoff haben einen starken Einfluss auf die Eigenschaften von Stahl.

Stickstoff als Legierungselement in Eisenbasislegierungen ist seit Beginn dieses Jahrhunderts bekannt und wurde in den letzten Jahrzehnten eingehend untersucht. Allerdings sind Stickstoffstähle bisher nicht weit verbreitet. Der Grund für die vergleichsweise enge industrielle Anwendung liegt in der alten Skepsis der Kunden gegenüber Stickstoff als versprödendem Element in ferritischen Stählen, einigen technischen Problemen beim Einbringen von Stickstoff in Stahl und der unzureichenden Kenntnis der physikalischen Natur der Stickstoffeffekte in Eisen und seine Legierungen.

Die Rolle von Stickstoff in Stahl wurde viele Jahre praktisch ignoriert. Von Bessemer-Konvertern hergestellte Stähle, bei denen Luft durch den flüssigen Stahl geblasen wurde, Stahl hatte einen erheblichen Stickstoffgehalt. Mit der Einführung der Sauerstoffstahlherstellung wurden die Auswirkungen von Stickstoff auf den Stahl offensichtlich, und dies führte zu verschiedenen großen Untersuchungen über die Rolle von Kohlenstoff und Stickstoff auf dem Stahl, die in den 1950er und 60er Jahren durchgeführt wurden.

Stickstoff ist in allen handelsüblichen Stählen vorhanden. Da die Gehalte an Stickstoff normalerweise gering sind und seine Analyse aufwendig und teuer ist, wird seine Existenz selbst in den in den Normen angegebenen Stahlspezifikationen im Allgemeinen ignoriert. Ob als Restelement vorhanden oder absichtlich als Legierungselement hinzugefügt, die Auswirkungen von Stickstoff in Stahl sind jedoch erheblich. Zusammen mit Kohlenstoff ist es für die diskontinuierliche Streckgrenze verantwortlich, die die Spannungs-Dehnungs-Kurve für kohlenstoffarme Stähle charakterisiert. Die für diese Streckgrenze verantwortliche Versetzungsverankerung trägt auch zur charakteristischen Ermüdungsgrenze dieser Stähle bei.

Stickstoff wird normalerweise als unerwünschte Verunreinigung angesehen, die in Stählen Versprödung verursacht. Stickstoff wurde lange Zeit als in der gleichen Kategorie wie bestimmte unerwünschte Restelemente im Stahl angesehen, die normalerweise für die Eigenschaften des Stahls schädlich sind. Es wurde angenommen, dass der hoch stickstoffhaltige Stahl einer Dehnungsalterung mit einer Verschlechterung seiner Plastizität mit der Zeit unterliegt. Kürzlich wurde festgestellt, dass Stickstoff einen signifikanten Einfluss auf die mechanischen Eigenschaften, die Phasenstabilität, das Korrosionsverhalten und die Oxidationsbeständigkeit hat. Stickstoff kann auch mit Titan und Aluminium in flüssigem Stahl reagieren und Nitrideinschlüsse erzeugen, die die Oberfläche des Stahls beschädigen und die Qualität des Endprodukts beeinträchtigen können. Stickstoff erzeugt eine deutliche (interstitielle feste Lösung) Verfestigung, wenn er in die Oberfläche des Stahls diffundiert, ähnlich der Verfestigung, die beim Einsatzhärten (Nitrieren) beobachtet wird. In Kombination mit Aluminium ergibt es eine feine Körnung.

Stickstoffaufnahme bei der Stahlherstellung

Der Stickstoffgehalt von Stahl kann aus mehreren Quellen stammen. Die Hauptquelle für Stickstoff hängt vom Stahlherstellungsverfahren ab. Zu den verschiedenen Stickstoffquellen, die während des Stahlherstellungsprozesses existieren, gehören Roheisen, Schrott, Roheisen, DRI/HBI, Kalk, Koks/Kohle, Ferrolegierungen, verunreinigter Stickstoff in Sauerstoff und der als Rührgas verwendete Stickstoff. Die Stickstoffaufnahme aus der Atmosphäre kann während verschiedener Stadien der Stahlherstellung erfolgen. Typische Stickstoffgehalte einiger Stickstoffquellen sind in Tab. 1 angegeben.

| Tab 1 Stickstoffgehalt einiger Inputmaterialien | |||

| Sl. Nr. | Stickstoffquelle | Einheit | Wert |

| 1 | Heißes Metall | ppm | 55-65 |

| 2 | Schrott | ppm | 30-120 |

| 3 | DRI/HBI | ppm | 20-30 |

| 4 | Roheisen | ppm | 20-30 |

| 5 | Koks / Kohle | ppm | 5.000–10.000 |

| 6 | Sauerstoff | ppm | 30–200 |

| 7 | Luft | % | 79 |

| 8 | Unteres Rührgas | ||

| 8a | Stickstoff | % | Größer als 99,9 |

| 8b | Argon | ppm | Weniger als 30 |

| 9 | Kalk | ppm | 400 |

Die Faktoren, die den Stickstoffgehalt von Stahl beeinflussen, sind (i) die Zusammensetzung der Schmelze, (ii) der Partialdruck des Stickstoffs in den mit der Schmelze in Kontakt stehenden Gasen oder das Stickstoffpotential der Schlacke, (iii) die Dauer der Kontakt zwischen der Atmosphäre und dem flüssigen Stahl, (iv) die Temperatur des flüssigen Stahls und (v) Stickstoffzusätze.

Alle Stähle enthalten etwas Stickstoff, der als Verunreinigung oder als absichtlicher Legierungszusatz in den Stahl gelangen kann. Die Menge an Stickstoff in Stählen hängt normalerweise von dem Restgehalt ab, der durch die Stahlherstellungsprozesse entsteht, oder von der Menge, die bei beabsichtigter Zugabe angestrebt wird. Es gibt signifikante Unterschiede in den Reststickstoffgehalten in Stählen, die aus den beiden wichtigsten Stahlherstellungsprozessen hergestellt werden. Ein einfaches Sauerstoff-Stahlherstellungsverfahren führt normalerweise zu einem geringeren Reststickstoff in Stählen, typischerweise im Bereich von 30 ppm bis 70 ppm, während ein elektrisches Stahlherstellungsverfahren zu einem höheren Reststickstoff führt, typischerweise im Bereich von 70 ppm bis 110 ppm. Einigen Stählen (z. B. vanadiumhaltigen Stählen) wird Stickstoff zugesetzt, um ausreichend Stickstoff für die Bildung von Nitrid bereitzustellen, um eine höhere Festigkeit zu erreichen. In solchen Stählen kann der Stickstoffgehalt auf 200 ppm oder mehr ansteigen.

Stickstoff kann in Stahl entweder als ungebundener „freier“ Stickstoff (manchmal als Gitterstickstoff bezeichnet) oder chemisch mit anderen Elementen in Form von Nitriden oder Carbonitriden verbunden vorliegen. Die Reckalterungseffekte sind auf freien Stickstoff zurückzuführen, weshalb dieser aus stickstoffarmen Stählen entfernt werden kann, indem starke Nitridbildner wie Titan hinzugefügt werden, die freien Stickstoff binden und dessen Migration zu Stellen um Versetzungen herum verhindern. Dies ist jedoch kein geradliniges Phänomen. In grobkörnigem Weichstahl mit niedrigem Stickstoffgehalt, der im Temperaturbereich von 200 °C bis 300 °C gedehnt wird, bilden sich neue Versetzungen mit einer solchen Geschwindigkeit, dass ein Nachgeben wiederholt auftritt, was durch einen Spannungsabfall ohne vorherigen Anstieg belegt wird, dieses Phänomen jedoch nicht treten in einem ähnlichen Stahl mit einem hohen Gehalt an freiem Stickstoff auf. Dies liegt daran, dass in Stahl mit niedrigem Stickstoffgehalt nicht genügend Stickstoff vorhanden ist, um die sich neu bildenden Versetzungen sofort einzuschließen, während in Stahl mit hohem Stickstoffgehalt die Versetzungen während ihrer Bildung eingeschlossen werden und eingeschlossen bleiben. Dies spiegelt sich in der größeren Kaltverfestigungsfähigkeit des hochstickstoffhaltigen Stahls wider.

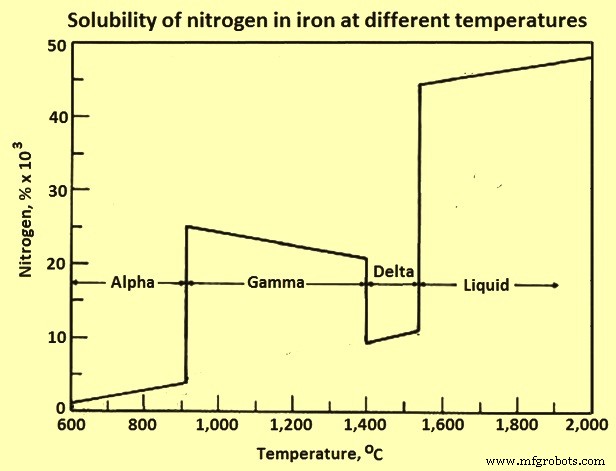

Abb. 1 Löslichkeit von Stickstoff in Eisen

Stickstoff ist ein starker Austenitstabilisator, und die Streckgrenze und Zugfestigkeit stickstoffhaltiger Stähle steigen mit zunehmendem Stickstoffgehalt ohne nachteilige Auswirkungen auf die Duktilität. Die Geschwindigkeit des Ermüdungsrisswachstums nimmt mit zunehmendem Stickstoffgehalt ab, während die Kriechfestigkeit durch die Zugabe von Stickstoff erhöht wird.

Stickstoff im flüssigen Stahl liegt in Form einer Lösung vor. Während der Erstarrung des Stahls beim Stranggießen können drei stickstoffbezogene Phänomene auftreten. Diese sind (i) Bildung von Gasblasen, (ii) Ausfällung einer oder mehrerer Nitridverbindungen und (iii) Verfestigung von Stickstoff in interstitieller fester Lösung. Die maximale Löslichkeit von Stickstoff in flüssigem Eisen liegt bei etwa 450 ppm und bei Umgebungstemperatur unter 10 ppm (Abb. 1). Das Vorhandensein erheblicher Mengen anderer Elemente in flüssigem Eisen beeinflusst die Löslichkeit von Stickstoff. Hauptsächlich das Vorhandensein von gelöstem Schwefel und Sauerstoff begrenzt die Absorption von Stickstoff, da sie oberflächenaktive Elemente sind.

Stickstoff- und Stahleigenschaften

Stickstoff kann die Stahleigenschaften entweder nachteilig oder vorteilhaft beeinflussen, abhängig von (i) dem Vorhandensein anderer Elemente im Stahl, (ii) der Form und Menge des Stickstoffs und (iii) dem gewünschten Verhalten des Stahls. Normalerweise benötigen die meisten Stähle Stickstoff auf dem Mindestniveau. Ein hoher Stickstoffgehalt kann zu (i) inkonsistenten mechanischen Eigenschaften in warmgewalzten Stählen, (ii) Versprödung der Wärmeeinflusszone (HAZ) von geschweißten Stählen und (iii) schlechter Kaltumformbarkeit führen. Insbesondere Stickstoff kann zu Dehnungsalterung und verringerter Duktilität von kaltgewalzten und geglühten aluminiumberuhigten (LCAK) Stählen mit niedrigem Kohlenstoffgehalt führen.

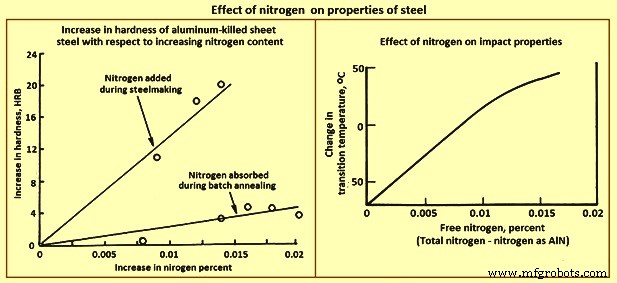

Einfluss auf die Härte von Stahl – Härte ist der Widerstand eines Materials gegen Oberflächeneindrücke. Die Härte des Stahls steht in linearem Zusammenhang mit dem Stickstoffgehalt. Sie steigt mit zunehmendem Stickstoffgehalt (Abb. 2). Während der Stahlherstellung aufgenommener Stickstoff geht in die Festigung der interstitiellen festen Lösung und Kornverfeinerung ein, die beide die Härte erhöhen. Weiterhin zeigt die Figur, dass Stickstoff, der während des Stahlherstellungsprozesses aufgenommen wird, einen bedeutenderen Einfluss hat als der, der während des Glühens in einer stickstoffreichen Atmosphäre aufgenommen wird. Stickstoff, wie Kohlenstoff, führt in Lösung als Zwischengitterstoff in Stahl zu einer Erhöhung der Härte und Streckgrenze im Temperaturbereich von 100 °C bis 200 °C und einer entsprechenden Abnahme der Zähigkeit.

Abb. 2 Wirkung von Stickstoff auf die Eigenschaften von Stahl

Auswirkung auf die Schlagfestigkeit – Die Fähigkeit von Stahl, Stoßbelastungen standzuhalten, wird als Zähigkeit bezeichnet. Sie wird quantifiziert, indem die Energiemenge gemessen wird, die von einem Teststück mit bekannten Abmessungen vor seinem Bruch absorbiert wird. Es wird auch analysiert, indem der Bruchmechanismus beim Aufprall über einen Bereich von Temperaturen bestimmt wird. Mit abnehmender Temperatur ändert sich die Bruchart von faserig / duktil zu kristallin / spröde. Diese willkürliche Temperatur wird als Übergangstemperatur von „duktil zu spröde“ (DBTT) bezeichnet. Je niedriger die Übergangstemperatur ist, desto besser sind die Schlageigenschaften, da das Versagen aufgrund eines duktilen Bruchs weniger katastrophal ist als ein sprödes Versagen. Abb. 2 zeigt, dass mit zunehmendem freien Stickstoff auch die Übergangstemperatur zunimmt, was bedeutet, dass die Zähigkeit abnimmt. Dies liegt an der Verfestigung der festen Lösung. Kleine Mengen an Stickstoff, die als Präzipitate vorhanden sind, wirken sich günstig auf die Schlageigenschaften aus. Nitride von Aluminium, Vanadium, Niob und Titan führen zur Bildung von feinkörnigem Ferrit. Eine feinere Körnung senkt die Übergangstemperatur und verbessert die Zähigkeit. Daher ist es notwendig, nicht nur den Stickstoffgehalt, sondern auch seine Form zu kontrollieren, um die Schlageigenschaften zu optimieren.

Stickstoff erhöht die Stoßübergangstemperatur; (ITT) in Charpy-Tests und hohe Gehalte an ungebundenem Stickstoff können zu einer Änderung der Bruchenergie führen, die über Raumtemperatur auftritt, mit einer daraus resultierenden Änderung von duktilem zu sprödem Verhalten. In reinem raumzentriertem Eisen hat sich gezeigt, dass sich Stickstoff an den Korngrenzen ablagert und dass diese Abscheidung zu interkristalliner Versprödung führen kann. Dieser Mechanismus tritt wahrscheinlich bei Stählen auf, da beruhigte Stähle, bei denen Stickstoff durch Silizium oder Aluminium gebunden ist, verbesserte Schlagzähigkeitseigenschaften im Vergleich zu umrandeten oder halbberuhigten Stählen aufweisen. Es hat sich gezeigt, dass Zusätze von Titan und Aluminium in 8 % Manganstahl die DBTT vermutlich durch Bindung von freiem Stickstoff reduzierten, aber auch die Härte sowohl im luftgekühlten als auch im wasserabgeschreckten Zustand verringerten.

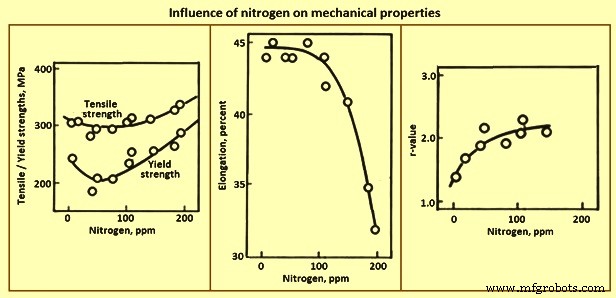

Auswirkung auf mechanische Eigenschaften – Die Wirkung von Stickstoff auf die mechanischen Eigenschaften ist das Ergebnis von (i) interstitieller Mischkristallverfestigung durch freien Stickstoff, (ii) Ausscheidungsverfestigung durch Aluminium und andere Nitride und (iii) Kornverfeinerung aufgrund der Anwesenheit von Nitridausscheidungen. Bild 3 zeigt, dass die Festigkeit von LCAK-Stählen mit zunehmendem Stickstoffgehalt leicht abnimmt und dann wieder zunimmt. Umgekehrt nimmt die Dehnung ab und der r-Wert steigt mit zunehmendem Stickstoff. Der r-Wert ist das durchschnittliche Verhältnis der Breiten- zur Dickendehnung von Streifenzugproben, die in verschiedenen Orientierungen getestet wurden. Es ist ein inverses Maß für die Formbarkeit. Daher führt ein hoher Stickstoffgehalt zu einer schlechten Umformbarkeit von LCAK-Stählen.

Abb. 3 Einfluss von Stickstoff auf die mechanischen Eigenschaften

Auswirkung auf die Bruchzähigkeit – Stickstoff kann eine deutlich destruktive Rolle bei der Bruchzähigkeit von Baustählen spielen. Kleine Änderungen im Stickstoffgehalt erzeugen signifikante Variationen in der Bruchmodus-Übergangstemperatur dieser Stähle. Diese Schwankungen werden durch Folgeänderungen in ausgeschiedenen Nitriden, damit verbundene Änderungen in der Korngröße und die Wechselwirkung zwischen Stickstoff und Mangan erschwert.

Auswirkung auf die Stammalterung – Dehnungsalterung ist ein ertragsabhängiges Phänomen und wird bei Temperaturen unter 150 °C durch Stickstoff und oberhalb dieser Temperatur durch Kohlenstoff verursacht. Die Wirksamkeit von Kohlenstoff und Stickstoff bei der Erzeugung von Dehnungsalterung ist eine Funktion (i) ihrer Löslichkeiten in Ferrit, (ii) ihrer Diffusionskoeffizienten und (iii) der Schwere, mit der sie jeweils Versetzungen blockieren. Der Hauptunterschied zwischen Kohlenstoff und Stickstoff ergibt sich aus ihren stark unterschiedlichen Löslichkeiten in Ferrit.

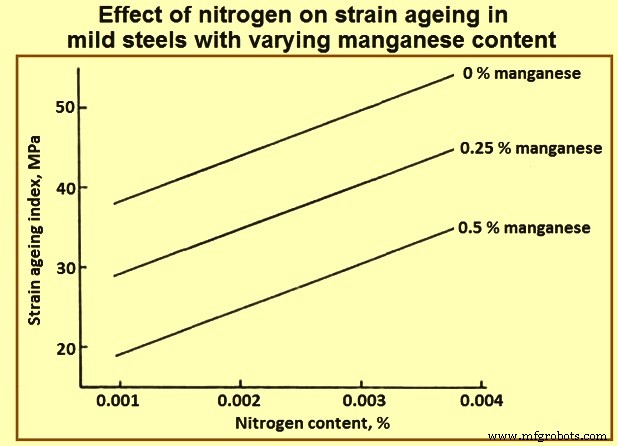

Dehnungsalterung tritt in Stählen aufgrund von Zwischengitteratomen (hauptsächlich Stickstoff) auf, nachdem sie plastisch verformt wurden. Nach der Verformung segregiert der Stickstoff zu Versetzungen, was bei weiterer Verformung zu einem diskontinuierlichen Nachgeben führt. Die Dehnungsalterung führt nicht nur zu einer erhöhten Härte und Festigkeit bei gleichzeitiger Verringerung der Duktilität und Zähigkeit, sondern auch zum Auftreten von „Dehnerspannungen“ auf der Oberfläche des verformten Materials. Duckworth und Baird haben ein Maß für die Dehnungsalterung entwickelt, das als „Strain-Aging-Index“ bezeichnet wird. Dies basiert auf einer empirischen Gleichung zur Berechnung des Anstiegs der Fließspannung, wenn verformtes Material 10 Tage lang bei Raumtemperatur gehalten wird. Abb. 4 zeigt, dass eine Erhöhung des Stickstoffgehalts zu einem höheren Fleckalterungsindex und damit zu einer größeren Neigung zu Oberflächendefekten führt.

Abb. 4 Wirkung von Stickstoff auf den Dehnungsalterungsindex von Baustahl

Es ist die Auswirkung auf die Streckgrenze, die bei vielen kommerziellen Stahlanwendungen dazu geführt hat, dass Stickstoff aufgrund des Phänomens der Dehnungsalterung einfach als „unerwünschter Reststoff“ angesehen wird. Dehnungsalterung ist das Wiedererscheinen einer Streckgrenze in Stahl, der zuvor über die Streckgrenze hinaus in den plastischen Bereich verformt wurde. Die aktuelle Interpretation für dieses Phänomen wurde erstmals 1948 von Cottrell und Bilby vorgebracht. Sie befassten sich speziell mit Kohlenstoff, wiesen jedoch darauf hin, dass die Argumente „mit sehr geringen Änderungen“ auf Stickstoff angewendet werden könnten. Stickstoff und in geringerem Maße Kohlenstoff diffundieren allmählich zu den bevorzugten Stellen um die neuen Versetzungen herum, die sich gebildet haben, als der Stahl anfänglich nachgab . Normalerweise tritt es erst auf, nachdem der Stahl mehrere Wochen oder Monate bei Raumtemperatur gelagert wurde, aber selbst ein kleiner Temperaturanstieg kann die Diffusion erheblich beschleunigen und diese Zeit verkürzen. Infolgedessen wurde viel an der Herstellung von Stählen ohne Einlagerungsstellen gearbeitet, so dass heute Massenstähle mit weniger als 20 ppm Stickstoff routinemäßig für den Einsatz im Automobilsektor für gepresste Karosserie- und Fahrwerkskomponenten hergestellt werden.

Stickstoff verursacht im Allgemeinen aufgrund seiner höheren Löslichkeit in Ferrit ein größeres Problem bei der Dehnungsalterung als Kohlenstoff, da der Kohlenstoff auf den vorhandenen Karbiden ausgefällt wird, während der Stickstoff immer noch frei zu neuen Versetzungen wandern kann. Bei Temperaturen über Umgebungstemperatur, aber unter etwa 400 °C erfolgt die Rückkehr der Fließgrenze viel schneller und das Fließen wird zu einem kontinuierlichen Ereignis, das als dynamische Dehnungsalterung bekannt ist, da Stickstoff (und ein Teil des Kohlenstoffs) schnell zu den bevorzugten Stellen um neue Versetzungen herum wandert wie sie sich bilden. Dies führt zu einer Erhöhung der Zugfestigkeit des Stahls und zu einer Abnahme der Duktilität und Bruchzähigkeit. Diese Effekte neigen dazu, bei Temperaturen um 250 °C ihren Höhepunkt zu erreichen. Dies wurde (für Kohlenstoff) von Cottrell und Bilby als die Bildung gesättigter Atmosphären um neue Versetzungen erklärt, die nur einen Kohlenstoffgehalt von 0,003 % (oder einen ähnlichen Stickstoffgehalt) erfordern.

Gladman hat jedoch darauf hingewiesen, dass die interstitiellen Niveaus, die mit der Dehnungsalterungshärtung und Dehnungsalterungsversprödung verbunden sind, weit über diesem Niveau liegen. Die vorgeschlagene Erklärung ist, dass Karbid- (und Nitrid-) Ausscheidungen an den Versetzungen auftreten, was eine zusätzliche Ausscheidungsverfestigungswirkung ergibt. Die anfänglich von Baird und MacKenzie und später von Baird und Jamieson durchgeführten Arbeiten zeigten, dass zwar Stickstoff allein in reinem Eisen eine hohe Kaltverfestigungsrate (ein Symptom der dynamischen Alterung durch dynamische Belastung) bis zu 225 °C ergab, eine Zugabe von Mangan und Stickstoff zu Eisen diesen Effekt jedoch fortsetzte bis zu 450 Grad C. Es wurde vermutet, dass dieser Effekt auf Paare oder kleine Cluster von Mangan- und Stickstoffatomen zurückzuführen ist, wobei das Vorhandensein des Mangans die Beweglichkeit der Stickstoffatome um sich bewegende Versetzungen herum einschränkt.

Wirkung beim Schweißen – Stickstoff beeinflusst im Allgemeinen die Zähigkeit der Wärmeeinflusszone (WEZ) von geschweißtem Stahl. Da das Schweißgut in einer geschweißten Struktur nicht schwächer sein soll, ist die Rolle von Stickstoff wichtig. Der Zähigkeitsverlust wird normalerweise als HAZ-Versprödung bezeichnet. Es wird angenommen, dass dies auftritt, wenn die in der HAZ vorhandenen Nitride infolge der hohen Temperaturen, die während des Schweißens herrschen, dissoziiert werden. Das Fehlen von Ausscheidungen führt zu Körnern mit größerem Durchmesser. Außerdem kühlt der Stahl schnell ab und erzeugt Martensit oder Bainit mit geringer Zähigkeit, die hohe Mengen an freiem Stickstoff enthalten, was den Zähigkeitsverlust weiter verschlimmert. Eine geringere Wärmezufuhr und mehrere Durchgänge zur Verhinderung der Dissoziation der Nitride können dies verhindern.

Stickstoff als Legierungselement in Stahl

Stickstoff als Legierungselement in Stahl wird seit den 1940er Jahren zunächst zur Herstellung von Edelstählen als Ersatz für Nickel verwendet. Die Verwendung von Stickstoff in hochlegierten Stählen hat eine Reihe von Vorteilen. Diese Vorteile machen Stickstoff zu einem interessanten Legierungselement.

Stickstoff als Legierungselement ist seit den 1940er Jahren bekannt und wird in technischen Anwendungen eingesetzt, zunächst unter der Prämisse der Nickelsubstitution in rostfreien Güten. Stickstoff in niedrig legierten Stählen ist wegen der Bildung spröder Nitride unerwünscht. Der Einsatz von Stickstoff in hochlegierten Stählen hat jedoch eine Reihe von Vorteilen, die ihn als Legierungselement interessant erscheinen lassen. Die wichtigsten Punkte dabei sind (i) deutliche Festigkeitssteigerung ohne Einschränkung der Duktilität, (ii) Verbesserung der Korrosionsbeständigkeit, (iii) Erhöhung der Warmzugfestigkeit, (iv) erweiterte / stabilisierte Austenitform, (v) Nr Bildung von spannungsinduziertem Martensit bei hohen Kaltumformgeschwindigkeiten, und (vi) hemmt die Entladung von intermetallischen Phasen. Diese hochstickstoffhaltigen Stähle als spezielle Werkstoffgruppe zeichnen sich durch ein interessantes Werkstoffprofil aus, d.h. eine Kombination aus Festigkeit und Korrosionsbeständigkeit.

Herstellungsprozess

- Welche verschiedenen Stahlsorten gibt es

- Stahlwolle

- Stahlrohr

- Schere

- Badewanne

- Was ist A2-Stahl?

- Was ist Stahl? - Eigenschaften, Verwendung | Arten von Stählen

- Ein Überblick über Werkzeugstahl und seine Anwendungen

- Dinge, die bei der Auswahl einer Werkzeugstahlsorte zu beachten sind

- Ein Überblick über Werkzeugstahl und seine begleitenden Anwendungen