Hochtonerdeschlacke und Hochofenbetrieb

Betrieb von Hochtonerdeschlacke und Hochofen

Der Hochofenprozess (BF) der Eisenerzeugung ist ein Prozess, bei dem flüssiges Eisen (Roheisen) und flüssige Schlacke durch Reduktion von eisenhaltigen Materialien (Sinter und / oder Pellet- und Stückerz) mit Koks und durch Fluxen des Gangartmaterials erzeugt werden die Futtermittel. Der Prozess ist das Ergebnis einer Reihe von chemischen Reaktionen, die im BF stattfinden. Die Gangartmaterialien und die Koksasche schmelzen, um mit den Flussmitteln Schlacke zu bilden. Die Trennung der Schlacke vom Roheisen erfolgt im flüssigen Zustand. Schlacke hat einen niedrigeren Schmelzpunkt und ist leichter als HM. Im BF hat es eine höhere Temperatur als im HM. Für qualitativ hochwertiges HM ist eine gute Schlacke notwendig.

BF-Schlacke enthält überwiegend Kieselsäure (SiO2), Tonerde (Al2O3), Kalk (CaO) und Magnesia (MgO) sowie kleinere Mengen an FeO (Eisenoxid), MnO (Manganoxid), TiO2 (Titandioxid), Na2O (Natriumoxid). ), K2O (Kaliumoxid) und S (Schwefel). Die Zusammensetzung der BF-Schlacke hat einen sehr wichtigen Einfluss auf ihre physikalisch-chemischen Eigenschaften, die die BF-Leistung beeinflussen. Die physikalisch-chemischen Eigenschaften flüssiger Schlacken bestimmen in hohem Maße den Entschwefelungsgrad, den reibungslosen Betrieb des BF, den Schlackentransport, den Koksverbrauch, die BF-Produktivität und die Qualität des HM.

Es gibt vier Arten von Schlacken mit unterschiedlichen Zusammensetzungen, die in verschiedenen Regionen innerhalb des BF aufgrund einer Reihe von Reduktionsreaktionen produziert werden. Diese vier Arten von Schlacken, nämlich Primärschlacke, Bosh-Schlacke, Düsenschlacke und Endschlacke, werden jeweils in der Kohäsionszone, Tropfzone, Laufbahn und Herd erzeugt. Ein guter Abstich hängt hauptsächlich von der Endschlacke ab, die eine niedrige Liquidustemperatur und eine gute Fließfähigkeit aufweisen muss.

Die Fließfähigkeit der Schlacke im BF beeinflusst das Erweichungs-Schmelz-Verhalten in der Kohäsionszone, die Durchlässigkeit im unteren Teil des Ofens aufgrund des Flüssigkeitsstaus in einer Tropfzone, den Flüssigkeitsfluss im Ofenherd und die Fähigkeit der Entwässerung des Schlacke durch ein Stichloch. Die Fließfähigkeit der Schlacke wird durch die Temperatur und die Zusammensetzung der Schlacke beeinflusst, wobei letztere durch Erzgangminerale und Aschematerialien von Koks und Kohlenstaub beeinflusst wird. Das CaO/SiO 2 -Verhältnis in den Schlackenzusammensetzungen wird normalerweise durch ein Hilfsmaterial auf einen Bereich von 1,2 bis 1,3 eingestellt, um die Fließfähigkeit und Entschwefelungsfähigkeit der Schlacke zu verbessern. Die Al2O3-Konzentration in der Schlacke gilt als Faktor, der die Fließfähigkeit der Schlacke verschlechtert, die semi-empirisch auf die Obergrenze von etwa 18 % (je niedriger, desto besser) festgelegt ist, um die Anreicherung von Eisen und Schlacke zu vermeiden und die Verschlechterung der Durchlässigkeit im unteren Teil des Ofens.

Wenn das Erz mit hohem Al2O3-Gehalt in großem Umfang in der BF verwendet wird, wird vom normalen Schlackensystem auf die neue Schlacke mit einem Al2O3-Gehalt, der bis zu 30 % erreichen kann, abgewichen. Darüber hinaus haben kürzliche Prozessänderungen in der BF, einschließlich der Erhöhung der Kohlenstaubinjektion (PCI), auch die Konzentration von Al2O3 erhöht. Dies führt zu einem Übergang des Schlackensystems von silikatbasiert zu aluminatbasiert. Schlacke ist ein komplexes Oxidsystem, und seine Eigenschaften stehen in engem Zusammenhang mit der Zusammensetzung. Es wurden mehrere Studien durchgeführt, um die physikalisch-chemischen Eigenschaften von BF-Schlacken zu bestimmen. Die meisten dieser Studien wurden jedoch über Schlacken mit niedrigem Al2O3-Gehalt und einem Al2O3-Gehalt von normalerweise weniger als 20 % durchgeführt.

Die Schlackeneigenschaften, die sich am meisten auswirken, sind Viskosität, Sulfidkapazität, Alkalikapazität und Liquidustemperatur. Diese Eigenschaften haben großen Einfluss auf den gesamten BF-Prozess. BF-Schlacke mit niedrigem Al2O3-Gehalt (mit Al2O3 normalerweise weniger als 15 %) hat normalerweise eine niedrige Viskosität, eine hohe Sulfidkapazität und eine niedrige Liquidustemperatur sowie ein geringeres Schlackenvolumen im Vergleich zu Schlacke mit hohem Al2O3-Gehalt. Schlacke mit hohem Al2O3-Gehalt hat normalerweise einen Al2O3-Gehalt von mehr als 15 %. Schlacke mit hohem Al2O3-Gehalt wird hauptsächlich aufgrund des hohen Al2O3/SiO2-Verhältnisses in Eisenerz sowie in Sinter und des hohen Aschegehalts in Koks angetroffen. Diese Schlacken sind hochviskos.

Bei der BF-Eisenherstellung ist die Schlackenviskosität eine sehr wichtige physikalische Eigenschaft, da sie den Ofenbetrieb in vielerlei Hinsicht beeinflusst. Die Schlackenviskosität ist eine Transporteigenschaft, die sich auf die Reaktionskinetik und den Reduktionsgrad der fertigen Schlacke bezieht. Die Schlackenviskosität bestimmt auch die Effizienz der Schlacke-Metall-Trennung und folglich die Metallausbeute und die Kapazität zur Entfernung von Verunreinigungen. Im Betrieb zeigt die Schlackenviskosität die Leichtigkeit an, mit der Schlacke aus dem Ofen abgestochen werden kann, und bezieht sich daher auf den Energiebedarf und die Rentabilität des Prozesses.

Die Viskosität der Schlacke beeinflusst die Gasdurchlässigkeit, die Wärmeübertragung und die Reduktion von SiO 2 , FeO usw. Es ist wünschenswert, nach Schlackensystemen zu suchen, die selbst bei niedrigen Temperaturen eine gute Fließfähigkeit bereitstellen können. Es gibt mehrere Daten über die Viskosität von BF-Schlacken. Die meisten dieser Daten beziehen sich jedoch hauptsächlich auf Al2O3-arme Schlacken mit Al2O3 im Bereich von 10 % bis 15 %. Darüber hinaus repräsentieren diese Viskositätsdaten Schlacken mit einem hohen CaO/SiO2-Verhältnis, sehr hohen Mengen an Additiven wie FeO, TiO2 und Fe2O3 usw., die in der endgültigen BF-Schlacke nicht so häufig vorkommen.

Der Al2O3-Gehalt der BF-Schlacke ist hauptsächlich abhängig vom Al2O3-Gehalt der Eingangsmaterialien, hauptsächlich Eisenerz. In den Fällen, in denen der Al2O3-Gehalt des Eisenerzes weniger als 1 % beträgt, übersteigt der Al2O3-Gehalt in der Schlacke kaum 10 %. Aber in jenen Eisenerzen, bei denen der Al2O3-Gehalt 2 % und mehr beträgt, erhöhen Sie die Al2O3-Gehalte in der BF-Schlacke auf 20 % und mehr. Einen BF mit einer so hohen Al2O3-Schlacke zu betreiben, ist ziemlich schwierig und erfordert eine andere Art von Geschick von den BF-Bedienern, da der BF-Betrieb mit der Erhöhung des Al2O3-Gehalts der Schlacke Probleme wie eine übermäßige Ansammlung von flüssiger Schlacke in dem BF hat Herd und Erhöhung des Druckabfalls im unteren Teil des Ofens. Daher ist es wichtig, den Al2O3-Gehalt der Schlacke in einem Limit zu halten, das eine gute Schlackenfließfähigkeit während des BF-Betriebs gewährleistet, um eine gute Durchlässigkeit und einen guten Abfluss der Schlacke während des Abstichs zu haben.

Die Viskosität der BF-Schlacke hängt von Zusammensetzung und Temperatur ab. Eine niedrige Viskosität trägt nicht nur dazu bei, die Reaktionsgeschwindigkeiten durch ihre Wirkung auf den Transport von Ionen in der flüssigen Schlacke zu und von der Schlacke/Metall-Reaktionsgrenzfläche zu steuern, sondern stellt auch einen reibungslosen Betrieb des Ofens sicher. Sowohl eine Erhöhung der basischen Oxide als auch die der Temperatur über die Liquidustemperatur der Schlacke verringern die Viskosität. Beim System CaO-MgO-SiO2-Al2O3 sind Al2O3 und SiO2 in ihrer Wirkung auf molarer Basis nicht gleichwertig, obwohl beide die Viskosität dieser Schmelzen erhöhen. Die Auswirkung des ersteren auf die Viskosität hängt vom Kalkgehalt der Schlacke ab. Dies liegt daran, dass das Al3+-Ion das Si4+-Ion im Silikatnetzwerk nur dann ersetzen kann, wenn es mit dem Ca2+-Ion assoziiert ist, um die elektrische Neutralität zu bewahren.

Es wird erwartet, dass BF HM mit einem S-Gehalt in der Größenordnung von 0,05 % oder weniger produziert. Daher ist es immer von großem Interesse, die Entschwefelungskapazität von Schlacke oder anders ausgedrückt das S-Verteilungsverhältnis zwischen HM und Schlacke zu kennen. Es hat sich gezeigt, dass die S-Verteilung zwischen HM und Schlacke im BF für Schlacken mit einem Al2O3-Gehalt von sehr nahe 15 % oder weniger ein Gleichgewicht erreicht. Diese Schlacken haben Liquidustemperaturen, die niedriger als die Ofentemperatur sind, und haben auch eine niedrige Viskosität. Diese Bedingungen sind günstig, um ein Gleichgewicht zu erreichen.

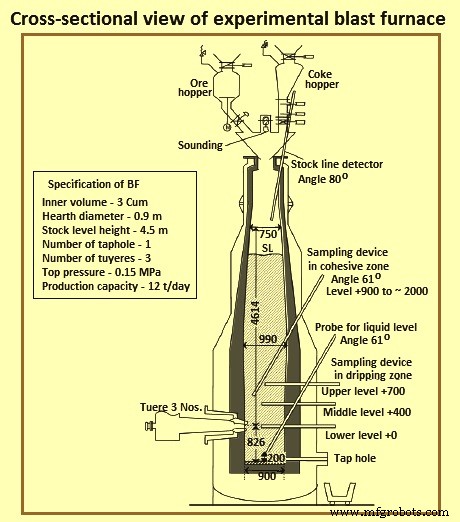

Um eine systematische Bewertung der Auswirkungen der Al2O3-Konzentration in der Schlacke auf den BF-Betrieb durchzuführen, die sich auf die Schlackenentwässerung für jeden Bereich innerhalb des Ofens und die Durchlässigkeit im unteren Teil des BF aus Sicht der Schlacke konzentriert Fluidität, ein Betriebsexperiment mit hoher Al2O3-Schlacke (Al2O3-Schlacke 20 %) wurde im experimentellen BF (Abb. 1) in Japan durchgeführt.

Abb. 1 Querschnittsansicht des experimentellen Hochofens

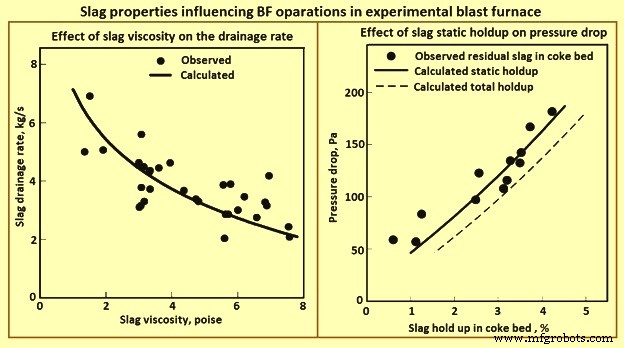

Einige der Beobachtungen während des Experiments sind in Abb. 2 grafisch dargestellt. Die Ergebnisse des Experiments sind unten zusammengefasst.

- Das Phänomen der Schlackenentwässerung im BF-Herd ist ein Fluidisierungsphänomen, das von der Viskosität dominiert wird. Die Geschwindigkeit der Schlackenentwässerung nimmt ab, wenn die Schlackenviskosität zunimmt. So ist beispielsweise zur Aufrechterhaltung des Schlackenabflusses bei hohem Al2O3-Gehalt der Schlacke eine Erhöhung der MgO-Konzentration in der Schlacke wirksam. Außerdem sind die Auswirkungen der Schlackenkristallisationstemperatur auf die Schlackenentwässerungsgeschwindigkeit im Vergleich zu den Auswirkungen der Schlackenviskosität relativ gering.

- Der Druckabfall in der Tropfzone steigt mit steigender Al2O3-Konzentration in der Schlacke. Auch wenn das CaO/SiO2-Verhältnis steigt, steigt der Druckverlust in der Tropfzone. Der Druckabfall wird hauptsächlich durch den Effekt der Benetzbarkeit als Ergebnis der statischen Aufbewahrung der Schlacke verursacht und wenig aufgrund der Effekte der Viskosität der tropfenden Schlacke und der Kristallisationstemperatur. In der Schlacke mit hoher Al 2 O 3 -Konzentration ist es zur Unterdrückung des Anstiegs des Druckabfalls in der Abtropfzone wirksam, wenn die Verweildauer durch die Verringerung des CaO/SiO 2 -Verhältnisses verringert wird

- Der Durchlässigkeitswiderstand in der Kohäsionszone ist abhängig von der Al2O3-Konzentration aufgrund des Durchlässigkeitswiderstandsindex des gesinterten Erzes bei hoher Temperatur. Der Durchlässigkeitswiderstand steigt mit zunehmender Al2O3-Konzentration im Erz. Beispielsweise kann die Erhöhung des Durchlässigkeitswiderstands durch eine Erhöhung von MgO im Erz unterdrückt werden. Ausgehend von den vorstehenden Überlegungen wurden beim Betrieb mit hoher Al2O3-Schlacke im BF die Auswirkungen der Schlackenfließfähigkeit auf jeden Bereich im Ofen untersucht und systematisch bewertet. Als Ergebnis wurde festgestellt, dass das BF-Schlackendesign, das MgO in der Schlacke erhöht und das CaO/SiO 2 -Verhältnis in der Schlacke verringert, wirksam ist, um die Schlackendrainage und -durchlässigkeit richtig aufrechtzuerhalten

Abb. 2 Schlackeneigenschaften, die den BF-Betrieb beeinflussen

Wirkung von hohem Tonerdegehalt auf Schlacke

Ein hoher Al2O3-Gehalt in BF-Schlacke hat viele negative Auswirkungen. Die Zunahme von Al2O3 im Eisenerz beeinflusst nicht nur die Festigkeit des Sinters, sondern auch seine Eigenschaften bei hohen Temperaturen in der Kohäsionszone. Die Al2O3-Konzentration in der Schlacke wird als ein Faktor betrachtet, der die Fließfähigkeit der Schlacke verschlechtert und die Liquidustemperatur erhöht. Die Auswirkungen von hohem Al2O3 in der Schlacke sind wie folgt.

- Schlacke mit hohem Al2O3-Gehalt hat eine hohe Viskosität für konstante Basizität (CaO/SiO2). Mit einem Anstieg der basischen Oxide und der Temperatur über die Liquidustemperatur der Schlacke nimmt die Viskosität von Schlacke mit hohem Al2O3-Gehalt jedoch in gewissem Maße ab.

- Die Viskosität flüssiger Schlacke ist im Wesentlichen abhängig von ihrer chemischen Zusammensetzung und ihrer Temperatur. Die Schlackenviskosität ist eine wichtige Prozessvariable des BF-Prozesses. Es ist die Transporteigenschaft der Schlacke, die mit der Reaktionskinetik und dem Reduktionsgrad der Endschlacke zusammenhängt. Niedrige Viskosität hilft, die Reaktionsgeschwindigkeiten durch ihre Wirkung auf den Transport von Ionen in der flüssigen Schlacke zu und von der Schlacke/Metall-Grenzfläche zu steuern. Es bestimmt auch die Effizienz der Schlackenmetallabscheidung, die Metallausbeute und die Kapazität zur Entfernung von Verunreinigungen. Es sorgt auch für einen reibungslosen Betrieb des Ofens.

- Im BF-Betrieb ist das Schlackenabflussphänomen im BF-Herd ein Fluidisierungsphänomen, das von der Viskosität dominiert wird. Die Schlackenentwässerungsgeschwindigkeit nimmt mit zunehmender Schlackenviskosität ab.

- Schlacke mit hohem Al2O3-Gehalt hat eine größere Tendenz zur Reduktion von Silizium (Si) und es besteht eine Tendenz zur Erhöhung des HM-Si-Gehalts. Dies kann entweder am Anstieg der Gleichgewichtskonzentration von Si liegen oder daran, dass die Gleichgewichtsniveaus überhaupt nicht erreicht werden.

- Der S-Gehalt des HM nimmt mit zunehmendem Al2O3-Gehalt der Schlacke tendenziell zu. Daher trägt die Schlacke mit hohem Al2O3-Gehalt zu einer weniger effizienten Entschwefelung bei. Es wird beobachtet, dass nicht nur die Gleichgewichtsverteilung von S zwischen Metall und Schlacke nachteilig beeinflusst wird, sondern dass die Geschwindigkeit zum Erreichen einer solchen Verteilung auch deutlich langsamer ist. Daher erfolgt eine langsamere Aufnahme von S durch die Schlacke mit hohem Al2O3-Gehalt, da das S-Gleichgewicht innerhalb des BF nicht erreicht wird.

- Der Druckabfall in der Tropfzone steigt mit steigender Al2O3-Konzentration in der Schlacke. Auch wenn das CaO/SiO2-Verhältnis zunimmt, nimmt der Druckabfall in der Tropfzone zu. Der Druckabfall wird hauptsächlich durch den Effekt der Benetzbarkeit als Ergebnis des statischen Haltens der Schlacke verursacht, wenig aufgrund der Effekte der Viskosität der tropfenden Schlacke und der Kristalltemperatur. Mit zunehmendem Al2O3-Gehalt der Schlacke steigt der Durchlässigkeitswiderstand in der Kohäsionszone.

Gegenmaßnahmen zur Abschwächung der Wirkung von hohem Aluminiumoxidgehalt

Die verschlechternde Wirkung von hohem Al2O3 in der Schlacke wird durch eine Erhöhung ihres MgO-Gehalts ausgeglichen. Die Al2O3-Konzentration in der Schlacke wird in vielen Ländern semi-empirisch auf die Obergrenze von etwa 16 % festgelegt, um die Anreicherung von Eisen und Schlacke und die Verschlechterung der Durchlässigkeit im unteren Teil des BF zu vermeiden.

Die Erhöhung des Durchlässigkeitswiderstands in der Kohäsionszone kann durch Erhöhung von MgO in der Beschickung unterdrückt werden. Die physikalischen Wirkungen eines erhöhten MgO-Gehalts in der Schlacke sind denen von Al2O3 genau entgegengesetzt. MgO hilft bei der Aufrechterhaltung einer guten Schlackenableitung aus dem Herd während des Abstichs. Wenn der MgO-Gehalt in der Schlacke mit hohem Al2O3-Gehalt zunimmt, verbessert sich der S-Gehalt von HM für einen gegebenen Si-Bereich. Dies ist wahrscheinlich auf die höhere Fließfähigkeit der Schlacke mit hohem MgO-Gehalt zurückzuführen. Schlacke mit hohem MgO-Gehalt ist für die Kontrolle von sowohl S als auch Si vorteilhaft. Eine Verringerung der Schlackenbasizität ist ebenfalls hilfreich. Um die verschlechternde Wirkung des Hoch-Al2O3-Schlackenbetriebs des BF auszugleichen, werden im Folgenden die wichtigen Maßnahmen beschrieben.

Da eine Erhöhung des Schlacken-MgO die Herdentleerungsrate beim Betrieb mit hoher Al 2 O 3 -Schlacke verbessert, muss MgO in der Schlacke auf einem Niveau gehalten werden, das über dem Mindestniveau liegt. Ein höherer MgO-Gehalt in der Schlacke verbessert auch die Durchlässigkeit in der kohäsiven Zone des BF.

Um den Anstieg des Druckabfalls in der Tropfzone zu unterdrücken, ist es wichtig, die Schlackenrückhaltung durch die Verringerung des CaO2/SiO2-Verhältnisses zu verringern. Die Durchlässigkeit der Abtropfzone wird verbessert, indem das Schlacke-CaO/SiO2-Verhältnis in der Schlacke auf etwa 1 % gesenkt wird.

Ein weiteres Verfahren zur Reduzierung der Wirkung von hohem Al2O3 in der Schlacke besteht darin, den Al2O3-Gehalt in der Schlacke auf niedrigere Konzentrationen zu verdünnen, indem zusätzliche schlackebildende Materialien in die BF-Ladung gegeben werden. Dies führt jedoch zu einem höheren Schlackenvolumen und bringt höhere Flussmittel- und Koksraten und eine geringere Produktivität des BF mit sich. Diese Methode kann nur als gelegentliche Abhilfe zur Bekämpfung eingesetzt werden.

Herstellungsprozess

- Hochofenschlacke und ihre Rolle beim Ofenbetrieb

- Prozessautomatisierungs-, Mess- und Steuerungssystem für Hochöfen

- Erzeugung und Nutzung von Hochofengas

- Hochofenschlackengranulierung in der Gießerei

- Hochofenproduktivität und die Einflussparameter

- Hochofen Unregelmäßigkeiten während des Betriebs

- Kühlsystem für Hochöfen

- Trockengranulierung von Hochofenschlacke zur Energierückgewinnung

- Hochofen-Gießhaus und sein Betrieb

- Eisenerzeugung durch Hochöfen und Kohlendioxidemissionen