Strahlrohling-Gießtechnologie

Beam Blank Casting Technology

Die Entwicklung des Direktgießens von Beam Blanks ist eine der herausragendsten Erfolgsgeschichten in der Evolution des Stranggießens von Stahl. Das Stranggießen von endkonturnahen Querschnitten, die als „Beam Blanks“ oder „Dogbones“ bezeichnet werden, ist seit der Inbetriebnahme der ersten Beam Blank-Gießanlage bei Algoma Steel ein effizienter kommerzieller Prozess zur Herstellung langer Stahlprodukte wie I- und H-Träger Essar Steel Algoma Inc., Sault Ste. Marie, Kanada) im Jahr 1968. Seine Wirtschaftlichkeit gegenüber herkömmlichem Vorblockgießen beruht auf höherer Produktivität, niedrigeren Walzkosten und verbesserter Energieeffizienz.

Wie bei vielen anderen Innovationen brauchte die relativ konservative Stahlindustrie einige Zeit, um dieses revolutionäre Konzept zu akzeptieren. Seine erfolgreiche Anwendung hing von der interdisziplinären Zusammenarbeit und der Optimierung des Gieß- und Walzprozesses ab. Diese Pionierleistung stieß sofort auf großes Interesse nicht nur in der Stahlindustrie, sondern auch in der Wissenschaft, z. B. bei der Untersuchung des Erstarrungsmusters dieser komplexen Strangform. Trotzdem dauerte es weitere fünf Jahre, bis die nächste Beam-Blank-Gießanlage im Mizushima-Werk der Kawasaki Steel Corporation in Betrieb genommen wurde.

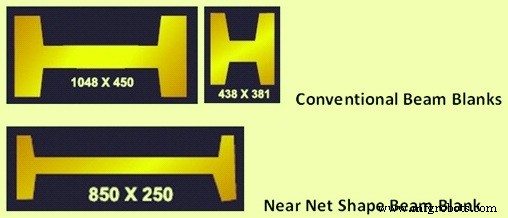

Das kontinuierliche Gießen und Walzen von Trägerrohlingen ist eine gängige Praxis in der Stahlträgerherstellung geworden. Die Entwicklung der letzten Jahre konzentriert sich auf das Gießen endkonturnaher Beam Blanks. Der Unterschied zwischen dem konventionellen und endkonturnahen Trägerrohling ist in Abb. 1 dargestellt. Herkömmlicher Trägerrohling hat einen relativ dickeren Flansch, normalerweise über 100 mm, während der endkonturnahe Trägerrohling eine Flanschdicke von weniger als 100 mm hat, normalerweise mit in der Praxis eine Untergrenze von 50 mm. Durch das Walzen nur eines Trägerrohlings können Dutzende, sogar hundert Träger hergestellt werden.

Abb. 1 Konventionelle und endkonturnahe Beam Blanks

Beam-Blank-Gießen bietet für die Herstellung schwerer und mittlerer Profile aufgrund des endkonturnahen Gießens ähnliche Vorteile wie das Dünnbrammengießen für die Herstellung von Flachprodukten. Für die Herstellung von I- und H-Trägern im oberen Gewichtsbereich ist der Einsatz von gegossenen Trägerrohlingen anstelle von konventionellen Vorblöcken eine hervorragende Alternative.

Das direkte Gießen kleiner Trägerrohlinge reduziert die Anzahl der Walzstiche erheblich. Üblicherweise sind ausgehend von einem Standardblock/Knüppel 6 Brechdurchgänge plus 10 Schlichtdurchgänge erforderlich, um den IPE 100-Abschnitt (100 x 50 x 5 mm) zu formen. Wenn die Größe der gegossenen Trägerrohlinge auf 110 x 70 x 12 mm (25 kg/m) reduziert wird, sind nur insgesamt 6 Durchgänge erforderlich, um den IPE100-Abschnitt zu formen.

Die Herstellung endkonturnaher Träger ist auch eines der jüngsten Interessen von Trägerherstellern auf der ganzen Welt, um die Kosten zu senken, die durch das Wiedererhitzen und Walzen von Trägerrohlingen verursacht werden. Dies geschieht durch die Kombination des Gießens endkonturnaher Beam Blanks (Stegdicke 50 mm) und des Direktwalzens. Die Qualität der endkonturnahen Form wird durch die erforderlichen Mindestwalzstiche bestimmt, um die gewünschte metallurgische Mikrostruktur zu erhalten.

Die auf dem Near-Net-Shape-Beam-Blank-Konzept basierende Anlage ist sehr kompakt. Es besteht in erster Linie aus Trägeranlagen-Gießanlagen zur Bereitstellung von Trägerrohlingen, einem Ofen zum Erreichen der erforderlichen Temperaturverteilung zum Walzen, einem konventionellen Abbaugerüst und einer universellen Gerüstgruppe U1-E1-U2, einschließlich eines universellen Vorgerüsts und einer 2-hohen Kante Ständer und ein universeller Endständer.

Die wirtschaftlichen Vorteile des Beam-Blank-Gießens sind hauptsächlich auf das Walzverfahren zurückzuführen. Aufgrund der endkonturnahen Beam Blanks ist weniger Walzarbeit im Vorwalzwerk erforderlich, um den erforderlichen Querschnitt für den weiteren Walzvorgang zu erreichen. Beispielsweise wurde bei ARBED-SWT (Stahlwerk Thüringen) in der Vergangenheit der Träger IPE 300 aus einem rechteckigen Vorblockquerschnitt von 80 x 300 mm durch die Anwendung von 11 Walzstichen im Zusammenbruchwalzgerüst hergestellt. Heutzutage sind durch die Verwendung des Beam Blank-Querschnitts nur 5 Durchgänge erforderlich, um das gleiche Ergebnis zu erzielen.

Durch das Gießen und Walzen herkömmlicher Beam Blanks ergeben sich folgende Vorteile.

- Weniger Walzstiche im Bruchwalzwerk

- Steigerung der Produktivität eines bestehenden Walzwerks um etwa 15 %

- Reduzierter Energieverbrauch an den Abbaugerüsten des Walzwerks um etwa 55 %

- Weniger Walzkosten durch die reduzierte Anzahl an Walzgerüsten

- Weniger Wartungsaufwand am Pannenwalzgerüst (Einsparung ca. 55 %)

Die Ausbringung des Walzwerkes wird um ca. 1 % gesteigert, bedingt durch eine verbesserte Formgebung infolge des endkonturnahen Trägerrohlings, insbesondere am Anfang des gewalzten Trägers. Durch das bessere Oberflächen/Volumen-Verhältnis für Beam Blanks bei Kaltbeschickung ergibt sich ein zusätzliches Einsparpotential für die Energiekosten der Nacherwärmung von ca. 8 %.

Die wirtschaftlichen Vorteile aufgrund des endkonturnahen Beam Blank-Gussstücks für die Herstellung von Trägern und Profilen lassen sich hauptsächlich auf die reduzierten (oder eliminierten) Walzkosten am Vorgerüst des Warmwalzwerks zurückführen. Diese sind unten zusammengefasst.

- Rund 30 % geringere Investitionskosten

- Rund 15 % höhere Produktivität

- Wegfall der Walzstiche am Vorgerüst

- Rund 1,5 % höhere Rendite

- Niedrigere Betriebskosten

- Geringerer Energieverbrauch und geringere CO2- und NOx-Emissionen

- Rund 55 % niedrigere Wartungskosten

- Reduzierter Arbeitsaufwand pro Tonne Stahl

- Zwischenlagerung der Blüten nicht erforderlich

Die oben genannten Vorteile haben in den letzten Jahren wesentlich zur raschen Zunahme des Beam-Blank-Gießens beigetragen.

Tundish-Operation

Für kleinere Beam Blank-Größen werden Freistrahlgießen und Ölschmierung angewendet. Wie beim Knüppelgießen von handelsüblichen Qualitätsstählen werden zwei Dosierdüsen pro Kokille für eine gleichmäßige Stahlzufuhr verwendet. Das Gießen mit Dosierdüsen erfordert ein sorgfältiges Gleichgewicht der Sauerstoffaktivität des Stahls, um das „Betriebsfenster“ zwischen Düsenverstopfung und Porenbildung zu erreichen. Normalerweise wird eine einfache Mn/Si-Desoxidation bevorzugt, wobei die Pinhole-Kontrolle durch die Zufuhr von Aluminiumdraht zur Form gewährleistet ist.

Bei größeren Größen wird das Auftragen von Formpulver bevorzugt, um ungleichmäßige Verfestigung, Strangoberflächenvertiefungen, Risse und Ausblutungen zu minimieren. In solchen Fällen wird das Gießen im offenen Strom mit eingetauchten feuerfesten Trichtern kombiniert, um das Mitreißen von Pulver zu verhindern. Bei Aluminium-Feinkornstählen für hohe Festigkeitsanforderungen wird eine aktive Strömungskontrolle durch Stopper und Strahlummantelung mit einer untergetauchten Eintrittsdüse (SEN) angewendet, üblicherweise unter Verwendung einer einzelnen SEN-Anordnung. Dies ist im Hinblick auf die Kontrolle des Gießspiegels und die Betriebskosten vorteilhaft.

Formdesign

Formdesign und -betrieb sind ein Schlüsselfaktor beim Beam-Blank-Gießen. Das Formdesign unterscheidet sich durch drei Generationen von Designvarianten, wie unten angegeben.

- Erste Generation – Es war eine Blockform mit tiefgebohrten Wasserbohrungen, die aus zwei Hälften bestand. Das Öffnen, Schließen und Verriegeln erfolgt durch einen pneumatischen Motor, um das Entfernen des Zuschnitts im Falle eines Zwischenfalls zu erleichtern. Diese Form wurde später modifiziert, indem zwei Stufen von Fußrollen hinzugefügt wurden.

- Zweite Generation – Diese Art von Kokille umfasst ein hybrides Block-/Plattendesign, was bedeutet, dass die Seitenwände aus kaltgewalzten Kupferplatten mit Rillen für eine höhere Wassergeschwindigkeit bestehen.

- Dritte Generation – Es ist ähnlich wie oben, aber mit schmalen Flächen, die für eine bessere Einstellbarkeit zwischen breite Flächen geklemmt sind.

Die letztgenannte Konstruktion hat sich als besonders nützlich für die Herstellung einer breiten Palette von Trägerprofilen mit breitem Flansch erwiesen. Für kleinere Profile werden Rohrformen in Wandstärken von 6 mm bis 32 mm verwendet.

Gegenwärtig gibt es zwei Grundkonstruktionen für Beam-Blank-Kokillen, die verwendet werden. Zum einen die Rohrkokille, die hauptsächlich für Beam-Blank-Formate bis 300 mm x 400 mm Außenquerschnittsabmessungen eingesetzt wird. Die Kupferrohrwand hat je nach Beam-Blank-Größe eine Dicke von bis zu 32 mm und das Primärkühlwasser wird zwischen der Außenfläche des Kupferrohres und einem speziellen Prallrohr geführt. Aus fertigungstechnischen Gründen ist es nicht möglich, die Kokille mit negativer Verjüngung im Schulterbereich oder mit Variationen der Kupferwandstärke zur Temperaturhomogenisierung über den Beam-Blank-Strangumfang auszuführen.

Für größere Beam-Blank-Abschnitte ist eine Schalung besser geeignet. Hier werden einzelne Kupferplatten auf Trägerplatten fixiert und über Schrauben zum Querschnitt verbunden. Primäres Kühlwasser wird durch Kühlschlitze und -löcher geführt. Mit diesem Design ist eine negative Verjüngung im Schulterbereich zum Ausgleich des Stegschrumpfes und eine verbesserte Anordnung der Kühlbohrungen zur Homogenisierung der Kupferoberflächentemperatur möglich.

Um eine lange Lebensdauer der Form zu gewährleisten, wird üblicherweise CuCrZn als Formmaterial für eine hohe Verschleißfestigkeit verwendet. Dies wird durch die Verchromung weiter verbessert, in einigen Fällen wird eine Mehrfachbeschichtung (mit drei Schichten) verwendet.

Die relativ schweren Kokillen erfordern eine robuste Oszillation. Eine kurze Hebelkonstruktion mit motorbetriebenem Exzenter und Schubstange ist praktisch wartungsfrei. Es gewährleistet auch eine hohe Führungsgenauigkeit mit einer Spurlinienabweichung von weniger als 0,02 mm. Für flache Schwingungsmarken ist der Kurzhub-/Hochfrequenzmodus am besten für den niedrigen C-Bereich von Baustahl geeignet

Taper-Design

Eine besondere Herausforderung bei der Werkzeugkonstruktion ist die Wahl geeigneter Verjüngungen für die komplizierten Trägerrohlingsformen. Während für die äußeren Seitenflansche eine positive Verjüngung verwendet wird, ist für die Stegverrundung eine Null- oder negative Verjüngung erforderlich. Auch der Innenwinkel der Flansche sowie die Radien zwischen Flansch und Steg sind von Bedeutung. In den letzten Jahren wurde das Konusdesign durch die Finite-Analyse-Methode (FEM)-Analyse der Formwärmeübertragung, des Schalenwachstums und der Schalenkontraktion unterstützt.

Um einen Strang mit hervorragender Oberflächen- und Innenqualität zu erhalten, sind die geometrischen und thermischen Kokillenbedingungen für die Ersterstarrung des Strangs von großer Bedeutung. Ein richtig ausgelegtes Primärkühlsystem und Formkonus sind daher notwendige Voraussetzungen, um diese Anforderungen zu erfüllen. Ein zweidimensionales (2D), vollständig gekoppeltes thermomechanisches Finite-Elemente-Modell wird verwendet, um die Temperatur- und Verschiebungsfelder des Strangs während der anfänglichen Erstarrung in der Kokille zu berechnen.

Diese Art der Simulation ermöglicht ein besseres Verständnis des komplexen Schwindungsverhaltens eines bestimmten Beam-Blank-Abschnitts, wodurch Form und Verjüngung der Kokilleninnenkontur genau bestimmt werden können.

Dieses 2D-Finite-Elemente-Modell war im Hinblick auf Schalenwachstum, interne und Oberflächenqualität des Trägerrohlings und Formverschleiß erfolgreich.

Eine transiente Analyse, bei der der Wärmefluss in Längsrichtung vernachlässigt wird, liefert die Temperatur- und Verschiebungsfelder. Der Einfluss unterschiedlicher Formverjüngungen auf das Schalenwachstum, Temperaturfelder und Anpressdrücke aufgrund der Schalenschrumpfung lassen sich leicht untersuchen. Beim Durchlauf der Strangschale durch die Kokille wird der ferrostatische Innendruck erhöht.

Litzenstützlänge

Zur Bemessung der Strangauflagerlänge wird in der Regel eine instationäre Wärmeübergangsanalyse des Trägerquerschnitts durchgeführt. Diese Art der Analyse liefert die notwendigen Informationen über das Schalenwachstum innerhalb des Litzenträgers und die genaue metallurgische Länge. Eine zu kurze Bahnstrangabstützung kann zu Ausbeulungen oder sogar zu einer Öffnung der Bahnmitte führen. Dies kann zu Stahlseigerungen und Schwankungen der Stegdicke führen. Ein zu kurzer Flanschstrangträger kann zu Ausbeulungen und Schnittstellenrissen führen. Aufgrund der einzigartigen Form des Beam-Blank-Abschnitts müssen vier verschiedene Bereiche auf der Oberfläche des Beam-Blank-Abschnitts einzeln gestützt werden. Diese sind unten angegeben.

- Steg – Um ein Ausbeulen des Stegs und damit eine stärkere Mittenseigerung zu verhindern, muss der Steg des Beam Blank-Abschnitts unterstützt werden, bis eine ausreichende Verfestigung über seine Breite erreicht ist. Die 2D-Thermoanalyse gibt Auskunft über die notwendige Stützlänge.

- Flansch – Der Flansch muss abgestützt werden, um Ausbeulungen und innere Risse zu vermeiden. Eine 2D-Thermoanalyse ergibt das Temperaturfeld und die entsprechende Schalendicke. Eine anschließende Spannungsanalyse zeigt die Spannungs-/Dehnungs- und Verschiebungsfelder, die sich aus dem ferrostatischen Innendruck des flüssigen Stahlkerns ergeben. Maßgebend für die Stützlänge in diesem Bereich ist die durch den ferrostatischen Druck erzeugte Grenzflächendehnung am Übergang flüssig/fest der Flanschinnenfläche.

- Flanschspitze – Für die Flanschspitze gelten ähnliche Kriterien wie für den gesamten Flansch und generell hängt die Stützlänge von der Gussstückgröße und der Gießgeschwindigkeit ab. In vielen Fällen, insbesondere bei niedrigeren Gießgeschwindigkeiten und kleinen Trägerquerschnitten, ist außer den Kokillenfußrollen keine zusätzliche Abstützung erforderlich.

- Schulter – Aufgrund seiner körperlichen Form wirkt der Schulterbereich wie ein Bogen und daher ist normalerweise keine Unterstützung erforderlich. Eine 2D-Finite-Elemente-Analyse zeigt das Spannungs- und Verschiebungsfeld.

Herstellungsprozess