Rolle der Form beim Stranggießen von Stahl

Rolle der Form beim Stranggießen von Stahl

Kokillen spielen eine wichtige Rolle im Prozess des Stranggießens von flüssigem Stahl. Sie sind das Herzstück des Stranggussverfahrens. Beim Stranggussverfahren wird flüssiger Stahl durch den in den flüssigen Stahl eintauchenden Eintauchstutzen (SEN) aus der Zwischenpfanne in die Gießform gegossen. Die Formen sind wassergekühlt. Die Verfestigung der Flüssigkeit beginnt in der Form durch indirekte Kühlung. Der Kühlvorgang im Werkzeug wird als Primärkühlvorgang bezeichnet.

In der Kokille erstarrt vor dem Mittelteil ein dünner Stahlmantel neben den Kokillenwänden. Dieser wird als Strang bezeichnet und verlässt den Formboden in eine Sprühkammer. Der Großteil des flüssigen Stahls innerhalb der Wände des Strangs ist noch geschmolzen. Der Strang wird unmittelbar durch eng beabstandete, wassergekühlte Walzen gestützt, die die Wände des Strangs gegen den ferrostatischen Druck des sich noch verfestigenden flüssigen Stahls innerhalb des Strangs abstützen. Zur Erhöhung der Erstarrungsgeschwindigkeit wird der Strang beim Durchlauf durch die Sprühkammer mit großen Wassermengen besprüht. Dies ist der sekundäre Kühlprozess. Die Endverfestigung des Strangs kann erfolgen, nachdem der Strang die Sprühkammer verlassen hat.

Die Funktion der Stranggusskokille besteht darin, den flüssigen Stahl aufzunehmen und eine schnelle Wärmeübertragung an das Kühlwasser zu gewährleisten, um eine schnelle Erstarrung zu ermöglichen. Der flüssige Stahl muss beim Verlassen der Kokille eine gerade so dicke Außenhülle aufweisen, dass er nicht über die Stranggussmaschinenteile spritzt. Diese Funktion soll die Form erfüllen. Nach der Kokille erfolgt eine weitere Kühlung des Stahlstrangs durch die schnellere Direktkühlung mit Hilfe der direkten Wasserstrahlen.

Die Verfestigung ergibt sich aus der dynamischen Natur des Gießprozesses. Dies betrifft insbesondere Folgendes.

- Umgang mit sehr hohem Wärmefluss in der Form

- Pflege der anfänglich dünnen und zerbrechlichen festen Schale zur Vermeidung von Ausbrüchen während des Abstiegs des Strangs in die Form

- Design von Gießparametern im Einklang mit der Erstarrungsdynamik der Stahlsorte zur Minimierung oder Eliminierung von Oberflächen- und inneren Defekten im Gussprodukt

Schlüsselelemente der Stahlhülle, die die Form verlässt, sind Form, Hüllendicke, gleichmäßige Hüllentemperaturverteilung, fehlerfreie Innen- und Oberflächenqualität mit minimaler Porosität und wenigen nichtmetallischen Einschlüssen.

Ein sicherer Betrieb (d. h. ohne Metallausbruch) der Gießmaschine und das Erreichen einer akzeptablen Stahlgussqualität erfordern ein Verständnis sowohl der Verfahrenstechnik als auch der Erstarrungsmetallurgie. Wichtige Aspekte sind die Reibungskontrolle in der Form und der Einfluss der Sorteneigenschaften auf den Erstarrungsprozess. Ersteres ist ein einzigartiges Beispiel für die Kombination von Erstarrungsmechanismus und Verfahrenstechnik, und letzteres definiert die Gießparameter, die für das Gießen verschiedener Stahlsorten anzuwenden sind.

Schimmel

Die Form ist im Grunde eine Kastenstruktur mit offenen Enden, die eine wassergekühlte Innenauskleidung enthält, die aus einer hochreinen Kupferlegierung hergestellt ist. Kleine Mengen von Legierungselementen werden hinzugefügt, um die Festigkeit zu erhöhen. Formwasser überträgt Wärme von der erstarrenden Schale. Die Arbeitsfläche der Kupferfläche ist oft mit Chrom oder Nickel plattiert, um eine härtere Arbeitsfläche bereitzustellen und um eine Kupferaufnahme auf der Oberfläche des gegossenen Strangs zu vermeiden, was Oberflächenrisse auf dem gegossenen Stahl begünstigen kann. Die Tiefe der Form kann je nach Gießgeschwindigkeit und Abschnittsgröße zwischen 0,5 m und 2,0 m liegen.

Die Form ist verjüngt, um die Bildung von Luftspalten zu reduzieren. Die Verjüngung beträgt typischerweise 1 % der Formlänge. Für den Querschnitt der Form beträgt die Verjüngung etwa 1 mm für eine 1 m lange Form. Der Querschnitt der Form ist der Querschnitt des zu gießenden Abschnitts. Der Formquerschnitt nimmt von oben nach unten allmählich ab.

Die Beschichtung, die aus der Beschichtung der Innenwand der Kokille besteht, dient der Verlängerung der Lebensdauer von Kupferkokillen. Die Qualität der Beschichtung bestimmt maßgeblich die Lebensdauer der Form. Im Laufe der Jahre wurden verschiedene Arten von Beschichtungen entwickelt, die die Qualität und Kosteneffizienz der Stranggusskokillen kontinuierlich verbessert haben.

Je nach Anforderungen des Gießverfahrens müssen unterschiedliche Beschichtungsverfahren und Materialien angewendet werden, um ein optimales Ergebnis zu erzielen. Verfügbare Beschichtungsmaterialien sind Ag, Ni, Cr, Mo, CrO, ZrO und Al2O3. Die Beschichtung wird in einem chemischen, elektrolytischen oder thermischen Verfahren aufgebracht. Die verschiedenen Arten von verfügbaren Beschichtungen sind wie folgt.

- Parallelbeschichtung – Diese Art der Beschichtung verhindert den direkten Kontakt zwischen der Litze und dem Kupfer, kontrolliert die Wärmeverluste (in allen Fällen, nicht die Wärmeableitung) durch Variation der Beschichtungsdicke und verbessert die Lebensdauer.

- Mehrfachbeschichtung – Diese Art der Beschichtung kompensiert Hotspots und verbessert die Lebensdauer.

- Teilweise parallele Beschichtung am Formein- oder -austritt – Die Beschichtung am Eingang reduziert die Wärmeableitung in den oberen Werkzeugbereichen, verhindert Überlappungen und verbessert die Standzeit. Die Beschichtung am Austritt reduziert die Wärmeabfuhr am Formende und verbessert die Standzeit.

- Konische Beschichtung – Diese Art der Beschichtung steuert die Wärmeableitung entlang der Form und verbessert die Lebensdauer.

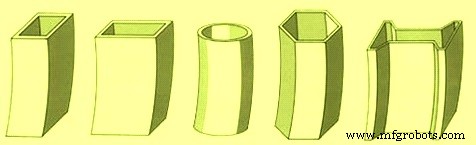

Stranggießkokillen können je nach zu gießendem Querschnitt in der Stranggießmaschine unterschiedliche Formen und Innenverjüngungen aufweisen. Einige typische Querschnittsformen der Formen sind in Abb. 1 dargestellt.

Abb. 1 Querschnittsformen der Form

Gewünschte Anforderungen aus der Form

Die Form muss gegen thermische Erosion und Verformung beständig sein. Die gewünschten Eigenschaften der Form sind wie folgt.

- Hohe Wärmeleitfähigkeit

- Hohe Festigkeit und Härte, um (i) Verschleißfestigkeit, (ii) Kriechfestigkeit, (iii) Ermüdungsfestigkeit und (iv) Beständigkeit gegen Rissbildung zu gewährleisten

- Hohe Erweichungstemperatur (Beibehaltung der gewünschten Eigenschaften bei hohen Temperaturen)

Die Steuerung der Höhe des flüssigen Stahls in der Kokille ist entscheidend für den Erfolg der Stranggießmaschine. Dies geschieht durch Kontrolle des Stahlniveaus (Meniskusniveau). Die Erstarrung beginnt mit dem Meniskus des Stahlniveaus in der Form. Gießspiegelsensoren werden verwendet, um den Meniskusspiegel in der Gießform zu kontrollieren. Sensoren werden verwendet, um das Meniskusniveau zu kontrollieren.

Schimmel entzieht normalerweise etwa 10 % der gesamten Wärme. Die Wärmeübertragung von Formen ist sowohl kritisch als auch komplex. Mathematische und Computermodelle werden typischerweise verwendet, um ein besseres Verständnis der thermischen Bedingungen der Form zu entwickeln und um bei der richtigen Konstruktion und den Betriebspraktiken zu helfen. Die Wärmeübertragung wird im Allgemeinen wie folgt als eine Reihe von Wärmewiderständen betrachtet.

- Wärmeübertragung durch die erstarrende Schale

- Wärmeübertragung von der Oberfläche des Stahlmantels auf die äußere Oberfläche der Kupferform

- Wärmeübertragung durch die Kupferform

- Wärmeübertragung von der Innenfläche der Kupferkokille auf das Kühlwasser der Kokille

Frühe Erstarrung beim Stranggießen tritt in Form von teilweisem Einfrieren der Meniskuskrümmung auf, die von der Formflüssigkeitskontaktstelle ausgeht. Das Verhindern des Klebens und Reißens dieser anfänglichen dünnen Schale während des Abstiegs des sich verfestigenden Strangs ist eine der Hauptfunktionen der Kokille. Um das Anhaften und Reißen der Schale zu minimieren, muss die Reibung zwischen der Strangoberfläche und der Kokillenwand abhängig von der Schalenfestigkeit unterhalb eines kritischen Niveaus gehalten werden.

Kokillenoszillation

Eine Minimierung der Reibung und ein kontinuierliches Lösen der Schale von der Form wurden durch die Einführung einer durch Schmierung unterstützten Formoszillation erreicht. Die Kokille wird auf und ab oszilliert, um den teilweise erstarrten Strang herauszuziehen. Die Oszillationsfrequenz kann variiert werden. Die Kokille oszilliert auch vertikal (oder in einer nahezu vertikalen gekrümmten Bahn), um zu verhindern, dass der flüssige Stahl an den Kokillenwänden haftet.

Der Schwingungszyklus beeinflusst die Formstrangreibung einschließlich des Lösens des Strangs aus der Form und definiert auch die Oberflächentopographie des Gussprodukts. Die Oszillationszyklen der Form variieren in Frequenz, Hub und Muster. Aus Sicht der Schmierung lässt sich der Oszillationszyklus wie folgt in zwei Betriebsphasen übersetzen.

- Eine Kompressionsphase der Dauer t1, definiert als die negative Striptime, in der Formschlacke in den Spalt zwischen der ersten erstarrten Schale und der Form infiltriert wird. Der Zeitraum t1 zeigt eine höhere Abwärtsgeschwindigkeit der Kokille relativ zur Abwärtsgeschwindigkeit des Strangs und ist für das Lösen der Schale von der Kokillenwand verantwortlich und ermöglicht die Entwicklung von Druckspannungen in der Schale, die ihre Festigkeit erhöhen, indem Oberflächenrisse und Porosität abgedichtet werden .

- Eine Schmierphase der Dauer t2, in der Zugspannungen auf die erste verfestigte Schale ausgeübt werden, begleitet von einer Ablagerung der eingedrungenen Formschlacke an der Formwand. Dies entspricht einer Aufwärtsbewegung der Form.

Die Oszillation der Form ist notwendig, um die Reibung und das Anhaften der sich verfestigenden Hülle zu minimieren und ein Reißen der Hülle und Ausbrüche von flüssigem Stahl zu vermeiden, die verheerende Schäden an der Ausrüstung und Maschinenstillstandszeiten aufgrund von Reinigungs- und Reparaturarbeiten anrichten können. Die Reibung zwischen Schale und Form wird durch die Verwendung von Formschmiermitteln wie Ölen oder pulverförmigen Formflussmitteln verringert. Die Oszillation wird entweder hydraulisch oder über motorgetriebene Nocken oder Hebel erreicht, die die Form tragen und hin- und herbewegen (oder oszillieren).

Kokillenoszillation führt zur Bildung von Oszillationsmarken (OM) in nahezu regelmäßigen Abständen auf der Oberfläche des Gussprodukts. Diese Markierungen können von der Bildung von verfestigten Haken unter den Oszillationsmarkierungen begleitet sein. Die Bildung von Schwingungsmarken umfasst im Wesentlichen drei Hauptstufen.

- Teilweise Verfestigung des Meniskus an der Formwand und Formpulver in Form eines zerbrechlichen Hakens.

- Biegen des Hakens während t1 und Heilung eines Schalenrisses (verursacht durch viskosen Widerstand beim vorangehenden Aufwärtshub). Die Segregationslinie wird der Schalenbiegung zugeschrieben, bei der die an gelösten Stoffen reiche interdendritische Flüssigkeit an die Oberfläche gedrückt wird.

- Das Aufbiegen der Schale findet während des Aufwärtshubs durch viskosen Widerstand statt. Der Aufwärtshub kann auch mit einem Überlaufen von flüssigem Stahl über den gebogenen Haken im Falle eines starken Anstiegs des Meniskusmantels oder des Kokillenniveaus verbunden sein. Auch eine Kombination aus Schalenaufbiegung und Metallüberlauf ist möglich. Die Oszillationsspuren sind tendenziell tiefer, wenn die Schale nicht gebogen wird, während diese flach sind und geläppte Oberflächen zeigen, wenn ein Überlaufen auftritt.

Die Form der Haken- und Oszillationsmarkierungen hängt im Wesentlichen mit dem Ausmaß der Schalenverbiegung/Entbiegung und dem Überlauf über den Meniskus während des Gießens zusammen.

Formschmierung

Dem flüssigen Stahl in der Form kann auch ein Schmiermittel zugesetzt werden, um ein Anhaften zu verhindern und um alle Schlackepartikel (einschließlich Oxidpartikel oder Zunder), die im flüssigen Stahl vorhanden sein können, einzufangen und sie an die Oberseite des Pools zu bringen, um a zu bilden schwimmende Schlackenschicht.

Die Schmierung in der Kokille entsteht durch das Eindringen von Kokillenschlacke in den Strangkokillenspalt. Es kommt zu einer Schichtung der Schlacke im Spalt. Es wird angenommen, dass die Reibung in der Form von zwei Mechanismen herrührt. Durch die Bewegung der Kokille relativ zur erstarrten Schale entsteht aufgrund der Viskosität des Schlackenfilms eine Reibungskraft. Die durch diesen Mechanismus erzeugte Reibungskraft, die als Flüssigkeitsreibung bezeichnet wird, hängt mit der Formgeschwindigkeit, der Gießgeschwindigkeit, der Viskosität des flüssigen Schlackenfilms und der Dicke des Schlackenfilms zusammen.

Kommt es zwischen dem Strang und der erstarrten Formschlacke zu einer Relativbewegung, entsteht die Reibungskraft durch Fest-Fest-Kontakt. Die resultierende Festkörperreibung hängt mit dem Festkörperreibungskoeffizienten und dem ferrostatischen Druck von geschmolzenem Stahl zusammen.

Im Werkzeugoberteil dominiert die Flüssigschmierung vollständig. Andererseits ist der Wert der Festkörperreibung niedriger als die Flüssigkeitsreibung am unteren Teil der Form, was auf eine Dominanz der Festkörperschmierung hinweist. Weiterhin erstreckt sich bei geringerer Schlackenviskosität die Zone der Flüssigkeitsschmierung weiter in den unteren Teil der Kokille.

Das oben erwähnte Reibungskonzept ist nützlich, um die zunehmende Neigung zum Ausbrechen von Aufklebern mit zunehmender Gießgeschwindigkeit zu erklären. Die Reibungsanalyse weist darauf hin, dass die Verhinderung von haftenden Ausbrüchen beim Hochgeschwindigkeitsgießen eine Verbesserung der Schmierung im oberen Teil der Form, insbesondere unmittelbar unterhalb des Meniskus, erfordert.

Herstellungsprozess

- Stahlwolle

- Schere

- Zink

- Edelstahl

- Einschlüsse in Stranggussstahl und deren Erkennung

- Automatisierung, Instrumentierung und Modellierung des Stranggusses von Stahl

- Luftnebelkühlung beim Stranggießen

- Formpulver für den Strangguss

- Tundish und seine Rolle beim Stranggießen von Stahl

- Edelstahl-Feingussverfahren