Thermomechanisch kontrollierte Bearbeitung in Walzwerken

Thermo-mechanische Steuerungsverarbeitung in Walzwerken

Die thermomechanisch gesteuerte Verarbeitung (TMCP) ist eine Technik zur Verbesserung der mechanischen Eigenschaften von Materialien durch Steuerung des Heißverformungsprozesses in einem Walzwerk. Diese wurde ursprünglich entwickelt, um die erforderliche äußere Form des Produkts herzustellen. Kontrolliertes Walzen, kontrolliertes Abkühlen und direktes Abschrecken sind typische Beispiele für thermomechanisch kontrollierte Verarbeitung. Eine solche Bearbeitung spart Energie bei der Herstellung von Stahl, indem die Wärmebehandlung nach der Warmverformung minimiert oder sogar eliminiert wird, wodurch die Produktivität für hochwertige Stähle erhöht wird. Es erfordert normalerweise eine Änderung des Legierungsdesigns und verringert oft die Produktivität des Warmverformungsprozesses selbst, ermöglicht es aber gleichzeitig, die Gesamtmenge an Legierungszusätzen zu reduzieren und die Schweißbarkeit zu verbessern, während manchmal neue und vorteilhafte Eigenschaften in der erzeugt werden Stahl.

Das TMCP-Verfahren hat mehrere Vorteile, die dazu beitragen können, Probleme im Zusammenhang mit der Zugabe von Hauptlegierungselementen und herkömmlichen Wärmebehandlungen zu überwinden. TMCP-Stähle mit zugesetzten Mikrolegierungen wurden entwickelt, um die widersprüchlichen Anforderungen an Festigkeit, Zähigkeit und Schweißbarkeit durch Kornfeinung zu bewältigen. TMCP ermöglicht effektiv eine Verringerung der Vorwärmtemperatur, wodurch die Walzkosten gesenkt werden. Da TMCP-Stähle eine gute Schweißbarkeit bieten, werden sie in Branchen wie Schiffbau, Offshore-Strukturen, Pipelines und Hochbau sehr geschätzt.

TMCP ist die ausgeklügelte Kombination aus gut definierten Verformungsvorgängen und genau definierter Wärmebehandlung in einer einzigen Produktionsstufe, um die Mikrostruktur des gewalzten Stahls zu kontrollieren. TMCP produziert Stähle mit den gewünschten äußeren Qualitäten (Abmessungen, Form und Oberflächenqualität) und akzeptablen mechanischen Eigenschaften. TMCP wird normalerweise als letzte Stufe bei der Herstellung von Stählen angesehen.

TMCP wird im Allgemeinen mit Warmwalzvorgängen in Warmbandwalzwerken, Blechwalzwerken und Stab- und Stangenwalzwerken in Verbindung gebracht. Beispielsweise werden bei der Produktion von Warmband aus kohlenstoffarmen Stahlsorten in einer Warmbandstraße verschiedene Parameter des kontrollierten Walzens in der Fertigstraße in Bezug auf Temperatur, Walzgeschwindigkeit, Walzreduktionen und Auslaufkühlmuster sorgfältig ausgewählt erzeugen die gewünschten mechanischen Eigenschaften des Warmbandes. Traditionell lag der Schwerpunkt eines solchen TMCP auf metallurgischen Aspekten der Herstellung der Mikrostruktur, die die gewünschten mechanischen Eigenschaften nach dem Warmwalzen bereitstellt. Die Aspekte der Außenqualität wie Form und Ebenheit, Dickenkonsistenz, Oberflächenqualität usw. haben viel weniger Aufmerksamkeit erhalten, obwohl sie eng mit der Produktmetallurgie und den Verarbeitungspraktiken verbunden sind.

Historische Aspekte

Die erste Einführung der thermomechanischen Verarbeitung in die kommerzielle Produktion war das kontrollierte Walzen von Kohlenstoff (C)-Mangan (Mn)-Stahlplatten mit einer Güte von 40 kgf/mm² für den Schiffbau in den 1950er Jahren. Nach 1945 wurde das Konzept der Zähigkeit im Unterschied zum Konzept der Duktilität und der Kerbzähigkeit zu einer Anforderung für den Schiffbau und andere Baustahlplatten. In den 1950er Jahren wurden eine Erhöhung des Mn/C-Verhältnisses, eine Desoxidation durch die Zugabe von Aluminium (Al) und die Normalisierung von Al-beruhigten Stählen eingeführt, um die Kerbzähigkeit zu verbessern. Zu dieser Zeit wurde auch das Konzept etabliert, dass die Übergangstemperatur von duktil zu spröde durch Verfeinerung der Ferrit-(Alpha)-Korngröße reduziert werden kann.

Ab den frühen 1960er Jahren wurde ein umfangreiches Forschungsvolumen zu den Auswirkungen der Walztemperatur auf die mechanischen Eigenschaften durchgeführt. Aus dieser Forschung wurde ein Walzverfahren bei kontrollierter Temperatur entwickelt, um die Korngröße zu verfeinern. Das kontrollierte Walzen leistete einen wesentlichen Beitrag zur Reduzierung der Legierungszugabe und zur Verbesserung der Schweißbarkeit. Diese Entwicklung führte zur Produktion beträchtlicher Mengen an starkem und zähem Stahl, der hauptsächlich für Pipelines verwendet wird.

Obwohl das kontrollierte Walzen zu einer relativ niedrigen Produktivität führte, konnte es bei einer vergleichsweise niedrigen Temperatur durchgeführt werden, um verbesserte Festigkeits- und Zähigkeitsgrade zu erhalten. Da das kontrollierte Walzverfahren auf Kornfeinung basiert, kann es die Streckgrenze und Zähigkeit verbessern, aber nicht die Zugfestigkeit ohne Legieren. Daher gab es bei diesem Verfahren nur eine begrenzte Verbesserung der Schweißbarkeit.

Seit den späten 1970er Jahren wurden Anstrengungen unternommen, TMCP, das sowohl die Festigkeit als auch die Zähigkeit verbessert, mit Mikrolegierungen zu kombinieren, die die Schweißbarkeit verbessern. Wenn TMCP in Kombination mit kontrolliertem Walzen verwendet wird, ermöglicht die beschleunigte Abkühlung, dass die Transformation von Austenit (Gamma) zu Ferrit (Alpha) gesteuert wird. TMCP wird heute in großem Umfang für die Herstellung von stärkeren und zäheren Stählen mit ausgezeichneter Schweißbarkeit verwendet

Der derzeitige Ansatz, wassergekühltes TMCP zu verwenden, das nach dem Niedertemperaturwalzen und direkten Abschrecken eine beschleunigte Abkühlung ergibt, wurde in den 1980er Jahren stark verbessert. Der kontinuierliche Online-Kontrollprozess deckt eine breite Palette von Kühlparametern (z. B. Wärmeübertragungskoeffizient) und Austenitbedingungen (z. B. unbearbeitet, rekristallisiert oder nicht rekristallisiert) ab und ergibt eine Vielzahl von Stahleigenschaften.

Bei der Kühlausrüstung werden mehrere Konzepte verwendet. In einer der ausgeklügeltsten gegenwärtigen Konfigurationen wird die Platte vor der Wasserkühlung durch eine Richtmaschine abgeflacht. Dieses Verfahren ist über einen weiten Bereich von Abkühlgeschwindigkeiten effektiv, um eine gleichmäßige Abkühlung über die gesamte Plattenebene zu erreichen und homogene mechanische Eigenschaften zu realisieren.

TMCP-Prozesse

Es gibt mehrere Prozesse für TMCP. Diese Prozesse fallen grob in die folgenden drei Hauptkategorien.

- Kontrolliertes Abrollen von der Normalisierungstemperatur, die immer noch vollständig austenitisch ist (über der Ar3-Temperatur), gefolgt von einer schnellen Abkühlung von etwa 10 °C/s. Ziel dieses Verfahrens ist es, die Korngröße durch kontrolliertes Walzen zu verfeinern und die Festigkeit zu erhöhen, indem die Bildung von Ferrit und Perlit zugunsten eines starken zähen Bainits unterdrückt wird.

- Kontrolliertes Walzen sowohl oberhalb der Ar3- als auch unterhalb dieser Temperatur im Austenit-Ferrit-Mischbereich. Zusätzlich zur Austenitkornfeinung werden die rekristallisierten Körner abgeflacht und die Keimbildung von feinem Ferrit wird durch die Verformung gefördert. Bei einer Temperatur über Ar1 wird das kontrollierte Walzen unterbrochen, gefolgt von einem schnellen Abkühlen auf Raumtemperatur oder eine Zwischentemperatur

- Das kontrollierte Walzen wird als Teil einer vorläufigen Verarbeitung durchgeführt, gefolgt von einem Abkühlen und erneuten Erhitzen auf knapp über die Ar3-Temperatur und dann ein schnelles Abkühlen auf deutlich unter die Ar1-Temperatur. Der Zweck dieser Technik besteht darin, die feinste gleichachsige Austenitkorngröße zu entwickeln, bevor das kontrollierte Abkühlen beginnt.

Durch geeignete Wahl von Verformungstemperatur und Dehngeschwindigkeit kann die Festigkeit von Stahl erhöht werden. Die Festigkeit von TMCP-Stahl ist höher als bei normalisiertem Stahl gleicher Zusammensetzung. Somit hat TMCP-Stahl eine magerere Zusammensetzung (geringerer Legierungsgehalt) als herkömmlicher normalisierter Stahl gleicher Festigkeit.

Metallurgische Eigenschaften von TMCP

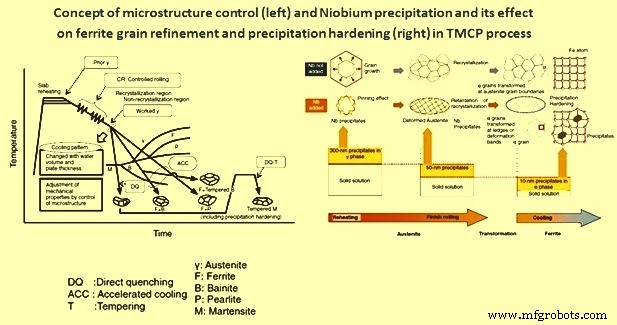

Das Konzept der mikrostrukturellen Steuerung durch TMCP ist in Abb. 1 schematisch dargestellt. Während TMCP eine hohe Festigkeit durch Nutzung der Umwandlung in Ferrit und Bainit zusätzlich zu einer verbesserten Zähigkeit erreicht, verbessert die kontrollierte Walztechnologie die Zähigkeit hauptsächlich durch Verfeinerung der Ferritmikrostruktur. Beschleunigtes Abkühlen ergibt eine höhere Produktivität im Vergleich zum interkritischen (Austenit + Ferrit-Bereich) Walzen und minimiert jegliche Abnahme der absorbierten Energie durch die Trennungsphänomene. TMCP besteht aus zwei hintereinander geschalteten Stufen, nämlich (i) einem kontrollierten Walzen und (ii) einem anschließenden beschleunigten Kühlprozess. Während der Walzphase werden die Austenitkörner in eine Pfannkuchenform verlängert, was kristallographische Diskontinuitäten wie Leisten und Verformungsbänder einführt. Diese Leisten und Verformungsbänder bleiben bestehen, bis die beschleunigte Abkühlung beginnt, wenn die Walztemperatur ausreichend niedrig ist (weniger als 800 °C).

Abb. 1 Konzept der Mikrostrukturkontrolle und Nb-Ausscheidung und ihre Auswirkungen

Die Rekristallisation findet statt, wenn die Temperatur ausreichend hoch ist (mehr als 900 °C) und die meisten der durch die Verformung verursachten Leisten und Verformungsbänder verschwinden. Die zurückhaltenden Verformungsleisten und -bänder können als potentielle heterogene Keimbildungsstellen für die Umwandlungen von Austenit zu Ferrit wirken und zur Kornverfeinerung beitragen. Auch die heterogene Verformung von Austenit erhöht die Kornoberfläche und die Länge der Kornkanten pro Volumeneinheit, während sich die Anzahl der Kornecken pro Volumeneinheit nicht ändert.

Das zusätzliche Merkmal von TMCP ist sein Kühlprozess. Während des beschleunigten Abkühlens wird das Wachstum umgewandelter Produkte effektiv unterdrückt und eine Kornverfeinerung wird durch Umwandlungen erreicht, wo die oben erwähnten Keimbildungsstellen eingeführt werden. Die durch beschleunigte Abkühlung verursachte Abnahme der Umwandlungstemperatur induziert starke Veränderungen in der intragranularen Struktur. Die Umwandlungstriebkräfte tragen auch zur Verfeinerung der Korngröße durch Niedertemperaturwalzen mit anschließendem Abschrecken mit Wasser bei. Die Zugfestigkeit kann weitgehend kontrolliert werden (von 50 kg/mm² bis über 80 kg/mm²).

Die Mikrolegierungselemente im Stahl steuern die Mikrostruktur. Spuren von Elementen wie Niob (Nb) und Titan (Ti) (Konzentrationen in der Größenordnung von 0,01 %) ermöglichen die Verfeinerung der Mikrostruktur von der Wiedererwärmung des Stahls bis hin zu kontrollierten Walz- und beschleunigten Abkühlprozessen und erhöhen die Festigkeit des fertig gewalzten Materials Produkt. Die Auswirkungen von Nb (Abb. 1) als Beispiel für ein Mikrolegierungselement zeigen, dass die Größe der Nb-Ausscheidungen, die während jedes Prozesses gebildet werden, etwa 300 nm bei der Wiedererwärmungstemperatur der Bramme vor dem Walzen (mehr als 1000 °C) und 50 nm während des Walzens beträgt kontrolliertes Walzen (ca. 800 °C) und 10 nm bei der Umwandlungstemperatur (ca. 600 °C) während des Abkühlens. Kurz gesagt nimmt die Größe der Ausscheidungen mit abnehmender Temperatur ab, wenn der Prozess fortschreitet. Dies ist nützlich für die mikrostrukturelle Steuerung. Es ist daher notwendig, Nb in fester Lösung zu halten, damit es in den nachfolgenden Prozessen in ausreichenden Mengen ausgefällt werden kann.

Nb scheidet sich beim Wiedererhitzen von Stahl aus und verhindert durch den Pinning-Effekt das Austenitkornwachstum. Während des anschließenden Walzvorgangs unterhalb der Rekristallisationstemperatur (etwa 900 Grad C) erleichtert die durch die durch ein solches Walzen eingebrachte Spannungsenergie erzeugte Antriebskraft die Ausscheidung von feinen Nb-Carbiden und/oder -Nitriden. Diese feinen Ausscheidungen verhindern eine Rekristallisation des Austenitkorns und damit eine Vergröberung.

Während des thermomechanischen Walzens spielt die spannungsinduzierte Ausscheidung von Mikrolegierungselementen wie Nb eine wichtige Rolle bei der Steuerung der Mikrostruktur. Nb verzögert den Beginn der Austenitrekristallisation.

Aufgrund der nicht rekristallisierten Natur von Austenit gibt es ein reichliches Angebot an heterogenen Ferrit-Keimbildungsstellen (Leisten und Verformungsbänder) für den anschließenden Abkühlungsprozess. Nb induziert auch andere Wirkungen, wie beispielsweise während der Umwandlung von Austenit in Ferrit beim Abkühlen, dass es in der Ferritmatrix ausfällt und seine Festigkeit über den Ausscheidungsverfestigungsmechanismus erhöht. Die Kristallstruktur der Ausscheidungen passt nicht gut in das Ferritgitter und diese Inkohärenz zwischen dem Ferrit und den Ausscheidungen führt zu einer erhöhten Festigkeit.

Die TMCP-Parameter beeinflussen die Mikrostruktur und die Eigenschaften von mikrolegiertem Nb-Ti-Stahl. Beispielsweise steigen die Streckgrenze und die Zugfestigkeit mit einer Abnahme der Endkühlungs- oder Nicht-Rekristallisations-Walztemperatur.

Der bemerkenswerteste Effekt von TMCP besteht darin, dass Stahl mit der gleichen Festigkeit wie herkömmliche Stähle durch mikrostrukturelle Kontrolle mit einem niedrigeren Kohlenstoffäquivalent (d. h. mit geringerer Legierungszugabe) hergestellt werden kann. Es wurde nachgewiesen, dass der Ceq-Wert, der für TMCP-Stahl erforderlich ist, um die gleiche Festigkeit zu erreichen, um 0,04 % bis 0,08 % niedriger ist als der für normalisierten Stahl erforderliche. Als Ergebnis wurde die Schweißbarkeit (d. h. die Vorwärmtemperatur, die erforderlich ist, um Kaltrisse an der HAZ zu verhindern) bei TMCP-Stählen erheblich verbessert. TMCP erhöht somit die Produktivität bei der Herstellung von Stahlkonstruktionen und erhöht gleichzeitig die Sicherheit und Zuverlässigkeit.

Ausrüstung und Technologien, die in TMCP verwendet werden

Für TMCP wurden seit 1980 mehrere Arten von beschleunigter Kühlausrüstung vorgeschlagen und in die Praxis umgesetzt. Die notwendigen Punkte bei dieser Entwicklung waren die Gleichmäßigkeit und Steuerbarkeit der Kühltemperatur und der Plattenebenheit nach dem Kühlen sowie die Produktivität der Prozess. Häufig verwendete beschleunigte Kühlgeräte wurden für diesen Zweck gründlich überprüft. Jedes Stahlwerk fügt spezifische Merkmale hinzu, die sich auf die Kühlmethode, den Installationsort und die Bewegung des Bandes/der Platte beziehen.

Gegenwärtig ist die Ausrüstung für beschleunigtes Kühlen üblicherweise vom kontinuierlichen Typ, bei dem die Kühlzone in der Laufrichtung des Bandes/der Platte geteilt ist. Bei diesem Aufbau kann die Wasserkühlung der Ober- und Unterseite des Bandes/der Platte in jeder Zone unabhängig gesteuert werden.

Neben der homogenen Wasserkühlung wurden Fortschritte in der Kühltechnologie mit reduzierter Verzerrung erzielt, die eine noch ausgefeiltere Kühlsteuerung erfordert. Dies ist erforderlich, um sowohl die Gleichmäßigkeit der Kühltemperatur als auch die erforderliche Band-/Blechplanheit nach dem Abkühlen zu gewährleisten. Die Probleme im Zusammenhang mit Band-/Plattenverzug (Durchbiegungen) werden in drei Haupttypen eingeteilt, abhängig von der Richtung, in der eine ungleichmäßige Abkühlung auftrat, d. h. entlang der Dicke, Längs- und Querrichtung. Auf der Grundlage der Theorie der thermischen Spannung und der elastischen Instabilität werden die Ausdrücke für das kritische Knicken entlang dieser drei Richtungen gefunden, das sich aus einer ungleichmäßigen Abkühlung ergibt. Eine der Ursachen für den Plattenverzug ist die unvermeidliche Unterkühlung an den vier Schmalseiten der Platte. Um diesen Temperaturabfall zu vermeiden, werden im Allgemeinen mehrere mechanistische Maßnahmen ergriffen, wie z. B. kann ein Wasserkronenprofil in Querrichtung aufgebracht werden, eine Kantenabschirmung, die den Wasserfluss entlang der Kanten verringert, kann in Breitenrichtung aufgebracht werden, und Kopf und Schwanz An den jeweiligen Schmalseiten kann eine Abschirmung angebracht werden, um eine Unterkühlung zu verhindern. Um den Temperaturunterschied zu minimieren, wurde auch die Optimierung der Düsenanordnung an der Unterseite untersucht, da ein weiterer Mechanismus, der Verzug verursacht, die unterschiedlichen thermischen Vorgeschichten der Ober- und Unterseite des Bandes/der Platte sind. In einigen Stahlwerken werden Lernfunktionen eingesetzt, damit das Verhältnis der auf die Ober- und Unterseite aufgebrachten Wassermenge auf der Grundlage der gesammelten Daten über Temperatur und Ebenheit automatisch gesteuert werden kann. Die Ebenheit des Bandes/Blechs vor dem Abkühlen ist wesentlich, um eine gleichmäßige Abkühltemperatur zu gewährleisten. Dies steht im Einklang mit dem jüngsten Trend zur Optimierung der sequentiellen Anlagenkonfiguration durch Installation einer Heißrichtmaschine vor der beschleunigten Kühlstufe.

Seit den 1990er Jahren sind zusätzliche Technologien erforderlich, um die steigende Nachfrage nach TMCP zu befriedigen. Ein Schlüsselproblem bei solchen Technologien bestand darin, eine sehr gleichmäßige Kühlung zu erreichen, um die Stahlspannung zu minimieren, die gelegentlich bei herkömmlichen TMCP-Verfahren auftrat und behoben werden musste, um die Menge an Neunivellierung zu reduzieren. Auch die Anforderungen an die Produktqualität sind strenger geworden, und Stähle müssen weniger Schwankungen in ihrer Festigkeit aufweisen. Dies wird durch eine verbesserte Genauigkeit der Abkühlendtemperatur während des beschleunigten Abkühlens erreicht. Um diesen Anforderungen gerecht zu werden, sind einige neuartige TMCP-Technologien, wie CLC-&agr; und Super OLAC wurden entwickelt und werden jetzt in der Produktion eingesetzt.

Eines der verbesserten Kühlausrüstungssysteme, CLC-&agr;, wurde von der Nippon Steel Corporation (NSC) entwickelt und für den kommerziellen Gebrauch eingeführt. Dieses System ist ein technischer Durchbruch für TMCP. Aufgrund seiner einzigartigen Kühltechnologie sowie des Anlagenlayouts werden eine Vielzahl von Kühlraten und -mustern sowie gleichmäßige Kühleigenschaften über das gesamte Band/Blech realisiert. NSC führte Experimente und numerische Analysen zur Wärmeleitfähigkeit und Strömungsdynamik durch und überwand die Heterogenität des Kühlverhaltens, die mit herkömmlichen Kühlgeräten nicht unvermeidlich war. Sie entwickelten ein neues Wasserkühlsystem mit einem breiten Spektrum an Kühlfähigkeiten, das die Temperaturschwankung auf etwa die Hälfte im Vergleich zu herkömmlichen Geräten reduzierte. Diese neue Generation der kontrollierten Kühltechnologie wird jetzt in großem Umfang auf tatsächliche Produkte angewendet und ermöglicht die Lösung widersprüchlicher Eigenschaftsanforderungen wie Festigkeit und Zähigkeit.

Die oben beschriebenen Maßnahmen haben die Gleichmäßigkeit der Kühltemperatur und die Plattenebenheit nach dem Kühlen im Vergleich zu früheren TMCP-Anwendungen verbessert. Die immer strengeren Anforderungen an die Stahlebenheit erfordern jedoch weitere Modifikationen der beschleunigten Kühlausrüstung und Kontrollmaßnahmen, um die Ebenheit nach dem Abkühlen sicherzustellen. Um dies zu erreichen, haben einige Stahlwerke kürzlich Maßnahmen ergriffen, wie z. B. die Installation schwerer Kaltrichtmaschinen.

Herstellungsprozess

- Wie Walzwerke in der Stahlerzeugung funktionieren

- Nudelholz

- Antibabypille

- Pool-Füllkontrolle

- Rollender Alarmroboter

- Automatische Zugbeeinflussung

- Was sind Walzwerke und ihre Typen?

- Eine Einführung in die mechanische Presse

- Was ist eine mechanische Presse?

- Verschiedene Arten von Walzwerken und Defekte im gewalzten Metall