Den Prozess des Stranggießens von Stahl verstehen

Den Prozess des Stranggießens von Stahl verstehen

Strangguss (CC) von Stahl ist ein Prozess, bei dem flüssiger Stahl zu einem Stahlhalbzeug (Knüppel, Vorblock, Beam Blank, Rundstahl oder Bramme) für das anschließende Walzen in den Walzwerken erstarrt. Der grundlegende Betrieb einer CC-Maschine besteht darin, flüssigen Stahl einer bestimmten Zusammensetzung durch eine Gruppe von Vorgängen wie Formvorgang, Sprühkühlzone, Richtvorgang usw. in einen Strang der gewünschten Form und Größe umzuwandeln. Für einen erfolgreichen Strangguss ist dies erforderlich das Prozessverhalten unter verschiedenen Bedingungen für diese Operationen zu verstehen. Der Prozess des Stranggießens besteht im Wesentlichen aus den folgenden Abschnitten.

- Ein Tundish, der sich über der Kokille befindet, um den flüssigen Stahl aus der Stahlgießpfanne aufzunehmen und ihn der Kokille mit geregelter Geschwindigkeit zuzuführen.

- Eine primäre Kühlzone, die aus einer wassergekühlten Kupferkokille besteht, durch die der flüssige Stahl aus dem Tundish geleitet wird, um eine verfestigte äußere Stahlhülle zu erzeugen, die stark genug ist, um die Form des Strangs beizubehalten, wenn er in die sekundäre Kühlzone gelangt.

- Eine sekundäre Kühlzone in Verbindung mit einem unter der Kokille positionierten Containment-Abschnitt, durch den der Stahlstrang (immer noch größtenteils flüssig) läuft und zur weiteren Verfestigung mit Wasser oder einem Gemisch aus Wasser und Luft (Luftnebel) besprüht wird Stahllitze.

- Ein Abschnitt zum Entspannen und Richten von Stahllitzen. Dieser Abschnitt ist bei den geraden vertikalen Gießmaschinen nicht vorhanden.

- Ein Schneidabschnitt bestehend aus Schneidbrennern oder mechanischen Scheren zum Schneiden der verfestigten Stahllitzen in gewünschte Längen zum Entfernen.

- Ein Auslauftisch zu Kühlbetten oder direkt zu einem Produkttransferbereich.

Beim CC-Verfahren fließt flüssiger Stahl aus der Stahlgießpfanne durch einen Tundish in die Kokille. Es wird normalerweise durch eine Schlackenabdeckung über jedem Gefäß (Pfanne, Tundish und Form) und durch Keramikrohre zwischen den Gefäßen vor Lufteinwirkung geschützt.

Um den Prozess des Stranggießens zu starten, wird ein Blindstrang (der mit einem externen mechanischen Entnahmesystem verbunden ist) in die Kokille eingeführt und so positioniert, dass die Oberseite des Blindstrangs den Boden der Kokille abschließt. Flüssiger Stahl wird in einer Stahlgießpfanne zum Gießboden geliefert, wo er mit kontrollierter Geschwindigkeit in die Gießwanne gegossen wird. Flüssiger Stahl strömt durch Düsen im Boden des Tundishs und füllt die Kokille. Wenn der Füllstand des flüssigen Stahls in der Kokille eine vorbestimmte Position erreicht, wird das Zurückziehen des Dummy-Stabs eingeleitet. In der Kokille erstarrt der flüssige Stahl an den wassergekühlten Kupferkokillenwänden zu einer festen Hülle. Untere Antriebsrollen in der CC-Maschine ziehen den Kaltstrang kontinuierlich aus der Form. Die Abzugsgeschwindigkeit des Dummy-Bars wird basierend auf der erforderlichen Gießgeschwindigkeit oder der Flussrate des flüssigen Stahls aus dem Tundish voreingestellt. Erreicht der nun an der erstarrten Gießform befestigte Kaltstrangkopf eine bestimmte Position im Entnahmesystem, wird er mechanisch getrennt und der Kaltstrang entnommen. Die erstarrte Gussform wird durch das Entnahmesystem zur Schneidausrüstung mit einer Geschwindigkeit (Gießgeschwindigkeit) weitergeführt, die dem Fluss des einströmenden flüssigen Stahls entspricht, sodass der Prozess idealerweise in einem stabilen Zustand abläuft.

Die Verfestigung des flüssigen Stahls, die in der wassergekühlten Kokille begonnen hat, setzt sich schrittweise fort, während sich der Stahlstrang durch die CC-Maschine bewegt. Die Erstarrung beginnt auf der Ebene des flüssigen Stahlmeniskus in der Form, wodurch ein Stahlmantel in Kontakt mit den Wänden der Form entsteht. Der Abstand vom Meniskusniveau bis zum Punkt der vollständigen Erstarrung innerhalb der CC-Maschine wird als metallurgische Länge bezeichnet. Der Punkt der vollständigen Erstarrung liegt naturgemäß vor dem Schnittpunkt des Stranges und bei vielen CC-Maschinen vor dem Richtapparat.

Die Gießbedingungen werden so eingestellt, dass die Festigkeit der verfestigten Stahlschale, die die Form verlässt, ausreichend ist, um dem ferrostatischen Druck des flüssigen Stahls in der Form standzuhalten. Um ein Anhaften der erstarrten Schale an der Formwand zu verhindern, wird die Form in vertikaler Richtung oszilliert. Die Reibung zwischen dem Stahlmantel und der Form wird durch das Einbringen von Formschmiermitteln wie Ölen oder Flussmitteln, die eine flüssige Schlacke bilden, minimiert.

Unterhalb des Formaustritts dient der erstarrende Stahlmantel als Behälter zum Tragen des verbleibenden flüssigen Stahls. In den sekundären Kühlzonen, die aus einer Reihe von Wasser- und Luftnebeldüsen bestehen, wird dem Strang zusätzliche Wärme entzogen. Die Strömungsgeschwindigkeiten werden genau kontrolliert, um optimale Kühlgeschwindigkeiten zu erhalten und die Oberflächentemperatur aufrechtzuerhalten, bis der flüssige Kern fest ist. Stützwalzeneinheiten sind vorgesehen, um den Strang zu halten, um eine Querbewegung zu vermeiden und um ein Ausbeulen der heißen erstarrenden Schale durch inneren ferrostatischen Druck zu verhindern. Die Strangkühlung und das Containment-System sind ebenso wie die Kokille darauf ausgelegt, äußere und innere Fehler im Gussabschnitt zu vermeiden und die erforderliche Stahlproduktqualität sicherzustellen.

Dem sekundären Kühl- und Containment-Bereich folgen bei bestimmten Maschinentypen eine Biegeeinheit und eine Richtmaschine, die in allen Maschinen vorhanden sind.

Nach dem Richten wird der Gussabschnitt entweder mit Brennern oder Scheren auf die gewünschte Länge geschnitten. Die heiß geschnittenen Bahnen werden dann entweder über einen auslaufenden Rollgang auf Kühlbetten gefördert oder gruppiert und direkt an nachfolgende Walzvorgänge übergeben.

Anforderungen an flüssigen Stahl

Die Temperaturkontrolle ist für den CC-Prozess kritisch. Generell ist der flüssige Stahl für den Strangguss bei höherer Abstichtemperatur abzustechen. Die Abstichtemperatur ist höher, da sie die Wärmeverluste kompensieren muss, die mit der erhöhten Transferzeit zur CC-Maschine verbunden sind. Auch die Temperatur für den Strangguss muss in engeren Grenzen gehalten werden. Wenn die Temperatur zu hoch ist, kommt es normalerweise zu einem Ausbruch; und wenn die Temperatur zu niedrig ist, tritt normalerweise ein vorzeitiges Erstarren des flüssigen Stahls in den Tundishdüsen auf. Die Gießtemperatur kann auch die Kristallisationsstruktur des Gussstahls beeinflussen. Optimale Strukturen werden normalerweise mit niedrigen Überhitzungen erzielt, die während des gesamten Gießprozesses gleichmäßig sein müssen. Die übliche Praxis, die im Allgemeinen verwendet wird, um eine gleichmäßige Temperatur zu erreichen, besteht darin, den flüssigen Stahl in der Gießpfanne durch Einspritzen einer kleinen Menge Argon in den flüssigen Stahl zu rühren.

Flüssiger Stahl für das Stranggießen muss auch vollständig desoxidiert (beruhigt) werden, um die Bildung von Lunkern oder Nadelstichen an oder nahe der Oberfläche des gegossenen Stahls zu verhindern. Diese Lunker oder Pinholes führen in der Regel im nachfolgenden Walzprozess zu Nähten. Normalerweise werden zur Desoxidation von flüssigem Stahl je nach Qualität des hergestellten Stahls und den Anwendungen des Stahlprodukts zwei Verfahren angewendet. Diese sind (i) Silizium-Desoxidation mit einer kleinen Zugabe von Aluminium für Grobkornstähle und (ii) Aluminium-Desoxidation für Feinkornstahl. Siliziumberuhigte Stähle sind leichter zu gießen als aluminiumberuhigte Stähle. Denn Aluminiumoxidablagerungen in der Tundishdüse, die zu Düsenverstopfungen führen, werden vermieden.

Tundish-Anwendung

Beim CC-Verfahren wird der flüssige Stahl zunächst aus einer Pfanne in den Tundish überführt. Dann wird der flüssige Stahl durch eine Düse für jeden Strang auf verschiedene Kokillenstränge verteilt. Der Tundish ist im Wesentlichen ein rechteckiger Kasten mit Düsen, die entlang des Bodens angeordnet sind. Das Folgende wird durch Tundish ermöglicht.

- Um Stabilität der in die Gießform eintretenden flüssigen Stahlströme zu erreichen und damit eine konstante Gießgeschwindigkeit zu erreichen.

- Um eine Folge von Läufen zu werfen.

- Um die leere Stahlgießpfanne gegen eine volle Stahlgießpfanne auszutauschen, ohne den Fluss des flüssigen Stahls in den Formen zu unterbrechen.

- Zur Herstellung einer gemischten Sorte mit Stahl aus zwei verschiedenen Sorten von zwei verschiedenen Schmelzen, falls erforderlich.

- Um die Möglichkeit zu bieten, Einschlüsse und Schlacke daran zu hindern, in die Gießwanne einzudringen und somit in die Form zu rutschen

Tundishes werden normalerweise vor dem Gießen vorgewärmt, um Wärmeverluste aus dem flüssigen Stahl während der Anfangsphase des Gießens zu minimieren und somit eine Metallerstarrung zu vermeiden, insbesondere in den kritischen Düsenbereichen. Tundish-Abdeckungen werden auch verwendet, um Strahlungswärmeverluste während des gesamten Gießvorgangs zu reduzieren.

Flüssigstahlummantelung

Beim Freistrahlgießen strömt der flüssige Stahl direkt durch die Luft von der Stahlgießpfanne in den Tundish oder vom Tundish in die Kokille. Unter diesen Bedingungen nimmt der ungeschützte flüssige Stahlstrom Sauerstoff (und etwas Stickstoff) aus der Luft auf, und im flüssigen Stahl bilden sich schädliche Einschlüsse. Diese Einschlüsse werden in die Gießform überführt, wo sie entweder innerhalb des Gussabschnitts zurückgehalten werden oder an die Oberfläche des flüssigen Stahls schwimmen. Diejenigen, die auf der flüssigen Stahloberfläche vorhanden sind, werden später in der erstarrenden Schale eingeschlossen und führen entweder zu Oberflächendefekten oder zum Ausbrechen der Schale unter der Form. Zusätzlich zur direkten Bildung von Einschlüssen im freigelegten Stahlstrom kann im Strom eingeschlossene Luft auch mit flüssigem Stahl sowohl in der Kokille als auch in der Zwischenpfanne reagieren.

Um diese Probleme zu vermeiden, wird normalerweise ein CC-Betrieb unter Verwendung eines umhüllten Stroms aus flüssigem Stahl durchgeführt. Aufgrund der Schwere des Problems wird normalerweise der Schwerpunkt auf das Einhüllen des flüssigen Stahlstroms zwischen dem Tundish und der Kokille gelegt. Das Gießen von Gießpfannen-zu-Tundish-Strömungsumhüllungen wird jedoch heute weithin verwendet, insbesondere im Fall des Gießens von Aluminium-beruhigten Stählen, wo die Verhinderung von Aluminiumoxid-Einschlüssen von äußerster Wichtigkeit ist. Es gibt zwei Grundtypen von Verkleidungen mit einer Vielzahl von Variationen und Kombinationen. Dies sind nämlich (i) Gasumhüllungen und (ii) Keramikrohrumhüllungen.

Beim Gasmantel wird als Schutzgas Stickstoff oder Argon verwendet. Keramische Rohrummantelungen werden normalerweise zum Gießen von aluminiumberuhigtem Stahl verwendet. Sie werden sowohl zwischen Gießpfanne und Tundish aus Stahl als auch zwischen Tundish und Kokille eingesetzt. Ein Ende des Rohrs wird an der Gießpfanne (oder Gießwanne) befestigt, wobei das andere Ende in den Stahl eingetaucht wird, wenn die Gießwanne oder Form mit dem flüssigen Stahl gefüllt wird. Keramikrohre bestehen im Allgemeinen aus Quarzglas oder Aluminiumoxidgraphit.

Das mechanische Design des Keramikrohrs ist wichtig, insbesondere am Austrittsende, das in den flüssigen Stahl eintaucht. Ein Typ ist ein Straight-Through-Design. Ein anderer Typ, der im Allgemeinen in der Form verwendet wird, hat eine Konstruktion mit mehreren Anschlüssen (Öffnungen), wie z. B. ein gegabeltes Rohr, bei dem der Boden des Rohrs geschlossen ist und zwei seitliche Öffnungen nahe dem Boden des Rohrs angeordnet sind. Diese Art von Ummantelung vermeidet ein tiefes Eindringen des Gießstrahls in die Form und modifiziert das Strömungsmuster in der Form. Somit werden die Einschlüsse im Gießstrahl nicht im Erstarrungsabschnitt eingeschlossen, sondern steigen an die Oberfläche des flüssigen Stahls und werden mit der durch das Gießpulver gebildeten Schlacke entfernt.

Flüssigstahl-Durchflusskontrolle

Einige der wichtigen Phänomene, die den Stranggießprozess bestimmen und die Qualität des Gussstahls bestimmen, werden hier beschrieben. Flüssiger Stahl strömt durch die Öffnungen im Eintauchstutzen (SEN), der üblicherweise gabelförmig ist, in die Kokille. Die hohen Geschwindigkeiten erzeugen Reynolds-Zahlen über 100.000 und ein vollständig turbulentes Verhalten. Üblicherweise wird auch Argongas in die Düse eingespritzt, um ein Verstopfen zu verhindern. Die entstehenden Blasen sorgen für Auftrieb, der das Strömungsbild sowohl in der Düse als auch in der Form maßgeblich beeinflusst. Diese Blasen sammeln auch Einschlüsse und können in der sich verfestigenden Stahlhülle eingeschlossen werden, was zu ernsthaften Oberflächendefekten in dem gegossenen Stahlprodukt führt. Der aus der Düse austretende flüssige Stahlstrahl strömt über die Kokille und trifft auf den an der Schmalseite erstarrenden Stahlmantel. Der Strahl trägt Überhitzung, die die Stahlhülle dort erodieren kann, wo sie auf lokal dünne Bereiche auftrifft. Im Extremfall kann diese Erosion zu einem Ausbruch führen, bei dem der flüssige Stahl durch die Stahlhülle bricht.

Im Allgemeinen teilt sich der flüssige Stahlstrahl, der auf die schmale Fläche auftrifft, auf, um nach oben zur oberen freien Oberfläche und nach unten zum Inneren des Strangs zu strömen. Oberhalb und unterhalb jeder Düse sind Strömungsrückführungszonen ausgebildet. Dieses Strömungsmuster ändert sich radikal mit zunehmender Argoninjektionsrate oder mit der Anwendung elektromagnetischer Kräfte, die die Flüssigkeit entweder bremsen oder rühren können. Das Strömungsmuster kann mit der Zeit schwanken und zu Defekten führen, daher ist ein Übergangsverhalten wichtig.

Der Flüssigkeitsfluss entlang der oberen freien Oberfläche der Kokille ist sehr wichtig für die Qualität des Gussstahls. Die horizontale Geschwindigkeit entlang der Grenzfläche induziert eine Strömung und steuert die Wärmeübertragung in den flüssigen und festen Flussmittelschichten, die auf der oberen freien Oberfläche schwimmen. Eine unzureichende Bedeckung mit flüssigem Flussmittel führt zu einer ungleichmäßigen anfänglichen Verfestigung und einer Vielzahl von Oberflächendefekten.

Wenn die horizontale Oberflächengeschwindigkeit zu groß ist, können die Scherströmung und mögliche begleitende Wirbel flüssiges Flussmittel in den Stahl mitreißen. Dieses Phänomen hängt stark von der zusammensetzungsabhängigen Oberflächenspannung der Grenzfläche und dem möglichen Vorhandensein von Gasbläschen ab, die sich an der Grenzfläche ansammeln und sogar Schaum erzeugen können. Die Flussmittelkügelchen zirkulieren dann mit dem Stahlstrom und können später in der sich verfestigenden Stahlhülle unten in der CC-Maschine eingeschlossen werden, um innere feste Einschlüsse zu bilden.

Der flüssige Stahl enthält feste Einschlüsse wie Aluminiumoxid. Diese Partikel haben verschiedene Formen und Größen und bewegen sich durch das Strömungsfeld, während sie kollidieren, um größere Cluster zu bilden, und können sich an Blasen anlagern. Sie zirkulieren entweder in den Formfluss an der oberen Oberfläche oder werden in der erstarrenden Schale eingeschlossen, um versprödende innere Defekte im endgültigen Gussstahl zu bilden.

Gießpulver wird der oberen Oberfläche hinzugefügt, um eine thermische und chemische Isolierung für den flüssigen Stahl bereitzustellen. Dieses Pulver auf Oxidbasis sintert und schmilzt in die obere flüssige Schicht, die auf der oberen freien Grenzfläche des Stahls schwimmt. Die Schmelzrate des Pulvers und die Fähigkeit des geschmolzenen Flussmittels zu fließen und schädliche Aluminiumoxid-Einschlüsse aus dem Stahl zu absorbieren, hängen von seiner Zusammensetzung ab. Sie wird durch die zeitabhängige Thermodynamik bestimmt. Etwas flüssiges Flussmittel verfestigt sich wieder an der kalten Formwand und erzeugt einen festen Flussmittelrand, der die Wärmeübertragung am Meniskus hemmt. Anderes Flussmittel wird durch die Abwärtsbewegung der Stahlhülle in den Spalt zwischen der Stahlhülle und der Form verbraucht, wo es eine gleichmäßige Wärmeübertragung fördert und ein Anhaften verhindert.

Eine periodische Oszillation der Form ist erforderlich, um ein Anhaften der sich verfestigenden Schale an den Formwänden zu verhindern und um ein gleichmäßiges Eindringen des Formflussmittels in den Spalt zu fördern. Diese Oszillation wirkt sich auf die Pegelschwankungen und die damit verbundenen Defekte aus. Es erzeugt auch periodische Vertiefungen in der Schalenoberfläche (sogenannte Oszillationsmarken), die die Wärmeübertragung beeinträchtigen und als Ausgangspunkte für Risse dienen.

Schimmel- und Wärmeübertragung

Die Hauptfunktion des Formsystems besteht darin, den flüssigen Stahl einzudämmen und mit der Verfestigung zu beginnen, um die folgenden Ziele zu erreichen.

- Form des Gussprodukts (Gesamtkonfiguration und Schalendicke)

- Temperaturverteilung

- Innen- und Oberflächenqualität. Dazu gehören Gussstruktur, chemische Gleichmäßigkeit sowie das Fehlen von Rissen, Porosität und nichtmetallischen Einschlüssen.

Eines der wichtigsten Merkmale der Form ist ihre Wärmeübertragungsfähigkeit. Eine Kokille ist im Grunde eine Kastenstruktur, die eine aus einer Kupferlegierung hergestellte Innenauskleidung enthält, die als Schnittstelle mit dem zu gießenden flüssigen Stahl dient. Es gibt kleine Wasserdurchgänge zwischen der inneren Auskleidung und der Stützstruktur für das Formkühlwasser, das Wärme von dem sich verfestigenden flüssigen Stahl in Kontakt mit der Auskleidung absorbiert. Die Schmierung der Form ermöglicht eine bessere Wärmeübertragung am oberen Teil der Form. Ein weiterer Faktor, der die Wärmeübertragung an dieser Formoberfläche beeinflusst, ist die Formverjüngung. Dies erhöht tendenziell die Wärmeübertragung, da es der Luftspaltbildung zwischen der Stahlhülle und der Formoberfläche entgegenwirkt.

Neben der Wärmeübertragungsfähigkeit sind auch die Hochtemperaturfestigkeit und die Beständigkeit gegen Formverschleiß und Formverformung sehr wichtig. Obwohl das Konstruktionsmaterial der Innenauskleidung üblicherweise ein hochreines kaltgewalztes Kupfer ist, wird üblicherweise Kupfer mit geringen Silbermengen verwendet, um eine erhöhte Festigkeit bei erhöhter Temperatur zu erhalten. Die Arbeitsfläche der Auskleidung ist häufig mit Chrom oder Nickel plattiert, um eine härtere Arbeitsfläche bereitzustellen und auch um eine Kupferaufnahme auf der Oberfläche des gegossenen Strangs zu vermeiden.

Sekundärkühlung, Strangeinschluss und Entnahme

Bei den neueren CC-Maschinen bilden Sekundärkühlung, Strangeinschluss und -abzug ein eng integriertes und ineinandergreifendes System, das auch das Biegen und Richten der Stränge umfasst. Bei den früheren Konstruktionen von CC-Maschinen gab es eine stärkere funktionale sowie physische Trennung der Komponenten dieses Teils des Gießvorgangs.

Die Sekundärkühlung und das Einschluss- und Entnahmesystem erstrecken sich vom Kokillenboden über die vollständige Erstarrung des Strangs bis hin zu den Trennvorgängen. Das System ist in der Lage, einen Gussabschnitt herzustellen, der die richtige Form zusammen mit der Innen- und Oberflächenqualität hat. Um dies zu erreichen, wird der die Kokille verlassende Erstarrungsabschnitt in einer Reihe von Sprühzonen gekühlt und von einer Reihe von Walzenanordnungen eingeschlossen und zurückgezogen, bis der erstarrte Gussabschnitt die Trennmaschine und den horizontalen Auslauftisch erreicht.

Das sekundäre Kühlsystem ist normalerweise in eine Reihe von Zonen unterteilt, um die Kühlrate zu steuern, während der gegossene Strang durch die CC-Maschine läuft. Dieses System besteht normalerweise aus Wassersprays oder Luftwassernebelsprays, die durch Öffnungen zwischen den Eindämmungsrollen auf die Strangoberfläche gerichtet werden.

Die wichtigsten Wärmeübertragungsfunktionen des sekundären Kühlsystems sollen Folgendes bereitstellen.

- Die erforderliche Wassermenge zum Erreichen der vollständigen Erstarrung unter den Einschränkungen des CC-Vorgangs wie Stahlsorte und Gießgeschwindigkeit usw.

- Das System hat die Fähigkeit, die thermischen Bedingungen des Strangs von unterhalb der Kokille bis zum Abschaltvorgang zu regulieren, wie z. B. Strangoberflächentemperatur und thermische Gradienten im Strang.

- Hilfsfunktionen wie Kühlung der Containment-Rollen.

Es ist wesentlich, dass sowohl die Temperaturniveaus als auch die thermischen Gradienten in der Stahllitze kontrolliert werden, um das Auftreten von Oberflächen- und inneren Defekten wie ungeeigneter Form und Rissen zu vermeiden. Bei hohen Temperaturen spielen die Festigkeitseigenschaften des Stahlmantels eine entscheidende Rolle bei seiner Fähigkeit, den äußeren und inneren Kräften zu widerstehen, die durch den CC-Betrieb auferlegt werden. Die primären Kräfte sind diejenigen, die durch den ferrostatischen Druck des flüssigen Kerns und die Traktion des Abzugsvorgangs ausgeübt werden. Insbesondere ist die Duktilität von Stahl nahe der Solidustemperatur gering und der Stahlmantel neigt zur Rissbildung. Es ist wichtig, Temperaturgradienten zu kontrollieren, da thermische Dehnungen verursacht werden können, die die Festigkeit des Stahls überschreiten, was zu Rissen führt. Übermäßige thermische Spannungen resultieren aus Änderungen in der Wärmeentzugsrate entweder durch Über- oder Unterkühlung. Die Unterkühlungsbedingungen können durch Wiedererwärmung auftreten, die entsteht, wenn die Sprühkühlung nicht richtig beendet wird und der Strang sich durch Wärmeübertragung aus dem Inneren bei einem Temperaturanstieg wieder erwärmt, bevor er durch Strahlungswärmeübertragung an die Umgebung zerfällt. Unter diesen Bedingungen können übermäßige Dehnungen und Risse entstehen. Der Effekt kann verringert werden, indem der Wassersprühkühlbetrieb erweitert und variiert wird, um einen sanften Übergang zum Strahlungskühlbereich zu schaffen.

Daher sind bei der Auslegung des Sekundärkühlsystems entlang des Stranges thermische Bedingungen einzustellen, die der Integrität und Qualität des Stahlgusses genügen. Beispielsweise werden die Oberflächentemperaturen entlang des Strangs angegeben. Sie liegen normalerweise im Bereich von 1200 °C bis 700 °C. Basierend auf diesen Informationen werden die Abkühlungsraten entlang des Strangs aus Wärmeübertragungsgleichungen bestimmt. Wichtige Parameter in diesen Berechnungen sind der Konvektionswärmeübergangskoeffizient der Wasserstrahlen und die Wassermenge pro Oberflächenkontakteinheit (Wasserfluss). Die Art und Anzahl der Sprühdüsen, die Düsenposition in Bezug auf die Stahlstrangoberfläche und der Wasserdruck werden so ausgewählt, dass sie den erforderlichen Wasserfluss und die erforderliche Wasserverteilung über die sekundären Kühlzonen bereitstellen. Mehrere Düsen werden normalerweise auf jeder Ebene entlang des Stahlstrangs verwendet, der ein überlappendes Muster aufweist.

Üblicherweise wird entlang des Strangs eine Reihe von Kühlzonen eingerichtet, von denen jede die gleichen Düsenkonfigurationen und Wärmeübertragungseigenschaften aufweist. Der Wasserfluss in aufeinanderfolgenden Zonen nimmt ab, da die erforderlichen Kühlraten entlang der Länge des Strangs abnehmen.

Während des CC-Betriebs werden Änderungen des Wasserflusses vorgenommen, um Änderungen der Gießbedingungen wie Gießgeschwindigkeit, Strangoberflächentemperatur, Kühlwassertemperatur und Stahlsorte auszugleichen.

Das Sprühwassersystem ist normalerweise ein Umlaufsystem.

Der Stahlstrang wird von einer Reihe von Halterollen gehalten, die sich in horizontaler Richtung über seine beiden gegenüberliegenden Seiten der gegossenen Abschnitte erstrecken. Kantenrollen können auch über dem anderen Seitenpaar in einer Richtung senkrecht zur Gießrichtung positioniert werden, um den Einschluss weiter zu verbessern. Die mechanische Strangeinschluss- und Entnahmeausrüstung bildet einen integralen Bestandteil des sekundären Kühlsystems. Die Grundfunktionen dieser Ausrüstung bestehen nämlich darin, (i) den Strang vom Formausgang zu den Strangabschneidevorgängen zu stützen und zu führen und (ii) den Strang mit einer kontrollierten Geschwindigkeit durch die CC-Maschine zu treiben. Das Endziel dieser beiden Funktionen ist die Minimierung der mechanischen Spannungen und Belastungen, die während des CC-Prozesses auftreten.

Die Litzenunterstützung beinhaltet die Zurückhaltung der erstarrenden Stahlform, die aus einer massiven Stahlhülle mit einem flüssigen Kern besteht. Der ferrostatische Druck, der durch die Höhe des vorhandenen flüssigen Stahls erzeugt wird, neigt dazu, den Stahl auszubeulen, insbesondere in den oberen Ebenen direkt unter der Form, wo die erstarrte Schalendicke gering ist. Ein Ausbeulen an dieser Stelle kann Gussstahldefekte wie innere Risse, Hautrisse und einen Ausbruch verursachen. Das Ausbeulen wird durch einen geeigneten Walzenabstand gesteuert, der normalerweise sehr eng direkt unter der Form ist. Der Walzenabstand nimmt in den unteren Ebenen der CC-Maschine mit zunehmender Hautdicke progressiv zu. Alle vier Seiten des gegossenen Strangs werden im Allgemeinen unterhalb der Kokille gehalten, und normalerweise werden zwei Seiten auf den unteren Niveaus gehalten. Neben dem ferrostatischen Druck und der Hautdicke basiert der Walzenabstand auch auf der Strangoberflächentemperatur und der Stahlgusssorte.

Zusätzlich zum Halten des Strangs muss die Reihe von Rollen, die den Strang durch einen vorgeschriebenen Bogen von der vertikalen zur horizontalen Ebene führen, stark genug sein, um den Biegereaktionskräften standzuhalten. Während des Biegens steht der Außenradius des massiven Stahlmantels unter Spannung, während der Innenradius unter Druck steht. Die resultierende Dehnung, die eine Funktion des Bogenradius und der Festigkeit der jeweiligen zu gießenden Stahlsorte ist, kann kritisch sein. Übermäßige Dehnung im Außenradius führt zu Stahlversagen und Oberflächenrissen. Um das Auftreten von Oberflächendefekten zu minimieren, aber gleichzeitig einen minimalen effektiven Bogenradius beizubehalten, wird derzeit das Dreipunktbiegen eingesetzt (drei Bögen mit zunehmend kleineren Radien).

Eine Richtmaschine mit mehreren Walzen wird normalerweise nach Abschluss des Biegens installiert. Diese Richtmaschine richtet den Gießstrang und vervollständigt den Übergang von der vertikalen in die horizontale Ebene. Während des Richtens wird die Litze ungebogen, was die Zug- und Druckkräfte in den horizontalen Flächen der Litze umkehrt.

Der Strang wird durch die verschiedenen Teile der CC-Maschine durch Antriebsrollen gezogen, die sich normalerweise in den vertikalen, gekrümmten und horizontalen Rollenabschnitten befinden. Dieses System mit mehreren Antriebsrollen ist darauf ausgelegt, Druckkräfte in der Oberfläche des Strangs zu erzeugen, um die Oberflächenqualität zu verbessern. Ziel ist es, die Litze durch die CC-Maschine zu schieben, im Gegensatz zum Ziehen der Litze mit den damit verbundenen Zugspannungen, die zu Oberflächenfehlern führen. Darüber hinaus verteilt die Verwendung mehrerer Antriebsrollensätze die erforderliche Zugkraft über die Länge des Gießstrangs und reduziert dadurch die schädlichen Auswirkungen von Zugkräften. Die richtige Platzierung von Antriebsrollen kann auch nachteilige Biege- und Richtspannungen reduzieren, indem eine kompensierende Kompressionskraft ausgeübt wird (indem Antriebsrollen vor einem Satz von Biegerollen platziert werden). In allen Fällen darf der von den Antriebsrollen zum Greifen des Strangs ausgeübte Druck nicht zu groß sein. Übermäßiger Druck kann die Form des zu gießenden Abschnitts verformen.

Nach dem Richten wird der gegossene Strang auf Rollgängen zur Trennmaschine transportiert, wo das Profil auf die gewünschte Länge geschnitten wird. Es gibt zwei Arten von Trennmaschinen, nämlich (i) Autogenbrenner und (ii) mechanische Scheren. Autogenbrenner werden im Allgemeinen für große Abschnitte wie Brammen und Vorblöcke verwendet. Kleinere Abschnitte wie Knüppel werden entweder mit Brennern oder mit Scheren geschnitten. Das gegossene Stahlprodukt wird dann entweder gruppiert oder direkt zu den Walzwerken oder zu den Kühlbetten transportiert, die hauptsächlich vom Hubbalkentyp sind, um die Geradheit des gegossenen Stahls aufrechtzuerhalten.

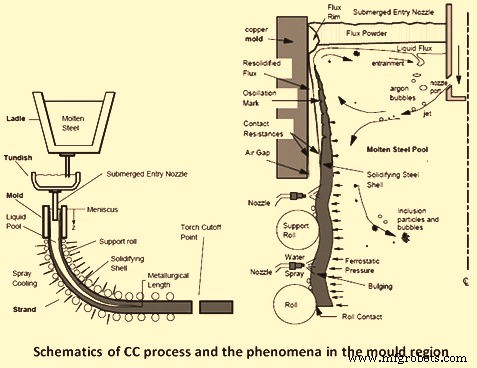

Das Schema des CC-Prozesses und die Phänomene im Formbereich sind in Abb. 1 dargestellt.

Abb. 1 Schematische Darstellung des CC-Prozesses und der Phänomene im Formbereich

Herstellungsprozess

- Den Wellenherstellungsprozess verstehen

- Ein kurzer Überblick über den Casting-Prozess

- Schritte des Casting-Prozesses:Die 4 wichtigsten Schritte | Fertigungswissenschaft

- Automatisierung, Instrumentierung und Modellierung des Stranggusses von Stahl

- Edelstahl-Feingussverfahren

- Daten für den kontinuierlichen Verbesserungsprozess

- Verständnis des Prozesses zur Herstellung von Feingussschalen

- Einführung in das Edelstahl-Feingussverfahren

- Verstehen, wie der Scherprozess durchgeführt wird

- Sandgussverfahren verstehen