Verfahren zum Gießen von Metallen

Verfahren zum Gießen von Metallen

Das Gießen von Metallen ist ein Verfahren zur Herstellung von Materialien aus Metallen. Es ist ein Umformverfahren zur Umformung heißer flüssiger Metalle. Es ist der einfachste und direkteste Weg zu einem endkonturnahen Produkt und oft auch der kostengünstigste. Es ist ein Prozess, bei dem flüssiges Metall in eine Form gegossen wird, die einen Hohlraum der gewünschten Form enthält, und dann abkühlen und erstarren gelassen wird. Das erstarrte Teil wird auch als Gussteil bezeichnet, das zum Abschluss des Prozesses ausgeworfen oder aus der Form entfernt wird. Gießen wird sehr oft zur Herstellung komplexer Formen verwendet, die mit anderen Methoden schwierig oder unwirtschaftlich herzustellen sind.

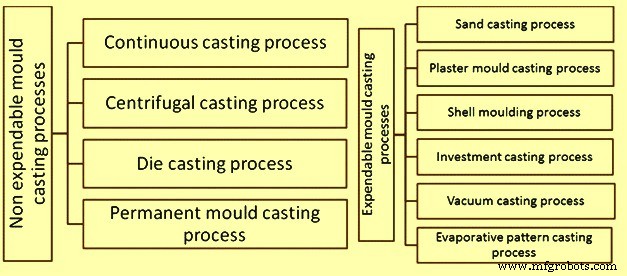

Die Verfahren zum Gießen von Metallen (Abb. 1) haben zwei deutliche Unterteilungen, nämlich (i) Gießen mit nicht verbrauchbaren Formen und (ii) Gießen mit verbrauchbaren Formen. Es wird weiter durch das Formmaterial, wie Sand oder Metall, und die Gießmethode, wie Schwerkraft, Vakuum oder Niederdruck, zerlegt.

Bild 1 Verfahren zum Gießen von Metallen

Nicht-Verbrauchsform-Gießverfahren

Der Einwegformguss ist ein Gießverfahren, bei dem die Form nicht nach jedem Produktionszyklus neu geformt werden muss. Das Gießen von Einwegformen ist eine Gießtechnik, die mindestens 4 verschiedene Gießverfahren umfasst. Dies sind (i) Strangguss, (ii) Schleuderguss, (iii) Druckguss und (iv) Dauerformguss. Diese Form des Gießens führt auch zu einer verbesserten Wiederholbarkeit der produzierten Teile und liefert near-net-shape-Gussteile.

Stranggussverfahren

Das kontinuierliche Gießen von Metallen kann als ein verfeinerter Gießprozess für die kontinuierliche Produktion von Metallformen mit konstantem Querschnitt in großen Mengen definiert werden. Während des Prozesses findet das Gießen von flüssigem Metall in eine wassergekühlte, offene Kupferform statt. Dadurch bildet sich über dem „noch flüssigen“ Kern eine Haut aus festem Metall. Das flüssige Metall beim Stranggießen erstarrt allmählich von außen nach innen. Nach dem Erstarren wird der Strang, wie er oft genannt wird, kontinuierlich aus der Kokille gezogen. Der Strang wird in vorbestimmter Länge entweder durch mechanische Scheren oder Autogen-Wanderbrenner abgeschnitten und weiteren Umformprozessen oder der Zwischenlagerung zugeführt. Die Gussgrößen können von Brammen, dünnen Brammen, Bändern, Blöcken oder Knüppeln reichen. Strangguss wird normalerweise dort eingesetzt, wo die Anforderung eine kontinuierliche Produktion eines Standardprodukts und auch eine erhöhte Qualität des Endprodukts ist. Es wird aufgrund seiner Kosteneffizienz häufig verwendet. Die Metalle, die stranggegossen werden, sind Stahl, Aluminium, Kupfer und Blei.

Schleudergussverfahren

Der Schleuderguss wurde von Alfred Krupp erfunden, der damit 1852 Stahlgussreifen für Eisenbahnräder herstellte. Bei diesem Verfahren wird flüssiges Metall in die Form gegossen und erstarren gelassen, während sich die Form dreht. Metall wird in die Mitte der Form an ihrer Rotationsachse gegossen. Durch die Zentrifugalkraft wird das flüssige Metall zur Peripherie geschleudert.

Beim Schleuderguss wird eine Dauerform verwendet, die kontinuierlich mit hohen Geschwindigkeiten im Bereich von 300 U/min (Umdrehungen pro Minute) bis 3000 U/min um ihre Achse gedreht wird, während das flüssige Metall gegossen wird. Durch Zentrifugalkräfte wird das Metall in Richtung der Innenseite der Kokillenwände geschleudert, wo es nach dem Abkühlen erstarrt. Durch dieses Verfahren gegossene Teile weisen aufgrund des Abschreckeffekts an der Formoberfläche ein feinkörniges Gefüge zum Außendurchmesser hin auf. Eine feinkörnigere Mikrostruktur in der äußeren Oberfläche macht das Gussteil beständig gegen atmosphärische Korrosion, und daher wurde dieses Verfahren zur Herstellung von Rohren verwendet. Da Metall schwerer als Verunreinigungen ist, befinden sich die meisten Verunreinigungen und Einschlüsse näher am Innendurchmesser und können maschinell entfernt werden. Die Oberflächenbeschaffenheit entlang des Innendurchmessers ist auch viel schlechter als entlang der Außenfläche.

Schleudergussmaschinen können entweder mit horizontaler oder vertikaler Achse sein. Maschinen mit horizontaler Achse werden für lange, dünne Zylinder bevorzugt, während Maschinen mit vertikaler Achse für Ringe verwendet werden. Beim Schleuderguss werden die Gussstücke zunächst von außen erstarrt. Dieser Aspekt wird verwendet, um eine gerichtete Erstarrung des Gussstücks zu fördern und ihm somit nützliche metallurgische Eigenschaften zu verleihen. Manchmal werden die inneren und äußeren Schichten verworfen und nur der säulenförmige Zwischenteil verwendet.

Druckgussverfahren

Druckguss ist ein Metallgussverfahren, das dadurch gekennzeichnet ist, dass flüssiges Metall unter hohem Druck in einen Formhohlraum gepresst wird. Der Formhohlraum wird mit zwei gehärteten Matrizen aus Werkzeugstahl hergestellt. Diese Matrizen werden maschinell in Form gebracht und funktionieren während des Prozesses ähnlich wie eine Spritzgussform. Die Mehrheit der Druckgussteile wird speziell aus Zink, Kupfer, Aluminium, Magnesium, Blei, Zinn (Legierung aus Zinn, Kupfer und Antimon) und Legierungen auf Zinnbasis hergestellt. Druckgussteile aus Eisenmetall sind ebenfalls möglich.

Je nach Art des zu gießenden Metalls/der Legierung wird entweder eine Warmkammer- oder eine Kaltkammermaschine verwendet. Bei einem Heißkammerverfahren (verwendet für Zinklegierungen und Magnesium) wird die mit dem Werkzeughohlraum verbundene Druckkammer dauerhaft mit dem flüssigen Metall gefüllt. Der grundlegende Betriebszyklus umfasst (i) die Form wird geschlossen und der Schwanenhalszylinder wird mit flüssigem Metall gefüllt, (ii) der Kolben drückt flüssiges Metall durch den Schwanenhalskanal und die Düse und in den Formhohlraum, wo das Metall unter Druck gehalten wird, bis es sich verfestigt, (iii ) Die Form öffnet sich und Kerne, falls vorhanden, werden zurückgezogen, das Gussstück bleibt in der Auswerferform, der Kolben kehrt zurück, zieht flüssiges Metall zurück durch die Düse und den Schwanenhals und (iv) die Auswerferstifte drücken das Gussteil aus der Auswerferform. Wenn der Kolben das Einlassloch freigibt, füllt flüssiges Metall den Schwanenhalszylinder nach. Das Heißkammerverfahren wird für Metalle verwendet, die (i) niedrige Schmelzpunkte haben und (ii) sich nicht mit dem Werkzeugmaterial Stahl legieren. Beispiele sind Zinn, Zink und Blei.

Bei einem Kaltkammerverfahren wird das flüssige Metall in jedem Zyklus in die Kaltkammer gegossen. Der Betriebszyklus besteht aus (i) dem Schließen der Matrize und dem Einfüllen von flüssigem Metall in den Kaltkammerzylinder, (ii) dem Pressen des Kolbens, der flüssiges Metall in den Matrizenhohlraum drückt, wo das Metall unter hohem Druck gehalten wird, bis es sich verfestigt, (iii) dem Öffnen der Matrize und der Kolben folgt, um den verfestigten Butzen aus dem Zylinder zu schieben, wenn Kerne vorhanden sind, werden sie zurückgezogen, und (iv) Auswerferstifte drücken das Gießen von der Auswerfermatrize weg und der Kolben kehrt in seine ursprüngliche Position zurück. Dieses Verfahren ist besonders nützlich für Metalle mit hohem Schmelzpunkt wie Aluminium und Kupfer (und seine Legierungen).

Aufgrund der Gießausrüstung und der Metallformen sind große Kapitalkosten involviert, und dies neigt dazu, das Verfahren auf eine Massenproduktion zu beschränken. Die Herstellung von Teilen mittels Druckguss ist relativ einfach und umfasst nur vier Hauptschritte, was die Zusatzkosten pro Stück niedrig hält. Es eignet sich besonders für große Mengen kleiner bis mittelgroßer Gussstücke. Aus diesem Grund produziert Druckguss mehr Gussteile als jedes andere Gussverfahren.

Druckguss gibt es in zwei Varianten, nämlich (i) porenfreier Druckguss, der verwendet wird, um Gasporositätsfehler zu beseitigen, und (ii) Druckguss mit Direkteinspritzung, der mit Zinkguss verwendet wird, um Ausschuss zu reduzieren und die Ausbeute zu erhöhen.

Das Druckgussverfahren wird dort eingesetzt, wo feinere Teile benötigt werden. Es eignet sich besonders für Anwendungen, bei denen viele kleine bis mittelgroße Teile mit guten Details, einer feinen Oberflächenqualität und Maßhaltigkeit benötigt werden.

Halbfestes Metallgießen (SSM) ist ein modifiziertes Druckgussverfahren, das die Restporosität, die normalerweise in vielen Druckgussteilen vorhanden ist, verringert oder beseitigt. Anstatt flüssiges Metall als Beschickungsmaterial zu verwenden, verwendet SSM-Gießen ein Beschickungsmaterial mit höherer Viskosität, das teilweise fest und teilweise flüssig ist. Eine modifizierte Druckgussmaschine wird verwendet, um die halbfeste Aufschlämmung in wiederverwendbare gehärtete Stahlformen einzuspritzen. Die hohe Viskosität des halbfesten Metalls stellt zusammen mit der Verwendung kontrollierter Formfüllbedingungen sicher, dass das halbfeste Metall die Form in einer turbulenzfreien Weise füllt, so dass schädliche Porosität im Wesentlichen beseitigt werden kann. SSM-Gussteile werden kommerziell hauptsächlich für Aluminium- und Magnesiumlegierungen verwendet. Diese Gussteile können in den Härtegraden T4, T5 oder T6 wärmebehandelt werden. Die Kombination aus Wärmebehandlung, schnellen Abkühlraten (durch die Verwendung von unbeschichteten Stahlformen) und minimaler Porosität bietet eine hervorragende Kombination aus Festigkeit und Duktilität. Zu den weiteren Vorteilen des SSM-Gießens gehören die Fähigkeit, komplex geformte Teile herzustellen, Endform, Druckfestigkeit, enge Maßtoleranzen und die Fähigkeit, dünne Wände zu gießen. [

Kokillengussverfahren

Dauerformguss ist ein Metallgussverfahren, bei dem wiederverwendbare Formen (Dauerformen) verwendet werden, die normalerweise aus Metall bestehen. Das gebräuchlichste Verfahren nutzt die Schwerkraft, um die Form zu füllen. Es werden aber auch Gasdruck oder Vakuum verwendet. Eine Variation des typischen Schwerkraftgussverfahrens, das so genannte Slush-Casting, erzeugt hohle Gussteile. Gängige Gussmetalle sind Aluminium-, Magnesium- und Kupferlegierungen. Andere Materialien umfassen Zinn-, Zink- und Bleilegierungen. Eisen und Stahl werden auch in Graphitformen gegossen. Dauerformen halten zwar mehr als einen Guss, haben aber dennoch eine begrenzte Lebensdauer, bevor sie sich abnutzen.

Dabei bestehen die beiden Formhälften aus Metall, meist Gusseisen, Stahl oder feuerfesten Legierungen. Die Kavität, einschließlich der Angusskanäle und des Angusssystems, werden maschinell in die Formhälften eingearbeitet. Für Hohlkörper werden in der Regel entweder Dauerkerne (aus Metall) oder sandgebundene Kerne verwendet, je nachdem, ob der Kern nach dem Gießen ohne Beschädigung aus dem Teil gezogen werden kann. Die Oberfläche der Form ist zur Verbesserung der Lebensdauer der Form mit Ton oder einem anderen harten feuerfesten Material beschichtet. Vor dem Formen wird die Oberfläche mit einem Spray aus Graphit oder Silica bedeckt, das als Schmiermittel wirkt. Dies hat zwei Zwecke, nämlich (i) es verbessert den Fluss des flüssigen Metalls und (ii) es ermöglicht, dass das Gussteil leichter aus der Form entfernt werden kann. Das Verfahren ist automatisierbar und liefert daher hohe Durchsatzraten. Außerdem erzeugt es eine sehr gute Toleranz und Oberflächengüte.

Formen für das Gießverfahren bestehen aus zwei Hälften. Gussformen werden im Allgemeinen aus Grauguss hergestellt, weil es ungefähr die beste Beständigkeit gegen thermische Ermüdung hat, aber andere Materialien umfassen Stahl, Bronze und Graphit. Diese Metalle werden aufgrund ihrer Beständigkeit gegen Erosion und thermische Ermüdung ausgewählt. Sie sind in der Regel nicht sehr komplex, da die Form keine Kollabierbarkeit zum Ausgleich der Schrumpfung bietet. Stattdessen wird die Form geöffnet, sobald der Guss erstarrt ist, was Heißrisse verhindert. Kerne können verwendet werden und bestehen normalerweise aus Sand oder Metall. Die Form wird vor dem ersten Gießzyklus erhitzt und dann kontinuierlich verwendet, um während der Zyklen eine möglichst gleichmäßige Temperatur aufrechtzuerhalten. Dies verringert die thermische Ermüdung, erleichtert den Metallfluss und hilft, die Abkühlgeschwindigkeit des Gussmetalls zu steuern. Die Entlüftung erfolgt normalerweise durch den leichten Spalt zwischen den beiden Formhälften, aber wenn dies nicht ausreicht, werden sehr kleine Entlüftungslöcher verwendet. Sie sind klein genug, um die Luft entweichen zu lassen, aber nicht das flüssige Metall. Ein Riser wird auch verwendet, um das Schrumpfen auszugleichen. Dies begrenzt die Ausbeute normalerweise auf weniger als 60 %. Mechanische Auswerfer in Form von Stiften kommen zum Einsatz, wenn Beschichtungen nicht ausreichen, um Gussteile aus den Formen zu entfernen. Diese Stifte werden in der gesamten Form platziert und hinterlassen normalerweise kleine runde Eindrücke auf dem Gussteil.

Die vier Hauptarten des Dauerformgusses sind (i) Schwerkraft, (i) Matsch, (iii) Niederdruck und (iv) Vakuum.

Der Schwerkraftprozess beginnt mit dem Vorheizen der Form auf 150 °C bis 200 °C, um den Fluss zu erleichtern und thermische Schäden am Gussstück zu reduzieren. Der Formhohlraum wird dann mit einem feuerfesten Material oder einer Formschlichte beschichtet, wodurch verhindert wird, dass das Gussteil an der Form haftet, und die Lebensdauer der Form verlängert wird. Etwaige Sand- oder Metallkerne werden dann installiert und die Form wird geschlossen. Dann wird flüssiges Metall in die Form gegossen. Kurz nach dem Erstarren wird die Form geöffnet und das Gussteil entfernt, um die Wahrscheinlichkeit von Heißrissen zu verringern. Der Prozess wird dann wieder von vorne begonnen, aber ein Vorwärmen ist nicht erforderlich, da die Hitze des vorherigen Gusses ausreichend ist und die feuerfeste Beschichtung normalerweise mehrere Gussteile hält. Das Metall wird bei der niedrigsten praktischen Temperatur gegossen, um Risse und Porosität zu minimieren.

Das Slush-Casting-Verfahren ist eine Variante des Kokillengusses zur Herstellung eines Hohlgusses. Dabei wird das flüssige Metall in die Form gegossen und abkühlen gelassen, bis sich in der Form eine Materialhülle bildet. Das verbleibende flüssige Metall wird dann ausgegossen, um eine hohle Schale zu hinterlassen. Das resultierende Gussstück hat gute Oberflächendetails, aber die Wanddicke kann variieren. Das Verfahren wird normalerweise für Metalle mit niedrigem Schmelzpunkt verwendet. Es verwendet weniger Material als Vollguss und führt zu einem leichteren und kostengünstigeren Produkt. Hohlgussfiguren haben in der Regel ein kleines Loch, wo die überschüssige Flüssigkeit ausgegossen wurde. In ähnlicher Weise wird ein Prozess namens "Slush Moulding" bei der Herstellung von thermoplastischen Armaturenbrettern für Automobile verwendet, bei dem ein flüssiges Harz in eine heiße, hohle Form gegossen wird und sich eine viskose Haut bildet und dann überschüssiger Matsch abgelassen wird, die Form gekühlt und geformt wird Produkt wird entfernt.

Beim Niederdruck-Kokillenguss wird ein Gas mit niedrigem Druck verwendet, normalerweise zwischen 20 kPa und 100 kPa, um das flüssige Metall in den Formhohlraum zu drücken. Der Druck wird auf die Oberseite des Flüssigkeitsbeckens ausgeübt, wodurch das flüssige Metall durch ein feuerfestes Gießrohr nach oben und schließlich in den Boden der Form gedrückt wird. Das Gießrohr reicht bis zum Pfannenboden, so dass das flüssige Metall sehr sauber in die Form gedrückt wird. Es sind keine Steigrohre erforderlich, da der aufgebrachte Druck flüssiges Metall hineinzwingt, um die Schrumpfung auszugleichen. Die Ausbeute beträgt normalerweise mehr als 85 %, da kein Steigrohr vorhanden ist und Metall im Gießrohr einfach zur Wiederverwendung in die Pfanne zurückfällt. Die überwiegende Mehrheit der Niederdruck-Kokillengussteile besteht aus Aluminium und Magnesium, aber einige sind Kupferlegierungen. Zu den Vorteilen zählen sehr geringe Turbulenzen beim Füllen der Form aufgrund des konstanten Drucks, wodurch Gasporosität und Krätzebildung minimiert werden. Die mechanischen Eigenschaften sind etwa 5 % besser als Kokillenguss. Der Nachteil ist, dass die Zykluszeiten länger sind als bei Schwerkraft-Kokillenguss.

Der Vakuum-Kokillenguss behält alle Vorteile des Niederdruck-Kokillengusses, zusätzlich werden die gelösten Gase im Flüssigmetall minimiert und die Reinheit des Flüssigmetalls wird noch besser. Das Verfahren kann dünnwandige Profile verarbeiten und ergibt eine sehr gute Oberflächengüte. Die mechanischen Eigenschaften sind normalerweise 10 % bis 15 % besser als Kokillenguss.

Kokillengussverfahren

Verbrauchsformguss ist eine generische Klassifizierung, die Sand-, Kunststoff-, Schalen-, Gips- und Feingussformen (Wachsausschmelzverfahren) umfasst. Bei dieser Formgussmethode werden temporäre, nicht wiederverwendbare Formen verwendet.

Sandgussverfahren

Das Sandgussverfahren, auch als Sandformgussverfahren bekannt, ist eine der beliebtesten und einfachsten Gussarten. Der Prozess verwendet Sand als Formmaterial. Es wird seit Jahrhunderten verwendet. Sandguss ermöglicht kleinere Chargen als Kokillenguss und das zu geringen Kosten. Beim Sandguss können die meisten Metalle gegossen werden, abhängig von der Art des Sandes, der für die Formen verwendet wird. Sandgussteile werden in spezialisierten Werkstätten, sogenannten Gießereien, hergestellt. Über 70 % aller Metallgussteile werden im Sandgussverfahren hergestellt.

Gießsand ist relativ billig und selbst für die Herstellung von Stahlguss ausreichend feuerfest. Neben dem Sand wird ein geeignetes Bindemittel (meist Ton) beigemischt oder tritt mit dem Sand auf. Die Mischung wird angefeuchtet, typischerweise mit Wasser, manchmal aber auch mit anderen Substanzen, um die Festigkeit und Plastizität des Tons zu entwickeln und den Zuschlag für die Formung geeignet zu machen. Der Sand ist normalerweise in einem System von Rahmen oder Formkästen enthalten. Die Formhohlräume und das Angusssystem werden durch Verdichten des Sandes um Muster herum erzeugt, die direkt in den Sand geschnitzt werden.

Der Sandguss erfordert bei hohen Ausbringungsraten (1–20 Stück/h-Form) eine Vorlaufzeit von Tagen, manchmal sogar Wochen, und ist für die Großteilefertigung unübertroffen. Grüner (feuchter) Sand hat fast keine Teilegewichtsbegrenzung, während trockener Sand eine praktische Teilegewichtsgrenze von 2.300 kg bis 2.700 kg hat. Das minimale Teilegewicht reicht von 0,075 kg bis 0,1 kg. Der Sand wird mit Ton, chemischen Bindemitteln oder polymerisierten Ölen (z. B. Motoröl) zusammengebunden. Sand kann in den meisten Betrieben viele Male recycelt werden und erfordert nur wenig Wartung.

Beim Sandguss wird natürlicher oder synthetischer Sand (Seesand) verwendet, bei dem es sich hauptsächlich um feuerfestes Material namens Kieselsäure (SiO2) handelt. Die Sandkörner sollen klein genug sein, um dicht gepackt werden zu können und groß genug, um beim Metallgießen entstehende Gase durch die Poren entweichen zu lassen. Größere Formen verwenden grünen Sand (Mischung aus Sand, Ton und etwas Wasser). Sand kann wiederverwendet werden, und überschüssiges Metall wird abgeschnitten und ebenfalls wiederverwendet. Die typische Sandform besteht aus zwei Teilen, die obere Hälfte wird Oberschale genannt, und unterer Teil ist der Widerstand. Die Flüssigkeit fließt in den Spalt zwischen den beiden Teilen, den sogenannten Formhohlraum. Die Geometrie des Hohlraums wird durch die Verwendung einer Holzform geschaffen, die als Muster bezeichnet wird. Die Form des Modells ist (fast) identisch mit der Form des zu gießenden Teils. Es entsteht ein trichterförmiger Hohlraum. Die Oberseite des Trichters ist der Ausgießbecher, während der rohrförmige Hals des Trichters der Anguss ist. Das flüssige Metall wird in den Gießbecher gegossen und fließt den Anguss hinunter. Die Angusskanäle sind die horizontalen Hohlkanäle, die den Boden des Angusses mit dem Formhohlraum verbinden. Der Bereich, in dem sich ein Läufer mit dem Hohlraum verbindet, wird als Gate bezeichnet. Es werden einige zusätzliche Hohlräume hergestellt, die mit der oberen Oberfläche der Form verbunden sind. Überschüssiges flüssiges Metall, das in die Form gegossen wird, fließt in diese Hohlräume, sogenannte Riser. Sie fungieren als Speicher. Wenn sich das Metall im Hohlraum verfestigt, schrumpft es und das überschüssige Metall von den Steigrohren fließt zurück nach unten, um Löcher im Gussteil zu vermeiden. Belüftungsöffnungen sind schmale Löcher, die den Hohlraum mit der Atmosphäre verbinden, damit Gase und die Luft im Hohlraum entweichen können. Kerne werden eingesetzt, um Innenflächen der Gussteile zu erzeugen. Dies ist notwendig, da viele Gussteile Innenlöcher (Hohlteile) oder andere Hohlräume in ihrer Form aufweisen, die von keinem der Formteile direkt zugänglich sind. Kerne werden durch Backen von Sand mit etwas Bindemittel hergestellt, damit sie bei der Handhabung ihre Form behalten. Die Form wird zusammengebaut, indem der Kern in den Hohlraum des Widerstands platziert wird und dann der Oberkasten darauf platziert wird. Die Form wird nach dem Zusammenbau verschlossen. Nachdem der Guss fertig ist, wird der Sand abgeschüttelt und der Kern wird weggezogen und normalerweise abgebrochen.

Gipsformgussverfahren

Der Gipsformgussprozess ähnelt dem Sandguss, außer dass Sand als Formmaterial durch Gips (Gips, CaSO4) ersetzt wird. Der Gips ist kein reiner Gips, sondern enthält Zusätze zur Verbesserung der Grünfestigkeit, Trockenfestigkeit, Durchlässigkeit und Gießbarkeit. Beispielsweise wird Talkum oder Magnesiumoxid hinzugefügt, um Rissbildung zu verhindern und die Abbindezeit zu verkürzen. Die Zugabe von Kalk und Zement begrenzt die Ausdehnung während des Backens, während die Zugabe von Glasfasern die Festigkeit erhöht. Als Füllmaterial kann Sand verwendet werden. Das Verhältnis der Zutaten beträgt 70 % zu 80 % Gips und 20 % zu 30 % Zusatzstoffe.

Gips ist ein feines weißes Pulver, das mit Wasser vermischt eine tonartige Konsistenz erhält und sich um das Muster herum formen lässt. Der Gipsabdruck kann nachbearbeitet werden, um eine sehr gute Oberflächenbeschaffenheit und Maßhaltigkeit zu erzielen. Es ist jedoch relativ weich und bei Temperaturen über 1200 °C nicht stark genug, sodass dieses Verfahren hauptsächlich zur Herstellung von Gussteilen aus Nichteisenmetallen wie Zink, Kupfer, Aluminium und Magnesium verwendet wird.

Beim Gießen der Gipsform wird zunächst der Gips gemischt und das Modell mit einer dünnen Schicht Trennmittel besprüht, um zu verhindern, dass der Gips am Modell haftet. Der Gips wird dann über das Muster gegossen und die Einheit wird geschüttelt, so dass der Gips alle kleinen Merkmale ausfüllt. Der Gips härtet im Allgemeinen in etwa 15 Minuten aus und das Muster wird dann entfernt. Die Form wird dann zwischen 120 °C und 260 °C gebrannt, um überschüssiges Wasser zu entfernen. Die getrocknete Form wird dann zusammengebaut, vorgewärmt und das Metall gegossen. Abschließend wird nach dem Erstarren des Metalls der Gips vom Gussteil gelöst. Das gebrauchte Pflaster kann nicht wiederverwendet werden.

Da Gips eine geringere Wärmeleitfähigkeit hat, kühlt das Gussteil langsamer ab und hat daher eine gleichmäßigere Kornstruktur (d. h. weniger Verzug, weniger Eigenspannungen).

Im Allgemeinen dauert die Vorbereitung der Form weniger als eine Woche, wonach eine Produktionsrate von 1 Einheit bis 10 Einheiten/Std. Form erreicht wird, mit Artikeln, die so massiv wie 45 kg und so klein wie 30 Gramm mit sehr guter Oberflächenbeschaffenheit und dicht sind Toleranzen. Der Gipsformguss ist eine kostengünstige Alternative zu anderen Formverfahren für komplexe Teile aufgrund der geringen Kosten des Gipses und seiner Fähigkeit, endkonturnahe Gussteile herzustellen.

Maskenformverfahren

Das Schalenformverfahren, auch bekannt als Schalenformguss, ist ein verbrauchbares Formgussverfahren, bei dem ein mit Harz bedeckter Sand verwendet wird, um die Form zu bilden. Das Schalenformen ähnelt dem Sandguss, aber der Formhohlraum wird durch eine gehärtete „Schale“ aus Sand anstelle eines mit Sand gefüllten Kolbens gebildet. Der verwendete Sand ist feiner als Sandgusssand und wird mit einem Harz vermischt, so dass er durch das Modell erhitzt und zu einer Hülle um das Modell herum ausgehärtet werden kann. Aufgrund des Harzes und des feineren Sandes ergibt sich eine viel feinere Oberflächenbeschaffenheit. Der Prozess ist leicht zu automatisieren und präziser als Sandguss. Dieses Verfahren ist ideal für komplexe Artikel, die klein bis mittelgroß sind und eine höhere Präzision erfordern. Im Vergleich zum Sandguss weist dieses Verfahren eine bessere Maßhaltigkeit, eine höhere Produktivitätsrate und einen geringeren Arbeitsaufwand auf.

Beim Maskenformverfahren wird wie beim Sandguss das flüssige Metall in eine Einwegform gegossen. Die Form ist eine dünnwandige Schale, die durch Auftragen einer Sand-Harz-Mischung um ein Muster entsteht. Das Muster, ein Metallstück in der Form des gewünschten Teils, wird wiederverwendet, um mehrere Schalenformen zu bilden. Ein wiederverwendbares Muster ermöglicht höhere Produktionsraten, während die Einwegformen das Gießen komplexer Geometrien ermöglichen. Der Schalenformprozess erfordert die Verwendung eines Metallmodells, eines Ofens, einer Sand-Harz-Mischung, einer Kippbox und flüssigem Metall.

Das Schalenformverfahren ermöglicht die Verwendung von Eisen- und Nichteisenmetallen, am häufigsten unter Verwendung von Gusseisen, Kohlenstoffstahl, legiertem Stahl, Edelstahl, Aluminiumlegierungen und Kupferlegierungen. Typische Teile sind klein bis mittelgroß und erfordern eine hohe Genauigkeit, wie z. B. Getriebegehäuse, Zylinderköpfe, Pleuel und Hebelarme.

Maskenformverfahren ergibt bessere Oberflächenqualität und Toleranzen. Das Verfahren besteht aus der Herstellung des zweiteiligen Musters aus Metall (z. B. Aluminium oder Stahl), das dann auf 175 °C bis 370 °C erhitzt und dann mit einem Gleitmittel (z. B. Silikonspray) beschichtet wird. Jedes der erhitzten Halbmuster wird mit einer Mischung aus Sand und einem duroplastischen Harz/Epoxid-Bindemittel bedeckt. Der Binder klebt eine Sandschicht auf das Muster und bildet eine Schale. Der Vorgang kann wiederholt werden, um eine dickere Schale zu erhalten. Danach wird die Anordnung gebacken, um sie zu härten. Anschließend werden die Muster entfernt und die beiden Halbschalen zur Form zusammengefügt. Das Metall wird dann in die Form gegossen. Wenn das Metall erstarrt, wird die Schale zerbrochen, um das Teil zu erhalten.

Feingussverfahren

Das Feingussverfahren ist auch als Wachsausschmelzverfahren bekannt. Es ist ein Verfahren, das seit Tausenden von Jahren praktiziert wird, wobei das Wachsausschmelzverfahren eine der ältesten bekannten Metallumformtechniken ist. Von vor 5000 Jahren, als Bienenwachs das Modell bildete, bis hin zu den heutigen Hightech-Wachsen, feuerfesten Materialien und Speziallegierungen stellen die Gussteile sicher, dass hochwertige Komponenten mit den entscheidenden Vorteilen Genauigkeit, Wiederholbarkeit, Vielseitigkeit und Integrität hergestellt werden.

Feinguss leitet seinen Namen von der Tatsache ab, dass das Modell mit einem feuerfesten Material eingebettet oder umgeben ist. Die Wachsmodelle erfordern äußerste Sorgfalt, da sie nicht stark genug sind, um den Kräften zu widerstehen, die während des Formenbaus auftreten. Ein Vorteil des Feingusses ist, dass das Wachs wiederverwendet werden kann.

Die Schritte im Feingussverfahren sind (i) Wachsmodelle werden durch Spritzgießen hergestellt, (ii) mehrere Modelle werden zu einem zentralen Wachseinguss zusammengesetzt, (iii) eine Schale wird durch Eintauchen der Anordnung in eine flüssige Keramikaufschlämmung und dann gebaut in ein Bett aus extrem feinem Sand und es können mehrere Schichten erforderlich sein, (iv) die Keramik wird getrocknet, das Wachs wird ausgeschmolzen und die Keramik wird gebrannt, um das gesamte Wachs zu verbrennen, (v) die Schale wird mit flüssigem Metall gefüllt Schwerkraft gießen. Beim Erstarren werden die Teile, Anschnitte, Anguss und Gießbecher zu einem festen Guss. Hohlguss kann hergestellt werden, indem überschüssiges Metall vor dem Erstarren ausgegossen wird, (vi) nach dem Erstarren des Metalls die Keramikschale durch Vibration oder Wasserstrahlen abgebrochen wird und (vii) die Teile unter Verwendung einer Hochgeschwindigkeitsreibung vom Anguss abgeschnitten werden Das letzte Teil wird gesägt und geringfügig bearbeitet.

Das Verfahren eignet sich für die wiederholbare Produktion von Endformkomponenten aus einer Vielzahl unterschiedlicher Metalle und Hochleistungslegierungen. Obwohl dieses Verfahren im Allgemeinen für kleine Gussteile verwendet wird, wurde es zur Herstellung kompletter Flugzeugtürrahmen mit Stahlgussteilen von bis zu 300 kg und Aluminiumgussteilen von bis zu 30 kg verwendet. Im Vergleich zu anderen Gussverfahren wie Druckguss oder Sandguss kann es ein teurer Prozess sein. Die Komponenten, die mit Feinguss hergestellt werden können, können jedoch komplizierte Konturen aufweisen, und in den meisten Fällen werden die Komponenten nahezu in Endform gegossen, sodass nach dem Gießen nur wenig oder keine Nachbearbeitung erforderlich ist.

Vakuumgussverfahren

Dieser Vorgang wird auch Gegengravitationsguss genannt. Das Verfahren wird verwendet, wenn Lufteinschlüsse ein Problem darstellen, komplizierte Details oder Hinterschneidungen vorhanden sind oder wenn das Material faser- oder drahtverstärkt ist. Es ist grundsätzlich das gleiche Verfahren wie Feinguss, mit Ausnahme des Schritts des Füllens der Form, der der obige Schritt (v) ist. Dabei wird das Material von einer Vakuumpumpe nach oben in die Form gesaugt. Die Form erscheint in umgekehrter Position aus dem üblichen Gießprozess und wird in den Formkasten mit dem flüssigen Metall abgesenkt. Ein Vorteil des Vakuumgießens besteht darin, dass durch kurzzeitiges Ablassen des Drucks nach dem Füllen der Form das nicht erstarrte Metall wieder in den Formkasten abgegeben werden kann. Dies ermöglicht die Herstellung eines hohlen Gussstücks. Da die meiste Wärme von der Oberfläche zwischen Kokille und Metall abgeführt wird, erstarrt daher immer zuerst der Teil des Metalls, der der Kokillenoberfläche am nächsten liegt. Die feste Front wandert nach innen in den Hohlraum. Wenn also die Flüssigkeit sehr kurze Zeit nach dem Füllen abgelassen wird, ist es möglich, einen sehr dünnwandigen Hohlkörper zu erhalten.

Verdunstungsmustergussverfahren

Das Verdampfungsmuster-Gießverfahren ist eine Art Gießverfahren, bei dem ein Muster aus einem Material verwendet wird, das verdampft, wenn das flüssige Metall in den Formhohlraum gegossen wird. Das bedeutet, dass das Modellmaterial vor dem Gießen nicht aus der Form entfernt werden muss. Das am häufigsten verwendete Material für Verdunstungsmuster ist Polystyrolschaum. Die beiden Hauptverfahren sind Lost-Foam-Guss und Vollformguss.

Lost-Foam-Gießen ist eine Art Verdampfungsmuster-Gießverfahren, das dem Feinguss ähnlich ist, außer dass Schaum anstelle von Wachs für das Modell verwendet wird. Dieses Verfahren nutzt den niedrigen Siedepunkt von Schaum, um das Feingussverfahren zu vereinfachen, da das Wachs nicht mehr aus der Form geschmolzen werden muss.

Vollformguss ist ein Verdampfungsmustergussverfahren, das eine Kombination aus Sandguss und Lost-Foam-Guss ist. Es verwendet ein expandiertes Polystyrolschaummuster, das dann von Sand umgeben wird, ähnlich wie beim Sandguss. Das Metall wird dann direkt in die Form gegossen, wodurch der Schaum bei Kontakt verdampft.

Der Hauptunterschied besteht darin, dass beim Lost-Foam-Guss ein ungebundener Sand und beim Vollformguss ein gebundener Sand (oder Grünsand) verwendet wird. Da dieser Unterschied recht gering ist, gibt es viele Überschneidungen in der Terminologie. Es gibt viele nicht urheberrechtlich geschützte Begriffe, die verwendet wurden, um diese Prozesse zu beschreiben. Dazu gehören hohlraumloses Gießen, Verdampfungsschaumgießen, Schaumverdampfungsgießen, verlorenes Mustergießen, das Castral-Verfahren und Formen aus expandiertem Polystyrol. Zu den verwendeten geschützten Begriffen gehören Styro-Cast, Foam Cast, Replicast und Policast.

Herstellungsprozess

- Feuerfeste Metalle und Legierungen für die Luft- und Raumfahrt

- Musterzulassungen für das ordnungsgemäße Gießen von Metallen | Branchen | Metallurgie

- Muster zum Gießen von Metallen | Branchen | Metallurgie

- Arten von Gussfehlern | Metalle | Branchen | Metallurgie

- 5 Techniken zum Gießen von Aluminium

- Schneller Prototyp für Sandguss

- Rückverfolgbarkeitspraktiken für die Gussproduktion

- Arten von Inconel für Feinguss

- Gießsand für den industriellen Einsatz

- 4 gängige Arten von Metallgussverfahren