Stranggussform

Stranggusskokille

Beim Stranggussverfahren fließt flüssiger Stahl aus einer Gießpfanne durch einen Tundish in die Kokille. Die Kokille gilt als Herzstück des Stranggießprozesses und spielt eine sehr wichtige Rolle für die Effizienz des Prozesses und die Strangqualität. In der Kokille werden die endgültige Gussform und die Strangoberflächenqualität hergestellt. Wenn die Bedingungen in der Kokille nicht stimmen, kann die Strangqualität später nicht mehr korrigiert werden. In der Kokille gefriert der flüssige Stahl an den Wänden der wassergekühlten Kupferkokille zu einer festen Hülle. Die Form ist im Grunde eine Kastenstruktur mit offenen Enden, die eine wassergekühlte Innenauskleidung enthält, die aus einer hochreinen Kupferlegierung hergestellt ist. Der Kasten kann in vielen Formen und Größen geliefert werden, um verschiedene Halbzeuge wie Vorblöcke, Knüppel, runde Trägerrohlinge, Brammen und dünne Brammen zu gießen.

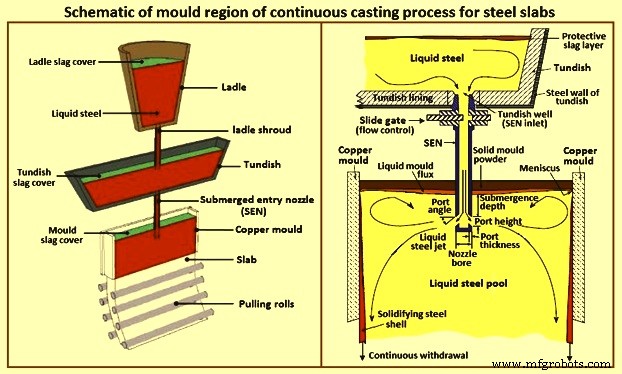

Sobald der Flüssigstahl-Raffinationsprozess während der Stahlherstellung abgeschlossen ist, wird der in der Pfanne enthaltene Flüssigstahl normalerweise zu einer Stranggussmaschine geleitet. Der Stahl wird aus der Gießpfanne in einen Tundish und dann aus dem Tundish in eine wassergekühlte Kupferform gegossen, wodurch sich eine dünne, erstarrte Stahlschale bildet (Abb. 1). Der Fluss zwischen Gefäßen wird durch die Schwerkraft angetrieben. Zwischen der Gießwanne und der Kokille ist diese Antriebskraft proportional zur Höhe des flüssigen Stahls zwischen der oberen Oberfläche des flüssigen Stahls in der Gießwanne und dem Pegel des flüssigen Stahls in der Kokille. Die Regelung der Durchflussmenge in die Form erfolgt über Dosierdüsen, Stopfenstangen oder Schieber. Der als „Meniskus“ bezeichnete Metallspiegel in der Kokille ist sehr wichtig für die Oberflächenqualität des Gussprodukts. Für die Oberflächenqualität des Gussprodukts sind genau kontrollierte und konstante Bedingungen für alle Parameter in der Form erforderlich.

Abb. 1 Schematische Darstellung des Kokillenbereichs des kontinuierlichen Prozesses für Stahlbrammen

Die Hauptfunktion der Form besteht darin, eine feste Schale zu erzeugen und zu stabilisieren, die widerstandsfähig genug ist, um dem metallischen Druck des flüssigen Kerns entgegenzuwirken und somit die flüssige Phase am Eingang der sekundären Sprühkühlzone einzuschließen. Wenn das Formsystem nicht richtig funktioniert, kann es zu einem Ausbruch kommen und der heiße, flüssige Stahlkern kann aufplatzen, flüssigen Stahl auf die Maschine gießen und eine sehr gefährliche Situation verursachen.

Die Metallflussraten werden mit den Brammengießgeschwindigkeiten unter Verwendung einer Stopperstange in der Zwischenpfanne, eines Schiebers oder einer Dosierdüse direkt über der Ummantelung angepasst, um die Förderrate zu steuern. Knüppel werden normalerweise mit festen Dosierdüsen gegossen, und die Stranggeschwindigkeit wird an alle Änderungen der Stahldurchflussrate angepasst. Für eine gute Oberflächenqualität des Gussprodukts ist es sehr wichtig, dass der Meniskusspiegel des flüssigen Stahls innerhalb eines engen Betriebsbereichs genau gesteuert wird, mindestens innerhalb von +/- 5 mm des Sollwerts und normalerweise innerhalb von +/- 3 mm. Die Messung des Füllstands kann durch eine Reihe von Methoden erreicht werden.

Da zwischen dem Strang und der Kokillenwand eine Relativbewegung stattfindet, ist eine Art Schmierung erforderlich. Zwischen der Form und der heißen flüssigen Phase wird ein dünner Schmieröl- oder Flussmittelfilm angeordnet, um deren direkten Kontakt mit der Form zu verhindern, der die Form selbst gefährden und beschädigen kann.

Flüssiger Stahl in der Brammenkokille wird normalerweise mit einer Schicht Formpulver (Gießpulver) bedeckt, um den Stahl vor Reoxidation zu schützen und Einschlüsse zu absorbieren. Das Pulver hat einen niedrigen Schmelzpunkt und fließt über den flüssigen Stahl, um die Form zu schmieren und die Wärmeübertragung zu kontrollieren. Es dient auch dazu, den flüssigen Stahl vor Reoxidation zu schützen, die freie Oberfläche thermisch zu isolieren und alle Einschlüsse zu absorbieren, die an die Oberfläche schwimmen können. Rapsöl, das inzwischen durch synthetische Öle ersetzt wurde, wurde typischerweise verwendet, um ein Anhaften an der Form beim Gießen von Knüppeln zu verhindern.

Die Entwicklung und der zunehmende Einsatz des Stranggusses haben die Formen vom reinen und einfachen Behälter für den flüssigen Stahl zum Hauptbestandteil gemacht, der erforderlich ist, um die Ziele in Bezug auf Qualität und Produktion zu erreichen. Die Auswahl immer raffinierterer Materialien, die die Lebensdauer des Produkts verlängern und seine Wärmeaustauscheigenschaften verbessern, sowie Studien zur optimalen Verjüngung haben die Form erfolgreich zu einem Objekt gemacht, das auf dem neuesten Stand der Technik ist. Seine Merkmale sind spezifisch für jede Stranggießmaschine und werden daher kontinuierlich für technologische Verbesserungen weiterentwickelt.

Während des Stranggießens steuern die Kokillenplatten aus Kupfer die Form und anfängliche Erstarrung des Stahlprodukts, wo Qualität entsteht oder verloren geht. Die Aufrechterhaltung einer zuverlässigen, rissfreien Form innerhalb enger Maßtoleranzen ist ebenfalls entscheidend für Sicherheit und Produktivität. Die mit der Formwartung verbundenen Kosten machen einen erheblichen Bruchteil der Betriebskosten einer Gießmaschine aus. Daher ist es wichtig, das thermische und mechanische Verhalten der Form zu verstehen.

Die Aufrechterhaltung einer zuverlässigen, rissfreien Form innerhalb enger Maßtoleranzen ist ebenfalls entscheidend für Sicherheit und Produktivität. Daher wurden Studien durchgeführt, um das komplexe thermische und mechanische Verhalten der Form besser zu verstehen. Über den Kupferplatten findet ein extremer Temperaturgradient statt, der zu geometrischen Verzerrungen der Form führt. Darüber hinaus erzeugen lange Betriebsstunden bei hohen Temperaturen ein Kriechen. Dieses resultierende Kriechen ist auch mit einem thermischen Ermüdungsphänomen verbunden, das durch die vielen Erwärmungs- und Abkühlungszyklen bei Raumtemperatur verursacht wird, denen die Form während des ersten und letzten Übergangs des mechanischen Verhaltens der Gießsequenz unterzogen wird, und um die potenzielle Beschädigung dünner Schlacke vorherzusagen. Werkzeugsysteme, um die Rolle der Maschinendynamik im Werkzeugschadensprozess besser zu verstehen. Außerdem können Reibungserscheinungen zwischen Strang und Kokille auftreten. Die Reibung zwischen dem erstarrenden Stahl und der Form ist im Wesentlichen gleitend (mit einem kleinen Anteil an klebriger Reibung). Diese Schäden können katastrophale Folgen haben.

Die Leistungsanforderungen, die an die Formen und die Formstoffe gestellt werden, richten sich nach der konkreten Anwendung und der jeweiligen Beanspruchung. Diese Beanspruchungen werden hauptsächlich durch die Maschine und die Gießparameter vorgegeben. Das bedeutet, dass je nach Art und Aufbau der Form viele verschiedene Gussformen benötigt werden. Bei der Konstruktion einer neuen Kokille ist das richtige Profil zu wählen, um eine hohe Produktqualität, optimale Gießgeschwindigkeiten, einen reibungslosen Gießbetrieb und eine lange Lebensdauer der Kokille zu erreichen.

An der Meniskusposition wird nach dem anfänglich sehr kurzen, engen Kontakt zwischen dem flüssigen Stahl und der Kokille eine vollständig definierte Schale gebildet. Sobald die Schale existiert, gibt es normalerweise eine Barriere zwischen der erstarrten Stahlschale und der Formwand. Diese Barriere kann entweder flüssiges oder festes Gießflussmittel, ein Luftspalt oder eine Kombination aus all diesen sein. Sobald die entstehende Schale gebildet ist, beginnt sie an Dicke zuzunehmen. Anfangs ist die Dicke jedoch sehr gering und die Temperatur der Schale hoch, so dass die Schale sehr biegsam ist. Das bedeutet, dass die Kokille den Mantel stützen muss, um den erforderlichen Querschnitt des Strangs aufrechtzuerhalten. Diese Abstützung muss kontinuierlich um den Umfang und entlang der Länge der Form für eine ausreichende Zeit erfolgen, bis die Schale relativ selbsttragend ist.

Für endkonturnahe Gießverfahren, die in den letzten Jahren entwickelt wurden, sind die Anforderungen an moderne Formstoffe hoch. Dabei werden sehr hohe Gießgeschwindigkeiten erreicht und ein wesentlich höherer Anteil des flüssigen Stahls muss erstarren, um eine ausreichend stabile Strangschale zu bilden. Die daraus resultierenden extremen Temperaturen erfordern Formen mit höheren Festigkeitsniveaus. Gleichzeitig kann beispielsweise an Gießwalzen eine hohe thermische Wechselbelastung auftreten. Diese vielfältigen Anforderungen an das Werkzeug müssen mit hochentwickeltem Material- und System-Know-how erfüllt werden.

Die durchströmte, wassergekühlte Kupferkokille ist das Herzstück der Stranggussanlage. Besonderes Augenmerk ist auf Probleme im Zusammenhang mit der Gestaltung und den Materialanforderungen für die Formen zu legen. Es wurde eine Reihe unterschiedlicher Konstruktionen verwendet, darunter dünnwandige röhrenartige Formen, massive Formen und aus Platten hergestellte Formen. Es hat sich herausgestellt, dass Plattenformen eine gute Standzeit bieten und die Notwendigkeit der Herstellung von Formen aus massiven Kupferblöcken vermeiden.

Um eine optimale Leistungsfähigkeit zu gewährleisten, sollen Formen möglichst lange ihre ursprünglichen Spezifikationen bei mittleren Betriebstemperaturen behalten und vor allem über eine ausreichende Wärmeübertragungskapazität verfügen. Thermische Spannungen, die vor allem an den heißen Flächen im Bereich des Meniskus entstehen, führen zu einer mehr oder weniger schnellen und dauerhaften Verformung der Form und damit zu einer verkürzten Lebensdauer. Die Ernsthaftigkeit dieses Phänomens hängt mit dem Temperaturniveau innerhalb der Form und mit Temperaturunterschieden zwischen den heißen Flächen und den kalten Flächen und zwischen dem Bereich des Meniskus und dem Bereich unmittelbar darunter zusammen. Die richtige Lösung für die verschiedenen Betriebsbedingungen hängt von der richtigen Wahl des Werkzeugmaterials ab.

Stahl und Messing sowie Kupfer wurden für Formen verwendet, aber das herausragendste Material ist nahezu reines Kupfer mit geringen Zusätzen von Legierungselementen, die die Ausscheidungshärtung fördern oder die Rekristallisationstemperatur erhöhen, da beide Effekte anscheinend für eine längere Lebensdauer der Form sorgen. Beliebte Formmaterialien sind DHP-Kupfer (deoxidiertes Hochphosphor-Kupfer), CuAg, CuCrZr, CuNiBe und CuNiP. Formbeschichtungen werden aufgetragen, um die Lebensdauer zu verlängern.

Die Eigenschaften von DHP-Kupfermaterial sind weithin bekannt. DHP-Kupfer ist auch heute noch das am weitesten verbreitete Material zur Herstellung von Formen für das Stranggießen von Knüppeln, wo der Wärmefluss normalerweise mäßig und die Dicke der Formen nicht übermäßig ist.

Silberhaltiges Kupfermaterial wird durch Zugabe von 0,10 % Silber zum Kupfer erhalten. Dadurch erhöht sich die Rekristallisationstemperatur um etwa 100 °C. Aufgrund ihrer Eigenschaften wird diese Legierung zur Herstellung von Formen für das Gießen von Vorblöcken und Brammen verwendet, bei denen die Temperatur am Meniskus 300 °C erreicht und überschreitet die beträchtliche Dicke der Wände und der hohe Wärmefluss innerhalb der Form.

Die Tatsache, dass dieses Material seine Anfangshärte (HB über 80) über längere Zeit bei 300 °C beibehält, ermöglicht auch die Wiederaufbereitung von Platten, die wiederholtem Verschleiß ausgesetzt waren, bevor sie die vorgeschriebene Mindestdicke erreicht haben. Silberhaltiges Kupfer wird auch häufig für Formen zur Herstellung von Knüppeln unter besonderen Bedingungen verwendet, wie z. B. schwach sequenzielles Gießen, hohe Gießgeschwindigkeiten, nicht optimale Kühlbedingungen, hohes Temperaturdelta des Kühlwassers und andere.

Um die mechanischen Eigenschaften bei hohen Temperaturen von Kupferlegierungen mit hoher Wärmeleitfähigkeit zu verbessern, haben sich Metallurgie-Spezialisten strukturgehärteten Legierungen zugewandt. Die Hauptelemente, die für diese Kupferlegierungen verwendet werden, deren Löslichkeit im Allgemeinen je nach Temperatur variiert, sind hauptsächlich Be – Cr – Co-Cd – Fe – Mg – Mn – Ni – Nb – P – Si – Sn – Ti – Zr. Es gibt mehrere Legierungen, die in gesättigter Lösung dieser Elemente erhalten werden können, aber die Ergebnisse sind nicht immer mit industriellen Anforderungen vereinbar, wie z. B. der Bewältigung von Verschmutzungsproblemen, hohen Kosten und übermäßigem Verlust an Wärmeleitfähigkeit. Dadurch wird die Zahl der in der Praxis einsetzbaren Legierungen erheblich reduziert. Der prozentuale Zusatz von Elementen wird weiter durch die Notwendigkeit begrenzt, eine hohe Härte mit einer hohen Wärmeleitfähigkeit in Einklang zu bringen. Die Legierung CuCrZr (Kupfer-Chrom-Zirkonium) erfüllt alle oben genannten Anforderungen und wird auch deshalb verwendet, weil ihre hervorragenden Eigenschaften es ihr ermöglichen, ihre Härte über lange Zeiträume bei hohen Temperaturen beizubehalten.

Die bemerkenswerten Erfolge bei der Weiterentwicklung des Stranggussverfahrens haben die Notwendigkeit von Anpassungen an der Kokille stark erhöht, wodurch die Technologie des Stranggusses die Erwartungen der Akteure in diesem Bereich erfüllen kann. Um der Herausforderung gerecht zu werden, wurde die Palette der traditionellen Materialien derzeit um eine neue Legierung (CuNiP) erweitert, deren chemische Zusammensetzung je nach Anwendung geändert werden kann, wodurch jeder Formtyp an die spezifischen Anforderungen jedes Benutzers angepasst werden kann. Die fragliche Legierung ermöglicht die richtige Kombination von Wärmeleitfähigkeit und mechanischer Beständigkeit bei hohen Temperaturen, um das Problem der Temperaturschwankungen über den gesamten Umfang der Form zu minimieren. Dies hat offensichtliche Vorteile für Erstarrungsbedingungen ohne übermäßige thermische Belastung in der erstarrten Haut sowie in der Form selbst. Die kontrollierte Wärmeleitfähigkeit dieser neuen Legierung verringert den kritischen Zustand der Kühlbedingungen erheblich, die normalerweise mit drei Variablen verbunden sind, nämlich (i) Dicke des Schmierfilms, (ii) Wärmefluss und (iii) Schrumpfung der festen Haut . Dadurch werden sowohl übermäßige thermische Belastungen als auch Rissprobleme eliminiert.

Die Oberfläche der Kupferkokille, die mit dem heißen flüssigen Stahl in Kontakt kommt, wird häufig plattiert, um eine härtere Arbeitsoberfläche bereitzustellen und eine Kupferaufnahme auf der Oberfläche des gegossenen Strangs zu vermeiden, was die Entwicklung von Oberflächenrissen auf dem Gussstück erleichtern kann Produkt. Im Allgemeinen wird eine Chrom- und Nickelbeschichtung verwendet, häufig mit einer Zwischenschicht aus Nickel für eine verbesserte Kohärenz. Die Technologie der Chrombeschichtung hat sich erheblich weiterentwickelt. Jetzt garantiert die Abscheidung mit der den verschiedenen Anforderungen angemessenen Dicke vollkommen zufriedenstellende Ergebnisse auf allen Ebenen.

Derzeit sind sowohl metallische als auch keramische Beschichtungen verfügbar. Die Keramikbeschichtung ermöglicht eine längere Lebensdauer der Form, wird jedoch aufgrund ihrer hohen Kosten und ihres geringen Wärmeaustauschs nicht weit verbreitet. Im Gegensatz dazu basiert die metallische Beschichtung entweder auf Nickel oder auf Chrom. Trotz seiner Sprödigkeit und geringen Verschleißfestigkeit ist Chrom das am häufigsten verwendete metallische Element in der Formplattierung.

Für die Beschichtung der extrudierten Kupferkokillenrohre werden in der Regel Ni-Cr-Spezialbeschichtungen verwendet. Diese Beschichtung besteht aus einer Doppelschichtbeschichtung aus Nickel und Chrom. Die Komponente in Kontakt mit der heißen Oberfläche aus extrudiertem Kupfer ist eine Nickellegierung, die dann mit einer Hartchromschicht überzogen wird. Dieser Ansatz leitet sich aus der Erfahrung ab, die bei der Herstellung von vierteiligen Plattenformen gesammelt wurde. Das grundsätzliche Verfahren des Aufbringens einer Nickelschicht zwischen Chrom und Kupfer zur Erzielung einer wesentlich höheren Standzeit der Kokille eignet sich daher besonders gut zur Vermeidung von Rissbildungen in der Chromschicht, insbesondere im Meniskusbereich der Kokille. Die Nickellegierung hat tatsächlich einen Wärmeausdehnungskoeffizienten, der fast doppelt so hoch ist wie der von Chrom. Daher kann die Nickellegierungsbeschichtung die größere Ausdehnung des Kupfers, die während des Gießvorgangs in der Meniskuszone stattfindet, besser tolerieren.

Bisher hat sich das Vernickeln der Innenfläche eines einstückigen extrudierten Kokillenrohrs als besonders schwierig erwiesen, wobei sich die technischen Probleme auf die Regelmäßigkeit und Oberflächenqualität der Nickelbeschichtung konzentrierten. Mit dem Aufkommen des entwickelten Ni-Cr-Beschichtungsverfahrens ist es jetzt möglich, eine glatte und konsistente vernickelte Oberfläche sowohl in den Ecken als auch in den flachen Oberflächen der heißen Seite des Kokillenrohrs zu erzielen. Vergleichende Feldversuche in einer Reihe von Stahlwerken haben eine signifikante Verlängerung der durchschnittlichen Lebensdauer von Kokillenrohren mit Ni-Cr-Beschichtung im Vergleich zu Kokillenrohren mit herkömmlicher Chrombeschichtung bestätigt.

Es ist eine wohlbekannte betriebliche Tatsache, dass die Außerbetriebnahme eines extrudierten einstückigen Formrohrs durch die Verschleißbedingungen seiner Innenabmessungen bestimmt wird. Wenn nicht darauf eingegangen wird, können diese Verschleißbedingungen zu Verfestigungsproblemen und/oder Defekten im endgültigen Gussprodukt führen. Es ist auch eine wohlbekannte betriebliche Tatsache, dass die Ecken des Kokillenrohrs dazu neigen, sich schneller abzunutzen als andere Bereiche innerhalb des Kokillenrohrs, was eine Funktion der schnellen Verfestigung ist, die in den Ecken stattfindet. Um dieses Problem anzugehen, wurde ein Verfahren zum Aufbringen der Chrombeschichtung mit spezifischen geometrischen Eigenschaften entwickelt, bei dem die Chromdicke in den Ecken dicker ist.

Diese einzigartige Plattierungsgeometrie stellt eine Beschichtung bereit, die Eckenverschleiß besser widersteht, während sie gleichzeitig die Wärmeübertragungseigenschaften bewahrt, die für die richtige Verfestigung der flachen Flächen erforderlich sind. Vergleichende Labor- und Feldtests haben bestätigt, dass diese neue und einzigartige Beschichtungsgeometrie das Problem des Eckenverschleißes erheblich angeht.

Die Chrombeschichtung wird immer noch häufig für Plattenformen für Vorblöcke und Beam Blanks verwendet, und die Technologie ist bekannt. Plattenformen zum Brammengießen sind im Allgemeinen mit Nickel beschichtet und weisen unterschiedliche Dickengrade und unterschiedliche Konfigurationen auf. Manchmal wird eine dünne Chromschicht aufgetragen, um die Haltbarkeit der Nickelbeschichtung zu erhöhen.

Neben Nickel, das in zwei unterschiedlichen Härtekonfigurationen erhältlich ist, wurden kürzlich neue Nickel- und Kobaltlegierungen ausprobiert, die eine bessere Verschleißfestigkeit bieten. Die Wahl einer der oben beschriebenen Standardlösungen hängt vollständig von den spezifischen Betriebsbedingungen jedes Benutzers und den Wartungs- und Nachbearbeitungsanforderungen der Formen ab. Durch Vergleichstests soll der Anwender die beste Schichtdicke ermitteln, um die Verfügbarkeit und Wirtschaftlichkeit zu erhöhen, was wiederum eine längere Standzeit der Form gewährleistet.

Für die Optimierung der Kokillen sind folgende Parameter zu berücksichtigen:(i) Chemie des Stahlgusses, (ii) Kokillenflussmittel, (iii) Gießgeschwindigkeit, (iv) Konizität der Kokille, (v) Wanddicke, (vi) Kühlbedingungen (Wasserqualität, Strömungsgeschwindigkeit, Geschwindigkeit), (vii) Einstellung der Strangführung, (viii) Einstellung der Schwingeinheit und (ix) Breitenänderungen usw. Daher ist es notwendig, jeden Einzelfall genau zu prüfen Stimmung.

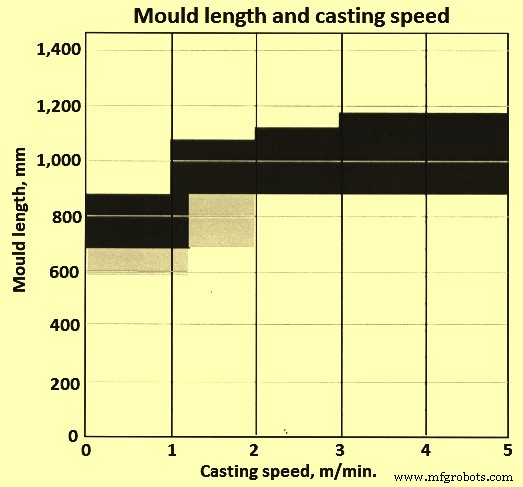

Es hat sich herausgestellt, dass die am besten geeignete Länge für eine Stranggusskokille im Bereich von 510 mm bis 915 mm liegt, ein Bereich, der unabhängig von der Abschnittsgröße konstant zu bleiben scheint. Abb. 2 zeigt die Gießgeschwindigkeit in Bezug auf die Kokillenlänge. Dieses überraschende Ergebnis kann durch die höheren Wärmeabfuhrraten erklärt werden, die mit kleineren Abschnitten und höheren Gießgeschwindigkeiten erreicht werden. Außerdem kann für kleinere Abschnitte, die die Form verlassen, eine dünnere Haut zugelassen werden als für größere Abschnitte, weil das Ausbeulen der sich verfestigenden Schale weniger stark ist. Bei höheren Gießgeschwindigkeiten ist die Verwendung einer erhöhten Verjüngung in der Kokille erforderlich, um hohe Wärmeabfuhrraten aufrechtzuerhalten, insbesondere für die schmalen Seiten von Brammenkokillen.

Abb. 2 Formlänge und Gießgeschwindigkeit

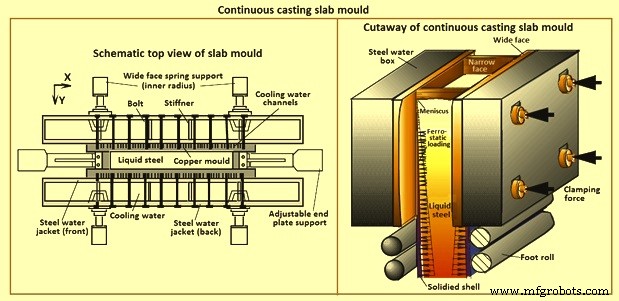

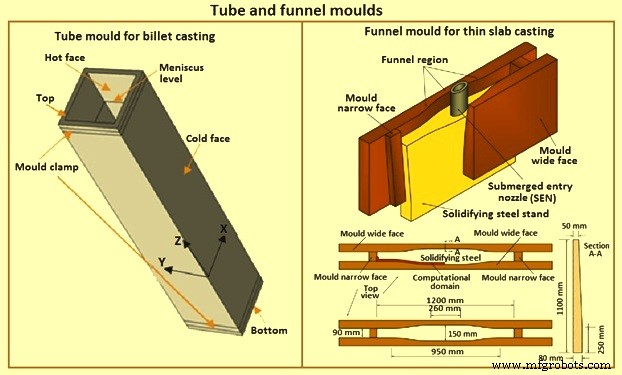

Es gibt drei Alternativen, die normalerweise für die Stranggießkokillenanordnungen gelten. Dies sind (i) Plattenkokillen für Brammen und größere Vorblöcke (Abb. 3), (ii) Rohrkokillen für Knüppel, kleinere Vorblöcke und Rundblöcke (Abb. 4) und (iii) Blockkokillen mit gebohrten Kühlkanälen, die für Komplexe verwendet werden Formen wie Beam Blanks. Für das Gießen von Dünnbrammen in der Kompaktbandproduktion wird eine trichterförmige Kokille verwendet (Bild 4). Platten- und Rohrformen sind beliebte Arten von Formen, während die Block- und Trichterformen aufgrund der verwendeten Kupfermenge und des für die Formherstellung erforderlichen Bearbeitungsumfangs teuer sind.

Die Herstellung von Plattenformen umfasst das Gießen einer Bramme, die anschließend warmgewalzt (oder geschmiedet) und dann kaltgewalzt wird. Die gesamte Platte wird dann mit Ultraschall geprüft. Nur Platten, die den Test zu 100 % bestanden haben, werden anschließend mit hochpräzisen CNC-Maschinen bearbeitet, um die Einhaltung der in den technischen Spezifikationen festgelegten strengsten Toleranzen zu erreichen. Diese Phase umfasst auch das Schweißen der Stahlbolzen, wenn die Plattenformen für diese Art von Konfiguration ausgelegt sind. Abschließend erfolgt auf Wunsch eine galvanische Verschleißschutzbeschichtung, danach geht die Plattenform zur Endkontrolle.

Bei Plattenkokillen bestehen Kokillenplatten aus Kupfer und sind typischerweise 30 mm bis 60 mm dick. Diese werden an den Wassermänteln montiert. Diese Plattenanordnungen werden dann zusammengeklemmt, um die erforderlichen Flächen der Form zu bilden, die den Querschnitt des zu gießenden Produkts definieren. Die Kühlung erfolgt durch Wasserkühlung in Schlitzen hinter der Kupferplatte. Die Befestigung der Kupferplatte erfolgt normalerweise durch Bolzen, die in die Kupferplatten eingeschraubt werden.

Die Formen verwenden normalerweise ein Wasserkühlsystem mit geschlossenem Kreislauf. Das Kühlwasser wird in bearbeiteten Schlitzen auf der kalten Oberfläche der Kupferplatte an den Formplatten vorbei zirkuliert. Wasser wird durch den Formrahmen zu einer Verteilungskammer am Boden der Form geleitet, dann über Kühlschlitze zur Oberseite der Form und in eine Sammelkammer, bevor es durch den Formrahmen zur Wasseraufbereitungsanlage zurückkehrt. Die Kühlschlitze können sich im Kupfer oder im unterstützenden Wassermantel befinden.

Wenn die anfängliche Erstarrung der Schale am Meniskus auftritt, erfährt der Stahl eine Phasenänderung von flüssig zu fest zusammen mit einer damit verbundenen Volumenschrumpfung. Der Strangquerschnitt schrumpft daher nach der anfänglichen Erstarrung am Meniskus. Um der Schrumpfung des sich verfestigenden Materials zu folgen und den neu erzeugten Strang zu stützen, haben die Formplatten einen sich verjüngenden Querschnitt und eine verjüngte Breite des Strangs. Die Verjüngungen folgten ursprünglich einem einfachen linearen Profil. Heutzutage werden viel komplexere Verjüngungen mit mehreren oder parabolischen Profilen angewendet, die der Produktschrumpfung genauer folgen. Typische Werte für Schmalseiten von Platten sind 0,9 % bis 1,2 % pro Meter und für Breitseiten von Platten 0,35 % bis 0,45 % pro Meter.

Abb. 2 Brammenstrangkokille

Die Herstellung von Rohrkokillen beginnt mit dem Gießen von Stäben mit kreisförmigem Querschnitt. Diese werden anschließend heiß stranggepresst oder geschmiedet. Das extrudierte Rohr wird dann kaltgezogen und geformt, um die von den technischen Spezifikationen geforderten geometrischen und mechanischen Eigenschaften zu erreichen, zu denen natürlich auch die Verjüngung gehört. Für den letzten Schritt, der bei weitem der wichtigste im Produktionszyklus ist, muss eine gut ausgestattete, leistungsstarke und am besten ausgestattete Presse verwendet werden. Das Umformen erfolgt mit spezieller Stahlausrüstung, die für jede Form spezifisch ist und mit CNC-Maschinen hergestellt wird. Abschließend wird die Rohrform mechanisch bearbeitet und anschließend innen verchromt, bevor sie geprüft und vermessen wird.

Bei Rohrkokillen gibt es am Umfang des Kokillenkupfers keine Diskontinuität, da die Kokille durch ein Kupferrohr gebildet wird. Ein Zusammenklemmen der einzelnen Platten entfällt somit. Um den gesamten Rohrumfang ist ein Wassermantel angeordnet. Das Formrohr muss innerhalb des Wassermantels zentriert werden. Rohre können typischerweise 10 mm bis 12 mm dick sein für kleine Knüppel und bis zu 30 mm oder 40 mm dick für Rundguss mit großem Querschnitt.

Bei einer Rohrkokille wird die Kühlung durch einen Wasserring um den gesamten Rohrumfang erreicht. Die Dicke des Ringraums muss gleichmäßig sein, um eine gleichmäßige Strömung des Wassers um den gesamten Umfang und damit eine gleichmäßige Wärmeübertragung zu erreichen. Normalerweise fließt das Wasser von unten nach oben in der Form, ähnlich wie bei der Plattenform. Da die Rohrkokille dünneres Kupfer als die Plattenkokille verwendet, ist es notwendig, mit höheren Wassergeschwindigkeiten zu arbeiten, um das Blasensieden zu unterdrücken. Typische Geschwindigkeiten können in den Bereichen von 11 m/s bis 13 m/s liegen.

Auch bei Rohrkokillen werden Verjüngungen an den Rohrkühlflächen angebracht, um die Schrumpfung des neu definierten Mantel-/Strangquerschnitts zu kompensieren. Beim Knüppelgießen sind die Gießgeschwindigkeiten recht hoch (bis zu 6 m/min) und die Schwindung stärker ausgeprägt. Vorteilhafterweise werden parabolische Verjüngungen verwendet, um dem Schalen-/Litzenquerschnitt eine gute Unterstützung zu geben.

In der Vergangenheit schrumpfte die sehr dünne Schale des Knüppels, wenn keine komplexen Verjüngungen in Kombination mit höheren Gießgeschwindigkeiten angewendet wurden, und zog sich im Eckbereich der Form ab. Dies führte dann zu einer Verringerung der Wärmeübertragung und einer Verzögerung des Schalenwachstums in den Ecken, was wiederum entweder zu potenziellen Ausbruchszuständen oder zu der Gefahr von Qualitätsproblemen wie Rissen in der Nähe der Ecken führte. Die neueren komplexen Querschnitte zielen darauf ab, den Effekt des Schalenabziehens in den Ecken zu reduzieren und dadurch ein gleichmäßigeres Schalenwachstum zu erzielen. Bei Rohrformen ist der lebensdauerbegrenzende Faktor normalerweise der Konizitätsverlust aufgrund des Verzugs in der Nähe des Meniskus.

Abb. 4 Rohr- und Trichterform

Beim Dünnbrammengießen ist die innovativste Technologie das Liquid Core Reduction Concept (LCR). Die trichterförmige Form ist die erste Konkretisierung dieses Konzepts. Möglicherweise von einem Rugbyspieler erdacht, wurde die Form so gestaltet, dass sie die Tauchdüse aufnehmen kann, eine obligatorische Technologie zum Gießen sauberer Al-beruhigter Kohlenstoffstähle.

Oszillierende Formen wurden fast universell übernommen, obwohl feststehende Formen erfolgreich mit effizienten Schmiersystemen verwendet werden können. Die Schwingung ist normalerweise sinusförmig, eine Bewegung, die mit einfachen mechanischen Anordnungen leicht erreicht werden kann. Ein ziemlich kurzer Hub und eine hohe Frequenz werden verwendet, um während jeder Oszillation eine kurze Periode eines "negativen Streifens" bereitzustellen, in der die mittlere Abwärtsgeschwindigkeit der Kokillenbewegung größer ist als die Geschwindigkeit des Herausziehens des Gießstrangs in Gießrichtung. Die Oszillationsfrequenzen werden von 50 Zyklen pro Minute (cpm) auf 60 cpm auf 250 cpm bis 300 cpm erhöht, mit den Vorteilen von flacheren Oszillationsmarken, weniger Rissen und reduzierten Konditionierungsanforderungen.

Herstellungsprozess

- Stahlwolle

- Schere

- Zink

- Edelstahl

- Einschlüsse in Stranggussstahl und deren Erkennung

- Automatisierung, Instrumentierung und Modellierung des Stranggusses von Stahl

- Luftnebelkühlung beim Stranggießen

- Formpulver für den Strangguss

- Tundish und seine Rolle beim Stranggießen von Stahl

- Edelstahl-Feingussverfahren