Wärmeeinflusszone und Schweißguteigenschaften beim Schweißen von Stählen

Wärmeeinflusszone und Schweißguteigenschaften beim Schweißen von Stählen

Es gibt viele Faktoren, die die Eigenschaften des Schweißguts und der Wärmeeinflusszone (HAZ) beim Schweißen von Kohlenstoff- (C) und niedriglegierten Stählen beeinflussen. Das Schweißgut und die HAZ werden häufig als Stahlschweißteile bezeichnet. Auch die Schweißverfahren, Schweißzusätze und Schweißparameter haben Einfluss auf diese Eigenschaften. Die Eigenschaften von Stahlschweißteilen werden auch durch die korrosiven Atmosphären und zyklischen Belastungen beeinflusst, denen sie häufig ausgesetzt sind.

Hitzeeinflusszone

Bei der Auswahl von Stählen sind die Eigenschaften der WEZ wichtiger als das Schweißgut. Denn die metallurgischen und mechanischen Eigenschaften der HAZ sind direkt mit dem ausgewählten Stahl verbunden. Diese Eigenschaften können jedoch durch Schweißparameter und Wärmebehandlung nach dem Schweißen (PWHT) angepasst werden. Auch die metallurgischen und/oder Schweißbarkeitsprobleme im Zusammenhang mit den HAZ-Eigenschaften sind schwieriger zu lösen als die mit dem Schweißgut verbundenen. Schweißprobleme, die normalerweise im Schweißgut auftreten, können häufig durch Wechseln der Schweißelektrode und/oder anderer Schweißzusätze behoben werden. Im Vergleich dazu lassen sich Schwierigkeiten bei der WEZ oft nur durch einen in der Regel sehr kostspieligen Wechsel des Grundstahls oder durch eine veränderte Wärmeeinbringung beheben. Verschiedene empirische C-Äquivalente (CE) wurden entwickelt und verwendet, um die Schweißbarkeit und die Neigung zu durch Wasserstoff (H2) induzierter Rissbildung (HIC) der Grundstähle zu bewerten.

Die am häufigsten verwendete Gleichung für CE, die auch vom International Institute of Welding (IIW) verwendet wird, ist CE =% C + % Mn/6 + (% Cu + % Ni)/15 + (% Cr + % Mo + % V)/5. In Japan wird der charakterisierende Parameter der Ito-Bessyo-Zusammensetzung, Pcm, weiter verbreitet verwendet. Pcm soll im Vergleich zur IIW-Gleichung eine realistischere Bewertung der Schweißbarkeit von Stählen mit niedrigem C-Gehalt ermöglichen. Diese Gleichung ist Pcm =% C + % Si/30 + (% Mn + % Cu + % Cr)/20 + % Ni/60 + % Mo/15 + % V/10 + 5 B. Eine andere in Japan entwickelte Gleichung ist für C-Äquivalenzzahl (CEN), die sowohl die IIW-Gleichung für CE als auch die Pcm enthält. CEN ähnelt Pcm für Stähle mit C-Gehalten unter 0,17 % und folgt bei höheren C-Gehalten der IIW-Gleichung. Die Gleichung für CEN ist CEN =% C + A(C) [%Si/24 + % Mn/6 + % Cu/15 + % Ni/20 + (%Cr + % Mo + % Nb + % V)/ 5 + 5B]. In dieser Gleichung ist A(C) gleich 0,75 + 0,25 tan h [20 (%C – 0,12)].

Obwohl diese CE-Gleichungen ursprünglich entwickelt wurden, um die Rissneigung von H2 in Stählen zu charakterisieren, werden sie auch verwendet, um die Härtbarkeit von Stählen basierend auf der Chemie zu bewerten. Es besteht eine Korrelation zwischen CE, Pcm und dem Martensitvolumen sowohl im grobkörnigen Bereich als auch im verfeinerten Bereich. Wenn der Wert von Pcm zunimmt, nehmen das Martensitvolumen und die Härte in beiden Regionen zu.

Verschiedene Bereiche in der HAZ von ferritischen Stählen wurden unter Verwendung einer spezifischen Spitzentemperatur des HAZ-Schweißwärmezyklus in Verbindung mit einem Fe-C-Gleichgewichtsphasendiagramm definiert und charakterisiert. Diese Bereiche sind die grobkörnigen, kornfeinen, interkritischen, unterkritischen und teilweise flüssigen Bereiche. Jedoch ist das metallurgische Verhalten in der HAZ, die einem schnellen Erhitzen und Abkühlen unterliegt, ein Nichtgleichgewichtsprozess. Daher ist ein kontinuierliches Kühltransformationsdiagramm (CCT) besser geeignet, um zur Vorhersage der Mikrostrukturen in der HAZ verwendet zu werden. Die Abkühlgeschwindigkeit ist eng mit der Stahldicke, der Nahtgeometrie und dem Wärmeeintrag beim Schweißen verbunden. Die Abkühlrate, die normalerweise bei Schweißanwendungen am kritischsten ist, liegt zwischen 800 °C und 500 °C. Wenn die Schweißwärmezufuhr erhöht oder die Stahldicke verringert wird, verringert sich die Abkühlrate zwischen diesen Temperaturen. P>

Die Auswirkungen der wichtigsten Legierungselemente in C- und niedrig legierten Stählen auf die HAZ-Mikrostruktur und Zähigkeit zeigen, dass C eine sehr wichtige Rolle bei der Gesamthärte von geschweißten Stählen spielt. Dies ist deutlich an seiner Rolle in den CE- und Pcm-Gleichungen zu erkennen. Eine Erhöhung des C-Gehalts unterstützt die Bildung von Umwandlungsprodukten bei niedrigerer Temperatur, wie Bainit und Martensit, und führt zu einer signifikanten Verringerung der HAZ-Spaltbeständigkeit.

Mangan (Mn) senkt zusätzlich zur Mischkristallhärtung die Umwandlungstemperatur von Austenit zu Ferrit, während es durch Kornverfeinerung Verstärkungseffekte bereitstellt. Der Mn-Gehalt ist jedoch zu begrenzen, um die Verfestigungsseigerung und mikrostrukturelle Streifenbildung zu minimieren.

Chrom (Cr) ist ein mischkristallverstärkendes und karbidbildendes Element. Es erhöht die Härtbarkeit von Stahl und verbessert die Oxidations- und Korrosionsbeständigkeit. Die Zugabe von Cr ist in Fällen günstig, in denen die Ausscheidung von Cr-Carbiden die Bildung von Ferrit-Seitenplatten durch einen Pinning-Effekt unterdrückt.

Von Nickel (Ni) wird angenommen, dass es ähnlich wie Mn eine vorteilhafte Wirkung auf die Stahlumwandlung hat, indem es die Austenit-Umwandlungstemperatur senkt. Die Zugabe von Ni verbessert auch die Zähigkeit und sorgt für einen Festlösungshärtungseffekt.

Vanadium (V) und Niob (Nb) werden in geringen Mengen niedriglegierten Stählen zugesetzt, um die gewünschten mechanischen Eigenschaften zu erhalten. Durch Bilden von V(C,N) und Nb(C,N) verzögern V und Nb die Rekristallisation und das Kornwachstum von Austenit während des Walzens und Normalisierens. Beim Schmelzschweißen, insbesondere bei hoher Wärmeeinbringung, lösen sich V(C,N) und Nb(C,N) in der WEZ mit Spitzentemperaturen von über 1100 °C und fallen bei langsamer Abkühlung wieder aus. Die Wiederausfällung von V(C,N) und Nb(C,N) schwächt die Zähigkeit der HAZ.

Titan (Ti) in Form von stabilem Ti-Nitrid verhindert eine Vergröberung des vorherigen Austenitkorns in Bereichen nahe der Schmelzgrenze der Schweißnaht.

Schweißmetall

Die Verwendung eines Zusatzwerkstoffs ist bei vielen Schmelzschweißprozessen weit verbreitet. Bei der Auswahl des richtigen Schweißzusatzes/Elektrode sind die Hauptüberlegungen, ob das Schweißgut fehlerfrei hergestellt werden kann und ob das Schweißgut mit dem Grundstahl kompatibel ist und zufriedenstellende Eigenschaften bieten kann. Diese Eigenschaften werden durch (i) die Chemie der Elektrode, (ii) die Verdünnung des Grundstahls, (iii) Flussmittel oder Schutzgas und (iv) die Erstarrung des Schweißbades und die anschließende Abkühlung und Umwandlung bestimmt.

Die Auswahl des richtigen Füllmaterials basiert nicht auf der Abstimmung der Chemie mit dem Grundstahl. Vielmehr basiert es auf der Anpassung der Eigenschaften des Schweißguts und des Grundstahls. Die Verwendung eines Zusatzwerkstoffs mit identischer Chemie wie der Grundstahl liefert möglicherweise nicht die gewünschten Ergebnisse, da sich die Mikrostrukturen des Schweißguts vollständig von denen des Grundstahls unterscheiden. Bei vielen C- und niedrig legierten Stählen führen die beim Schmelzschweißen auftretende Erstarrung und schnelle Abkühlgeschwindigkeit zu einem Schweißgut, das eine höhere Festigkeit und geringere Zähigkeitseigenschaften als der Grundstahl aufweist, wenn sie von der gleichen Chemie sind. Daher enthält der Zusatzwerkstoff häufig einen niedrigeren C-Gehalt als der Grundstahl. Die Festigkeit des Schweißgutes wird nicht durch Erhöhen des C-Gehalts verbessert, sondern durch Hinzufügen von Legierungselementen, die für Mischkristall- oder Ausscheidungsverfestigung und Modifikation der Mikrostrukturen sorgen.

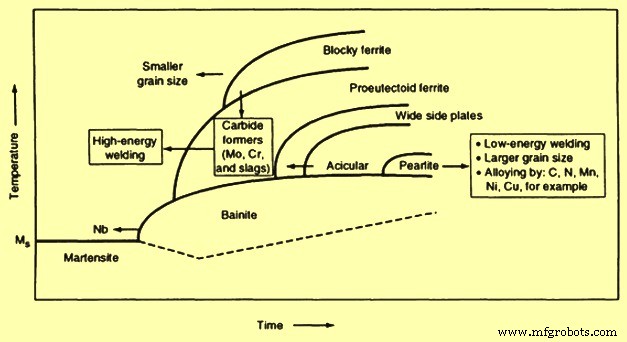

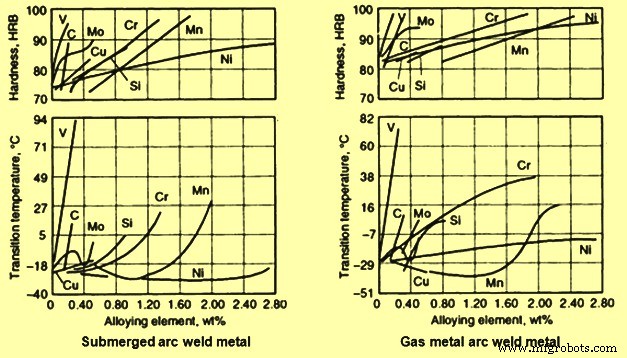

Die Mikrostruktur des Schweißgutes in C- und niedriglegierten Stählen enthält eine Vielzahl von Bestandteilen, die von Blockferrit über Nadelferrit bis hin zu Bainit und Martensit reichen. Die Auswirkungen von Legierungselementen und Abkühlung auf die Mikrostruktur des Schweißguts sind in einem schematischen CCT-Diagramm (Abb. 1) dargestellt, während die Auswirkungen von Legierungselementen auf die Härte und Kerbzähigkeit des Schweißguts in Abb. 2 dargestellt sind.

Abb. 1 Auswirkungen von Legierungselementen und Abkühlung auf die Mikrostruktur des Schweißguts

Abb. 2 Auswirkungen von Legierungselementen auf die Härte und Kerbzähigkeit des Schweißguts

Das Schmelzen des Grundstahls und das anschließende Mischen mit Zusatzmaterial bewirkt, dass die endgültige Chemie des Schweißguts zwischen der des Grundstahls und des Zusatzmaterials liegt. Wenn das Füllmaterial die gleiche Chemie wie der Grundstahl hat, bleibt die endgültige Schweißmetallchemie theoretisch gleich. Abhängig von der Menge des geschmolzenen Grundstahls und der Menge des hinzugefügten Füllmaterials kann die endgültige Chemie des Schweißguts unter Verwendung der Verdünnungsgleichung abgeschätzt werden, die % Verdünnung =(Gewicht des geschmolzenen Grundstahls/Gesamtgewicht des verwendeten Stahls ) x 100. Faktoren wie Fugenbild und Kantenvorbereitung beeinflussen die Verdünnung. Schweißprozesse und -parameter, die den Einbrand erhöhen, können auch die Aufmischung erhöhen.

Bei einer einlagigen Schweißnaht kann der Gehalt einiger Elemente im Schweißgut anhand der Formel „Spezifisches Element im Schweißgut =(das Element im Grundwerkstoff x die Verdünnung) + (das Element im Schweißzusatz) x (1 – Verdünnung)“. In einigen Fällen ist eine größere Verdünnung günstig, wenn man bedenkt, dass es weniger drastische Änderungen der mechanischen und anderen Eigenschaften über die Schmelzgrenze hinweg gibt. Bei Anwendungen, die Schweißplattierungen oder Schweißoberflächen beinhalten, ist es jedoch wünschenswerter, die Verdünnung zu minimieren. Dies liegt daran, dass das Füllmaterial teurere Legierungselemente enthält, die darauf zugeschnitten sind, spezifische Eigenschaften des Schweißmetalls zu verleihen. Wenn befürchtet wird, dass der Grundstahl unerwünschte Verunreinigungen und/oder Legierungselemente einbringen kann, wird eine Schweißtechnologie vorgeschlagen, die die Aufmischung verringert. Dazu gehören auch Überlegungen zu Phosphor (P) und Schwefel (S) sowie zu höheren Gehalten an C und Silizium (Si), die die Eigenschaften des Schweißguts beeinträchtigen.

Vergleich von Einlagen- und Mehrlagenschweißen

Hinsichtlich der mechanischen Eigenschaften, insbesondere der Zähigkeit, ist Mehrlagen-Schweißgut in der Regel besser als Einlagen-Schweißgut aus folgenden Gründen:(i) Der Wiedererwärmungs-Wärmezyklus jeder nachfolgenden Schweißlage normalisiert und verfeinert Teile der Mikrostruktur im vorherigen Schweißgut, (ii) nachfolgende Schweißdurchgänge tempern das vorhergehende Schweißgut und reduzieren Spannungen aus vorangegangenen Durchgängen, (iii) die Gesamtenergiezufuhr pro Durchgang wird reduziert, was hilft, das Ausmaß des Kornwachstums zu begrenzen, und (iv) vorangehende Schweißdurchgänge liefern eine gewisse Vorwärmen, das die Abkühlgeschwindigkeit des nachfolgenden Durchlaufs verlangsamt.

Es ist ersichtlich, dass die Duktilität des Schweißmetalls (Querschnittsfläche) zunimmt, wenn die Gesamtkornfeinungsfläche erhöht wird. Wenn ein aktives Flussmittel beim Unterpulverschweißen (UP-Schweißen) verwendet wird, ist die Anzahl der Schweißdurchgänge, die in einer Verbindung aufgebracht werden müssen, begrenzt. Dies liegt daran, dass Legierungselemente (wie Si und Mn) dazu neigen, sich während des Mehrlagenschweißens aufzubauen, was die Bruchzähigkeitswerte in der letzten Schweißlage verschlechtert.

Schweißbarkeit und Stahlarten

Die hochfesten niedriglegierten Stähle (HSLA) sind so ausgelegt, dass sie im Vergleich zu herkömmlichen C-Stählen verbesserte mechanische Eigenschaften und Schweißbarkeit aufweisen. Diese Verbesserungen werden durch die Zugabe geringer Mengen an Legierungselementen wie Nb, V, Ti, N2 (Stickstoff) und C erreicht, die den Ferrit festigen, die Härtbarkeit erhöhen und die Korngröße steuern. Die meisten dieser Stähle werden im normalgeglühten Zustand geliefert, einige auch im ausscheidungsbehandelten Zustand. Die feinere Korngröße und der größere Anteil an Perlit erklären die höhere Festigkeit und Zähigkeit dieser Stähle. Außerdem führt der niedrigere C-Gehalt dieser Stähle (maximal 0,22 %) zu einer guten Schweißbarkeit.

Normalerweise ist die Schweißbarkeit von HSLA-Stählen ähnlich der von Weichstählen. Obwohl HSLA-Stähle eine gute Schweißbarkeit aufweisen, ist die Berücksichtigung des Vorwärmens und Steuerns von H2 im Schweißprozess dennoch wichtig, um eine erfolgreiche Schweißung sicherzustellen. Die Versprödung in der grobkörnigen WEZ ist eines der Probleme beim Schweißen von HSLA-Stählen. Diese Versprödung ist auf die langsame Abkühlungsgeschwindigkeit zurückzuführen, die zur Bildung unerwünschter Mikrostrukturen führt, wie z. B. grobe Ferrit-Seitenplatten (Widmanstätten-Ferrit und oberes Bainit) und Korngrenzen-Ferrit, insbesondere bei hohen Energieeintragsniveaus.

Bei HSLA-Stählen, die Nb und V enthalten, zeigen das Schweißgut und die WEZ eine niedrige Kerbzähigkeit bei hohen Wärmezufuhren, wie sie beim Elektro-Schlacke-Schweißen (ESW) und UP-Schweißen verwendet werden. Dies liegt daran, dass die hohe Wärmezufuhr das Ausmaß der grobkörnigen WEZ erhöht. Die damit verbundene niedrige Abkühlgeschwindigkeit in der HAZ verringert die Möglichkeit der Kornfeinung und erhöht die Möglichkeit der Ausscheidung von Nb- und V-Carbiden, was zu einer Versprödung der grobkörnigen HAZ führt. Der hohe Wärmeeintrag und die daraus resultierende höhere Aufmischung bringen auch das Ausscheidungshärtungsproblem von Nb- und V-Karbiden auf das Schweißgut.

Es hat sich herausgestellt, dass die Verwendung von Stählen mit kleinen Zusätzen von Ti (maximal 0,04 %) und N2 das Kornwachstum in der grobkörnigen WEZ wirksam minimiert. Dies liegt an der größeren Stabilität von Ti-Nitrid bei der Spitzentemperatur, die in grobkörnigen Regionen (mehr als 1100 °C) auftritt, wo Nb- und V-Carbide wieder in Lösung gebracht werden.

Stähle mit niedrigem C-Gehalt umfassen zwei Arten von Stählen, nämlich (i) Stähle mit niedrigem C-Gehalt mit einem C-Gehalt von weniger als 0,15 % und (ii) Weichstähle mit einem C-Gehalt zwischen 0,15 % und 0,30 %. Bei diesen Stählen mit niedrigem C-Gehalt im geglühten Zustand besteht die Hauptmikrostruktur aus relativ weichem Ferrit mit verstreuten kleinen Karbidpartikeln, während Stähle mit niedrigem C-Gehalt im warmgewalzten oder normalisierten Zustand Perlitinseln aufweisen. Während des Schmelzschweißens wird die WEZ beim Erhitzen von Ferrit zu Austenit und beim Abkühlen von Austenit zurück zu Ferrit umgewandelt. Bei diesem C-Niveau beträgt die Härtung der HAZ etwa 10 HRC oder weniger.

Wenn das Schweißteil jedoch einer Kaltumformung unterzogen wird, wird normalerweise vorgeschlagen, den C-Gehalt auf 0,06 % zu begrenzen. Die HAZ von Stählen mit höherem C-Gehalt weist im Allgemeinen keine gute Duktilität auf, um die beim Kaltumformen auftretende Dehnung aufzunehmen.

Wenn Stahl mit niedrigem C-Gehalt als umrandeter Stahl geliefert wird, neigt sein zentraler Kernbereich dazu, Konzentrationen von Verbindungen wie Kohlenmonoxid (CO) und Kohlendioxid (CO2) sowie Elemente wie S und P als Ergebnis der Segregation während zu enthalten die Rimming-Aktion. Darüber hinaus werden auch die Gase, die aus der Reaktion zwischen gelöstem Sauerstoff (O2) und C entstehen, in der zentralen Kernregion eingeschlossen. Während des Schweißvorgangs schmilzt eine gewisse Menge des Basisstahls und vermischt sich aufgrund der Verdünnung mit dem Füllmaterial. Die hohe Temperatur des flüssigen Schweißbades sorgt für Bedingungen, die eine Wiederaufnahme der unvollständigen O2-C-Reaktion und die Entwicklung von eingeschlossenem CO und CO2 ermöglichen. Wenn die Erstarrungsgeschwindigkeit des Schweißbades sehr schnell ist, damit die Gase entweichen können, führt ihr Einschluss zu Poren im Schweißgut. Daher ist eine ausreichende Desoxidation des Schweißbades der praktische Weg, um Porositätsprobleme beim Schweißen von Stählen mit Rand zu vermeiden.

Wenn Stahl mit niedrigem C-Gehalt als beruhigter Stahl geliefert wird, ist die Porosität des Schweißguts beim Schmelzschweißen kein Problem mehr. Stattdessen bildet sich manchmal eine viskose feuerfeste Schlacke auf der Oberfläche des Schweißbades des beruhigten Stahls, was den Fluss des flüssigen Metalls träge und die Handhabung des Schweißbades schwierig macht. Die Schlacke wird viskos, wenn Desoxidationsmittel wie Al (Aluminium), Ti und Zr (Zirkonium) in der Stahltötungspraxis verwendet werden und Oxide mit relativ hohen Schmelztemperaturen bilden. Dieses Problem mit Schlacke wird beim Sauerstoff-Acetylen-Schweißen wegen der niedrigen Temperaturen, die mit dem Verfahren verbunden sind, noch verschärft. Die übliche Lösung besteht darin, ein Füllmaterial auszuwählen, das eine ausreichende Menge an Mn und Si enthält, um den Schmelzpunkt zu senken und das Fließen der Schlacke zu verbessern.

Baustahl gilt auch als schweißbar, und Kaltrissbildung ist normalerweise kein Problem, wenn der C-Gehalt weniger als 0,2 % und der Mn-Gehalt weniger als 1,0 % beträgt. Beim Schweißen von Stahl mit einer Dicke von 25 mm und weniger sind normalerweise keine Vorwärmung, Temperaturkontrolle zwischen den Lagen, PWHT oder spezielle Schweißtechniken erforderlich. Der C-Gehalt ist in dickeren Stählen normalerweise höher, um die erforderliche Festigkeit bereitzustellen. Außerdem ist die zugehörige WEZ-Abkühlrate beim Schmelzschweißen dickerer Stähle höher. Daher sind beim Schweißen von Stahl mit einer Dicke von mehr als 25 mm oder wenn der C- und Mn-Gehalt höher als 0,3 % bzw. 1,4 % ist, angemessene Vorsichtsmaßnahmen und die Verwendung von Elektroden oder Flussmitteln mit niedrigem H2-Gehalt erforderlich, um H2-Rissbildung zu verhindern.

Ein nützlicher Hinweis zur Auswahl von C-Mn- und mikrolegierten C-Mn-Stählen mit optimaler Schweißbarkeit und Zähigkeit, wie von Dolby festgestellt, wird hier gegeben. Für diese Stähle mit mehr als 0,1 % C sind Stähle mit sowohl niedrigem C-Gehalt als auch niedrigem CE, aber hohen Zähigkeitseigenschaften zu verwenden. Es muss Stahl gewählt werden, der Al-behandelt ist, um die Breite des grobkörnigen Bereichs in der HAZ einzuschränken und den Gehalt an freiem N2 zu minimieren (Aluminium-Nitrid-Ausscheidungen sind relativ stabil). Der ausgewählte Stahl muss sauber sein. Der mit Al behandelte oder vakuumentgaste Stahl hat niedrigere S-Werte. Die Calcium (Ca)-Behandlung zur Sulfidformkontrolle verbessert die mechanischen Eigenschaften in Dickenrichtung und verringert das mit Liquidationsrissproblemen verbundene Lamellenreißen.

Bei der Verwendung von Schweißprozessen mit hohen Energiezufuhren für die Grundstähle mit der gleichen C-Mn-Zusammensetzung verringert die Zugabe von Nb und V die HAZ-Zähigkeit aufgrund der Ausscheidungen von Nb- und V-Carbiden oder Carbonitriden, die während des Abkühlens und Wiedererhitzens auftreten. Mikrolegierte Stähle mit weniger als 0,1 % C haben in der Regel eine höhere Zähigkeit und eine geringere Neigung zur H2-Rissbildung in der WEZ. Saubere Al-behandelte Stähle mit hohen Zähigkeitswerten müssen aus den oben für C-Mn-Stähle angegebenen Gründen ausgewählt werden. Die gleiche Vorsichtsmaßnahme wie oben erwähnt gilt auch für Schweißverfahren mit hohem Energieeintrag.

Es muss niedriglegierter Stahl mit niedrigen C-Werten gewählt werden. Eine hohe Spaltbeständigkeit kann erhalten werden, wenn die Härtbarkeit des Stahls ausreicht, um für die verwendeten Schweißbedingungen Martensit mit niedrigem C-Wert zu entwickeln. Vorsicht ist bei der PWHT von Stahl geboten, der eine beträchtliche Menge an Sekundärausscheidungen von härtenden Legierungselementen wie Nb und V aufweist. Aufmerksamkeit ist auch der PWHT von Stahl zu widmen, der große Mengen an Restelementen wie P, Sb (Antimon) enthält ), As (Arsen) und Sn (Zinn).

Sauberer Al-behandelter Stahl mit hohem Zähigkeitswert ist aus den oben für C-Mn-Stahl angegebenen Gründen zu wählen. Auch hier gilt die gleiche Vorsichtsmaßnahme bezüglich des Schweißverfahrens mit hohem Energieeintrag.

Thermo-mechanisch kontrollierter Prozessstahl (TMCP) zeigt beträchtlich verbesserte Festigkeits- und Zähigkeitseigenschaften und Schweißbarkeit. Diese Technologie verwendet eine beschleunigte Abkühlung, die es ermöglicht, bei einem niedrigeren C-Wert das gleiche Festigkeitsniveau zu erreichen, wie es herkömmlicher kontrolliert gewalzter Stahl bei einem niedrigeren C-Wert (weniger als 0,06 %) erreicht. Anstatt den C-Gehalt zu erhöhen, entwickelt TMCP-Stahl seine Festigkeit und Zähigkeit aus dem sehr feinen Ferrit und der Mikrostruktur der zweiten Phase (fein verteilter Perlit oder Bainit), die während der beschleunigten Abkühlungsphase des Prozesses entstehen. Durch die Reduzierung von C-Gehalt und CE verbessert dieser Stahl die Beständigkeit gegen H2-induzierte Kaltrissbildung (HICC) erheblich. Daher sind die Sorgen im Zusammenhang mit Vorwärmung, Zwischenlagentemperatursteuerung und PWHT während des Schweißprozesses nicht kritisch. Das Erweichen der WEZ, insbesondere bei hohen Wärmezufuhren, ist jedoch besorgniserregend, da die günstige Mikrostruktur des TMCP-Stahls während der langsamen Abkühlung in der WEZ bei hohem Wärmezufuhrniveau wiederhergestellt wird.

Cr-Mo (Molybdän)-Stahl ist im Vergleich zu hochlegiertem Stahl ein relativ billiges Material und wird aufgrund seiner Oxidationsbeständigkeit, Hochtemperatur-Kriechbeständigkeit und Sulfid-Korrosionsbeständigkeit in der Energie- und petrochemischen Industrie verwendet. Der Cr-Gehalt verleiht dem Stahl seine Oxidationskorrosionsbeständigkeit, während der Mo-Gehalt die Hochtemperaturfestigkeit erhöht. Das Vorhandensein von fein verteiltem stabilem Carbid verbessert die Kriechfestigkeit. Aufgrund des Gehalts an Legierungselementen und etwa 0,15 % C ist dieser Stahl lufthärtbar. Dieser Stahl wird normalerweise in normalisiertem und angelassenem oder abgeschrecktem und angelassenem (Q&T) Zustand geliefert. Die Schweißbarkeit von Cr-Mo-Stahl ist der von Q&T und härtbarem niedriglegiertem Stahl sehr ähnlich. Das Hauptproblem in der WEZ ist das Reißen im gehärteten grobkörnigen Bereich sowie das Erweichen der WEZ zwischen Ac1- und Ac3-Temperaturen. Die Wiedererhitzungsrissbildung während des PWHT und die Langzeitexposition bei hohen Temperaturen verursachen ebenfalls ernsthafte Schwierigkeiten. Für diesen Stahl müssen die richtige Vorwärm- und Zwischenlagentemperatur ausgewählt werden und eine H2-arme Schweißtechnik verwendet werden.

Während ein PWHT für Cr-Mo-Stähle mit niedrigeren Cr-Gehalten und dünneren Dicken nicht erforderlich ist, wird es häufig unmittelbar nach dem Schweißen als Teil der Schweißtechnik durchgeführt. Das PWHT einer Cr-Mo-Schweißung wird manchmal auch als Spannungsarmglühen erwähnt. Eine solche Wärmebehandlung zielt darauf ab, die Restspannungen durch einen Kriechrelaxationsprozess abzubauen und die wie geschweißten gehärteten Mikrostrukturen zu tempern, um die Bruchzähigkeit der WEZ und des Schweißmetalls zu verbessern. Ein zusätzlicher vorteilhafter Effekt einer PWHT besteht darin, eine höhere Ableitung von H2 im Schweißbereich zu ermöglichen und die Wahrscheinlichkeit von HICC weiter zu verringern. Obwohl bei Cr-Mo-Stahlschweißungen häufig eine Spannungsarmglühbehandlung oder PWHT verwendet wird, ist diese Stahlsorte anfällig für Spannungsarmrisse in der HAZ während einer solchen Behandlung oder Wiedererwärmungsrisse während des Wiedererwärmungsprozesses nach dem Schweißen, auch kurzfristig Exposition gegenüber Hochtemperaturatmosphäre. Der Temperaturbereich für das Auftreten von Spannungsabbau-/Wiedererhitzungsrissen liegt zwischen 500 °C und 700 °C. Obwohl es nicht klar ist, wird angenommen, dass der Rissmechanismus mit der Verstärkung des Korninneren als Ergebnis der Ausfällung zusammenhängt.

Rissbildung tritt während der Wiedererwärmung auf, wenn die relativ weichen Korngrenzen, die frei von Ausscheidungen sind, die plastische Verformung während der Kriechrelaxation nicht aufnehmen können. Ein als „Psr“ bekannter Parameter wurde entwickelt, um die Anfälligkeit von Cr-Mo-Stahl für Wiedererwärmungsrisse in Beziehung zu setzen, wenn der Stahl max. 1,5 % Cr, max. 1,0 % Cu, max. 2,0 % Mo und max. 0,15 % V, Nb enthält. und Ti. Die Beziehung ergibt sich aus der Gleichung „Psr =%Cr + %Cu + 2x %Mo + 10x %V + 7x %Nb + 5x %Ti – 2“.

Wenn Psr kleiner als Null ist, wird das Material als empfindlich gegenüber Wiedererhitzungsrissen angesehen. Wenn jedoch mehr als 2 % Cr vorhanden sind, wird die Rissneigung eliminiert. Ein weiterer Parameter, der die Begleitelemente berücksichtigt und zur Korngrenzenversprödung führt und die Neigung zur Wiedererwärmungsrissbildung erhöht, ist der „Metal Composition Factor“ (MCF), der durch die Gleichung „MCF =%Si + 2x %Cu +“ gegeben ist 2x %P + 10x %As + 15x %Sn + 20x %Sb'. Ein höherer MCF-Wert erhöht auch die Anfälligkeit von Cr-Mo-Stählen für Wiedererwärmungsrisse.

Die üblichen Schweißtechniken, die verwendet werden, um die Wahrscheinlichkeit von Wiedererwärmungsrissen zu verringern, werden zusammengefasst als (i) Reduzierung der Spannungserhöhungen bei der Konstruktion von Schweißkonstruktionen, (ii) Verwendung von Schweißverfahren, die Restspannungen minimieren, wie z. B. Erhöhung der Vorwärmtemperatur und Verringerung der Einspannung , (iii) Verringerung der Festigkeit des Schweißguts zur Aufnahme der plastischen Verformung im Schweißgut, sofern zutreffend und erforderlich, und (iv) Verringerung der Spannungskonzentration im grobkörnigen Bereich.

Q&T-Stahl wird normalerweise in wärmebehandeltem Zustand geliefert, der Austenitisieren und/oder Abschrecken und Anlassen beinhaltet, um hohe Festigkeitseigenschaften zu erhalten. Die Härtbarkeit von Q&T-Stahl ist derart, dass die HAZ aus Mikrostrukturen von Martensit und Bainit mit niedrigem C-Gehalt besteht. Diese Art von HAZ-Mikrostruktur im geschweißten Zustand hat wünschenswerte mechanische Eigenschaften, die denen des Basisstahls nahe kommen. Daher benötigt dieser Stahl normalerweise keine PWHT- oder Spannungsarmglühbehandlung, außer in bestimmten Sondersituationen.

Im Gegensatz zu anderen härtbaren niedriglegierten Stählen, bei denen ein hoher Energieeintrag verwendet werden muss, um die Bildung von Martensit in der WEZ zu vermeiden, erfordert die Verwendung von Q&T-Stahl, dass die Schweißbedingungen eine Abkühlgeschwindigkeit in der WEZ beinhalten, die schnell genug ist, um die Neubildung sicherzustellen von Martensit- und Bainit-Mikrostrukturen. Dies ist notwendig, da eine WEZ-Kühlrate zu langsam ist, um zu bewirken, dass sich die austenitisierte WEZ in Ferrit und eine Mischung aus Bainit und Martensit umwandelt. Während der Umwandlung von voreutektoidem Ferrit aus Austenit wird der nicht umgewandelte Austenit mit C angereichert, das sich dann in hartes und sprödes Bainit und Martensit umwandelt. Dieses Mischgefüge aus Ferrit, Bainit und Martensit führt zu einer Versprödung der grobkörnigen WEZ. Je langsamer die Abkühlgeschwindigkeit ist, desto größer ist das Ausmaß der Versprödung in der WEZ. Eine schnellere kritische Abkühlrate (geringerer Wärmeeintrag) ist erforderlich, um die Umwandlung von sprödem Mischgefüge beim Schweißen von weniger härtbaren oder dünneren Stählen zu vermeiden.

Ein weiteres Problem beim Schweißen von Q&T-Stählen ist die strenge Einhaltung einer Schweißtechnik mit niedrigem H2-Gehalt, um Kaltrisse unter der Naht zu verhindern. Eine Vorwärmung ist eine der wirksamsten Möglichkeiten, die Neigung zur Kaltrissbildung zu reduzieren. Das Vorheizen verringert jedoch auch die Kühlrate in der HAZ erheblich. Sie ist daher so anzuwenden, dass eine zufriedenstellend schnelle Abkühlgeschwindigkeit in der WEZ erreicht werden kann.

Beim Schweißen von Vergütungsstahl mit einem höheren Festigkeitsniveau steigt die Neigung zur H2-Rißbildung im Schweißgut. Daher werden der zulässige Feuchtigkeitsgehalt in der Elektrodenbeschichtung und dem Flussmittel sowie die Handhabung dieser Materialien viel kritischer. Für Vergütungsstahl mit einer Streckgrenze (YS) unter 480 N/mm² ist ein Feuchtigkeitsgehalt von 0,4 % die zulässige Grenze in der umhüllten Elektrode, während für Stahl mit einer Festigkeit von über 690 N/mm² die Grenze bei 0,1 % liegt. Die Verwendung einer Härteraupentechnik kann auch dazu beitragen, unerwünschte Bereiche mit hoher Härte und geringer Zähigkeit in der HAZ zu vermeiden.

Mehrlagenschweißen ist eine gute Technik beim Schweißen von Q&T-Stählen. Zusätzlich zum Verfeinerungs- und Anlasseffekt auf das Schweißgut der vorherigen Schweißlage trägt der geringere Wärmeeintrag beim Mehrlagenschweißen im Vergleich zum Einlagenschweißen dazu bei, eine schnelle Abkühlgeschwindigkeit zu erreichen. Wenn H2-Rissbildung im Schweißgut ein Problem darstellt, muss Dünnschicht-Mehrlagenschweißen verwendet werden, zusammen mit einem Durchwärmen bei der Zwischenlagentemperatur für eine vorbestimmte Zeit, bevor die nächste Lage aufgetragen wird. Obwohl diese Technik dazu beiträgt, das H2 im Schweißgut bei jedem Schweißdurchgang zu zerstreuen, verringert es die Produktivität.

In Q&T-Stählen gibt es einen Erweichungsbereich in der WEZ, der durch einen WEZ-Wärmezyklus mit einer Spitzentemperatur zwischen Ac1 und Ac3 (zwischenkritischer Bereich) verursacht wird. Bei Temperaturen unter Ac3 während des Erhitzens lösen sich die Karbide nicht vollständig im Austenit. Daher muss der C-Gehalt im Austenit eine niedrigere Konzentration haben. Beim Abkühlen wandelt sich der ungesättigte Austenit bei hoher Temperatur um und führt zu einer Mikrostruktur mit geringerer Festigkeit.

Überlegungen zum Schweißen

Kohlenstoff- und niedrig legierte Stähle, die für Konstruktionsanwendungen verwendet werden, werden im Allgemeinen nicht in stark korrosiven Atmosphären verwendet. Sie werden jedoch häufig unter mäßig korrosiven Bedingungen eingesetzt, wie z. B. in Ölraffinerien und Sauergas-/Ölpipelines. Das Vorhandensein einer Schweißnaht führt normalerweise zu einer Verringerung der Korrosionsbeständigkeit aus folgenden Gründen:(i) Variationen in der Zusammensetzung von Grundstahl, WEZ und Schweißmetall, was zu einer Situation führt, die galvanische Korrosion begünstigt, (ii) Vorhandensein von Restspannungen von Schweißen, das zu Spannungsrisskorrosion (SCC) führt, und (iii) Vorhandensein von Schweißunstetigkeiten wie Oberflächendefekten, die als günstige Stellen für lokalen Korrosionsangriff wirken.

In einer korrosiven Atmosphäre ist die Verhinderung von HIC und Sulfid-Spannungskorrosionsrissen (SSCC) wichtig. HIC, das sowohl bei hochfesten als auch bei niederfesten Stählen selbst unter nicht belasteten Bedingungen beobachtet wurde, tritt hauptsächlich bei niederfesten Stählen auf, die einer H2-haltigen Atmosphäre ausgesetzt sind. Aufgrund seiner schnellen Abkühlung und Erstarrung bildet Schweißgut eine Struktur aus Dendriten und weist Oxideinschlüsse auf, die in Form feiner Kügelchen dispergiert sind. Es hat sich gezeigt, dass Schweißgut, selbst wenn es ohne Zusatzwerkstoff einer speziellen Chemie verwendet wird, bis zu einer maximalen Härte von 280 HV kein HIC entwickelt. Im Vergleich dazu wurde HIC hauptsächlich im Grundstahl und in HAZ beobachtet.

SCC ist definiert als ein Rissphänomen, das unter Sulfidkorrosionsbedingungen auftritt, wenn Stähle Spannungen ausgesetzt werden. Stahl, der in einer Atmosphäre verwendet werden soll, die H2-Sulfid (H2S) enthält, kann in geeigneter Weise ausgewählt werden. Im Allgemeinen wird ein Wert von 22 HRC (248 HV) als Härtegrenze für Stahl für Leitungsrohre vorgeschlagen, die in Sauergasanwendungen eingesetzt werden.

Im Fall einer Schweißung wird die WEZ normalerweise härter als der Grundstahl und ist folglich anfälliger für SCC. Zusätzlich zu der anfälligeren Mikrostruktur sind andere Faktoren, die ungünstig zu SCC beitragen, Schweißeigenspannungen und das Vorhandensein des Eintrittswinkels der Schweißkappe als Spannungserhöhung in dem geschweißten Bereich. Wenn die Schweißverbindungen Q&T oder normalisiert werden, verschwindet die HAZ und die Tendenz der vorherigen HAZ, SCC zu entwickeln, wird geändert. Die SCC-Anfälligkeit ist im geschweißten Zustand höher als im Q&T (PWHT)-Zustand.

Ermüdungsrisse in einer geschweißten Struktur unter zyklischer Belastung entwickeln sich häufig in Schweißnahtbereichen. Dies liegt daran, dass der Schweißnahtbereich ein Bereich mit Spannungskonzentration ist. Der Fuß ist der Punkt, an dem der Grundstahl und das Schweißgut aufeinandertreffen und an dem die Änderungen in beiden Abschnitten am größten sind. Auch das Eindringen von Schlacke, die aus einem Schweißvorgang resultiert, ist häufig im Schweißnahtbereich vorhanden. Verschiedene Techniken wurden zur Verbesserung der Ermüdungsfestigkeit von Schweißkonstruktionen verwendet, indem die Spannungskonzentration im Bereich des Schweißnahtfußes und der Schweißnahtverstärkung reduziert wurde. Diese Techniken sind (i) Entfernen der Schweißnahtverstärkung auf beiden Seiten einer Stoßverbindung durch Bearbeiten der Schweißnaht bis auf das Niveau des Grundstahls, (ii) Erhöhen des Radius und Eintrittswinkels der Schweißnahtspitzen durch mechanisches Schleifen der Schnittbereiche zwischen der Schweißnaht und the base steel, (iii) changing the state of surface weld residual stress by the mechanical cold working of the weld surface and the base steel at the weld toe region, (iv) coating and painting the welds and base steel to prevent corrosion in the region of stress concentration, (v) increasing the toe radius and weld entrant angle by adding a weld bead on both sides of the reinforcements using a filler material with high fluidity, (vi) using welding conditions which result in a greater weld toe radius and entrant angle, and (vii) re-melting the surface in the weld toe regions for flattening and smoothing weld profiles using the gas tungsten arc welding (GTAW) process.

Effect of welding technique on the properties of steel weldment

The American Welding Society (AWS) defines a welding technique as the detailed method and practice which includes all joint welding processes involved in the production of a weldment. In a detailed review of the relationship between techniques and weldment properties, the following are the conclusions.

- For any welding process/steel combination, welding techniques have a predominant role, along with the electrode (if a filler material is used), in determining the quality and mechanical properties of the weldment. However, these two variables (welding techniques and mechanical properties) do not have a direct cause-effect relationship.

- The mechanical properties of steel are attributable only to its soundness, microstructure, and chemical composition, and to whether or not it is base steel, weld metal, vapour-deposited metal, electrodeposited metal or any other type. The response of steel to mechanical forces depends on its present state and not on the manner in which this state has been created.

- Metallurgical research has established relationships between mechanical properties and microstructure, such as the inverse relationship between grain size and strength, the difference in strength between pearlite and martensite, the embrittling effect of grain boundary films, the harmful effect of inclusions, and others. On the other hand, there is no direct relationship between the current setting of a welding machine and the final properties of the weldment. Rather, the true cause and effect relationship is that (i) increased current introduces more heat into the steel, (ii) increased heat affects both the HAZ and the structure of the weld metal in a particular manner, depending on the steel chemistry, phases which are present, and other factors, and (iii) difference in structure results into different mechanical properties.

The factors connected with the specific welding technique, which affect weldment properties are given below.

Temperature of preheat

Preheating is the application of heat to the base steel immediately before welding, brazing, soldering, or cutting. The preheat temperature depends on many factors, such as the composition and mass of the base steel, the ambient temperature, and the welding technique.

Preheating is done for (i) reducing shrinkage stresses in the weld and adjacent base steel which is mainly important with highly restrained joints, (ii) making available a slower rate of cooling through the critical temperature range (around 880 deg C to 720 deg C), which prevents excessive hardening and lowers the ductility of both the weld and the HAZ of the base steel, and (iii) making available a slower rate of cooling down to 200 deg C, allowing more time for any H2 which is present to diffuse away from the weld and adjacent steel in order to avoid under bead cracking.

Gas torches, gas burners, heat treating furnaces, electric resistance heaters, low frequency induction heating, and temporary furnaces are some of the preheating methods which are used. The selection of the method depends on many factors, such as the preheat temperature, the length of preheating time, the size and shape of the parts, and whether it is a ‘one of a kind’ or a continuous production type of operation. For critical applications, the preheat temperature is to be precisely controlled. In these cases, controllable heating systems are used, and thermocouples are attached directly to the part being heated. The thermocouple measures the exact temperature of the part and provides a signal to a controller, which regulates the fuel or electrical power required for heating. By accurately regulating the fuel or power, the temperature of the part being heated can be held to close limits. Many standards need precise heat temperature control.

Temperature of inter pass

The inter pass temperature, which is involved in multi pass welds, is denoted by the minimum and maximum temperatures of the deposited weld metal and adjacent base steel before the next pass is started. Normally, steel which needs preheating to a specified temperature is also to be kept at this temperature between weld passes. With many weldments, the heat input during welding is adequate to maintain the inter pass temperature. On a massive weldment, it is not possible that the heat input of the welding process is enough to maintain the required inter pass temperature. If this is the case, then torch heating between passes is usually needed.

Once an assembly has been preheated and the welding has begun, it is required to finish welding as soon as possible in order to avoid the need for inter-pass heating. Because the purpose of preheating is to reduce the cooling rate, it logically follows that the same slow cooling is to be given for all passes. This can only be done by maintaining an inter pass temperature which is at least equal to the preheat temperature. If this is not done, then each individual bead is subjected to the same high quench rate as the first bead of a non-preheated assembly.

The required minimum temperatures which are needed are based on specific steel, welding process, and steel thickness. When heat buildup becomes excessive, the weldment is to be allowed to cool, but not below the minimum inter pass temperature. The temperature of the welding area need to be maintained within minimum and maximum inter pass temperatures.

Post weld heat treatment

A PWHT is normally considered necessary for welds in thicker section steel, in order to reduce the high as welded residual stress level and improve the toughness and defect tolerance of the joint. Many fabrication standards provide guidelines on the duration and temperature of the PWHT, although some differences between various standards exist. In assessing the time and temperature needed to provide a suitable PWHT, it is necessary to know how such parameters respond to different heat treatment schedules.

In all heat treatments, with the possible exception of fusion, the heating rate and time can be specified. The maximum temperature is related to the composition of the steel, the holding time (at the maximum temperature) is related to the steel thickness, and the cooling rate is related to the particular treatment and to the standard. The rate of heating generally ranges from 150 deg C to 180 deg C per hour. The holding time is typically 2.5 min/mm of maximum thickness in order to provide uniform heating throughout. The cooling rate also ranges from 150 deg C to 180 deg C per hour, down to a specific temperature. In some cases, the cooling rate can be increased when the part has cooled to a certain temperature. The rates of heating, holding, and cooling are usually part of the specification and need to be followed explicitly.

Effects of PWHT on the HAZ properties of welds in a C – Mn steel

A study was conducted to show the effects of PWHT on the variation in HAZ properties (strength, hardness, and toughness) with different PWHT parameters. The study was carried out on a 50 mm steel of C- Mn grade which had been killed with Si and treated with Al and Nb. This grade was chosen since it is increasingly being used in pressure vessel application and in many off-shore fabrication and other structures. The SAW process had been used with a heat input of around 3.4 kJ/mm of the fill pass. Also, the effects of multiple PWHT cycles, which are often encountered in pressure vessel fabrication or in cases where repairs have been made, have been studied in the same manner.

Longitudinal tensile tests of the HAZ were conducted. No noteworthy effect which was due to multiple stress-relief cycles was noted in the HAZ region. The values observed exceeded the steel plate minimum requirements. Adequate ductility and elongation values were observed at 600 deg C. No noteworthy effect of PWHT time on the HAZ yield stress (YS), tensile strength (TS) or ductility at this temperature was seen. The data indicated that only a minor reduction in YS and TS were noticed with increasing PWHT temperature. No significant effect on ductility was seen.

For Charpy impact tests, five testing temperatures were chosen and three samples were tested at each of the temperature. These temperatures were 0 deg C, -20 deg C, -40 deg C, -60 deg C, and -80 deg C. For the welds, one sample was taken from the first side of the HAZ, one from the second side of the HAZ, and one from the HAZ at the steel plate mid-thickness, which was associated with second side welds. The data had shown that multiple PWHT cycles had only a marginal effect, in that a slight increase in the number of low values at low temperatures was observed at two and three cycles, particularly from specimens machined from the steel plate mid thickness.

Although extended PWHT has not led to an appreciable variation in HAZ Charpy properties from the 1/4 t and 3/4t locations, a pronounced drop in absorbed energy levels was seen after 4 hours in samples machined from the steel plate mid-thickness. It was clearly seen that the toughness at the steel plate mid thickness appears to fall off with time, although this does not happen at the 1/4t locations.

The effects of increasing the PWHT temperature had shown that no pronounced effect of temperature on toughness exists, except at the steel plate mid thickness. Here, there seems to be a trend of increasing transition temperature with increasing PWHT temperature.

A survey on the hardness was also conducted. Hardness traverses were conducted in the macro section from two welds after PWHT, reaching from the parent steel plate which was unaffected by the welding processes into the weld metal. Similar traverses were made on welds 1 and 2 in the as welded condition. On each macro section, three traverses were made at the locations namely (i) 3 mm below the surface of the first side, (ii) at the steel plate mid thickness, and (iii) 3 mm below the surface of the second side. In all the cases, a 98 N load was used on a Vickers hardness machine. The as-welded hardness data from welds 1 and 2 had shown that the steel plate values were around 170 HV to 180 HV, weld-metal values were 200 HV to 220 HV, and the peak HAZ hardness was below 240 HV.

Multiple PWHTs had little influence on HAZ or steel plate hardness, where peak HAZ values of less than 240 HV were obtained and steel plate hardness values were around 140 HV to 160 HV. In all welds, the hardness at the steel plate mid thickness was slightly higher than it was at the surfaces, because of the presence of a segregated band, as is being frequently observed in continuously cast steels.

Weld-metal hardness had shown a more noticeable effect when exposed to multiple stress-relief cycles. Welds 1 and 2 had a fairly uniform hardness of around 200 HV, but after the third PWHT cycle, the weld metal hardness levels dropped to 160 HV to 220 HV, with the lowest values appearing at the weld mid thickness. The values had shown only a slight reduction in HAZ hardness as PWHT time increases. Steel plate hardness values were unaffected. The weld metal behaved in a nonsystematic manner. Hardness values between around 190 HV and 210 HV were observed after 1 hour, increasing to around 200 HV to 220 HV after 2 hours, and decreasing to around 160 HV to 195 HV after 4 hours.

It was seen that the steel plate and HAZ hardness levels appear to be fairly insensitive to PWHT temperature. No obvious trends in the variation of hardness with temperature were visible. However, a slight drop in steel plate hardness had been seen. Weld metal hardness appears to decline after a 650 deg C PWHT, where hardness values of around 180 HV to 190 HV had been recorded. This compared with hardness values of around 190 HV to 210 HV, which were recorded at 550 deg C and 600 deg C.

It was concluded that increasing the PWHT time at 600 deg C, whether by prolonging single treatment or by using multiple treatments, had little effect on the mechanical properties. In addition, increasing the PWHT temperature from 550 deg C to 650 deg C resulted in no significant drop in HAZ strength or hardness. However, evidence for a drop in the HAZ Charpy V notch toughness at the steel plate mid thickness with increasing temperature was found.

Heat Input

The welding process and welding technique both influence the energy input which is used to make a weld. The higher is the energy input, the slower us the cooling rate. Heat input is a function of welding current, arc voltage, and travel speed. To increase the heat input, either the welding current is required to be increased or the travel speed needs to be reduced. Welding current is related to the process and the electrode size. Heat input is calculated by using the equation H =EI (60/S) where H is the energy input in joules per linear measure of weld, E is the arc voltage in volts, I is the welding current in amperes, and S is the travel speed (linear measure) per minute. By increasing the amperage or voltage, heat input increases, but by increasing the travel speed, heat input decreases. The voltage has a minor effect, because it varies only slightly, when compared with the other factors.

In general higher input reduces the cooling rate. This is to be used with care, since with Q&T steels, very high heat input tends to soften the HAZ, and its strength level is reduced. In case of low hardenability steel, it is possible to produce an unhardened HAZ by increasing the heat input. In case of higher hardenability steel, the tendency toward cracking and the maximum hardness are reduced by a slower cooling rate. These factors limit the amount of heat input which can be applied. Normally preheating is used in order to reduce the cooling rates.

Welding process also influences the heat input. Each welding process has a different thermal cycle. For example, the rate of heat rise, the maximum temperature, the time at high temperature, and the rate at which the metal cools are quite different for the shielded metal arc welding (SMAW) and the ESW processes. Those processes with the highest concentration of heat generally cause the temperature to rise and to fall much more quickly. In case of SMAW, the rise is almost instantaneously, and the cooling rate of the base steel is very fast. In case of ESW the rise is slower and is held at a high temperature for a fairly long time, and then decreases slowly.

The temperature changes that occur during an arc welding operation are much quicker and more abrupt than for most metallurgical processes. The metallurgical reactions from the heat of welding do not follow the normal heat treatment relationships. The temperature changes with ESW are more similar to those encountered in foundry metallurgy.

Herstellungsprozess

- 9 häufige Schweißprobleme und wie man sie behebt

- Was ist MIG-Schweißen und wie wird MIG-Schweißen durchgeführt?

- Wie man Titan schweißt:Verfahren und Techniken

- Was ist Schweißperle und ihre Typen?

- Was sind Schweißspritzer und wie können sie reduziert werden?

- Chrommetall:Elemente, Eigenschaften und Verwendungen

- Was ist Wärmebehandlung? - Verfahren und Methoden

- Möglichkeiten zum Schweißen von Stahlblechen

- Verschiedene Arten von Schweißfehlern und Abhilfemaßnahmen

- Schweißprüfung verstehen