Schweißen von unlegierten und niedriglegierten Stählen und wasserstoffinduzierte Rissbildung

Schweißen von unlegierten und niedrig legierten Stählen und wasserstoffinduzierte Rissbildung

Das Lichtbogenschweißen ist ein Verfahren, bei dem Stähle durch Koaleszenz verbunden werden. Normalerweise verwendet das Verfahren ein kompatibles Füllmaterial. Bevor eine stoffschlüssige Verbindung entsteht, ist die Fügefläche über die Schmelztemperatur zu erwärmen, um vollständig mit dem Schweißgut zu verschmelzen. Obwohl die metallurgischen Reaktionen, die Schmelzen, Erstarren und Festkörperumwandlung umfassen, nicht ungewöhnlich sind, sind die beobachteten Temperaturen und Abkühlungsgeschwindigkeiten schwerwiegend.

Aktive Gase sind ebenfalls vorhanden und können sich in dem geschmolzenen Stahl lösen. Flussmittel werden eingebracht, um das Schweißgut zu legieren und zu schützen. Im Allgemeinen sind Verbindungen starr und halten Dimensionsänderungen zurück, die durch Schrumpfung und Festkörperumwandlungen verursacht werden, wodurch Restspannungen in der Größenordnung der Streckgrenze (YS) erzeugt werden. Da die metallurgischen Änderungen nicht unter Gleichgewichtsbedingungen auftreten und da die Spannungen hoch sind, können viele der Reaktionen entweder im Schweißgut oder in der Wärmeeinflusszone (WEZ) des Stahls oder in beiden stattfinden und Defekte erzeugen, die diese schwächen Solidität.

Aufgrund der enormen Variabilität der Schweißprozesse ist es schwierig, genaue Angaben zu den beteiligten Mechanismen oder den möglichen Korrekturen zu machen. Darüber hinaus sind viele Korrekturmaßnahmen offensichtlich, sobald die meisten Mängel erklärt sind. Ein Problem, das Wasserstoff (H2) betrifft, ist nicht einfach. Da diese Problematik durch das Schweißen von mehr hochfesten, niedrig legierten (HSLA) Stählen an Relevanz gewinnt, ist das Thema Wasserstoffinduzierte Rissbildung (HIC) sehr wichtig.

Kohlenstoff- (C) und niedrig legierte Stähle werden geschweißt, da sie weit verbreitet und gut schweißbar sind. Diese Nützlichkeit beruht hauptsächlich auf den metallurgischen Eigenschaften des Systems auf Eisen (Fe)-Basis. Die Eigenschaft umfasst die Fähigkeit, eine allotrope (mikrostrukturelle) Umwandlung zu durchlaufen, was die Möglichkeit zum Härten und Verfestigen durch martensitische und bainitische Umwandlungen oder Ausscheidungsmechanismen zusätzlich zu der Fähigkeit, leicht mit einer großen Anzahl von Elementen legiert zu werden, ermöglicht. Die Schweißbarkeit von C- und niedriglegierten Stählen kann allgemein in (i) Fertigungsschweißbarkeit und (ii) Serviceschweißbarkeit eingeteilt werden.

Die Fertigungsschweißbarkeit beruht auf der Möglichkeit, C- und niedriglegierte Stähle durch Schweißen zu verbinden, ohne schädliche Diskontinuitäten einzuführen. Die Akzeptanz dieser Diskontinuitäten hängt von den Anwendungsbedingungen für die spezifische Schweißkonstruktion ab. Die Fertigungsschweißbarkeit von Stahl kann für eine unkritische Anwendung ausreichend sein. Für eine kritische Anwendung wird jedoch möglicherweise nicht derselbe Stahl empfohlen, oder es können besondere Vorsichtsmaßnahmen wie Vorwärmen beim Schweißen erforderlich sein. Die Fertigungsschweißbarkeit befasst sich hauptsächlich mit Diskontinuitäten wie H2-unterstützter Porosität, Lamellenriss, Kaltriss, Heißriss und Wiedererwärmungsriss.

Die Gebrauchsschweißbarkeit von C- und niedriglegierten Stählen beruht auf der Tatsache, dass das fertige Schweißteil Eigenschaften hat, die ausreichen, um die beabsichtigte Funktion zu erfüllen. Ein wichtiges Merkmal der Service-Schweißbarkeit ist der Vergleich der HAZ-Eigenschaften mit denen des unbeeinflussten Grundstahls. Die Zulässigkeit der Dienstleistung Schweißbarkeit hängt auch von der geplanten Anwendung ab. Die Betriebsschweißbarkeit bestimmter Stähle kann für eine Anwendung akzeptabel sein, bei der Korrosion sehr wichtig ist, die Zähigkeit jedoch von untergeordneter Bedeutung ist. Derselbe Stahl ist jedoch für eine Anwendung, bei der Zähigkeit sehr wichtig ist, nicht akzeptabel. Die Service-Schweißbarkeit betrifft die Auswirkung des Wärmezyklus beim Schweißen auf die Eigenschaften in der HAZ. Die Schweißbarkeit im Betrieb bestimmt häufig den Bereich der zulässigen Wärmezufuhr für bestimmte Stähle. Niedrige Wärmezufuhr kann zu unerwünschten Mikrostrukturen mit geringer Zähigkeit sowie zu Schweißbarkeitsproblemen bei der Herstellung führen, die mit Kaltrissen verbunden sind. Hohe Wärmezufuhr kann grobe Mikrostrukturen mit sowohl geringer Zähigkeit als auch geringer Festigkeit einführen. Die Wärmezufuhr allein steuert nicht die resultierende Mikrostruktur und die HAZ-Eigenschaften, sondern der induzierte thermische Zyklus steuert die Mikrostruktur und die Eigenschaften. Daher sind sowohl der Wärmeeintrag als auch die Dicke des Stahls wichtig.

Klassifizierung von Stählen

Die C- und niedriglegierten Stähle decken eine große Vielfalt an Zusammensetzungen und Eigenschaften ab. Stähle werden häufig nach ihrem C und/oder Gehalt an Legierungselementen klassifiziert. Die verschiedenen Klassifikationen sind unter verschiedenen Bezeichnungen erhältlich, wie zum Beispiel einfache C-Stähle, C-Mn (Mangan)-Stähle, mittlere C-Stähle, niedriglegierte Stähle, hochfeste niedriglegierte (HSLA) Stähle und mikrolegierte Stähle. Vor kurzem hat eine neue Klassifikation von Stahl das Stahlverarbeitungsverfahren als Klassifikationsfaktor eingeführt. Diese Stähle, die unter verschiedenen Bezeichnungen bekannt sind, werden häufig als Stähle für thermomechanische Verarbeitung (TMCP) bezeichnet. Die Grenzen zwischen all den oben genannten Klassifikationen sind oft diffus, sie überschneiden sich häufig und sie sind manchmal subjektiv.

Stähle mit niedrigem C-Gehalt enthalten bis zu etwa 0,30 % C und bis zu etwa 1,65 % Mn. Die meisten der für Schweißanwendungen verwendeten Walzstähle bestehen aus Stahl mit niedrigem C-Gehalt. Diese Gruppe umfasst Stähle, die große Schwankungen in der Schweißbarkeit haben können. Beispielsweise ist es möglich, Stähle mit niedrigem C-Gehalt mit weniger als 0,15 % C mit allen Schweißverfahren zu schweißen. Es ist auch möglich, Stahl mit niedrigem C-Gehalt von 0,15 % bis 0,30 % C (normalerweise als Baustahl bezeichnet) in Dicken bis zu 25 mm zu schweißen. Bei dickeren Weichstahlabschnitten sind jedoch möglicherweise zusätzliche Maßnahmen für ein erfolgreiches Schweißen erforderlich.

HSLA-Stahl wurde entwickelt, um bessere mechanische Eigenschaften als herkömmliche C-Stähle zu bieten. Dieser Stahl hat normalerweise YS von 290 bis 550 N/mm² und ist vom C-Mn-Typ, mit sehr geringen Zusätzen von Niob (Nb) und Vanadium (V), um eine Kornfeinung sowie eine Ausscheidungshärtung sicherzustellen. HSLA-Stahl wird normalerweise als mikrolegierter Stahl bezeichnet. Dieser Stahl wird normalerweise im Walzzustand oder im normalisierten Zustand geschweißt. Die Schweißbarkeit des HSLA-Stahls ähnelt der Schweißbarkeit von Baustahl.

Kürzlich wurde eine neue Familie von HSLA-Stählen mit Kupfer (Cu)-haltiger Aushärtung mit niedrigem C-Gehalt entwickelt. Diese Stähle sind nicht wirklich niedrig legiert, da der Gesamtgehalt an Cu, Ni (Nickel) und Cr (Chrom) normalerweise bei etwa 1 % liegt. Die Schweißbarkeit dieser Stähle ist sehr gut, vor allem wegen ihres geringen C-Gehalts (weniger als 0,06 %). Diese Stähle werden im Allgemeinen im abgeschreckten und gealterten Zustand verwendet. Aufgrund dieser beiden Bedingungen werden diese Stähle manchmal auch als TMCP-Stähle bezeichnet. Abgeschreckte und angelassene (Q&T) Stähle werden wärmebehandelt, um YS von 350 bis 1030 N/mm² zu erreichen. Andere Beispiele dieser Stähle umfassen Ni-Cr-Mo (Molybdän)-Stähle. Schweißnähte aus diesen Stählen benötigen im Allgemeinen keine weitere Wärmebehandlung, mit Ausnahme einer Wärmebehandlung nach dem Schweißen (Spannungsabbau) in einigen speziellen Anwendungen. Vorteil dieser HSLA-Stähle gegenüber ausgewählten Vergütungsstählen ist die geringere Schweißvorwärmanforderung für die Cu-Aushärtung. Diese HSLA-Stähle lassen sich jedoch nicht wie Weichstähle schweißen.

Wärmebehandelbarer niedriglegierter Stahl (HTLA) wird normalerweise nach dem Schweißen erneut austenitisiert, dann abgeschreckt und angelassen. Dieser Stahl ist relativ härtbarer Stahl, der in seinem abgeschreckten und getemperten Zustand einen YS von mehr als 960 N/mm² entwickelt. Schweißmetalle können auf diesem Niveau im geschweißten oder entspannten Zustand normalerweise keine akzeptablen Kombinationen von Festigkeit und Zähigkeit entwickeln. Daher muss die gesamte Schweißkonstruktion nach dem Schweißen erneut austenitisiert und dann abgeschreckt und getempert werden.

TMCP-Stähle werden im Allgemeinen mit einer Kombination aus kontrolliertem Walzen, gefolgt von beschleunigter Abkühlung oder direktem Inline-Abschrecken hergestellt. Diese Verarbeitung ermöglicht die Entwicklung einer Kombination aus hoher Festigkeit und hoher Zähigkeit, während eine gute Schweißbarkeit beibehalten wird. Die Schweißbarkeit ist gut, da der Gehalt der Legierungselemente in diesen Stählen sehr gering gehalten werden kann, wobei der C-Gehalt meist unter 0,06 % liegt. Mit diesen Stählen sind YS-Werte von 700 N/mm² und mehr möglich. Diese Stähle können normalerweise ohne Vorwärmung geschweißt werden. Bei hohen Festigkeitsniveaus kann jedoch eine Vorwärmung erforderlich sein, um Risse im Schweißgut zu vermeiden.

Cr-Mo-Stähle werden häufig für Hochtemperaturanwendungen verwendet. Der Cr-Gehalt dieser Stähle variiert von 0,5 % bis 9 %, der Mo-Gehalt von 0,5 % bis 1,0 %. Diese Stähle werden in der Regel im Zustand „normalisiert und angelassen“ oder „abgeschreckt und angelassen“ geliefert. Da diese Stähle eine angemessene Härtbarkeit aufweisen, sind angemessene Vorsichtsmaßnahmen erforderlich, um H2-unterstützte Kaltrisse (HACC) zu vermeiden. Der Einsatzbereich stellt oft zusätzliche Anforderungen an das Schweißen dieser Stähle. Beispielsweise werden diese Stähle in einigen Branchen wegen ihrer Kriechfestigkeit benötigt, und sowohl das Schweißgut als auch die HAZ müssen angemessene Kriecheigenschaften aufweisen. Die Korrosionsatmosphäre in einigen Branchen erfordert, dass die maximale WEZ-Härte begrenzt wird, um Korrosionsrisse zu vermeiden.

Relative Anfälligkeit von Stählen gegenüber HACC

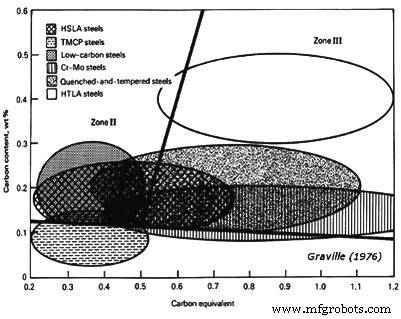

Graville hat vorgeschlagen, dass die Anfälligkeit für HACC bewertet werden kann, indem das C-Äquivalent (CE) berechnet und mit dem C-Gehalt verglichen wird, wie im Graville-Diagramm (Abb. 1) gezeigt. Stähle unter Zone I haben einen niedrigen C und eine geringe Härtbarkeit und sind nicht sehr anfällig für Rissbildung. Stähle unter Zone III haben sowohl einen hohen C als auch eine hohe Härtbarkeit, und alle Schweißbedingungen erzeugen rissempfindliche Mikrostrukturen. Daher ist es zur Vermeidung von HACC in Stählen unter Zone III erforderlich, Maßnahmen mit niedrigem H2-Gehalt anzuwenden, einschließlich Wärmebehandlungen vor und nach dem Schweißen. Stähle unter Zone II haben höhere C-Werte bei geringerer Härtbarkeit. Daher ist es möglich, rissempfindliche Mikrostrukturen zu vermeiden, indem die HAZ-Kühlraten eingeschränkt werden. Dies kann durch Steuerung der Wärmezufuhr und in geringem Umfang durch Vorheizen erreicht werden.

Abb. 1 Graville-Diagramm, das die Anfälligkeit von Stählen gegenüber HACC relativ zum C-Gehalt und CE zeigt

Abb. 1 Graville-Diagramm, das die Anfälligkeit von Stählen gegenüber HACC relativ zum C-Gehalt und CE zeigt

Der im Graville-Diagramm betrachtete CE ist CE =% C + (% Mn + % Si)/6 + (% Ni + % Cu)/15 + (% Cr + % Mo + % V)/5. Die Anfälligkeit für Kaltrisse wird zunehmend erhöht, wenn Stähle von Zone I zu Zone II und zu Zone III übergehen. Das Graville-Diagramm zeigt auch, dass wärmebehandelbare legierte Stähle, hauptsächlich in Zone III, beim Schweißen besondere Überlegungen erfordern. Cr-Mo- und Q&T-Stähle müssen ebenfalls gepflegt werden, wie dies bei einigen HSLA-Stählen erforderlich ist. Stähle mit niedrigem C-Wert lassen sich leicht schweißen, außer in dicken Abschnitten, für die einige Vorsichtsmaßnahmen erforderlich sind. Die TMCP-Stähle wurden speziell so entwickelt, dass sie in Zone I liegen und daher eine hervorragende Schweißbarkeit aufweisen. Abb. 1 zeigt nur einen Aspekt der Schweißbarkeit und es gibt viele andere Bedenken, die gewünschte Präferenz in Bezug auf HACC besteht darin, Stähle zu verwenden, die die Zusammensetzungsabdeckung in Richtung der unteren linken Ecke des Graville-Diagramms verschieben.

Normale Defekte im Zusammenhang mit Lichtbogenschweißungen

Porosität wird durch den Einschluss kleiner Gastaschen verursacht, insbesondere H2 und N2 (Stickstoff), die typischerweise eine höhere Löslichkeit in flüssigem als in festem Eisen (Fe) aufweisen. Beim Erstarren versuchen Gase das Schweißgut zu verlassen. Aufgrund der hohen Verfestigungsgeschwindigkeiten kann jedoch etwas Gas eingeschlossen werden. Dieser Einschluss hängt sowohl von der Geschwindigkeit der Gasauflösung als auch von der Erstarrungsgeschwindigkeit des Schweißmetalls ab. Wenn die Auflösungsgeschwindigkeit hoch ist, haben Gasblasen die Möglichkeit, sich zu entwickeln und zu entweichen, bevor der Stahl erstarrt. Wenn die Rate niedrig ist, bleibt das Gas in Lösung, was Porosität vermeidet, aber andere Probleme wie H2-induzierte Rissbildung (HIC) oder schlechte Zähigkeit zulässt. Bei mittleren Geschwindigkeiten kann das Gas Keime bilden und je nach Menge des im Schweißgut gelösten Gases und der Erstarrungsgeschwindigkeit der Schweißnaht Blasen bilden, die eingeschlossen werden. Eine sehr starke Form der Porosität, Wurmlöcher genannt, tritt auf, wenn die Gasentwicklungs- und Verfestigungsraten gleich sind, wodurch sich anstelle von im Wesentlichen kugelförmigen Blasen längliche Gastaschen entwickeln.

Zu den möglichen H2-Quellen gehören Feuchtigkeit in Flussmitteln, Kohlenwasserstoffe in Drahtziehschmiermitteln oder Oberflächenverunreinigungen in der zu schweißenden Verbindung und Wasserlecks in „Gas-Metall-Lichtbogenschweißgeräten“ (GMAW). N2 wird aus Luft gesammelt, die in die Lichtbogenbereiche eintritt als Ergebnis einer schlechten Abschirmung des Lichtbogens. Beim MSG kann dies passieren, wenn die Gasdurchflussrate entweder so gering ist, dass Querzüge die Abschirmung verschieben, oder so hoch ist, dass die umgebende Atmosphäre in das Schutzgas eingesaugt wird. Beim „Schutzgasschweißen“ (SMAW) kann dies passieren, wenn die Schweißer nicht ausreichend qualifiziert sind oder unsachgemäße Methoden anwenden, die zu einer übermäßigen Lichtbogenlänge führen.

Unvollständige Verschmelzung kann eine Reihe von Formen annehmen, wie z. B. unzureichende Fugendurchdringung, fehlende Wurzelverschmelzung oder fehlende Seitenwandverschmelzung. Diese Defekte können verursacht werden durch (i) unzureichende Energiezufuhr zur Schweißnaht, hauptsächlich unzureichende Stromstärke, (ii) zu hohe Bewegungsgeschwindigkeit, wodurch Schweißgut vor dem Lichtbogen fließen kann, oder (iii) falscher Elektrodenwinkel oder Arbeitsposition.

Schwierigkeiten beim Schweißnahteinbrand und Wurzeleinbrand sind in der Regel darauf zurückzuführen, dass eine für das eingesetzte Schweißverfahren nicht geeignete Schweißnahtkonstruktion verwendet wird oder dass die Maßnahmen, die für eine ausreichende Lichtbogendurchdringung erforderlich sind, nicht beachtet werden. In den meisten Fällen bedeutet dies, dass der Schweißstrom zu niedrig ist. Bei den Schutzgasschweißverfahren kann es jedoch bedeuten, dass das falsche Schutzgas verwendet wird. Beispielsweise ist das Penetrationsmuster bei Argon (Ar)-reichen Gasmischungen relativ flach, mit Ausnahme eines ziemlich tiefen zentralen „Fingers“. Leider ist dieser Finger normalerweise nicht zentral positioniert und daher nicht zuverlässig. Schutzgasgemische, die reich an Helium (He) oder Kohlendioxid (CO2) sind, sind jedoch in der Lage, ein gleichmäßigeres und tieferes nützliches Penetrationsmuster zu erzielen. Eine schlechte Wurzelverschmelzung, die beim Schweißen von einer Seite auftritt, erfordert entweder eine Änderung des Verbindungsdesigns, um eine bessere Durchdringung zu ermöglichen, oder eine Änderung zum Schweißen von beiden Seiten des Stahlstücks.

In den meisten Fällen tritt das Fehlen einer Seitenwandverschmelzung zwischen dem Schweißgut und der Verbindung auf, wenn die Schweißer keine geeigneten Maßnahmen oder Kontrolltechniken anwenden. Beim MSG-Verfahren kann dies auf ungeeignete Variationen, wie z. B. Kurzschlussübertragung, beim Schweißen schwerer Profile zurückzuführen sein. Die Kurzschlussübertragung ist nur bei niedrigen Energieniveaus wirksam, wodurch sie sich sehr gut zum Schweißen von Stahlblechen oder dünnen Blechen in allen Positionen eignet. Dies liegt daran, dass der Prozess so ausgelegt ist, dass er wenig Eindringung bietet und das Schweißgut schnell einfriert. Aus diesem Grund wird das Schweißgut nicht an den Seitenwänden von Verbindungen aufgeschmolzen, denen schnell Wärme entzogen wird, dh solche, die dicker als 6 mm sind. Sowohl ein Sprühlichtbogen mit Ar als auch ein vergrabener Lichtbogen mit CO2-Abschirmung lagern Schweißnähte ab, die zu massiv und flüssig sind, um in vertikalen oder Überkopfpositionen getragen zu werden. Diese Prozesse sind jedoch sehr effektiv zum Herstellen von Schweißnähten in flachen oder horizontalen Positionen. Andererseits ist die gepulste Lichtbogenvariante mit Ar-reicher Abschirmung in allen Positionen sehr effektiv und bietet sowohl eine ausreichende Durchdringung als auch eine Kontrolle des Schweißbades, um Defekte zu vermeiden, die durch eine schlechte Seitenwandverschmelzung verursacht werden.

Heißrisse werden auch als Mittellinien- oder Erstarrungsrisse bezeichnet und werden durch die Abstoßung niedrig schmelzender Bestandteile entlang der Mittellinie von kraftschlüssigen Schweißnähten verursacht. Sie entwickeln sich unmittelbar nach Abschluss der Schweißnähte und manchmal während der Herstellung der Schweißnähte. Wenn die Schweißnähte gebrochen werden, um diese Risse freizulegen, stellen sie fest, dass sie blau oder hitzegefärbt sind. Diese Risse, die häufig durch Schwefel (S) und Phosphor (P) verursacht werden, treten eher in legierten Stählen mit höherem C-Gehalt auf. Meistens ist die Basisstahlplatte ihre Quelle. Die Rissanfälligkeit, basierend auf der Schweißnahtzusammensetzung, wurde mit empirischen Gleichungen wie UCS =230 X % C + 190 X % S + 75 X % P + 45 X % Nb – 12,3 X % Si – 5,4 X % Mn verglichen – 1. Wenn der UCS-Wert kleiner als 10 ist, dann ist die Rissanfälligkeit gering, während ein Wert über 30 bedeutet, dass diese Anfälligkeit hoch ist, und ein Wert zwischen 10 und 30 bedeutet, dass die Schweißtechniken kontrolliert werden müssen.

Defekte wie Heißrisse und Kraterrisse in Schweißraupen treten eher bei Schweißprozessen oder -techniken auf, die eine hohe Aufmischung (d. h. tiefes Eindringen) erzeugen. Ein weiterer Faktor, der zur Rissbildung an der Mittellinie beiträgt, ist ein scharfes Tropfenprofil des Schweißkraters, das für hohe Schweißgeschwindigkeiten charakteristisch ist. In diesen Situationen entwickelt der Schweißkrater oft Schrumpfrisse, Kraterrisse genannt. Sowohl der Tropfenkrater als auch die tiefe Penetration werden mit dem „Submerged Arc Welding“ (UP)-Verfahren und dem GMAW-Verfahren mit CO2-Abschirmung hergestellt. Das Problem kann auch bei stark konkaven Kehlnähten auftreten, da deren Querschnitt möglicherweise nicht ausreicht, um die durch Schweißschrumpfung verursachten Querspannungen aufzunehmen.

In den meisten Fällen kann das Problem verhindert werden, indem die kombinierten S- und P-Werte unter 0,06 % gehalten werden. Beim Schweißen von hochkraftschlüssigen Verbindungen mit hochfesten Stählen ist jedoch im Allgemeinen ein kombinierter Gehalt unter 0,03 % erforderlich. Wenn die zu schweißenden Stähle übermäßige Mengen an S oder P enthalten, können Heißrisse vermieden werden, indem (i) Schweißpraktiken oder -techniken verwendet werden, die nicht tief eindringen, (ii) Bewegungsgeschwindigkeiten gewählt werden, die ausreichend langsam sind, um die Bildung von Rissen zu verhindern Tropfenkrater, (iii) Bereitstellen von konvexen Perlenprofilen und (iv) Füllen der Krater am Ende jeder Perle.

Lamellenrisse treten in der Grundstahlplatte auf, wenn sie durch ihre Dicke belastet werden, und befinden sich normalerweise direkt unterhalb der HAZ. Es ist mit gebänderten Stählen verbunden, die dünne Schichten von Einschlüssen enthalten, die sich unter den Stahlplattenoberflächen befinden. Wenn verschmutzter Stahl verwendet werden soll, kann das Problem verhindert werden, indem das Verbindungsdesign geändert wird, um die Belastung durch die Dicke der Stahlplatte an der Schweißnaht zu minimieren.

Ein Hinterschnitt ist eine unregelmäßige Kerbe, die normalerweise im oberen Fuß einer horizontalen Kehlnaht zu finden ist. Die Stahlgrundplatte in diesem Abschnitt der Schweißnaht wird durch den Lichtbogen geschmolzen, aber nicht durch das Schweißgut wieder aufgefüllt. Meistens wird dieser Fehler durch falsch gewählte Schweißbedingungen wie Elektrodenwinkel, Vorschubgeschwindigkeit und Schweißstrom verursacht. Es tritt eher auf, wenn versucht wird, Kehlnähte mit Schenkeln herzustellen, die länger als 8 mm sind. Beim GMAW-Prozess kann es auch auftreten, wenn ein Ar-Schild verwendet wird, das weniger als 2 % Sauerstoff (O2) enthält. Hinterschneidungen können auch in Schweißnähten gefunden werden, die in vertikaler Position hergestellt wurden, wo sie im Allgemeinen einem übermäßigen Weben zugeschrieben werden.

Eine Überlappung, auch Rollover genannt, ist normalerweise mit Kehlnähten verbunden und kann festgestellt werden, wenn entweder der Schweißstrom zu niedrig ist, um die Basisstahlplatte richtig zu verschmelzen, oder die Bewegungsgeschwindigkeit zu niedrig ist, um die Menge des aufgetragenen Metalls aufzunehmen. Eine schlechte Handhabung der Elektrode während des SMAW-Prozesses kann ebenfalls ein Faktor sein.

Einschlüsse werden durch Schlacke erzeugt, die zwischen Schweißlagen eingeschlossen ist. Sie entstehen als Stücke von nicht geschmolzenem Flussmittel, die in einer Verbindung eingeschlossen sein können, oder als Schlacke, die vor dem Lichtbogen fließen kann und von der Schweißnaht bedeckt wird, oder als erstarrte Schlacke, die zwischen Schweißdurchgängen nicht entfernt wurde, oder als schwerer Walzzunder, der vor dem Schweißen nicht von einer Verbindung entfernt wurde. Das Problem tritt am häufigsten beim SMAW-Prozess auf, da es durch schlechte Kontrolltechniken seitens des Schweißers verstärkt werden kann. Das Vorhandensein von Einschlüssen ist beim Schweißen über stark ballige oder raue Schweißnähte zu erwarten, da ihre Kanten zwischen den Durchgängen schwer zu reinigen oder während des Schweißens zu durchdringen sind. Eine Vorbeugung ist möglich, indem (i) Schweißer darin geschult werden, Schweißnähte mit einem genauen flachen Profil aufzutragen, (ii) Schweißnähte so positioniert werden, dass höhere Energie und flüssigere Schweißungen erzielt werden können, (iii) die Entwicklung von Rost zwischen den Durchgängen verhindert wird und (iv) Sicherstellen, dass die Schweißnähte zwischen den Durchgängen entweder durch Reinigen oder Schleifen ordnungsgemäß konditioniert werden.

Wasserstoffinduziertes Cracken

Wasserstoffinduzierte Rissbildung (HIC) ist ein Phänomen, das hauptsächlich mit Schweißnähten in niedrig legierten Stählen verbunden ist. Die Faktoren, die zu HIC beitragen, sind (i) Vorhandensein von H2, (ii) hohe Zugspannung, (iii) anfällige Mikrostrukturen, (iv) Temperaturen zwischen etwa 200 °C und –100 °C und (v) Zeit. Bei niedrigeren Festigkeitsniveaus (etwa 490 N/mm²) wird HIC normalerweise als Längsrisse in der WEZ des Grundstahls beobachtet, die oft als Rissbildung unter der Naht bezeichnet werden. Bei höheren Festigkeiten (ab etwa 830 N/mm²) können auch Querrisse im Schweißgut auftreten.

Der oft verwendete Ausdruck „H2-Versprödung“ legt nahe, dass H2 die Zähigkeit von Schweißnähten beeinträchtigt, aber der Begriff ist irreführend. Aufpralltests an Material, das aus dem Bereich zwischen Rissen entfernt wurde, haben gezeigt, dass das Material Zähigkeitsgrade aufweist, die denen von Schweißnähten entsprechen, die ohne H2 und natürlich ohne Risse hergestellt wurden. Die Zugduktilität kann jedoch reduziert werden, da HIC auftreten kann, während der Zugtest durchgeführt wird, wodurch die Querschnittsfläche der Testprobe verringert wird. Der resultierende Defekt in der gebrochenen Oberfläche wird als „Fischauge“ bezeichnet. Kaltrissbildung ist ein anderer Ausdruck, der verwendet wurde, um diese Risse von den Heißrissen zu unterscheiden, die in Schweißgut gefunden werden und durch niedrigschmelzende Bestandteile erzeugt werden, die sich während der Erstarrung entmischen. Verzögertes Reißen ist ein anderer Begriff, der verwendet wird. Es ist beschreibend, weil HIC möglicherweise tage- oder wochenlang nicht auftritt. Wenn HIC zu erwarten ist, werden Schweißnähte häufig eine Woche oder länger nicht geröntgt, damit sich Risse entwickeln können.

Mechanismus

Wasserstoff ist eine universelle Verunreinigung in allen Lichtbogenschweißverfahren. Es kommt im Wasser vor, das in Flussmitteln unvermeidbar ist, in den organischen Schmiermitteln auf den Oberflächen von Zusatzdrähten, in den Ablagerungen, die sich in Schweißnähten ansammeln, und in der Feuchtigkeit in der Luft, die in den Lichtbogenstrom eingesaugt werden kann. H2 hat eine höhere Löslichkeit in flüssigem Fe als in festem Fe, und seine Löslichkeit nimmt auch im festen Fe mit der Temperatur ab. Die Löslichkeit von H2 in Fe ist eine Funktion der Temperatur.

Die Löslichkeit oberhalb des Liquidus bei 1500 °C beträgt etwa 30 Gew.-ppm (parts per million), im festen Zustand jedoch etwa 8 ppm. Bei 400 Grad C fällt seine Löslichkeit auf weniger als 1 ppm. Die Erstarrungsgeschwindigkeit des Schweißgutes ist sehr hoch, wodurch das im aufgeschmolzenen Schweißgut gelöste H2 zurückgehalten wird. Obwohl H2, das als Gas entweicht, oft in Form von kleinen Blasen oder Schweißgutporosität eingeschlossen wird, verbleibt eine beträchtliche Menge als übersättigtes H2 im erstarrten Schweißgut. Der Rückstand mag unbedeutend erscheinen, aber es muss anerkannt werden, dass bereits 1 ppm H2 in hochfesten Stählen zu Rissproblemen führen kann.

Während des Abkühlintervalls diffundiert das atomare H2 schnell, wobei ein Teil in die WEZ der Schweißnaht gelangt, ein Teil in die Luft entweicht und der Rest im Schweißgut verbleibt. Unter den richtigen Bedingungen suchen diese hochbeweglichen Atome nach Rissen und Diskontinuitäten im Metallgitter und konzentrieren sich dort. Im Einklang mit den Restspannungen im Gitter, die auf externe Einspannungen und Volumenänderungen zurückzuführen sind, die durch Erstarrung und Festkörperumwandlung verursacht werden, vergrößert das H2 die Diskontinuitäten, um Mikrorisse zu bilden. Die lokalisierten Spannungen werden abrupt abgebaut, wenn die Atome in die Risse eindringen und als Moleküle eingeschlossen werden. Die entstehenden Mikrorisse mit scharfen Spitzen sind auch mit hohen Spannungskonzentrationen verbunden, bei denen sich zusätzliche Atome ansammeln. Diese Spannungen bauen sich auf, bis sie ebenfalls abgebaut werden, wenn sich der Riss ausdehnt. Dieser Prozess des Spannungsaufbaus und -abbaus durch Rissbildung setzt sich fort, bis (i) die Querschnittsfläche ausreichend reduziert ist, um ein Versagen zu verursachen, (ii) H2 in einer ausreichenden Menge entweicht, um seine Konzentration unter das Niveau zu senken, das zum Fortschreiten der Rissbildung erforderlich ist, und (iii) Risse unter der Schweißnaht haben die Restspannungen in der Schweißnaht unter das Niveau reduziert, das für das Fortschreiten der Rissbildung erforderlich ist.

HIC tritt nicht spontan auf, sondern als diskrete Schritte. Der schrittweise Verlauf kann akustisch beobachtet werden. Bei kleinen Proben kann ihr Verlauf auch durch Messung von Widerstandsänderungen verfolgt werden. Die Überwachung zeigt die Widerstandsänderungen, die nach Beginn des HIC-Prozesses auftreten, sowie die Art und Weise, in der HIC Schritt für Schritt bis zum Versagen fortschreitet. Die Überwachung zeigt auch die Sensitivität von HIC gegenüber der Höhe des externen Stresses. Ein Versagen tritt schnell auf, wenn die Belastung einer Probe ihre Zugfestigkeit (TS) überschreitet, unabhängig davon, ob H2 vorhanden ist oder nicht. Wenn jedoch genügend H2 vorhanden ist, können Schäden, die durch HIC verursacht werden, mit Spannungen weit unterhalb des TS eingeleitet werden. Mit genügend H2 und Zeit kann HIC einen Ausfall verursachen. Normalerweise nimmt die Zeit, die benötigt wird, um die Risse zu initiieren und zum Versagen zu führen, mit abnehmender Spannung zu.

Es ist wichtig zu wissen, dass HIC unterhalb einer kritischen Spannung nicht auftritt. Neben der aufgebrachten Spannung spielt auch die im Stahl gelöste H2-Menge eine wichtige Rolle. Mit zunehmendem H2 ist weniger Stress erforderlich, um HIC zu initiieren, und die Zeit, die für seine Initiierung benötigt wird, wird ebenfalls reduziert. Das Zusammenspiel dieser beiden Variablen, Spannung und H2, zeigt, dass sowohl die Zeit bis zum Auslösen von HIC als auch die kritische Spannung, unterhalb der kein Versagen auftritt, umgekehrt proportional zur im Stahl vorhandenen H2-Menge sind.

Die dritte Variable, die HIC beeinflusst, ist die Mikrostruktur des Stahls (entweder des Schweißguts oder der WEZ). Zwillingsmartensit, der in Stählen mit höherem C-Gehalt (mehr als etwa 0,3 % C) auftritt, ist in der Regel sehr schwierig, obwohl das Problem bei allen nadelförmigen Gefügen einschließlich Bainit auftreten kann. Diese Annahme könnte fehlerhaft sein, da die nadelförmigen Mikrostrukturen typisch für hochfeste Stähle sind und höhere Spannungen an sich ein erschwerender Faktor bei HIC sind. Allerdings kann Stahl mit einem relativ toleranten Gefüge eine höhere kritische Spannung aufweisen als stärkerer Stahl mit einem empfindlichen Gefüge. Normalerweise ist der stärkere Stahl empfindlicher gegenüber H2 im Hinblick sowohl auf eine frühere Initiierungszeit für HIC als auch auf eine niedrigere kritische Spannung. Solche Verhaltensunterschiede wurden zwischen hochfesten martensitischen und schwächeren bainitischen Stählen beobachtet.

Einschlüsse sind auch wichtig. Die Zähigkeit von HSLA-Stählen wird durch Verunreinigungen, insbesondere in Form von Einschlüssen, beeinträchtigt. Da Einschlüsse jedoch als Senke für H2-Atome dienen können, können sie sich auch günstig auswirken. Aus diesem Grund haben sich einige sehr hochreine Stähle als überraschend empfindlich gegenüber HIC erwiesen. Daraus kann nicht geschlossen werden, dass Schweißnähte extern belastet werden müssen, um HIC zu entwickeln. Die mit dem Schmelzschweißen verbundene unterschiedliche Schrumpfung erzeugt immer Restspannungen in Schweißnähten, und mit seltenen Ausnahmen entsprechen diese Spannungen mindestens dem YS der schwächsten Komponente der Verbindung. Da die meisten Schweißmetalle fester sind als der Grundstahl, liegen die Restspannungen nahe bei YS der Grundstahlplatte. Häufig ist es möglich, die Entwicklung von HIC in kritischen Strukturen zu minimieren, indem ein schwächeres oder nicht passendes Schweißgut ausgewählt wird, um die Eigenspannungen so gering wie möglich zu halten. Bei einigen Anwendungen, z. B. bei Ermüdungserscheinungen, kann eine schwächere, aber solide Struktur besser geeignet sein als eine, die HIC enthält. Bei einer empfindlichen Mikrostruktur und ausreichend H2 kann die kritische Spannung jedoch sehr gering sein, was wesentlich geringer ist als typische Eigenspannungen. Wenn also HIC ein Problem darstellt, entwickelt es sich in den meisten Fällen, bevor eine geschweißte Struktur den Fertigungsbereich verlässt.

Eine weitere wichtige Beobachtung ist, dass der Mechanismus von HIC von der Temperatur beeinflusst wird. Die Chancen für HIC sind minimal, wenn die Temperaturen etwa 200 °C überschreiten. Bei höheren Temperaturen ist die H2-Diffusionsrate sehr hoch, damit sich die Atome an Gitterfehlern oder anderen scharfen Unterbrechungen in der Schweißnaht konzentrieren können. Da die Mobilität von H2 im Wesentlichen null ist, ist es unwahrscheinlich, dass HIC in Schweißnähten auftritt, die unter -130 °C gekühlt werden.

Kontrolle von HIC

Bei Betrachtung der metallurgischen Anforderungen für HIC ist es offensichtlich, dass eine Reihe von Ansätzen verfolgt werden können, um sein Auftreten zu vermeiden. Diese Anforderungen umfassen die Reduzierung der mit einer Schweißkonstruktion verbundenen Eigenspannungen. Diese sind (i) Vermeidung nadelförmiger Gefüge im Schweißgut und in der WEZ oder zumindest Auswahl bainitischer statt martensitischer Gefüge, (ii) Verringerung der im Schweißgut während des Schweißvorgangs gelösten H2-Menge oder ( iii) H2 entweichen lassen, bevor es Schaden anrichten kann. Welcher dieser Ansätze am besten geeignet ist, hängt von der Größe des zu schweißenden Bauteils, den erforderlichen mechanischen Eigenschaften, dem vorgesehenen Service, dem zu verwendenden Schweißverfahren und den Kostenbeschränkungen ab. In den meisten Fällen müssen Kompromisse eingegangen werden, und eine Kombination dieser Ansätze ist möglicherweise am kostengünstigsten.

Wie bereits erwähnt, entsprechen die Restspannungen in Schweißnähten normalerweise dem YS des schwächsten Materials in der Verbindung. In einer Verbindungskonfiguration, die eine hohe dreiachsige Spannung einführt, kann die Restspannung deutlich höher sein als die YS. Obwohl Konstrukteure selten schwächere Materialien verwenden, nur um Restspannungen zu reduzieren, muss anerkannt werden, dass HIC einen erheblichen Einfluss auf die Ermüdungslebensdauer einer Struktur haben kann. Um schwächeren Stahl aufzunehmen, kann ein akzeptablerer Kompromiss darin bestehen, die Schweißkonstruktion so umzugestalten, dass sie dickere Abschnitte enthält. Es können jedoch auch andere Ansätze verfolgt werden, um die in niedriglegiertem Stahl verfügbare Festigkeit voll auszunutzen, ohne dass es zu HIC kommt.

Da die Änderung der Mikrostruktur des Schweißguts oder der WEZ eine entfernte Möglichkeit ist, ist, sofern nicht die Möglichkeit besteht, einen anderen Stahl auszuwählen, der Stahlwerkstoff auszuwählen, der gegenüber HIC am tolerantesten ist. Ein weiteres Verfahren zum Reduzieren der Restspannungen in der Schweißnaht besteht darin, eine Wärmebehandlung nach dem Schweißen bei einer Temperatur zu verwenden, die niedriger als die kritische Temperatur ist. Da der Stahl bei höheren Temperaturen schwächer ist, ist eine wesentliche Verringerung der Restspannung möglich, indem die Schweißnaht auf eine Temperatur erhitzt wird, bei der ein plastisches Fließen auftreten kann. Für Stahl mit angelassenem Martensitgefüge wäre die geeignetste Wahl für diese Wärmebehandlung bei oder knapp unter seiner ursprünglichen Anlasstemperatur, die im Allgemeinen nahe bei 620 °C liegt. Diese Behandlung wird als Spannungsarmglühen (SRA) bezeichnet. For this treatment to be effective, the weldment is to be kept in a suitably large furnace before its temperature drops below 200 deg C and then, to prevent difficulties related with distortion, heated and cooled slowly. Considering the temperature and time required for the SRA treatment, it is obvious that all of the diffusible H2 in the weld will escape. However, unless the stresses in a weld are to be relieved for reasons other than the avoidance of HIC, SRA can prove to be a very costly option. Post-heating also has a place in the scheme of preventing HIC. It is not necessary to reheat weldment to temperatures which are much higher than 200 deg C in order to accelerate the escape of H2 and still avoid the temperature range within which HIC is likely to occur. Such thermal treatments are good for welded components which are small enough to be preheated in a furnace prior to welding and returned to the furnace immediately after welding for a period of time which allows all of the H2 to escape. This approach is mainly important for very high strength alloy steel, which is very sensitive to cracking problem connected with H2.

Similar result is possible by slowing the rate at which weld is allowed to cool after welding. This provides more time for H2 to escape before temperatures drops below 200 deg C. Retarding the cooling rate also allows the transformation of austenite to softer microstructures that are less sensitive to HIC.

The cooling rate of arc welds is affected mainly by three factors namely (i) the temperature of the joint before welding begins, (ii) the arc energy input during welding, and (iii) the joint thickness. The initial temperature can be the ambient temperature of the area where the steel has been stored, or the temperature to which the weldment has been heated as the result of a previous weld by external methods (the inter-pass temperature), or the temperature to which the joint had been heated (the preheat temperature). As preheat temperature is increased, the cooling rate decreases. The arc energy input is defined by the electrical energy dissipated by the arc and the speed at which the arc is moved along the joint. Higher arc energy input retards the cooling rate.

The joint thickness also affects cooling rate since most of the heat entering the joint is extracted by conduction into the body of the weldment. Conduction is at a maximum with three-dimensional cooling. This occurs when the joint is thicker than around 25 mm. Conduction is less effective in thinner sections, which means that the weld cooling rate is inversely proportional to the thickness. Though the cooling rate of thin section is also influenced by radiation and convection, the effect is much less pronounced than that of conduction.

The variables described above can be incorporated into a single equation which allows calculations to be made of the rate at which weld cools at a specific temperature. CRt =K [(T-To)2 /E] where CRt is the cooling rate at temperature T, K is a constant of proportionality (including an adjustment for the steel thickness, if it is thinner than 25 mm), To is the preheat or inter-pass temperature, and E is the arc energy input, which is calculated as E=VI/S where V is the arc voltage, I is the welding current, and S is the arc travel speed. By combining the above two equations, a general expression for cooling rate is obtained which is CRt=K [(T-To)2*S/VI]. This equation has been developed for the purpose of predicting weld and HAZ microstructure in conjunction with continuous-cooling transformation diagram. This diagram allows the determination of the cooling rates above which strong martensite or bainite are ensured or below which they can be avoided. The same equation can be used to calculate the cooling rate at temperature critical to the evolution of H2 and the avoidance of HIC.

The adjustment of welding procedures is accomplished by varying the current or the travel speed. Voltage is a strongly dependent variable which is determined by (i) the welding process, (ii) the characteristics of the electrodes, fluxes, or shielding gases, and (iii) the current. It is not to be viewed as a variable with which to control weld cooling rate.

The other method of retarding cooling rate, which is possibly the most common method, is to control the preheat temperature or inter-pass temperature of the joint prior to welding. Relatively small changes in these temperatures can exert strong effect on cooling rate at temperature around 200 deg C, which is critical with regard to the onset of HIC. As an example, by increasing the preheat temperature from 20 deg C to 100 deg C, the cooling rate at 200 deg C is reduced by around one third. By preheating to 150 deg C, the cooling rate is reduced by a factor of around ten, which is a very significant amount when fabricating high strength steel which has little tolerance to HIC.

Preheating is rather costly. It can affect the weld microstructure and can make working conditions intolerable for the welder. However, preheating is vital for reducing HIC. Preheat affects the lower critical stress in the HAZ of high strength steel when welded with a covered electrode. The ultimate TS of this high strength steel is around 750 N/sq mm. Yet, with a 25 deg C preheat which is the room temperature; failure is caused by HIC in less than 10 min at a stress level of around 490 N/sq mm. The lower critical stress below which failure does not occur is around 415 N/sq mm. By preheating to a temperature of 120 deg C, the critical stress is increased to 620 N/sq mm, which is around the YS of the high strength steel, but still considered unsafe. To avoid HIC entirely, under the conditions used to produce the weld, the preheat temperature need to be higher than 150 deg C.

A number of approaches have been used to select the most appropriate temperature for preheating steel for the avoidance of HIC. Some approaches rely on empirically derived tables which list the steels and recommended welding measures, including those for preheat and post-heat. Another relates cracking tendencies quantitatively to the hardenability of the steel, calculating it on the basis of the CE. One such formula for CE is given by the equation CE =C + Mn/6 + Si/24 + Ni/40 + Cr/5 + Mo/4.

For application which involves weld to be made with covered electrode, the recommended preheat temperature for steels having different CEs although show a considerable scatter, yet the overall trend demonstrates a linear relationship between the CE and the preheat temperature. For a quick approximation of the required preheat, the relationship To =200 CE can be used, where To is in deg C. For including the scatter band which incorporates all of the data points, a more-precise interaction between the CE and the preheat temperature can be shown by relationship To =210 CE (+15 to -45). The scatter band of 60 deg C is quite large, which suggests that the upper portion be used for selecting suitable preheat temperatures with which to avoid potential problems. However, if metallurgical softening needs to be avoided, then the most appropriate course of action is to rely on laboratory trials for determining the minimum effective level of preheat. Of course, such a determination needs that the energy input, the thickness of the joint, and the welding process is also to be considered.

Measurement of H2

Direct measurement of H2 in weld metal is difficult. Unless good care is taken to stop its escape from a weld before an analysis can be made, the amount measured is not generally the representative of that which might have caused a crack to develop. This means that sample is to be planned to be analyzed quickly or super-cooled in liquid nitrogen (N2) to stop the diffusion of H2 while awaiting analysis. The technique recommended by the American Welding Society (AWS) measures the volume of H2 gas which escapes from a test weld which is around 75 mm long. It is collected in either a eudiometer tube (in a mercury or glycerine bath) or in the isolation chamber of a gas chromatograph.

Indirect methods also have been used by measuring the sources of the H2. For wires used in the GMAW and SAW processes, this can be done by measuring the hydrocarbons on their surface. Mass spectrometry can be used for the analysis. For the SMAW and SAW processes, the moisture adsorbed in the fluxes can be determined. Often, this is done by measuring weight loss after drying at high temperatures of around 400 deg C to 425 deg C. The issue related with indirect measurements is that the efficiency of transfer of the H2 to the weld from the wires or fluxes is difficult to predict. It is normally dependent on the welding technique. Hence, empirical results are used to relate the amount of H2 present in the welding materials to the HIC in the weldment. For this reason, a comparison among processes becomes very difficult. However, even the measurements of gas evolution can be faulted, since only the diffusible H2 is measured. Some remains in solution and some are trapped within weld defects or inclusions.

Importance of welding process

The arc welding process needs a source of filler material and methods for protecting and controlling the arc and the deposited metal. In most of the cases, the filler material is provided in the form of rods, continuous wires, or continuous tubes. The surface of all of these materials is contaminated with residue of H2 rich drawing lubricant. In the GMAW process, a shield gas is used for protection. For cored wire, a combination of shield gases and fluxes are used. The submerged arc and covered electrode techniques involve only fluxes. All of the fluxes are sources of chemically combined or adsorbed water. The quantity of H2 dissolved in weld metal can vary, not only between but within processes.

Of all of the arc welding processes using consumable electrode, the GMAW process is associated with the lowest H2 levels, the primary source being residual drawing lubricant on the wire surface. Totally dry wire is unacceptable, because it is difficult to feed. The amount of residual lubricant generally is not a problem with steel having YS less than 520 N/sq mm. However, as the YS approaches 620 N/sq mm, the residual lubricant becomes a potentially important factor if HIC is to be avoided, unless relatively high preheat temperature can be used. When the YS exceeds 830 N/sq mm, the residual lubricant is to be kept as low as possible.

The importance of the residues is reflected by the effects of H2 on HIC in welds which have YS of 930 N/sq mm and which need to be minimized by controlling the cooling rate. In this case, the cooling rate is determined at 540 deg C, a temperature close to that at which the weld metal transforms from austenite to martensite. At the relatively rapid cooling rate of around 30 deg C/second, 4 ppm of H2 on the wire surface is shown to have caused HIC. To be securely free of HIC, the H2 is to be maintained at level below 3 ppm. By adjusting the welding technique, preheat temperature, or both, in order to retard the cooling rate at 540 deg C to less than 20 deg C/second, the tolerance for H2 on the wire can be increased to 5 ppm.

As stated under H2 measurements, it is difficult to predict the amount of H2 which gets transferred to a weld from surface contaminants that are decomposed in the arc (or before reaching the arc), mainly when the level is measured in single digit ppm. This level is so low as to prevent the use of gas evolution technique for the measurement of the H2. The higher tolerance for wire surface contaminants at lower cooling rate can be due as much to the softer microstructure as it is to the escape of H2. To retain high strength, the higher cooling rate is necessary. Usually there is a very sudden drop in strength as the cooling rate drops below 10 deg C/second. Obviously, to obtain the strongest possible weld without encountering HIC, it is necessary to minimize the presence of any contaminants that contain H2.

The achievement of very low level of H2 is not possible with any of the other arc welding processes, because they need fluxes instead of shield gases for protection. Fluxes can absorb water. There is the importance of moisture in a submerged arc flux on the cracking sensitivity of a weld metal which has YS of 830 N/sq mm. It shows that diffusible H2 level as low as 7 milli-litres/100 grams can drop the critical strength to 105 N/sq mm (H2 content of 1 ppm is equivalent to 1.11 milli- litres/100 grams). Even baking the flux to reduce the weld-diffusible H2 below 2 milli-litres/100 grams does not eliminate HIC. The critical stress remains below 415 N/sq mm. It is obvious that the welding conditions used for the submerged arc weld are not acceptable. Either the steel is unusually sensitive to H2 or the flux used is not capable of being dried sufficiently to reduce H2 contamination.

Similar HIC problem is encountered in the SMAW process when weld strength exceeds 480 N/sq mm. For this reason, low H2 electrode has been developed specifically to minimize, if not prevent, the problem. Low H2 electrode coating is formulated without any organic material. This low H2 coating is baked at temperature exceeding 430 deg C to reduce residual moisture to a level of around 0.1 %. This is nearly the lowest practicable level, since the absence of moisture in a coating tends to make it brittle. The effect of baking on the residual moisture during initial manufacture shows that even with careful control of formulation and baking, the moisture level of covered electrode coating cannot be reduced to levels sufficiently low to prevent HIC in steel having YS higher than 830 N/sq mm.

The moisture in low H2 electrodes usually is specified as 0.2 % max. This moisture level is what is expected to be found in coatings of commercial low H2 electrodes, immediately after being removed from hermetically sealed containers. However, if exposed to humid, warm air, thee electrode coating reabsorbs moisture. The rate of moisture pickup depends on the constituents in the coating. In some cases, reabsorbed moisture can reach levels exceeding 1 %. For this reason, electrodes are to be stored in heated ovens on hot and humid days and exposed to shop atmospheres only for short times.

Moisture-resistant coating has been developed to counter the reabsorption problem. Although the coating is quite safe when exposed to the relatively cool and moderately humid atmosphere indicated, extra precaution is necessary when welding in tropical conditions. It is possible to salvage electrodes which have become ‘wet’ by re-baking them at temperatures which approach those used during their manufacture. Drying time of around 1 hour is typically needed to recondition electrodes at around 400 deg C to 425 deg C. Although re-baking can salvage electrodes which are inadvertently exposed to moist conditions, the process is not to be repeated since the covered electrodes are alloyed with metal powders which can be oxidized during re-baking operations. Hence, the resulting alloys are leaner and weaker.

Re-baking causes a loss in both Mn and Si content of the weld metal, resulting in a drop in the weld YS. This happens with very controlled re-baking. Unfortunately, the same care is not always taken in shop atmospheres. Significantly greater losses in the Mn and Si contents, as well as mechanical properties, can be expected.

Herstellungsprozess

- Schweißbarkeit zwischen Titanlegierung und Edelstahl

- Faktoren, die die Werkzeugstandzeit bei der Bearbeitung von Kohlenstoff- und legierten Stählen beeinflussen

- Einschlüsse, Einschlusstechnik und saubere Stähle

- Wärmeeinflusszone und Schweißguteigenschaften beim Schweißen von Stählen

- Technologien zur Kohlenstoffabscheidung und -speicherung

- Schmieden von unlegierten und legierten Stählen

- Korrosion in Kohlenstoffstählen

- Wasserstoff und Dekarbonisierung der Stahlproduktion

- Was ist Kohlenstoff-Lichtbogenschweißen? - Ausrüstung und Funktion

- Anwendungen, Vor- und Nachteile des WIG-Schweißens