Verhalten von Eisen- und Stahlwerkstoffen im Zugversuch

Verhalten von Eisen- und Stahlmaterialien während Zugversuchen

Die mechanischen Eigenschaften von Eisen und Stählen werden häufig durch Zugversuche bewertet. Die Testtechnik ist gut standardisiert und kann mit einem Minimum an Ausrüstung wirtschaftlich durchgeführt werden. Da Eisen- und Stahlwerkstoffe in Konstruktionsanwendungen verwendet werden, müssen sie Zugfestigkeitseigenschaften aufweisen, die den Anforderungen der relevanten Codes und Normen entsprechen. Diese Anforderungen im Code und in den Standards sind die Mindestfestigkeits- und Duktilitätsniveaus. Aus diesem Grund werden Informationen aus Zugversuchen oft zu wenig genutzt. Die direkte Untersuchung vieler metallurgischer Wechselwirkungen, die die Ergebnisse der Zugprüfung beeinflussen, kann jedoch die Nützlichkeit der Prüfdaten erheblich verbessern. Die Untersuchung dieser Wechselwirkungen und die Korrelation mit metallurgischen / Material- /Anwendungsvariablen wie Wärmebehandlung, Oberflächenbeschaffenheit, Testumgebung, Spannungszustand und erwartete thermomechanische Belastungen können zu erheblichen Verbesserungen sowohl der Effizienz als auch der Qualität der Nutzung von führen Eisen- und Stahlwerkstoffe in technischen Anwendungen.

Zugversuche an Eisen- und Stahlwerkstoffen werden aus vielen Gründen durchgeführt. Zugeigenschaften werden normalerweise in die Materialspezifikation aufgenommen, um die Qualität sicherzustellen, und werden häufig verwendet, um das Verhalten dieser Materialien bei anderen Belastungsformen als der einachsigen Spannung vorherzusagen. Das Ergebnis der Zugprüfung wird normalerweise bei der Auswahl dieser Materialien für technische Zwecke verwendet. Es bietet eine relativ einfache und kostengünstige Technik zur Entwicklung von Daten mechanischer Eigenschaften für die Auswahl, Qualifizierung und Verwendung dieser Materialien in technischen Anwendungen. Diese Daten werden im Allgemeinen verwendet, um die Eignung dieser Materialien für eine bestimmte Anwendung festzustellen und/oder um eine Vergleichsbasis mit anderen Ersatzmaterialien bereitzustellen.

Die Elastizitätsmoduln von Eisen- und Stahlwerkstoffen sind abhängig von der Geschwindigkeit, mit der der Prüfling gedehnt wird (Dehnungsrate). Die Streckgrenze (YS) oder Spannung, bei der eine bestimmte Menge an plastischer Dehnung auftritt, hängt auch von der Testdehnungsrate ab. Auch Materialzusammensetzung, Korngröße, Vorverformung, Prüftemperatur und Wärmebehandlung können den gemessenen YS beeinflussen. Normalerweise verringern Faktoren, die den YS erhöhen, die Zugduktilität, da diese Faktoren auch die plastische Verformung behindern. Eine bemerkenswerte Ausnahme von diesem Trend ist jedoch die Zunahme der Duktilität, die mit einer Zunahme von YS einhergeht, wenn die Korngröße reduziert wird.

Mehrere Konstruktionsmaterialien brechen, wenn sie während des Zugversuchs bis zum Versagen beansprucht werden, durch duktile Prozesse. Die Bruchfläche wird durch die Koaleszenz oder Kombination von Mikrohohlräumen gebildet. Diese Mikrohohlräume bilden sich normalerweise während des plastischen Verformungsprozesses, und die Koaleszenz beginnt, nachdem der plastische Verformungsprozess stark lokalisiert wird. Dehnungsrate, Prüftemperatur und Mikrostruktur beeinflussen den Koaleszenzprozess und unter ausgewählten Bedingungen (z. B. sinkende Temperatur) kann der Bruch einen Übergang vom duktilen zum spröden Prozess durchlaufen. Solche Übergänge können die Nützlichkeit dieser Materialien einschränken, was bei Festigkeitsmessungen möglicherweise nicht bemerkt wird.

Elastisches Verhalten von Eisen- und Stahlwerkstoffen

Eisen- und Stahlkonstruktionen sind normalerweise so ausgelegt, dass das im Bau verwendete Material unter normalen Betriebsbedingungen elastischen Belastungen ausgesetzt ist. Diese Belastungen erzeugen elastische oder reversible Dehnungen im Material. Das Schwanken eines hohen Stahlgebäudes bei starkem Wind ist ein Beispiel, bei dem die elastische Dehnung gut sichtbar ist. Das Biegen einer Autoachse und das Dehnen einer Brücke beim Passieren von Fahrzeugen sind Beispiele für elastische Belastungen, die weniger auffällig sind. Die Größe der Dehnung hängt von den Elastizitätsmoduln des Materials ab, das die Last trägt. Obwohl Elastizitätsmodule im Allgemeinen nicht durch Zugversuche bestimmt werden, kann das Zugverhalten verwendet werden, um die Bedeutung elastischer Eigenschaften bei der Auswahl und Verwendung der Eisen- und Stahlmaterialien zu zeigen.

Der Elastizitätsmodul von Eisen (Fe) (207 GPa) ist fast doppelt so hoch wie der von Kupfer (Cu) (117 GPa) und etwa dreimal so hoch wie der von Aluminium (Al) (69 GPa). Aufgrund des höheren Wertes des Elastizitätsmoduls biegt sich eine aus Fe hergestellte Komponente weniger als eine ähnliche Komponente aus Cu oder Al, wenn die Komponente einer äquivalenten Belastung ausgesetzt ist. Beispielsweise betragen die elastischen Zugdehnungen während Zugversuchen für Zugstäbe mit 12,8 mm Durchmesser aus Fe, Cu und Al, die auf 455 kg belastet werden, 0,00016 mm/mm für Fe, 0,00029 mm/mm für Cu und 0,0005 mm/mm für Al. Die Fähigkeit von Stahl, elastischer Verformung zu widerstehen, beruht auf seiner Eigenschaft der „Steifigkeit“, und der Elastizitätsmodul (E) ist ein Maß für diese Eigenschaft. Ingenieurkonstruktionen, die sehr steife Strukturen erfordern, müssen aus sehr massiven Komponenten oder mit Materialien mit hohen Werten des Elastizitätsmoduls ausgeführt werden. Da der Elastizitätsmodul von Fe höher ist als der vieler anderer Materialien, werden daher häufig Eisen- und Stahlmaterialien für Anwendungen verwendet, die eine hohe Steifigkeit erfordern.

Die Gleichung, die den Elastizitätsmodul (E) definiert, „S =Ee“, basiert auf der Beobachtung, dass die Zugspannung (e) linear proportional zur aufgebrachten Spannung (S) ist. Diese lineare Beziehung liefert eine gute Erklärung für das Verhalten der Eisen- und Stahlmaterialien in den meisten praktischen Situationen. Wenn diese Materialien jedoch einer zyklischen oder Vibrationsbelastung ausgesetzt werden, kann sogar eine geringfügige Abweichung vom wirklich linearen elastischen Verhalten wichtig werden. Ein Maß für die Abweichung von der linearen Elastizität ist die anelastische Reaktion des Materials.

Anelastizität

Anelastizität ist ein vollständig reversibler Verformungsprozess, der zeitabhängig ist. Die Zeitabhängigkeit ist auf das Fehlen einer unmittelbaren Atombewegung während des Aufbringens einer Last zurückzuführen. Es gibt viele Mechanismen für einen zeitabhängigen Verformungsprozess, einschließlich der Diffusionsbewegung von Fremdatomen. Diese Diffusionsbewegung kann einfach Atome sein, die zu nahe gelegenen Gitterplätzen springen, was durch das Aufbringen einer Last begünstigt wird.

Die Zugbelastung von Eisen- und Stahlmaterial, bei dem es sich um eine Fe-C (Kohlenstoff)-Legierung handelt, erzeugt elastische Spannungen im Material, und seine kubisch-raumzentrierte (bcc) Struktur wird verzerrt, um eine raumzentrierte tetragonale (bct) zu werden. C erzeugt in fester Lösung eine ähnliche Verzerrung im Fe-Gitter. Es gibt einen grundlegenden Unterschied zwischen der durch Zugbelastung und der durch das Auflösen von Kohlenstoff eingeführten Verformung. Die durchschnittliche Verzerrung des Materialgitters während der Zugprüfung ist anisotrop, was bedeutet, dass jede Einheitszelle der Struktur in Richtung der Zugbelastung gedehnt wird und sich das Material aufgrund der Poisson-Zahl auch in seitlicher Richtung zusammenzieht. Im Gegensatz dazu ist die durchschnittliche Gitterverzerrung, die aus der Lösung von C resultiert, isotrop, obwohl jedes einzelne C-Atom eine lokalisierte anisotrope Verzerrung erzeugt.

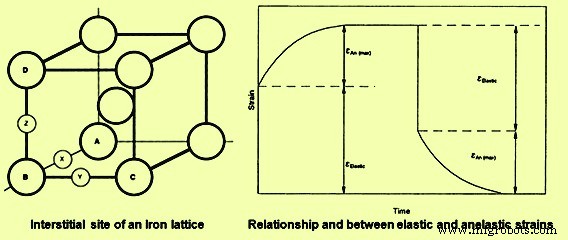

Kohlenstoffatome in fester Lösung in Fe befinden sich an den Zwischengitterplätzen, wie in Abb. 1 schematisch dargestellt. Da die gelösten C-Atome zu groß für die Zwischengitterplätze sind, drückt ein C-Atom an Position X die Fe-Atome A und B auseinander und bewirken, dass sich die Elementarzelle in x-Richtung ausdehnt. In ähnlicher Weise drückt ein C-Atom an Position Y die Fe-Atome B und C auseinander und bewirkt eine Dehnung in y-Richtung, und ein C-Atom an Position Z verursacht eine Dehnung in z-Richtung. Innerhalb eines gegebenen ungestressten Fe- oder Alpha-Korns sind C-Atome zufällig an X-, Y- und Z-Stellen verteilt. Obwohl also jede Einheitszelle in eine bestimmte Richtung verzerrt ist, ist die Gesamtverzerrung des unbelasteten Korns grundsätzlich isotrop oder in allen Richtungen gleich.

Die Anwendung von Zugspannung verursacht spezifische interstitielle bevorzugte Stellen. Wenn die Zugspannung parallel zur x-Richtung ist, werden Typ-X-Stellen erweitert und werden zu bevorzugten Stellen für die C-Atome. Typ-Y-Stellen werden bevorzugt, wenn die Spannung in der y-Richtung ist, und Typ-Z-Stellen werden bevorzugt, wenn die Spannung in z-Richtung ist. Während der Zugprüfung wandern oder diffundieren C-Atome an die Stellen, die durch das Aufbringen der Zugbelastung günstig gemacht werden. Diese Wanderung ist zeit- und temperaturabhängig und kann die Ursache für eine anelastische Verformung sein. Durch die schlagartige Aufbringung der Zugbelastung kann das Materialgitter so stark elastisch gedehnt werden, dass bei Belastung keine C-Wanderung an die begünstigte Stelle erfolgen kann.

Wenn das Material jedoch unter Belastung bleibt, erzeugt die zeitabhängige Migration zu einer bevorzugten Stelle eine zusätzliche Gitterspannung aufgrund der Tendenz des interstitiellen C, Fe-Atome in Richtung der angelegten Spannung zu schieben. Diese zusätzliche Dehnung ist die anelastische Dehnung im Material. Wenn die Last plötzlich weggenommen wird, erholt sich die elastische Dehnung sofort, während die Wiederherstellung einer unelastischen Dehnung Zeit braucht, da das interstitielle C-Atom von der zuvor günstigen Stelle verschoben wird, um eine gleichmäßige Verteilung im Materialgitter zu bilden. Die Zeitabhängigkeit der elastischen Dehnung und anelastischen Dehnung ist schematisch in Abb. 1 dargestellt.

Abb. 1 Eisengitter und Zeitabhängigkeit elastischer und anelastischer Dehnungen

Die Kombination aus elastischer Dehnung und anelastischer Dehnung bewirkt, dass der Elastizitätsmodul, wie er während der Zugprüfung bestimmt wird, von der Belastungsrate (oder Dehnungsrate) abhängt und eine Dämpfung oder innere Reibung in dem Material erzeugen kann, das zyklischen oder schwingenden Belastungen ausgesetzt ist. Anelastische Dehnung ist eine Ursache für Spannungsrelaxation während der Zugprüfung, wenn die Testprobe belastet und bei einer festen Verschiebung gehalten wird. Diese Spannungsrelaxation wird oft als „elastischer Nacheffekt“ bezeichnet und resultiert aus einem zeitabhängigen Lastabfall, da die zur Aufrechterhaltung der festen Verschiebung erforderliche Last abnimmt, wenn sich Atome zu bevorzugten Stellen bewegen und eine anelastische Verformung stattfindet. Diese elastische Nachwirkung demonstriert die Bedeutung der Zeit oder der Belastungsrate für die Testergebnisse.

Die reversible Gesamtdehnung, die das Aufbringen einer Zuglast auf eine Testprobe begleitet, ist die Summe der elastischen und anelastischen Dehnungen. Schnelles Aufbringen der Last führt dazu, dass die anelastische Dehnung gegen Null geht (die Testzeit reicht für eine anelastische Dehnung nicht aus), daher ist die Gesamtdehnung während der Belastung gleich der wahren elastischen Dehnung. Eine sehr langsame Aufbringung der gleichen Last ermöglicht, dass die anelastische Belastung den Belastungsprozess begleitet, sodass die reversible Gesamtbelastung in diesem Test die reversible Belastung während einer schnellen Belastung übersteigt. Der gemessene Wert des Elastizitätsmoduls beim Testen mit niedriger Dehnungsrate ist niedriger als der gemessene Wert beim Testen mit hoher Dehnungsrate, und daher ist der gemessene Elastizitätsmodul von der Dehnungsrate abhängig. Der niedrige Wert des Elastizitätsmoduls wird als „relaxierter Modul“ bezeichnet und der bei hohen Dehnungsraten gemessene Modul wird als „unrelaxierter Modul“ bezeichnet.

Dämpfungskapazität

Zugversuche und zyklische Belastungen werden oft bei Dehnungs- oder Belastungsraten durchgeführt, die zwischen denen liegen, die für ein vollständig entspanntes Verhalten erforderlich sind, und denen, die für ein vollständig nicht entspanntes Verhalten erforderlich sind. Daher erzeugt der Anfangs- oder Kurzzeitabschnitt der Spannungs-Dehnungs-Kurve entweder beim Be- oder Entladen ein nicht entspanntes Verhalten, während die späteren, längeren Zeitabschnitte der Kurve ein entspannteres Verhalten erzeugen. Der Übergang von entspanntem zu entspanntem Verhalten erzeugt eine Belastungs-Entlastungs-Hysterese in der Spannungs-Dehnungs-Kurve. Diese Hysterese repräsentiert einen Energieverlust während des Lade-Entlade-Zyklus. Die Menge an Energieverlust ist proportional zur Größe der Hysterese. Ein solcher Energieverlust, der auf einen elastischen Effekt innerhalb des Materialgitters zurückzuführen ist, wird als „innere Reibung“ bezeichnet. Die innere Reibung spielt eine Schlüsselrolle bei der Fähigkeit von Eisen- und Stahlwerkstoffen, Schwingungsenergie zu absorbieren. Eine solche Absorption kann dazu führen, dass die Temperatur des Materials während des Lade-Entlade-Zyklus ansteigt. Ein Maß für die Anfälligkeit des Materials gegenüber innerer Reibung ist das Dämpfungsvermögen.

Da Anelastizität und innere Reibung zeit- und temperaturabhängig sind, ist das Dämpfungsvermögen des Materials sowohl temperatur- als auch dehnratenabhängig. Innere Reibung und Dämpfung spielen eine Schlüsselrolle bei der Reaktion des Materials auf Vibrationen. Eisen- und Stahlmaterialien, die unter Bedingungen getestet wurden, die während des Lade-Entlastungs-Zyklus eine erhebliche innere Reibung verursachen, unterliegen großen Energieverlusten und sollen hohe Dämpfungskapazitäten haben. Diese Materialien sind nützlich für die Absorption von Vibrationen. Ein Beispiel ist Grauguss, der ein sehr hohes Dämpfungsvermögen hat und regelmäßig für die Fundamente von Instrumenten und Geräten verwendet wird, die von Umgebungsschwingungen zu isolieren sind. Walzgerüste, Drehbänke und Pressen usw. verwenden normalerweise gusseiserne Sockel, um die Übertragung von Maschinenvibrationen auf den Boden und die Umgebung zu reduzieren. Ein hohes Dämpfungsvermögen ist jedoch nicht immer eine sinnvolle Materialqualität.

Anelastizität, Dämpfung, Spannungsrelaxation und die Elastizitätsmodule der Eisen- und Stahlwerkstoffe sind auch von der Mikrostruktur des Werkstoffs sowie von den Prüfbedingungen abhängig. Diese Eigenschaften werden normalerweise nicht durch Zugversuchstechniken bestimmt. Diese Eigenschaften sowie die Maschinenparameter beeinflussen jedoch die Form der Spannungs-Dehnungs-Kurve.

Die Proportionalgrenze

Die scheinbare Spannung, die erforderlich ist, um den Beginn der Krümmung in der Zugspannungs-Dehnungs-Beziehung zu erzeugen, ist die Proportionalitätsgrenze (PL). Der PL ist definiert als die maximale Spannung, bei der die Dehnung richtungsproportional zur Spannung bleibt. Die Abweichung von der Proportionalität kann auf eine Anelastizität und/oder die Einleitung einer plastischen Verformung zurückgeführt werden. Die Fähigkeit, das Auftreten dieser Phänomene während der Zugprüfung zu erkennen, hängt von der Genauigkeit ab, mit der Spannung und Dehnung gemessen werden. Der Messwert des PL nimmt ab, wenn die Genauigkeit der Messung zunimmt. Da der gemessene PL-Wert von der Prüfgenauigkeit abhängt, wird der PL im Allgemeinen nicht als Zugfestigkeitseigenschaft des Materials angegeben. Außerdem hat der Wert von PL wenig oder keinen Nutzen bei der Auswahl, Qualifizierung und Verwendung der Materialien für technische Anwendungen. Eine weitaus besser reproduzierbare und praktische Belastung ist die YS des Materials.

Materialnachgiebigkeit und Beginn der Plastizität

Der YS der Eisen- und Stahlwerkstoffe kann als die Spannung definiert werden, bei der der Werkstoff eine vorgegebene Abweichung von der Proportionalität zwischen Spannung und Dehnung aufweist. Eine sehr kleine Abweichung von der Proportionalität kann durch einen anelastischen Effekt verursacht werden, aber diese Abweichung vom linearen Verhalten ist vollständig reversibel und stellt nicht den Beginn einer signifikanten plastischen (nicht reversiblen) Verformung oder eines Nachgebens dar. Der theoretische Wert von YS wird aus der Gleichung YS =E/2p berechnet, wobei E der Elastizitätsmodul und p der Wert von Pi (3,14159) ist. Theoretisch findet ein Nachgeben nicht statt, es sei denn, die aufgebrachte Spannung ist ein signifikanter Bruchteil des Elastizitätsmoduls. Diese Abschätzung für die Streckung sagt im Fall von Eisen- und Stahlmaterialien das gemessene YS im Allgemeinen um einen Faktor von mindestens 150 voraus. Die Diskrepanz zwischen dem theoretischen und dem tatsächlichen YS ist auf die Bewegung von Versetzungen zurückzuführen. Versetzungen sind Defekte im Kristallgitter, und die Bewegung dieser Defekte ist ein primärer Mechanismus der plastischen Verformung. Die Technik, die das YS des Materials verändert, hängt von Defektwechselwirkungen ab, um die Leichtigkeit der Versetzungsbewegung zu verändern.

Die Versetzungsmobilität ist abhängig vom Legierungsgehalt, dem Ausmaß der Kaltbearbeitung, der Größe, Form und Verteilung von Einschlüssen und Partikeln der zweiten Phase und der Korngröße des Materials. Die Festigkeit nimmt zu, wenn der Legierungsgehalt zunimmt, da die Legierungs- (oder Verunreinigungs-) Atome mit Versetzungen interagieren und eine nachfolgende Bewegung verhindern. Somit ergibt sich diese Art der Verstärkung aus der Wechselwirkung von Punktfehler mit Linienfehler.

Kaltverformung ist eine effektive Technik zur Erhöhung der Festigkeit von Eisen- und Stahlwerkstoffen. Dieser Festigungsmechanismus ist effektiv, da die Anzahl der Versetzungen im Material zunimmt, wenn der Prozentsatz der Kaltumformung zunimmt. Diese zusätzlichen Versetzungen schränken die fortgesetzte Bewegung anderer Versetzungen ein. Kaltverformung ist ein Beispiel für eine Verfestigung aufgrund der Wechselwirkung der Liniendefekte mit anderen Liniendefekten in einem Kristallgitter. Walzen, Stanzen, Schmieden, Ziehen, Schmieden und sogar Strangpressen können verwendet werden, um die erforderliche Kaltbearbeitung bereitzustellen.

Korn- und Phasengrenzen blockieren auch die Versetzungsbewegung. Somit nimmt YS zu, wenn die Anzahl der Korngrenzen zunimmt und/oder wenn der Prozentsatz der zweiten Phase in der Struktur zunimmt. Eine Verringerung der Korngröße erhöht die Anzahl der Korngrenzen pro Volumeneinheit und damit die Dichte von Flächendefekten im Materialgitter. Da Wechselwirkungen zwischen Flächendefekten und Liniendefekten die Versetzungsmobilität einschränken, nimmt YS zu, wenn die Korngröße abnimmt und die Anzahl der Zweitphasenpartikel zunimmt.

Eisen- und Stahlwerkstoffe weisen aufgrund der unterschiedlichen Festigkeitsmechanismen ein breites Spektrum an YS auf. Der Bereich von YS hängt von der Korngröße, dem Prozentsatz der Kaltumformung, der Verteilung der Zweitphasenpartikel und anderen relativ leicht quantifizierbaren mikrostrukturellen Parametern ab. Der Wert des mikrostrukturellen Parameters hängt von der thermomechanischen Vorgeschichte des Materials ab. Daher ist die Kenntnis der wichtigen metallurgischen Variablen fast eine Notwendigkeit für eine intelligente Interpretation der YS-Daten und für das Design und die Nutzung von Strukturen und Komponenten aus diesen Materialien.

Die gebräuchlichste Definition von YS ist die Spannung, die erforderlich ist, um eine plastische Dehnung von 0,002 mm/mm zu verursachen. Diese Dehnung stellt eine leicht messbare Abweichung von der Proportionalität dar, und die Spannung, die erforderlich ist, um diese Abweichung zu erzeugen, ist der 0,2 % Versatz YS. Eine beträchtliche Versetzungsbewegung ist erforderlich, bevor eine Abweichung von 0,2 % vom linearen Verhalten erreicht wird. Daher ist die 0,2-%-Dehngrenze während des Standard-Zugversuchs nahezu unabhängig von Variablen der Prüfmaschine, Greifeffekten und reversiblen nichtlinearen Dehnungen wie Anelastizität. Aufgrund dieser Unabhängigkeit ist die 0,2 %-Dehngrenze eine reproduzierbare Eigenschaft, die zur Beschreibung der mechanischen Eigenschaften von Eisen- und Stahlwerkstoffen verwendet wird. Dennoch ist es wichtig zu wissen, dass die Größe des YS oder jeder anderen Zugfestigkeitseigenschaft von der Defektstruktur des getesteten Materials abhängt. Daher muss die thermomechanische Geschichte des Materials bekannt sein, wenn YS als sinnvoller Designparameter verwendet werden soll.

Streckgrenze

Der Beginn der Versetzungsbewegung in einigen Eisen- und Stahlmaterialien, hauptsächlich Stählen mit niedrigem C-Wert, die bei Raumtemperatur getestet wurden, ist eher plötzlich als ein relativ allmählicher Prozess. Dieses plötzliche Auftreten von Fließen macht die Darstellung des Fließens durch ein 0,2 %-Offset-Verfahren unpraktisch. Aufgrund des plötzlichen Fließens hat die Spannungs-Dehnungs-Kurve in Weichstahl eine Streckgrenze (YP), und die YS von Weichstahl wird durch eine niedrigere Streckgrenze beschrieben. Das YP entwickelt sich aufgrund der Wechselwirkungen der gelösten (gelösten) Atome und Versetzungen im Lösungsmittel-(Wirts-)Gitter. Die Wechselwirkung zwischen gelöstem Stoff und Versetzung in Weichstählen beinhaltet die Migration von C zu und Wechselwirkung mit Versetzungen. Da die Wechselwirkung dazu führt, dass die Konzentration des gelösten Stoffes in der Nähe der Versetzungen hoch ist, soll sich der YP-Punkt aufgrund der Segregation von C zu den Versetzungen entwickeln.

Viele der Zwischengitterplätze um Versetzungen herum sind vergrößert und daher die niederenergetischen oder bevorzugten Plätze für die Besetzung durch die gelösten Atome. Wenn diese vergrößerten Stellen besetzt sind, ist eine hohe Konzentration oder Atmosphäre von gelösten Stoffen mit der Versetzung verbunden. In Weichstahl erzeugt die Seigerung gelöster Stoffe an der Versetzung eine C-reiche Atmosphäre. Die Bewegung der Versetzung ist eingeschränkt, da eine solche Bewegung die Trennung der Versetzung von der C-Atmosphäre erfordert. Sobald die Trennung erfolgt, nimmt die für die weitere Versetzungsbewegung erforderliche Spannung ab und im Zugversuch werden die unteren YS erreicht. Dieser Nachgiebigkeitsprozess beinhaltet eine Versetzungsbewegung in lokalisierten Bereichen der Testprobe. Da die Versetzungsbewegung eine plastische Verformung ist, repräsentieren die Bereiche, in denen sich Versetzungen bewegten, verformte Bereiche oder Bänder im Material. Diese lokalisierten, deformierten Bänder werden Luders-Bänder genannt. Einmal ausgelöst, bewirkt zusätzliche Belastung, dass sich die Lu¨ders-Bänder über die gesamte Messlänge der Testprobe ausbreiten.

Diese Ausbreitung findet bei einer konstanten Spannung statt, die der niedrigere YS des Stahls ist. Wenn der gesamte Dickenabschnitt nachgegeben hat, beginnt die Spannungs-Dehnungs-Kurve aufgrund der Wechselwirkung von Versetzungen mit anderen Versetzungen anzusteigen, und die Kaltverfestigung beginnt. Das Vorhandensein von YP und Lu¨ders-Band ist wichtig wegen der Auswirkungen der plötzlichen Erweichung und lokalisierten Dehnung auf die Verarbeitungstechniken. Beispielsweise verursacht plötzliches örtlich begrenztes Nachgeben einen ruckartigen Materialfluss. Ein ruckartiger Materialfluss ist bei einem Ziehvorgang unerwünscht, da sich die Belastung der Ziehausrüstung schnell ändert, wodurch eine große Energiefreisetzung verursacht wird, die von der Verarbeitungsausrüstung absorbiert werden muss. Auch lokale Lu¨ders-Dehnungen erzeugen während des Stanzvorgangs Dehnungsstreifen in Materialien. Diese Dehnungsstreifen werden als „Stretcher Strains“ bezeichnet und sind auf gestempelten Oberflächen leicht zu erkennen. Dies verschlechtert das Erscheinungsbild der Oberfläche und verringert die Nützlichkeit des Bauteils. Wenn Material ohne YP gestanzt wird, entwickelt sich eine glatte Oberfläche, da der Kaltverfestigungsprozess die Verformung gleichmäßig über das Material verteilt.

Auswirkungen der Korngröße auf das Fließen

Die in den Strukturanwendungen verwendeten Eisen- und Stahlwerkstoffe sind polykristallin. Diese Materialien enthalten typischerweise eine große Anzahl mikroskopischer Kristalle oder Körner. Die Größe der Körner ist schwierig genau zu definieren, da die dreidimensionale Form des Korns ziemlich komplex ist. Wenn das Korn als kugelförmig angenommen wird, kann der Korndurchmesser (d) verwendet werden, um die Größe anzugeben. Zur genaueren Spezifizierung der Korngröße enthält sie normalerweise den mittleren Kornabschnitt (I) und das Verhältnis (Sv) von Korngrenzfläche zu Kornvolumen. Diese beiden Parameter können durch quantitative metallographische Techniken ermittelt werden.

Aus historischen Gründen ist jedoch der Parameter d das gebräuchlichste Maß zur Beschreibung des Einflusses der Korngröße auf die YS von Eisen- und Stahlwerkstoffen. Dieser Einfluss wird oft durch die Hall-Petch-Beziehung quantifiziert, wobei YS durch eine empirische Gleichung mit der Korngröße in Beziehung steht.

Korngrenzen wirken als Barrieren für Versetzungsbewegungen, was dazu führt, dass sich Versetzungen hinter den Grenzen anhäufen. Diese Anhäufung von Versetzungen konzentriert Spannungen an der Spitze der Anhäufung, und wenn die Spannung ausreichend ist, können zusätzliche Versetzungen im angrenzenden Korn gebildet werden. Die Größe der Spannung an der Spitze eines Versetzungsstapels hängt von der Anzahl der Versetzungen im Stapel ab. Die Anzahl der Versetzungen, die in einem Pileup enthalten sind, nimmt mit zunehmender Korngröße aufgrund des größeren Kornvolumens zu. Dieser Unterschied in der Anzahl der Versetzungen in einem Pileup macht es einfacher, neue Versetzungen in einem großkörnigen Material zu nukleieren als in einem feinkörnigen Material vergleichbarer Reinheit, und dieser Unterschied in der Leichtigkeit der Versetzungsnukleation lässt sich direkt auf den Unterschied in YS extrapolieren .

Auswirkung der Kaltumformung und der Kaltverfestigung

Die plastische Verformung von Eisen- und Stahlmaterialien bei einer Temperatur über der Rekristallisationstemperatur ist eine Warmumformung, während die plastische Verformung dieser Materialien bei einer Temperatur unter der Rekristallisationstemperatur eine Kaltumformung ist. Diese Materialien zeigen während des Zugversuchs oberhalb der Rekristallisationstemperatur keine signifikante Kaltverfestigung, und die Zugspannung YS wird die maximale Spannung, die das Material effektiv aushalten kann. Eine Spannungs-Dehnungs-Kurve für diese Materialien zeigt, dass die Spannung, die erforderlich ist, um eine kontinuierliche plastische Verformung zu bewirken, mit zunehmender Zugdehnung zunimmt.

Die zur weiteren Verformung notwendige Spannung wird häufig als Fließspannung bei der spezifischen Zugdehnung bezeichnet. Die mit zunehmender Dehnung zunehmende Fließspannung ist die Grundlage für die Festigkeitssteigerung der Werkstoffe durch Kaltverformung. Der Einfluss der Korngröße auf die Festigkeit des Materials bleibt während des gesamten Kaltumformungsprozesses erhalten. Die Tatsache, dass die Korngrößenabhängigkeit der Festigkeit während des Kaltverfestigungsprozesses erhalten bleibt, begründet die Möglichkeit einer Wechselwirkung zwischen den verschiedenen Festigkeitsmechanismen in diesen Materialien. Beispielsweise bewirkt die Kaltumformung eine Festigkeitssteigerung durch die Wechselwirkung zwischen Punktdefekt und Versetzung, und diese Effekte addieren sich zu den Effekten des Legierens.

Außerdem ist die Festigkeit nicht die einzige Zugfestigkeitseigenschaft, die durch den Kaltbearbeitungsprozess beeinflusst wird. Die Duktilität nimmt mit zunehmender Kaltumformung ab, und wenn die Kaltumformung zu umfangreich ist, kann der Stahlstab während der Kaltumformung reißen und brechen. Die Gesamtwirkung der Kaltumformung auf Festigkeit und Duktilität besteht darin, dass die Erhöhung der Festigkeit und die Abnahme der Duktilität dazu führen, dass die Fläche unter der Spannungs-Dehnungs-Kurve abnimmt. Dies ist wichtig, da dieser Bereich die Arbeit oder Energie darstellt, die zum Brechen des Stahlstabs erforderlich ist, und das Ergebnis des Zugversuchs zeigt, dass diese Energie abnimmt, wenn der Prozentsatz der Kaltumformung zunimmt.

Kaltverformung, sei es durch Walzen, Ziehen, Stanzen oder Schmieden, verändert die Mikrostruktur. Die resultierende Kornform wird durch die Richtung des Metallflusses während der Bearbeitung bestimmt. Die Körner in der kaltgewalzten Probe sind länglich und abgeflacht, wodurch sie sich von den halbkugelförmigen Körnern zu den pfannkuchenförmigen Körnern ändern. Ein Stabziehverfahren erzeugt nadelförmige Körner. Neben den Veränderungen der Kornform wird das Korninnere durch Kaltumformungen verzerrt. Bänder mit hoher Versetzungsdichte (Deformationsbänder) entwickeln sich, Zwillingsgrenzen werden gebogen und Korngrenzen werden rauh und verzerrt. Da die durch Verformung verursachten Änderungen in der Mikrostruktur anisotrop sind, sind die Zugeigenschaften von geschmiedetem Stahlmaterial oft anisotrop. Die kaltverfestigten Gefüge und die damit verbundenen mechanischen Eigenschaften, die sich aus der Kaltumformung ergeben, können durch Glühen erheblich verändert werden. Die Gefügeänderungen, die durch das Erhitzen auf die höheren Temperaturen eingeführt werden, sind sowohl von der Zeit als auch von der Temperatur des Glühens abhängig. Diese Temperaturabhängigkeit ergibt sich, da eine Atombewegung erforderlich ist, damit das Tempern effektiv ist.

Zugfestigkeit

Die Fähigkeit zur Kaltverfestigung ist eine der normalen Eigenschaften im mechanischen Verhalten, die Eisen- und Stahlmaterialien von anderen technischen Materialien unterscheidet. Nicht alle metallischen Werkstoffe weisen diese Eigenschaft auf. Beispielsweise ist Chrom (Cr) sehr spröde und bricht im Zugversuch ohne Anzeichen einer Kaltverfestigung. Die Spannungs-Dehnungs-Kurven der spröden Werkstoffe ähneln denen der keramischen Werkstoffe. Der Bruch tritt auf, bevor eine signifikante plastische Verformung stattfindet. Solche spröden Materialien haben kein echtes YS, und die Bruchspannung ist die maximale Spannung, die das Material aushalten kann. Eisen- und Stahlmaterialien werden jedoch vor dem Bruch plastisch verformt, und die maximale Belastung, die das Material aushalten kann, ist merklich höher als die YS. Diese maximale Spannung (basierend auf den ursprünglichen Abmessungen) ist die Bruch- oder Zugfestigkeit (TS) des Materials.

Die Spanne zwischen YS und TS liefert einen Betriebssicherheitsfaktor für die Eisen- und Stahlmaterialien in Bauwerken. Abgesehen von dieser Sicherheitsspanne hat der tatsächliche Wert von TS sehr wenig praktischen Nutzen. Die Fähigkeit einer Struktur, komplexen Betriebslasten standzuhalten, hat wenig mit TS zu tun, und die Tragwerksplanung muss auf dem Nachgeben basieren. Die TS ist einfach zu messen und wird oft angegeben, da sie die maximale Spannung auf einer Spannungs-Dehnungs-Kurve ist. Technische Vorschriften spezifizieren manchmal, dass das Material bestimmte TS-Anforderungen erfüllen muss.

In der Vergangenheit wurde TS mit erfahrungsbasierten Reduzierungen zur Vermeidung von Nachgiebigkeit in Konstruktionsberechnungen verwendet. Als sich die Genauigkeit der Messung von Spannungs-Dehnungs-Kurven verbesserte, verringerte sich die Verwendung von TS, und in den 1940er Jahren basierten mehrere der Konstruktionscodes auf dem Nachgeben. Es gibt eine große empirische Datenbank, die TS mit Härte, Ermüdungsfestigkeit (FS), Spannungsbruch und mechanischen Eigenschaften korreliert. Diese Korrelationen, historische Normenanforderungen und die Tatsache, dass Konstruktionen mit spröden Materialien auf TS basieren müssen, bilden die technische Grundlage für die weitere Verwendung von TS als Designkriterium.

Kaltverformung und andere Verfestigungsmechanismen von Eisen- und Stahlmaterialien erhöhen TS nicht so schnell, wie sie YS erhöhen. Daher gehen Verfestigungsvorgänge häufig mit einer Verringerung der plastischen Belastbarkeit einher. Diese Verringerung verringert die Fähigkeit des Materials, vor dem Bruch Energie zu absorbieren, und ist in vielen Fällen wichtig für die erfolgreiche Verwendung dieser Materialien. Die Analyse des Zugverhaltens dieser Materialien kann einen Einblick in die Energieabsorptionsfähigkeiten des Materials geben.

Zähigkeit

Die Fähigkeit, Energie zu absorbieren, ohne zu brechen, ist auf die Zähigkeit des Materials zurückzuführen. In den meisten Fällen werden Brüche von Eisen- und Stahlwerkstoffen an bereits bestehenden Defekten eingeleitet. Diese Defekte können klein genug sein, um Elemente der Mikrostruktur zu sein, oder, wenn sie etwas größer sind, makroskopische Risse im Material oder im Extremfall visuell wahrnehmbare Diskontinuitäten in der Struktur sein. Ein zähes Stahlmaterial widersteht der Ausbreitung von Defekten durch Prozesse wie Nachgeben und plastische Verformung. Das Maximum dieser Verformung findet nahe der Defektspitze statt. Da Bruch sowohl Zugspannung als auch plastische Verformung oder Dehnung umfasst, kann die Spannungs-Dehnungs-Kurve verwendet werden, um die Materialzähigkeit abzuschätzen. Es gibt jedoch spezielle Tests zur Messung der Materialzähigkeit. Die meisten dieser Tests werden mit vorgerissenen Proben durchgeführt und umfassen sowohl Schlag- als auch Bruchmechanik. Zähigkeitsberechnungen auf der Grundlage des Zugverhaltens sind Schätzungen und dürfen nicht für die Konstruktion verwendet werden.

Die Fläche unter einer Spannungs-Dehnungs-Kurve ist ein Maß für die vom Material während der Zugprüfung aufgenommene Energie. Dieser Bereich ist eine grobe Schätzung der Zähigkeit des Materials. Since the plastic strain associated with tensile deformation of iron and steel materials is typically several orders of magnitude greater than the accompanying elastic strain, plasticity or dislocation motion is very important to the development of toughness. This is demonstrated by the stress-strain curves for a brittle, a semi-brittle, and a ductile material. Brittle fracture takes place with little or no plastic strain, and thus the area (A) under the stress-strain curve is given by the equation A =0.5 Se. Estimation of the fracture energy from the typical tensile properties of mild steel test sample with a YS of 205 MPa, TS of 415 MPa, and strain to fracture value of 0.3, gives 1.12 J/ cu mm of gauge section of the test sample.

The ratio of the energy for ductile fracture to the energy for brittle fracture is 900. This ratio increases with increasing strain to fracture and with increasing strain hardening. The area and energy relationship is only approximate. The utility of such toughness estimates is the ease with which testing can be done and the insight that the estimates provide into the importance of plasticity to the prevention of fracture. Further, a plastic strain of only 0.01 % can have a remarkable effect on the ability of the material to absorb energy without fracturing.

Toughness is a very important property for many structural applications. Crane arms, ship hulls, axles, gears, and couplings are all required to absorb energy during service. The ability to withstand earthquake loadings, system overpressures, and even minor accidents also need material toughness. Increasing the strength of iron and steel materials usually reduces ductility and, in many cases, reduces toughness. Thus, increasing the strength of the material can increase the likelihood of service-induced failure when material toughness is important for satisfactory service.

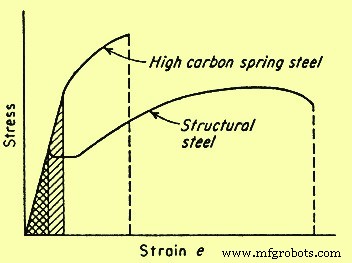

This is seen by comparing the areas under the two stress-strain curves in Fig 2. The cross-hatched areas in Fig 2 show another tensile property which is the modulus of resilience. Modulus of resilience can be measured from tensile stress-strain curves. The ability of iron and steel materials to absorb energy through elastic process is the resilience of the material. The modulus of resilience is defined as the area under the elastic portion of the stress-strain curve. Increasing the YS and/or decreasing Young’s modulus increase the modulus of resilience and improve the ability of these materials to absorb energy without undergoing permanent deformation.

Fig 2 Comparison of the stress-strain curves for high and low toughness steels

Material ductility

Material ductility during tensile testing is generally established by measuring either the elongation to fracture or the reduction in area (RA) at fracture. In general, measurement of ductility is of interest in three ways namely (i) to indicate the extent to which a steel can be deformed without fracture in metalworking operations such as rolling, forming, or extrusion, (ii) to indicate to the designer, in a general way, the ability of the steel to flow plastically before fracture, and (iii) to serve as an indicator of changes in impurity level or processing conditions. Ductility measurement is to be specified to assess material quality even though no direct relationship exists between the ductility measurement and the performance.

Tensile ductility is a very useful measure during the assessment of material quality. Many codes and standards specify minimum values for tensile ductility. One reason for these specifications is the assurance of adequate toughness without the necessity of requiring a more costly toughness specification. Most changes in material composition and/or processing conditions produce changes in tensile ductility. Further, the metal-working features of iron and steel materials are better correlated with the ability to strain harden than with the ductility of the material. The strain-hardening abilities of many iron and steel materials used for engineering service have been quantified through the analysis of true stress-strain behaviour.

True stress-strain relationship

Conversion of engineering stress-strain behaviour to true stress-strain relationship shows that the maximum in the engineering stress-strain curve results from tensile instability, not from a decrease in the strength of the material. The drop in the engineering stress-strain curve is artificial and occurs only because stress calculation is based on the original cross-sectional area. Both testing and analysis show that, for most iron and steel materials, the tensile instability corresponds to the onset of necking in the test specimen. Necking results from strain localization. Hence, once necking is initiated, true strain cannot be calculated from sample elongation. Due to these and other analytical limitations of engineering stress-strain data, if tensile data is used to understand and predict metallurgical response during the deformation associated with fabrication processes, then true stress-true strain relationship is favoured.

The deformation which can be accommodated without fracture in a deep drawing operation varies with the material. As an example, austenitic stainless steel can be successfully drawn to 50 % RA whereas ferritic steel may fail after around 20 % to 30 % RA in similar drawing operations. Both types of steels undergo in excess of 50 % RA during tensile testing. This difference in drawability correlates with the strain-hardening exponent (n) and therefore is apparent from the slope of the true stress-strain curves for the two steels.

The n values for ferritic and austenitic steels are typically 0.25 and 0.5 respectively. A perfectly plastic material has a n value of zero and a completely elastic solid has a n value of one. Most iron and steel materials have n values between 0.1 and 0.5. Strain-hardening exponents correlate with the ability of dislocations to move around or over dislocations and other obstacles in their path. Such movement is termed ‘cross slip’. When cross slip is easy, dislocations do not pile up behind each other and n value is low. Mild steel is the example which undergoes cross slip easily. The n value increases as cross slip becomes more difficult. Cross slip is very difficult in austenitic stainless steel and the n value for this steel is around 0.5.

Tensile samples, sheets, plates, wires, rods, and other metallic sections have spot-to-spot variations in section size, YS, and other microstructural and structural in-homogeneities. Plastic deformation of these materials initiates at the locally weak regions. In the absence of strain hardening, this initial plastic strain reduces the net section size and focuses continued deformation in the weak areas. However, strain hardening causes the flow stress in the deformed region to increase. This increase in flow stress increases the load necessary for continued plastic deformation in the area and causes the deformation to spread throughout the section. The higher the n value, the greater is the increase in low stress and the greater is the tendency for plastic deformation to become uniform. This tendency has a major impact on the fabricability of the iron and steel materials.

As an example, the maximum RA which can be accommodated in a drawing operation is equal to the n value as determined from the true stress-strain behaviour of the material. Because of such correlation, the effect of process variables such as strain rate and temperature can be evaluated through tensile testing. This provides a basis to estimate the effect of process variables without direct, in-process assessment of the variables.

Temperature and strain rate effects

The YS of most iron and steel materials increases as the strain rate increases and decreases as the temperature increases. This dependence results from a combination of several metallurgical factors. As an example, dislocations are actually displacements and hence cannot move faster than the speed of sound. Also, as dislocation velocities approach the speed of sound, cross slip becomes increasingly difficult and the n value increases. This increase in the n value increases the flow stress at any given strain, thus increasing the YS of the material. A decrease in ductility and even a transition from ductile to brittle fracture can also be associated with strain rate induced increases in the YS.

In many respects, decreasing the temperature is similar to increasing the strain rate. The mobility of dislocations decreases as the temperature decreases, and hence for most of the iron and steel materials, the strength increases and the ductility decreases as the temperatures are lowered. If the reduction in dislocation mobility is adequate, the ductility can be reduced to the point of brittle fracture. Iron and steel materials which show a transition from ductile to brittle fracture when the temperature is lowered are not to be used for structural application at temperature which is below this transition temperature.

Dislocation motion is inhibited by interaction between dislocation and by the alloying or impurity (alien) atom. The effect of this interaction is both time and temperature dependent. The interaction acts to increase the YS and limit ductility. The process is most effective when there is enough time for alien atom to segregate to the dislocation and when dislocation velocity is almost equal to the diffusion velocity of the alien atom. Hence, at any given temperature, dislocation- alien atom interaction is at a maximum at some intermediate strain rate. At low strain rate, the alien atom can diffuse as rapidly as the dislocation moves and there is little or no tendency for the deformation process to force a separation of dislocation from its solute atmosphere. At high strain rates, once separation has been achieved, there is no adequate time available for the atmosphere to be re-established during the testing period. Atom movement increases with increasing temperature, thus the strain rate which allows dislocation-alien atom interaction to occur is temperature dependent. Since this interaction limits ductility, the elongation in tensile testing can show a minimum at intermediate test temperature where such interaction is very effective.

The effect of time dependent dislocation-alien atom interaction on the stress-strain curve of iron and steel materials is termed as ‘strain aging’ and ‘dynamic strain aging’. Strain aging is usually apparent when tensile testing of the material which shows a sharp YP, is interrupted. If the testing sample is unloaded after being strained past the YP, through the Lu¨ders strain region and into the strain-hardening portion of the stress-strain curve, either of two behaviours are observed when the tensile test is resumed.

If the sample is reloaded in a short period of time, the elastic portion of the reloading curve is parallel to the original elastic loading curve and plastic deformation resumes at the stress level which was reached just before the testing was interrupted. However, if the time between unloading and reloading is enough for segregation of alien atom to the dislocation, the YP reappears and plastic strain is not reinitiated when the unloading stress level is reached. This reappearance of the YP is strain aging, and the strength of the strain aging peak is dependent on both time and temperature since solute-atom diffusion and segregation to dislocation is needed for the peak to develop. If tensile strain rate is in a range where solute segregation can occur during the testing, dynamic strain aging is observed. Segregation pins the previously mobile dislocation and increases the flow stress, and when the new, higher flow stress is reached the dislocation is separated from the solute atmosphere and the flow stress decreases. This alternate increase and decrease in flow stress causes the stress-strain curve to be serrated.

Serrated flow is usual in mild steel since it contains mobile, alloy or impurity element. This effect has been initially studied in detail by Portevin and LeChatelier and is often called the Portevin-LeChatelier effect. Processing condition is to be selected to avoid strain aging effect. This selection essentially involves the control of processing strain rate and temperature.

Special testing methods

The tensile test provides basic information concerning the response of iron and steel materials to mechanical loading. Testing temperature and strain rate (or loading rate) normally is controlled due to the effects of these variables on the metallurgical response of the sample. The tensile testing usually measures strength and ductility. These parameters are frequently sensitive to the sample configuration, testing environment, and the manner in which the testing is conducted. Special tensile testing methods have been developed to measure the effect of testing/sample conditions on the strength and ductility of iron and steel materials. These testing methods include the notch tensile test and the slow-strain-rate tensile test.

Notch tensile testing

Iron and steel materials used in engineering applications is often required to withstand multi-axial loading and high stress concentration because of component configuration. Standard tensile testing measures material performance in a smooth bar sample exposed to uniaxial load. This difference between application and testing sample can reduce the ability of the standard tensile testing to predict material response under anticipated condition of application. Also, the reduction in ductility usually induced by multi-axial loading and stress concentration may not be visible in the testing result. The notched tensile testing therefore has been developed to minimize this weakness in the standard tensile testing and to examine the behaviour of material in the presence of flaws, notches, and stress concentrations.

The notched tensile sample usually contains a 60 deg notch which has a root radius of less than 0.025 mm. The stress state just below the notch tip approaches tri-axial tension, and for ductile steels this stress state normally increases the YS and decreases the ductility. This increase in YS results from the effect of stress state on dislocation dynamics. Shear stress is needed for the dislocation motion. Pure tri-axial loading does not produce any shear stress. Hence, dislocation motion at the notch tip is limited and the YS value is increased. This constraint in dislocation motion also reduces the ductility of the notched sample. For low ductility steels, the notch-induced reduction in ductility can be so severe that failure takes place before the 0.2 % offset YS is reached.

The sensitivity of iron and steel materials to notch effect is termed as the ‘notch sensitivity’. This sensitivity is quantified through the ratio of notch strength to smooth bar TS. Material which is notch sensitive has ratio less than one. Smooth bar tensile data for these materials does not satisfactory predicts the material behaviour under service conditions. Tough ductile material often is notch-strengthened and has notch sensitivity ratio greater than one, thus the standard tensile testing is a conservative predictor of performance for this material.

Slow strain rate testing

Testing environments can also have adverse effects on the tensile behaviour of iron and steel materials. The characterization of environmental effect on material response can be accomplished by conducting the tensile testing in the environment of interest. Since the severity of environmental attack usually increases with increasing time, tensile testing designed to determine environmental effects often is conducted at very low strain rate. The low strain rate increases the testing time and maximizes exposure to the testing environment. This type of testing is termed either ‘slow strain rate testing’ (SSRT) or ‘constant extension rate testing’ (CERT). Exposure to the aggressive environment can reduce the strength and/or ductility of the testing sample. This reduction can be accompanied by the onset of surface cracking and/or a change in the fracture mode. SSRT or CERT study which displays harmful effects on the tensile behaviour, establishes that the test material is susceptible to environmental degradation.

This susceptibility can cause concern over the utilization of the material in that environment. Conversely, the test can show that the tensile behaviour of the material is not influenced by the environment and is therefore suitable for application in that environment. SSRT or CERT can be used to screen materials for potential service exposures and/or examine the effects of anticipated operational changes on the materials used in process systems. In either case, the intent is to avoid materials utilization under conditions which may degrade the strength and ductility and cause premature failure. In addition to the tensile data, evidence of adverse environmental effect can also be found through examination of the fracture morphology of the testing samples of CERT and SSRT.

Fracture characteristics

Tensile fracture of ductile iron and steel materials generally initiates internally in the necked portion of the tensile bar. Particles such as inclusion, dispersed second phase, and/or precipitate can serve as the nucleation sites. The fracture process begins by the development of small hole, or micro-void, at the particle-matrix interface. Continued deformation enlarges the micro-void until, at some point in the testing process, the micro-void contacts other micro-void and coalesces. This process is termed ‘micro-void coalescence’ and gives rise to the dimpled fracture surface topography characteristic of the ductile failure processes.

The surface topography of a brittle fracture differs significantly from that of micro-void coalescence. Brittle fracture generally initiates at imperfections on the external surface of the material and propagates either by trans-granular cleavage like process or by separation along grain boundary. The resultant surface topography is either faceted, perhaps with the river like pattern typical of cleavage, or inter- granular, producing a ‘rock candy’ like appearance. The testing material can be inherently brittle or brittleness can be introduced by heat treatment, lowering of the testing temperature, the presence of an aggressive environment, and/or the presence of a sharp notch on the testing sample.

The temperature, strain rate, test environment, and other conditions, including sample surface finish for tensile testing, are generally well established. An understanding of the effects of such testing parameters on the fracture characteristics of the test sample can be very useful in the determination of the susceptibility of iron and steel materials for degradation during the fabrication or during the application. Typically, any heat treatment or testing condition which causes the fracture process to change from micro-void coalescence to a more brittle fracture mode reduces the ductility and toughness of the material and can promote early fracture under selected service conditions. Since the fracture process is very sensitive to both the metallurgical condition of the sample and the conditions of the tensile testing, characterization of the fracture surface is an important component of many tensile-testing programs.

Herstellungsprozess

- Einschlüsse in der Stahl- und Sekundärstahlerzeugung

- Energieeffizienz und Eisen- und Stahlproduktion

- Instrumentelle Analyse von Stahl, Schlacke und Rohstoffen

- Wissenswerte Branchentrends auf dem Eisen- und Stahlmarkt

- Eigenschaften von Stahlmaterialien und Werkzeugen, die für Stanzen verwendet werden

- Unterschiede zwischen Edelstahl und Baustahl bei Stanzmaterialien

- Verschiedene Eigenschaften und Sorten von Werkzeugstahl

- Werkzeugstahl verstehen und wie er hergestellt wird

- Eigenschaften und Zusammensetzung von Roheisen

- Rohstoffe für die Herstellung von Eisen und Stahl