Entphosphorung von Stählen

Entphosphorung von Stählen

Die Auswirkungen von Phosphor (P) auf die Eigenschaften von Stählen sind in Tab. 1 zusammengefasst. Es ist ersichtlich, dass P sowohl positive als auch negative Auswirkungen auf die Eigenschaften von Stählen hat.

| Tab 1 Auswirkungen von Phosphor auf die Eigenschaften von Stählen | ||

| Sl.Nr. | Eigentum | Phosphorwirkung |

| 1 | Stärke | Stark positiv (stärkt Ferrit) |

| 2 | Backhärtbarkeit | Positiv |

| 3 | Dehnbarkeit | stark negativ |

| 4 | Galvanneal | Kann die Staubbeständigkeit verbessern |

| 5 | Phosphatierbarkeit | Positiv |

| 6 | Emaillieren | |

| a. Fischschuppen | Negativ | |

| b. Beizen | Positiv | |

| 7 | Schweißbarkeit | Unschädlich für Gehalte unter 0,1 % |

| 8 | Kernverlust im Motorblech | stark negativ |

| 9 | Bruchzähigkeit | stark negativ |

Stähle mit niedrigem P-Gehalt sind für Anwendungen erforderlich, bei denen eine hohe Duktilität erforderlich ist, wie z P-Gehalte waren leicht und billig erhältlich. In jüngster Vergangenheit werden jedoch aufgrund hoher Eisenerzpreise günstigere Eisenerze aus Quellen verwendet, die normalerweise einen höheren P-Gehalt aufweisen, und dies hat die P-Kontrolle zu einer wichtigen Aktivität während der Stahlherstellung gemacht.

Neben P aus den Eisenerzen gelangt auch P durch das Recycling der BOF-Schlacke (Basic Oxygen Furnace) in den flüssigen Stahl. Das Recycling der BOF-Schlacke erfolgt über die Sinteranlage oder direkt in den Hochofen, um den Eisen- und Kalkgehalt der Schlacke zurückzugewinnen und die Probleme im Zusammenhang mit der Schlackenentsorgung zu minimieren. Der dem Hochofen zugeführte Sinter oder die BOF-Schlacke erhöht zwangsläufig den P-Gehalt des Roheisens und damit die P-Belastung des Stahlerzeugungsprozesses.

In integrierten Stahlwerken findet die Entfernung von P normalerweise während des primären Stahlherstellungsprozesses statt, üblicherweise dem BOF-Prozess. Um den neuen Anforderungen an die P-Kontrolle gerecht zu werden, ist es notwendig, das Verständnis der Thermodynamik und Kinetik der P-Verteilungsreaktion zwischen Schlacke und Metallschmelzen während des Stahlherstellungsprozesses zu verbessern.

Die Entphosphorung von Stählen ist zu einer sehr wichtigen metallurgischen Technik im Stahlherstellungsprozess geworden, um qualitativ hochwertige Stähle herzustellen. Da der P-Gehalt durch die Reaktionen in BOF gesteuert wird, wurde im Allgemeinen die Doppelschlackentechnik angewendet, um beruhigte Stähle mit niedrigem P-Gehalt zu erhalten. Diese Technik wird jedoch von einer Erhöhung der Betriebszeit und einer Verringerung der Stahlausbeute begleitet. Zusätzlich zu den Produktivitätsproblemen bei dieser Technik wird auch eine enorme Menge an BOF-Schlacke während des Betriebs des BOF erzeugt.

Phosphor kann auch während des Stahlveredelungsprozesses entfernt werden. Tatsächlich können über 90 % des in die Schmelze eingebrachten Phosphors im BOF entfernt werden. Die Raffinationskapazität der Schlacke hängt von vielen Variablen ab, wie Schlacke- und Metallzusammensetzung, Temperatur, Zeit und Intensität des Rührens von Schlacke/Metall.

Der P-Gehalt in flüssigem Stahl während des Abstichs, der Desoxidation, des Einblasens von Inertgas und des Gießens kann aufgrund seiner Einführung mit Desoxidationsmitteln und der Reduktion aus einer Schlacke allmählich zunehmen. Diese Möglichkeit ist zur Aufrechterhaltung der Entphosphorungsbedingungen im flüssigen Stahl zu berücksichtigen. Durch Reaktionen zwischen Stahl, Schlacke und Desoxidatoren verschiebt sich das P-Gleichgewicht trotz deutlicher Temperaturabnahme hin zu einer Erhöhung des P-Gehalts im Stahl. Dabei hängt die Entphosphorung wesentlich vom Verhältnis Stahl- zu Schlackengewicht ab. Die Rolle dieser Faktoren kann aus der folgenden P-Bilanzgleichung abgeleitet werden.

(P-Gehalt in der Pfannenschlacke) + (P-Gehalt im Pfannenstahl) =(P-Gehalt im Abstichmetall) + (P-Gehalt in der durch den Stahl in der Pfanne eingeschlossenen Schlacke) + (P aus Desoxidatoren).

Phosphorreaktion und das thermodynamische Gleichgewicht

Die ersten umfassenden Studien zur Entphosphorung wurden in den 1940er Jahren durchgeführt. Diese Studien haben beobachtet, dass FeO und CaO notwendige Schlackenbestandteile für die Entphosphorung von Stahl sind. Diese Untersuchungen zeigten auch, dass die Entphosphorungsreaktion exotherm ist und dass die Kapazität der Schlacke zur Entphosphorung mit der Temperatur abnimmt. Die Studien haben auch beobachtet, dass die Entphosphorung durch eine Verringerung der Temperatur und eine Erhöhung des FeO-Gehalts und der Basizität der Schlacke verstärkt wird.

Viele Korrelationen wurden entwickelt, um das P-Verteilungsverhältnis als Funktion der Metall- und Schlackenzusammensetzung sowie der Temperatur vorherzusagen. Es gibt jedoch immer noch Meinungsverschiedenheiten in den Labordaten und der vorhersagbaren P-Gleichgewichtsverteilung.

Obwohl die Quantifizierung des P-Gleichgewichts äußerst wichtig ist, arbeiten viele der Stahlerzeugungsöfen nicht im Gleichgewicht, was normalerweise auf die Bildung flüssiger Schlacke, Kinetik und Zeitbeschränkungen zurückzuführen ist. Daher ist es wichtig zu wissen, wie nahe am Gleichgewicht Öfen zur Stahlerzeugung arbeiten, um optimale Schlackenzusammensetzungen zur Förderung der Entphosphorung vorschlagen zu können.

In frühen Studien wurde festgestellt, dass die Rührbedingungen und die Schlackenzusammensetzung zwei Schlüsselvariablen sind, um eine optimale P-Entfernung zu ermöglichen. Auch eine Übersättigung der Schlacke mit CaO und MgO scheint dem Prozess in keiner Weise zu nützen.

Während dieser Studien wurde festgestellt, dass dynamische Grenzflächenphänomene an der Metall-Schlacke-Grenzfläche wahrscheinlich eine bedeutende Rolle im kinetischen Verhalten des Systems spielen, aufgrund des Austauschs von oberflächenaktiven Elementen wie Sauerstoff (O2), der dramatisch abnimmt die Grenzflächenspannung und bewirken eine spontane Emulgierung. Es wurde auch festgestellt, dass P bei der spontanen Emulgierung keine Rolle spielt und vor dem Einsetzen dynamischer Grenzflächenphänomene schnell entfernt wird. Die Emulgierung wird möglicherweise durch eine Desoxidation des Metalls verursacht, nachdem die P-Entfernung stattgefunden hat und das Metall aus einem unbekannten Grund mit O2 übersättigt wurde. Die geschätzte Oberfläche nimmt während der Anfangs- und Zwischenperioden der Reaktion schnell um über eine Größenordnung zu. Der Metalltropfen zerfällt in Hunderte kleiner Tröpfchen, wodurch das Metall effektiv in die Schlacke emulgiert wird. Mit der Zeit nimmt die Oberfläche ab und die Metalltröpfchen koaleszieren. Ähnliche Ergebnisse wurden bei einem oxidierten Eisentröpfchen (Fe) beobachtet.

In den 1950er Jahren wurde vorgeschlagen, dass es ausreicht, die Reaktion in ihrer einfachsten Form wie unten angegeben zu betrachten.

2P + 5O =P2O5 (flüssig)

Die mit der Reaktion verbundene freie Energie wurde unter Verwendung einer Schätzung der Fusionsentropie von P2O5 bewertet, so dass

Delta G =– 740375+535,365T J/mol

Bei T mehr als 1382 Grad K, Delta G? positiv wird, was zur Zersetzung von P2O5 zu P und O führt. Daher erfordert die Entfernung von P, dass P2O5 reduziert werden muss. Der Aktivitätskoeffizient von P2O5 wird durch Kieselsäure (SiO2) erhöht und durch basische Oxide wie CaO und MgO verringert.

In den 1980er Jahren wurden weitere Untersuchungen zur P-Verteilung in verschiedenen Schlackensystemen durchgeführt. Diese Untersuchungen haben gezeigt, dass das P-Verteilungsverhältnis mit zunehmendem CaO-Gehalt in der Schlacke und mit abnehmender Temperatur zunimmt. Es ist auch ersichtlich, dass die Wirkung von CaF2 auf die Entphosphorung dieselbe ist wie die von CaO, ohne den Schmelzpunkt der Schlacke zu erhöhen. Die Auswirkungen von Bariumoxid (BaO) und Natriumoxid (Na2O) auf die P-Verteilung wurden ebenfalls untersucht. Diese Studien kamen zu dem Schluss, dass die CaO-Äquivalente von Na2O und BaO 1,2 bzw. 0,9 auf Gewichtsprozentbasis betragen.

Die P-Verteilung in den verschiedenen Schlackensystemen wurde mehrfach untersucht und es wurden mehrere Korrelationen entwickelt. Die verschiedenen Schlussfolgerungen dieser Studien sind unten zusammengefasst.

- Die CaO-, MgO-, SiO2-, P2O5-, FeO- und MnO-Gehalte der Schlacke haben Einfluss auf die P-Verteilung.

- Die flüssige Schlacke ist vollständig ionisiert und P liegt in der Schlacke als Phosphation vor.

- Der Logarithmus der P-Verteilung wird mit 2,5 log % FeO erhöht, wie von der Thermodynamik vorhergesagt, und dass eine zunehmende Basizität der Schlacke auch den Verteilungskoeffizienten erhöht.

- Die Erhöhung der Schlackenbasizität (CaO/SiO2) bis auf 2,0 wirkt sich stark erhöhend auf die P-Partition aus. Allerdings ist der Anstieg bei Basizitäten über 2,5 viel weniger ausgeprägt.

- Das P-Verteilungsverhältnis steigt zunächst mit zunehmendem FeO-Gehalt an, nimmt dann aber ab einem bestimmten Niveau ab. Dieses Niveau ist eine Funktion der Basizität und der Temperatur der Schlacke. Diese Schlussfolgerungen gelten auch für FeO-Gehalte in der Schlacke zwischen 15 % und 25 %. Genauer gesagt ist die P-Partition unabhängig von FeO-Gehalten über 19 %. Außerdem scheint die P-Verteilung bei einer Erhöhung des MgO-Gehalts bei Temperaturen von 1600 °C und 1650 °C niedriger zu sein

- Bei Schlacken mit 0,2 % bis 1,0 % P2O5 ist der Logarithmus des Aktivitätskoeffizienten von P2O5 eine lineare Funktion des CaO- und MgO-Gehalts und es gibt keine Temperaturabhängigkeit. Für Schlacke mit mehr als 1 % P2O5 ist der Logarithmus des Aktivitätskoeffizienten von P2O5 ebenfalls eine lineare Funktion von CaO, weist aber auch eine Temperaturabhängigkeit auf.

- Die Erhöhung der Konzentrationen von Ca2+, Fe2+ und Mg2+ führt zu einer Abnahme des Aktivitätskoeffizienten von P2O5, während (SiO4)4- den gegenteiligen Effekt hat.

- Die Polymerisation von P findet in den Schlacken, die normalerweise bei der Stahlherstellung vorkommen, nicht in großem Umfang statt.

Es wurden auch andere Ansätze zur Modell-P-Trennung zwischen Stahl und Schlacke versucht. Im Jahr 2011 wurde ein umfassendes thermodynamisches Modell basierend auf der Ionen- und Molekülkoexistenztheorie (IMCT) entwickelt, um das P-Verteilungsverhältnis zwischen CaO-SiO2-FeO-Fe2O3-MnO-Al2O3-P2O5-Schlacken und flüssigem Stahl vorherzusagen. Das IMCT geht davon aus, dass die Schlacke aus einfachen Ionen wie Ca2+, Fe2+, Mg2+ und O2- besteht; einfache Moleküle, P2O5, SiO2 und Al2O3; Silikate, Aluminate und viele andere als komplexe Moleküle. Jede ionische Spezies nimmt an Reaktionen teil, um komplexe Moleküle aus (Me2+ und O2-)-Ionenpaaren und einfachen Molekülen zu bilden und befindet sich im thermodynamischen Gleichgewicht. Die möglichen berücksichtigten P-Moleküle sind P2O5, 3FeO.P2O5, 4FeO.P2O5, 2CaO.P2O5, 3CaO.P2O5, 4CaO.P2O5, 2MgO.P2O5, 3MgO.P2O5 und 3MnO.P2O5. Es wurde festgestellt, dass 3CaO.P2O5 und 4CaO.P2O5 einen Beitrag zur gemessenen P-Verteilung von 96 % bzw. 4 % haben.

Bisher wurde das P-Gleichgewicht zwischen flüssigem Stahl und flüssiger Schlacke diskutiert. Aufgrund der Mehrkomponentennatur von Stahlwerksschlacken ist es jedoch nicht ungewöhnlich, dass mögliche feste Phasen im Gleichgewicht mit der flüssigen Schlacke stehen. Umfangreiche Untersuchungen wurden an bestimmten festen Phasen durchgeführt, die in Stahlwerksschlacken üblich sind. Insbesondere haben sich Studien auf Schlacken konzentriert, die 2CaO.SiO 2 - und CaO-Teilchen enthalten. Diese festen Phasen sind normalerweise während des BOF-Prozesses in Stahlwerksschlacken vorhanden und können bei der Entphosphorung eine Rolle spielen, da Phosphate darin gelöst werden können.

Phosphorraffination im BOF-Verfahren

Ein guter Stahlerzeuger ist auch ein guter Schlackenerzeuger“, lautet ein beliebtes Sprichwort unter den Mitarbeitern der Stahlerzeugung und ist im Zusammenhang mit dem BOF-Prozess sehr relevant. Eine gute Kontrolle über die Bildung und Zusammensetzung der Schlacke ermöglicht eine optimale Raffination und minimiert das Risiko, dass O2 erneut eingeblasen oder am Ende der Schmelze hinzugefügt werden muss. Zu Beginn des Schlags wird die Lanze hoch über der Metalloberfläche gehalten. Während der ersten 3 bis 4 Minuten oxidiert Si (Silizium) aus dem Metall schnell zusammen mit Fe und bildet eine Schlacke, die reich an FeO und SiO2 ist. Dem BOF werden erhebliche Mengen an Kalk und Dolomitkalk zugesetzt. Während der Schlag andauert, löst sich kontinuierlich fester Kalk in der flüssigen Schlacke auf, wodurch die Masse und Basizität der Schlacke erhöht wird. Bei fortschreitender Entkohlung beginnt die Schlacke zu schäumen und das entstehende CO-Gas reduziert den FeO-Gehalt in der Schlacke. Gegen Ende des Schlags nimmt die Entkohlungsrate ab und die Fe-Oxidation wird wieder signifikant. Während des gesamten Blasvorgangs steigt die Metalltemperatur stetig von 1350 °C auf 1650 °C an, und die Schlackentemperatur ist im Allgemeinen 50 °C höher als die des Metalls am Ende des Blasvorgangs.

Der Mechanismus der Kalkauflösung ist sehr relevant für den BOF-Prozess und die P-Entfernung. Das Erzielen einer schnellen Auflösung von Kalk während des BOF-Prozesses bietet eine gute Gelegenheit, die Produktivität zu steigern, Prozesszeit und -kosten zu reduzieren. Der Auflösungsmechanismus von Kalk ist eine Funktion der Schlackenzusammensetzung und des Sättigungsgrades von Dicalciumsilikat (2CaO.SiO2). Die anfängliche Schlacke ist reich an FeO und SiO2. Wenn Kalk zum ersten Mal hinzugefügt wird und sich aufzulösen beginnt, bildet sich eine Schicht aus 2CaO.SiO2 um die festen Partikel und verlangsamt die Kalkauflösungsrate. Diese feste Schicht kann aufbrechen und Schlacke kann weiter in die Poren des Kalkpartikels eindringen und sich weiter auflösen. Die Schlackenpenetration ist eine Funktion der Viskosität und Porengröße des Feststoffpartikels.

Da beim BOF-Prozess häufig einige feste Oxidphasen mit der Schlacke koexistieren, ist es wichtig zu verstehen, wie feste Partikel die P-Entfernung beeinflussen können. Mehrere Studien haben die Löslichkeit von P in verschiedenen festen Partikeln wie CaO, 2CaO.SiO2 und 3CaO.SiO2 untersucht. Im Folgenden sind einige der Schlussfolgerungen dieser Studien aufgeführt.

- Die Phosphorverteilung zwischen den 2CaO.SiO2-Partikeln und der Schlacke variiert zwischen 2 und 70, wenn der FetO-Gehalt und die Basizität in der Schlacke zunimmt. Die Temperaturabhängigkeit der P-Verteilung erweist sich als sehr schwach und die isolierten 2CaO.SiO2-Partikel zeigen innerhalb von 5 Sekunden eine vollständige, gleichmäßige Umwandlung in 2CaO.SiO2-3CaO.P2O5.

- Bei Kontakt mit der CaO-FetO-SiO2-P2O5-Schlacke wird das CaO-Partikel schnell von einer Schicht aus 2CaO.SiO2-3CaO.P2O5 und einer CaO-FetO-Schlacke eingekapselt, ohne dass sich P2O5 zwischen dem CaO-Partikel und dem 2CaO bildet .SiO2-3CaO.P2O5 feste Lösung.

- Es gibt zwei mögliche Wege für die P-Übertragung von Schlacke zu 2CaO.SiO2. Beim ersten Weg würde 2CaO.SiO2-3CaO.P2O5 aus der flüssigen Schlacke ausfallen, nachdem P aus der Metallphase übertragen wurde. Beim zweiten möglichen Weg sind 2CaO.SiO2-Partikel bereits in der Schlacke vorhanden, bevor P aus dem Metall übertragen wird. P diffundiert dann in das ausgefällte P-freie 2CaO.SiO2-Partikel. Es wurde festgestellt, dass die P-Übertragungsrate auf dem Präzipitationsweg viel schneller ist als auf dem Diffusionsweg. Dies weist auf die Tatsache hin, dass bereits vorhandene 2SiO2.SiO2-Partikel die P-Entfernung nicht unbedingt verbessern.

Während des Blow-in-BOF-Prozesses wird eine sehr dynamische Umgebung geschaffen. Wenn der O2-Strahl auf die Oberfläche der Schlacke und anschließend auf das flüssige Metall trifft, erzeugt er eine dreiphasige Gas-Schlacke-Metall-Emulsion, die die gesamte Grenzfläche, die für mehrere chemische Reaktionen zwischen den Phasen zur Verfügung steht, erheblich vergrößert. Metalltröpfchen werden kontinuierlich aus dem Massenmetallbad in das Schlacke-Gas-Gemisch geschleudert, wo sie für eine bestimmte Zeitdauer reagieren können. Die Erzeugung dieser Metalltröpfchen ist sehr wichtig für die Kinetik innerhalb des BOF.

Die Raffinationsrate während des BOF-Prozesses ist nicht nur eine Funktion der chemischen Kinetik, sondern auch eine Funktion der Verweilzeit, die ein gegebenes Metalltröpfchen in der Schlacke verbringt. Die berechnete Verweilzeit eines aus der Metallmasse ausgestoßenen Metalltröpfchens, das sich in einer ballistischen Flugbahn über die Schlacke bewegt, beträgt weniger als 1 Sekunde, was zu kurz ist, als dass ein gegebenes Tröpfchen in erheblichem Umfang reagieren könnte. Während der Untersuchung des Verhaltens von Fe-C-Tröpfchen in Schlacke wurde jedoch beobachtet, dass die Bildung eines Gas-„Halo“ während der Entkohlung das Metalltröpfchen 50 Sekunden bis 200 Sekunden lang in der Schlacke suspendiert hält. Basierend auf diesen Beobachtungen wird das Modell modifiziert, um den Effekt der Entkohlung auf die scheinbare Dichte eines Metalltröpfchens einzubeziehen, und ist in der Lage, Konsistenzverweilzeiten vorherzusagen.

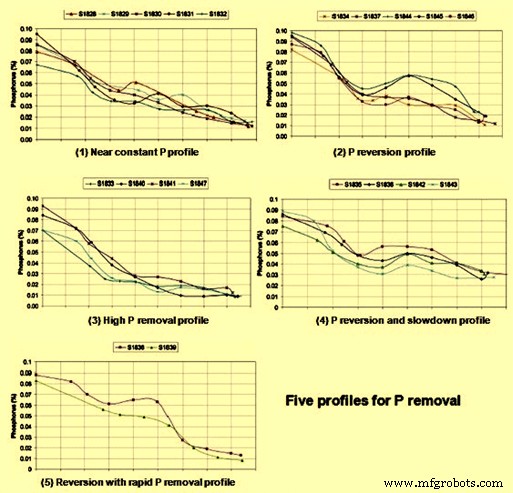

Der 2011 veröffentlichte Bericht mit dem Titel „Imphos:Improving Phosphorus Refining“ hat sich unter anderem mit Profilen des Metall/Schlacke-Verhältnisses, der Größenverteilung von Metalltröpfchen in der Schlacke/Metall-Emulsion, der P-Verteilung an der Schlacke-Metall-Grenzfläche und der Kalkauflösung befasst. Der Bericht hat fünf P-Entfernungsprofile definiert, wie in Abb. 1 gezeigt. Diese Profile sind (i) nahezu konstantes P-Profil, (ii) P-Reversionsprofil, (iii) hohes P-Entfernungsprofil, (iv) P-Reversion und Verlangsamungsprofil und (v) Reversion mit schnellem P-Entfernungsprofil. Für jedes dieser Profile wurden die Metallmenge und ihre chemische Zusammensetzung für die Schlacke/Metall-Emulsion und für das Massenbad untersucht. Es wurde festgestellt, dass der P-Gehalt der Metalltröpfchen in der Schlacke normalerweise niedriger oder gleich dem des Massenbades ist, was auf die Tatsache hinweist, dass die P-Entfernung eher durch die Entphosphorung von Metalltröpfchen angetrieben wird, die in der Schlacke/Metall-Emulsion vorhanden sind, als in der Massenbad. Eine interessante Beobachtung in dem Bericht ist, dass während der frühen Stadien des Schlags die P-Entfernung in den emulgierten Tröpfchen viel schneller stattfand als die Entkohlung.

Metalltröpfchen sind extrem arm an P (viel weniger als 100 ppm), während das Bad weit über 1 % C enthält. Dies hängt möglicherweise mit dem Gas-„Halo“ und der Emulgierung zusammen, die die Verweilzeit der Tröpfchen in den frühen Stadien des Blasvorgangs erhöhen können, sodass sie genügend Zeit haben, mit der vorhandenen stark oxidierenden Schlacke zu reagieren, was zu einer schnellen P-Entfernung bei der Tröpfchengröße führt Ist angemessen. Da die P-Entfernung stark mit der Erzeugung von Metalltröpfchen zusammenhängt, gibt es während jeder Stufe des Blasvorgangs eine ideale Lanzenhöhe, um die Tröpfchenerzeugung zu maximieren und eine gute Schlacke/Metall/Gas-Emulsion zu erzeugen. Es wird beobachtet, dass mit abnehmender Lanzenhöhe weniger Metalltröpfchen erzeugt werden.

Abb. 1 Verschiedene Profile der P-Entfernung

Der Dephosphorisierungsmechanismus im BOF-Prozess kann wie folgt zusammengefasst werden.

- Zu Beginn des Blasvorgangs, wo die O2-Lanze hoch gehalten wird, wird ein guter Tropfenausstoß erreicht und die P-Entfernung erfolgt schnell.

- Wenn der Schlag andauert und die Entkohlung beginnt, CO-Gas zu erzeugen, wird FeO in der Schlacke reduziert und die Schlacke kann nicht genug oxidieren. Dies kann zu einer Reversion von P in die Schmelze führen, wenn Tröpfchen rephosphorisiert werden und in die Metallmasse zurückkehren. Dies ist besonders wichtig, wenn die Kalkauflösung nicht optimal ist.

- Gegen Ende des Schlags verlangsamt sich die Entkohlung und der FeO-Gehalt in der Schlacke steigt, was wiederum die Entphosphorung begünstigt. Dies reicht jedoch möglicherweise nicht aus, um die möglicherweise zuvor aufgetretene Umkehrung zu kompensieren.

- Optimale Ergebnisse können durch genaue Überwachung von FeO und CaO in der Schlacke erzielt werden. Eisenerzzusätze können hilfreich sein, um den idealen FeO-Gehalt aufrechtzuerhalten, um die P-Oxidation parallel zur Entkohlung fortzusetzen.

Kinetik der Phosphorentfernung

Obwohl das P-Gleichgewicht umfassend untersucht wurde, wurde die Kinetik der P-Entfernung nicht in diesem Umfang untersucht. Es gelten jedoch die gleichen Prinzipien für andere metallurgische Hochtemperaturreaktionen. Wenn in Fe gelöstes P mit Schlacke in Kontakt kommt, finden während der Entphosphorungsreaktion mehrere Schritte statt, die eine grundlegende Veranschaulichung des Phänomens liefern. Diese Schritte sind wie folgt.

- Massentransfer in der Metallphase von [P] und [O] zur Schlacke-Metall-Grenzfläche

- Stofftransport in der Schlackephase von (O2-) zur Schlacke-Metall-Grenzfläche

- Chemische Reaktion an der Schlacke-Metall-Grenzfläche zur Bildung von (PO4)3-

- Stofftransport in der Schlackenphase von (PO4)3- weg von der Reaktionsgrenzfläche

Da die Dephosphorisierung bei hohen Temperaturen stattfindet, ist es vernünftig anzunehmen, dass die chemische Reaktion an der Grenzfläche schnell und im Gleichgewicht ist. Daher sind die möglichen geschwindigkeitsbegrenzenden Schritte Stofftransport in der Metall- oder Schlackenphase oder beiden, wenn davon ausgegangen wird, dass in der Schlacke keine festen Phasen vorhanden sind, die Phosphor absorbieren können.

Eine der Studien zur Kinetik der Entphosphorung von Fe-C(sat)-P-Roheisen durch oxidierende Schlacken zeigt, dass eine der größten Herausforderungen bei der Entphosphorung von flüssigem Metall darin besteht, die treibende Kraft für die Reaktion aufgrund der nicht korrekt zu quantifizieren -O2-Gleichgewichtspotential an der Grenzfläche Schlacke/Metall. Dieses Ungleichgewicht tritt aufgrund der Entkohlung von flüssigem Metall auf, die das O2-Potential im Metall senkt. In solchen Fällen hat die Schlacke ein hohes O2-Potential, während das Metall ein niedriges O2-Potential hat. Während der Studie wurde festgestellt, dass die Dephosphorisierungsreaktion einer kinetischen Geschwindigkeit erster Ordnung in Bezug auf die P-Konzentration im Metall folgt und höhere FeO-Gehalte den Stoffübergangskoeffizienten der Schlacke aufgrund einer Abnahme der Viskosität erhöhen, obwohl FeO beides ebenfalls positiv beeinflussen kann oder negativ die treibende Kraft der Reaktion. Die Studie zeigte auch, dass der Massentransport in der Schlackenphase der geschwindigkeitsbestimmende Schritt bei der Dephosphorisierung von Metall ist.

Vor kurzem verwendete eine andere Studie einen mathematischen Ansatz, um den Massentransfer von P zwischen Metall und Schlacke zu quantifizieren. Die Studie hat gezeigt, dass der scheinbare Massentransferkoeffizient eine Funktion der Grenzflächenspannung zu sein scheint, die durch den Massenfluss eines oberflächenaktiven Elements wie O2 beeinflusst wird, insbesondere unter schnellen Stofftransferbedingungen. Die Änderungen des Massentransferparameters hängen mit dem dynamischen Grenzflächenphänomen zusammen, das den Massentransfer während Perioden mit hohem O2-Fluss über die Grenzfläche verstärkt. Es wird vermutet, dass dieser hohe O2-Fluss die Grenzflächenspannung während der Reaktion senkt, was zu einer Erhöhung der Grenzflächenfläche oder des Stoffübergangskoeffizienten oder beidem führt.

Mehrere Studien haben gezeigt, dass eine spontane Emulgierung während Perioden eines intensiven Massentransfers von oberflächenaktiven Elementen aufgrund einer sehr ausgeprägten Verringerung der Grenzflächenspannung zwischen zwei nicht mischbaren Flüssigkeiten auftreten kann. Auch für die Gleichgewichtsgrenzflächenspannung spielen die Gehalte an O2 und S (Schwefel) im Metall eine bedeutende Rolle für die beobachtete Gleichgewichtsspannung. Die Zugabe von CaF2 und Na2O erhöht die Grenzflächenspannung, während MnO-Zugaben sie tendenziell senken. Eine der Studien hat gezeigt, dass sich die Grenzflächenspannung einem Wert nahe Null nähert, wenn der O2-Fluss größer als etwa 0,1 g Atom/sqm sec wird. Wenn der O2-Fluss unter 0,01 g-Atom/qms sinkt, steigt die Grenzflächenspannung schnell auf einen Wert nahe der Gleichgewichtsspannung.

Die Dephosphorisierungskinetik wurde weit weniger untersucht als das P-Gleichgewicht zwischen Metallschlacke. Es gibt Meinungsverschiedenheiten darüber, ob der Massentransfer im Metall, in der Schlacke oder in beiden die Reaktionsgeschwindigkeit steuert. Aufgrund der Art der Reaktion scheint ein dynamisches Grenzflächenphänomen eine signifikante Rolle bei der Gesamtgeschwindigkeit der Reaktion zu spielen. Eine spontane Emulgierung scheint aufzutreten, wenn ein schneller Stoffaustausch von O2 an der Grenzfläche von Metall-Schlacke-Systemen stattfindet. Dies führt zu einer wesentlichen Verringerung der Grenzflächenspannung, wodurch die Reaktionsfläche und ihre Gesamtgeschwindigkeit erhöht werden. Allerdings bleibt die direkte Berechnung von Änderungen der Reaktionsfläche aufgrund spontaner Emulgierung sehr schwierig.

Herstellungsprozess

- Metall-3D-Druckmaterialien

- Inconel vs. Edelstahl

- Gemeinsame Werkzeugstahlsorten

- Einschlüsse, Einschlusstechnik und saubere Stähle

- Hochofenschlackengranulierung in der Gießerei

- Hochtonerdeschlacke und Hochofenbetrieb

- Stickstoff in Stählen

- Argonspülung von Stählen

- Was ist Schlacke?

- Elektro-Schlacke-Schweißen (ESW) verstehen