Endloses Rollen von Stangen und Stäben

Endloses Rollen von Stäben und Stäben

Die Endloswalztechnik ist die fortschrittlichste Prozessmethode zum Walzen der Stäbe und Stäbe (auch Langprodukte genannt) aus den Knüppeln. Es besteht aus einer Schweißanordnung, die zum endlosen Zusammenfügen von Knüppeln ausgelegt ist, um eine kontinuierliche Materialversorgung der Walzstraße zu gewährleisten. Dies wird durch Schweißen der Knüppel ermöglicht, die aus einem Wiedererwärmungsofen an der stromaufwärts gelegenen Seite der Gerüste des Walzwerkstrangs kommen. Tatsächlich ist das Verbinden des hinteren Endes des zu walzenden Knüppels und des vorderen Endes des zu walzenden Knüppels einer der Schlüsselaspekte der Endloswalztechnologie.

Das Endloswalzen ist zwar seit Ende der 1990er Jahre im kommerziellen Betrieb, aber es hat lange gedauert, bis eine gewisse technische Reife erreicht wurde. Die Hauptgründe dafür sind (i) Schwierigkeiten bei der Entwicklung der Schweißtechnologie von heißen Knüppeln mit einem großen Querschnittsbereich in kurzer Zeit, (ii) das Erreichen der hohen Verbindungsqualität, die zur Verbesserung der Ausbeute erforderlich ist, (iii ) Schwierigkeit bei der Entwicklung der Technologie zum vollständigen und glatten Entgraten der Schweißverbindung in kurzer Zeit, um Oberflächenfehler sowie die Verformung der Knüppel zu vermeiden, und (iv) um den Unterschied zwischen der Qualität von zu erreichen die Schweißverbindung mit dem Rest des Knüppels innerhalb der akzeptablen Grenzen, da dies die Produktpalette des Walzwerks einschränkt, da die Verbindung während des Walzprozesses auf eine große Länge ausgewalzt wird und die Gleichmäßigkeit der chemischen Zusammensetzung und die mechanische Stabilität des Walzwerks verringert fertig gewalztes Produkt.

Endlos rollendes Konzept

Das Konzept des Endloswalzverfahrens hat zu einer Änderung des gesamten Walzverfahrens geführt, das zuvor auf dem Prinzip der Berücksichtigung der einzelnen Knüppel basierte, was zu einem Zyklus von Vordereintritt, Walzen, Hinteraustritt und Knüppelspalten führte. Dieser Zyklus hat die Konstruktion bestehender Geräte und Steuersysteme in den gegenwärtigen Walzwerken für Stangen und Stangen bestimmt.

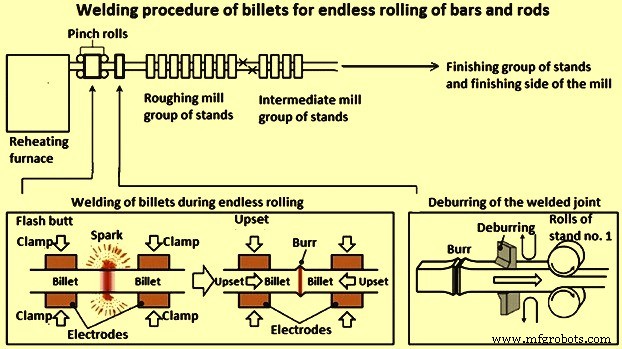

Der Oberflächenzunder auf dem Knüppel, der aus dem Wärmofen kommt, wird durch einen Hochdruckwasserstrahl entfernt, wenn er die Entzunderungsbox passiert. Danach soll das vordere Ende des Knüppels mit dem hinteren Ende des Knüppels verschweißt werden, der in die Vorgerüstgruppe des Walzwerks eingetreten ist. Der Schweißvorgang soll abgeschlossen werden, während sich der Knüppel im Walzwerk vorwärtsbewegt. Die Schweißmaschine ist entweder auf einem fahrenden Auto befestigt, das von zwei bürstenlosen Motoren angetrieben wird, oder hat Andruckrollensätze auf beiden Seiten oder auf beiden. Die Geschwindigkeit der beiden Knüppel soll angepasst werden. Dann spannen die Spannfutter der Schweißmaschine, die mit hydraulischem Druck angetrieben werden, die beiden Enden. Dadurch wird sichergestellt, dass die Stirnflächen der beiden zu verschweißenden Knüppel zentriert sind. Der erste Schritt im gesamten Schweißprozess besteht darin, die Endfläche zu schmelzen und dann die Knüppel zu extrudieren (zu stauchen). Dabei werden die beiden Knüppel verschweißt. Dieses Schweißverfahren stellt sicher, dass die physische Struktur der Schweißlinie mit der der Quellknüppel übereinstimmt, sodass die Qualität der Schweißlinie erhalten bleibt.

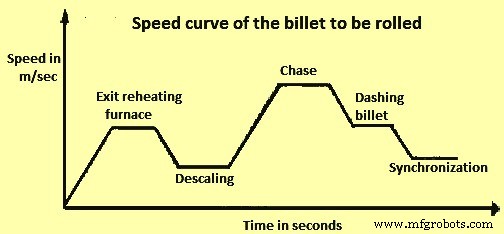

Die Charakteristik der Endloswalztechnik stellt besondere Anforderungen an das Antriebssystem. Die erste Anforderung besteht darin, die Sicherheit der Schweißmaschinenausrüstung und die Genauigkeit des Schweißprozesses zu gewährleisten. Dazu muss die Geschwindigkeit des Knüppels am Kopfende der Schweißmaschine gleich der linearen Walzgeschwindigkeit im ersten Gerüst des Walzens sein. Die zweite Anforderung besteht darin, sicherzustellen, dass die Geschwindigkeit des Knüppels, die niedriger ist, um eine Entzunderungswirkung zu gewährleisten, wenn er durch die Entzunderungsbox läuft, nach dem Entzundern des Knüppels erhöht wird, damit er die Geschwindigkeit des Knüppels bereits beim Walzen erreicht Mühle. So soll das Antriebssystem des Rollgangs vom Wärmofen zur Vorgerüstgruppe des Walzwerks ein mehrstufiges Antriebssystem sein. Die dritte zu beachtende Anforderung entsteht durch den Einfluss zufälliger Bedingungen während des Walzprozesses. Aufgrund dieser zufälligen Bedingungen ist die Stelle, an der der zu walzende Knüppel den bereits gewalzten Knüppel einholt, jedes Mal anders. Das Antriebssystem, das für Chase antwortet, muss also dem Positionsservosystem entsprechen. Die Geschwindigkeitskurve des zu verbindenden Knüppels für das Endloswalzen ist in Bild 1 dargestellt.

Bild 1 Geschwindigkeitsverlauf des zu walzenden Knüppels

Schweißprozess

Der Schweißprozess muss abgeschlossen werden, während sich der Knüppel vorwärts bewegt. Dies wird erreicht, indem ein kontrollierter Lichtbogen zwischen den beiden Knüppelenden aufgebaut wird, um das Stahlmaterial auf beiden Seiten in ausreichendem Volumen zu schmelzen, um anschließend gestaucht (gequetscht) und mittels einer hydraulischen Stauchvorrichtung miteinander verbunden zu werden. Ein Teil des Stahlmaterials wird tatsächlich von den beiden Knüppelenden „ausgebreitet“ (Grat). Nach Abschluss des Schweißens wird der an dem schweißverbundenen Abschnitt erzeugte Grat durch eine Entgratmaschine entfernt und während des Walzens verfolgt. Die Gesamtmenge dieses entfernten Gratmaterials ist als Ausbeuteverlust im Walzwerk zu berücksichtigen (im Bereich von 0,2 % bis 0,3 % des Gewichts eines 12 m langen Knüppels) und hängt direkt von der Größe des Knüppels ab. Die gesamte Reihe des obigen Vorgangs ist automatisiert und das Endloswalzen wird erreicht, ohne die Arbeitsbelastung der Walzwerksbediener zu erhöhen

Außerdem wird zur Vervollständigung des Schweißens innerhalb eines begrenzten Raums zwischen dem Wiedererwärmungsofen und dem Vorwalzwerk normalerweise ein Abbrennstumpfschweißverfahren verwendet, und das Schweißen wird innerhalb der verfügbaren kurzen Zeit durchgeführt. Die Schweißmaschine ist zwischen dem Wiedererwärmungsofen und dem Vorwalzwerk installiert, und vor und nach der Schweißmaschine sind Andruckrollen installiert. Beim herkömmlichen Walzen wird immer ein konstanter Abstand zwischen den Knüppeln bereitgestellt, indem der Knüppelauszugszeitpunkt in der sequentiellen Steuerung des Wiedererwärmungsofens eingestellt wird und/oder indem die Transportgeschwindigkeit der Klemmwalzen vor und nach der Schweißmaschine in der sequentiellen Steuerung des Ofens eingestellt wird Schruppmühle. Andererseits wird zum Schweißen von Knüppeln beim Endloswalzen die Knüppeltransportgeschwindigkeit durch die vorder- und rückseitigen Klemmwalzen gesteuert. Danach wird die Geschwindigkeit der Schweißmaschine mit der Überführungsgeschwindigkeit des Knüppels synchronisiert, und die Knüppelenden werden geschweißt und gestaucht.

Das Schweißverbindungsverfahren des Endloswalzens ist das Stumpfschweißen. Während der Schweißverbindung der Knüppel findet eine große Menge an Funkenbildung und Spritzern statt. Dieses Funken- und Spritzen findet in allen Richtungen statt, einschließlich der Oberseite und beiden Seiten der Verbindung sowie von der Unterseite des geschweißten Bereichs. Es gibt Bedenken hinsichtlich des Spritzens, das Ausrüstungs- und/oder Qualitätsprobleme an der Stange und dem Stab verursacht, die im angrenzenden Strang gewalzt werden. Dies ist eine der Hauptherausforderungen des Endloswalzverfahrens, und es ist eine wirksame Eindämmung der Funken und des Spritzmaterials erforderlich, die während der Vorwärm- und anschließenden Flash-Phase beim Schweißvorgang der Knüppel erzeugt werden. Dieses Material, wenn es unkontrolliert um den Schweißbereich verteilt wird, haftet auf potenziell schädliche Weise über den Komponenten der Schweißeinheit und dem verschwindenden Rollensystem einschließlich Sensoren und Encodern. Um den Effekt des Spritzens so weit wie möglich zu minimieren, wurden verschiedene Verfahren von verschiedenen Lieferanten der Ausrüstung zum Endloswalzen der Stäbe und Stäbe entwickelt. Der Schweißvorgang der Knüppel und der Entgratungsvorgang sind in Abb. 2 dargestellt.

Abb. 2 Schweißverfahren der Knüppel und Entgratungsvorgang

Im Idealfall muss das gesamte Material den gleichen Heiz- und Rollzyklus durchlaufen. Beim Endlosschweißen von Knüppeln in einem neuen Walzwerk ist es möglich, ein Layout zu entwerfen, das dieser Bedingung nahe kommt. Bei bestehenden Walzwerken kann jedoch die Zeit zwischen dem Verlassen des Wiedererwärmungsofens und dem Erreichen des ersten Walzgerüsts zwischen dem vorderen und dem hinteren Ende des Knüppels beträchtlich unterschiedlich sein. Außerdem wird während des Walzvorgangs eine kleine Länge des Knüppels aufgrund der beim Verbinden zweier Knüppel übertragenen Energie in der Temperatur erhöht, während auf beiden Seiten an den Oberflächenbereichen, wo die wassergekühlten Klemmen der Schweißmaschine waren, niedrigere Temperaturen herrschen in Kontakt mit dem Material.

Zwei Faktoren, die den endlosen kontinuierlichen Walzprozess hauptsächlich beeinflussen, sind (i) Walzenverschleiß und (ii) Temperaturunterschiede. Zur Kompensation des Walzenverschleißes sind kleine Walzenspaltänderungen erforderlich, die die veränderte Materialverteilung, die Spannungserfordernis zwischen verbundenen Gerüsten und die mögliche Überlastung eines einzelnen Gerüstes berücksichtigen. Eine konstante Temperatur muss mithilfe einer statistischen Druckregelung erreicht werden, um zyklische Temperaturabweichungen zu minimieren.

Es ist notwendig, den Endlosbetrieb so stabil wie möglich zu machen, um dem Endwalzwerk beständige Bedingungen bereitzustellen, die zu verbesserten Toleranzen, metallurgischer Qualität und Mühlenbetrieb führen. In der Praxis sind einige der Effekte, die kompensiert werden müssen, (i) der Eintrittszeitzyklus kann keine gleichen Knüppeltemperaturen von Kopf zu Fuß liefern, (ii) der Fügeprozess erzeugt Temperaturunterschiede und (iii) das Entgraten der Schweißverbindung erzeugt kleine Querschnittsflächenunterschiede. Da das fertige Coil-Gewicht (falls das gewalzte Produkt aufgewickelt ist) nicht mehr an das Knüppelgewicht gebunden ist, muss die Nachverfolgung so gestaltet werden, dass sowohl die Qualitätsidentifikation als auch genaue Coil-Gewichte eingehalten werden können.

Der Schweißprozess muss abgeschlossen werden, während sich der Knüppel vorwärts bewegt. Dies erfordert, dass die Endloswalzensteuerung aus Antriebssteuerung, Schleifensteuerung und Ablaufsteuerung zusammengesetzt werden muss.

Automatisierung des Schweißprozesses

Ein effektives Automatisierungssystem ist eine Schlüsselkomponente für die Steuerung des Schweißprozesses, da es das Erreichen der erforderlichen Qualität und Prozessstabilität sicherstellt. Eine erfolgreiche und gut ausgeführte Schweißverbindung muss einige der Hauptmerkmale aufweisen, wie z. B. (i) Robustheit und mechanische Stabilität der Schweißverbindung während des Walzprozesses, die keine Oberflächendefekte am gewalzten Produkt erzeugt, (ii) zufriedenstellend und konsistent Entkohlungswerte (im geschweißten Bereich), die innerhalb der akzeptablen Schwankungsgrenzen von maximal 4 % bis maximal 8 % für alle Sorten mit niedrigem und mittlerem Kohlenstoffgehalt (Sorten mit einem Kohlenstoffgehalt von bis zu 0,4 %) liegen, und (iii) absolute Abweichung in die Werte der Streckgrenze und der Zugfestigkeit, die +/- 8 % des Normalwerts des Stabs nicht überschreiten.

Diese oben genannten Anforderungen können möglicherweise nicht erfüllt werden, wenn das schmelzende Material eine schlechte Homogenität aufweist und wenn im Schweißbereich Hohlräume und Gasblasen vorhanden sind. Diese Defekte werden entweder durch die Instabilität des Lichtbogens oder durch eine unbefriedigende Ausführung der Stauchphase verursacht, genauer gesagt in Bezug auf den aufgebrachten Druck und das Erreichen des erforderlichen geometrischen „Quetschens“ zwischen den beiden Knüppelenden. Daher wird ein dediziertes Automatisierungssystem benötigt, das eine strenge und pünktliche Echtzeitüberwachung verschiedener Parameter wie (i) Temperatur der Knüppel, die den Ofen verlassen, (ii) Temperatur der Verbindungsoberflächen basierend auf Knüppelschmelzeigenschaften, (iii ) Position der Klammern, die Spannung zwischen den Klammern und der Strom, der durch die Klammern fließt, (iv) Brenngeschwindigkeit der Fügeflächen, (v) verbrannte Länge während des Flashens, (vi) Schmelztiefe und Flashzeit und (vii) Druck und 'gequetschte' Tiefe während der Stauchphase.

Vorteile des endlosen Walzverfahrens

Der Endloswalzprozess hat mehrere Vorteile, wie unten angegeben.

- Die Zeit zwischen den Knüppeln wird eliminiert. Dies führt zu einer Erhöhung der Produktionskapazität des Walzwerks im Bereich von maximal 8 % bis maximal 12 %, vorausgesetzt, dass im Wärmofen eingebaute Kapazität verfügbar ist, da es keine Änderungen in den Betriebsparametern des Walzwerks gibt. Bei Nichtverfügbarkeit der eingebauten Kapazität im Wärmofen kann die Walzwerksleistung mit geringerer Walzgeschwindigkeit erreicht werden. Daraus resultiert eine Einsparung der spezifischen Leistungsaufnahme sowie eine Reduzierung des Verschleißes der wechselbaren Betriebsteile.

- Es eliminiert das Kopf- und Schwanzschneiden, was zu einer Ertragssteigerung im Bereich von 0,7 % bis 0,9 % führt, die von der spezifischen Ausführung des Walzengangs und der Auslegung der Schopfschere abhängt.

- Der Betrieb des Walzwerks hat ein höheres Maß an Stabilität, da aufgrund des Walzens eines einzigen endlosen Knüppels eine einheitliche Einrichtung besteht.

- Das Risiko, in den Mühlen Geröll zu erzeugen, wird stark reduziert.

- Durch das Walzen eines endlosen Knüppels entstehen praktisch keine Kurzstäbe auf dem Kühlbett. Dies führt zu einer Erhöhung der Ausbeute, die je nach spezifischem Walzkaliberdesign, Produktgröße und Automatisierungsgrad im Walzwerk bis zu 1 % betragen kann.

- Die Lebensdauer der auswechselbaren Teile erhöht sich aufgrund der drastischen Verringerung der Anzahl von Kopfverbiss in den Walzgerüsten und Führungen mit konsequenter Verringerung der mechanischen Schläge und verbesserter Temperaturstabilität während des Walzvorgangs.

Herstellungsprozess

- Abgeschreckte und gehärtete Verstärkungsstäbe

- Gießen und Walzen von Dünnbrammen

- Was sind Walzwerke und ihre Typen?

- Kranstromschienen und -systeme

- AMPCO® 8 Extrudierte und gezogene Stäbe

- AMPCO® 21 Extrudierte und gezogene Rund- und Rechteckstangen

- AMPCO® 18 Extrudierte und gezogene Rund- und Rechteckstangen

- Verschiedene Arten von Walzwerken und Defekte im gewalzten Metall

- Warm- und Kaltwalzprozess

- Das Arbeitsprinzip des Walzens und seine Prozesse