Emailbeschichtung auf Stahl

Emailbeschichtung auf Stahl

Die Kunst und Wissenschaft des Verschmelzens von Gläsern (heute bekannt als Porzellanemails oder einfach Emails) mit den Oberflächen von Metallen geht auf die Zivilisationen der alten Ägypter und Perser zurück. Die früheste Verwendung war für Schmuck, bei dem die Emaille mit Gold verschmolzen wurde. Im Mittelalter erweiterte sich die Palette der glasbeschichteten Metalle von edlen zu unedlen Metallen wie Gold, gefolgt von Silber, Bronze, Kupfer und Anfang des 19. Jahrhunderts Gusseisen. Emaille wurde in Österreich und Deutschland erstmals kurz nach 1850 auf Eisen- und Stahlbleche aufgetragen. In den 1900er Jahren wuchs die Emailindustrie schnell, mit vielen neuen Anwendungen wie Geräten, Warmwasserbereitern und Bauplatten.

Die heutigen Emaillierverfahren wurden im Laufe des 20. Jahrhunderts entwickelt, die den Fortschritt in der Stahlproduktion widerspiegeln, aber auch mit immer strengeren Umweltnormen Schritt halten. Heute ist das Emaillieren von Stahl zu einem Hightech-Verfahren geworden, bei dem hochentwickelte Materialien und modernste Techniken zum Einsatz kommen. Emaillierter Stahl ist ein Material, das die heutigen Anforderungen an Langlebigkeit, Ästhetik, Hygiene und Umweltschutz erfüllt. Diese uralte Kunst hat nun auch in der Industrieelektronik neue Anwendung gefunden.

Emaillierter Stahl hat viele Eigenschaften, die ihn zu einem erstklassigen Werkstoff für zahlreiche Anwendungen machen. Seine Eigenschaften ergeben sich aus der Kombination der Eigenschaften seiner beiden Bestandteile, nämlich Stahl und Emaille. Stahl trägt zur mechanischen Festigkeit und Formbarkeit bei, während Emaille für Haltbarkeit und ein schönes glänzendes Aussehen sorgt.

Emaille ist eine im Wesentlichen glasartige oder glasartige anorganische Beschichtung, die durch thermisches Schmelzen mit dem Stahlsubstrat verbunden ist. Diese Beschichtung wird zum Schutz von Stahlprodukten vor der Umgebung aufgetragen. Diese Beschichtung sorgt nicht nur für ein ästhetisches Äußeres, sondern auch für hervorragende technische Eigenschaften, wie z. B. mechanische Festigkeit der emaillierten Oberfläche, Farbvielfalt und -stabilität, Korrosionsbeständigkeit, Verschleiß- und Abriebfestigkeit, Chemikalien- und Hitzebeständigkeit, Temperaturwechsel- und Feuerbeständigkeit , Hygiene und Reinigungsfreundlichkeit etc.

Emaille ist im Wesentlichen ein Glas mit einer niedrigen Erweichungstemperatur im Bereich von 510 °C bis 530 °C. Es ist ein Glas, das durch Schmelzen bei hoher Temperatur zwischen 1000 °C und 1300 °C erhalten wird. Emaille besteht normalerweise aus einem sauren feuerfesten Material wie Quarz , Feldspat, Tone und Glimmer. Um emaillierten Teilen ihre Haltbarkeitseigenschaften zu verleihen, muss Quarzglas (SiO2) modifiziert werden, da es in seinem ursprünglichen Zustand nicht verwendet werden kann. Sein Schmelzpunkt ist zu hoch, sein Wärmeausdehnungskoeffizient zu niedrig im Vergleich zu Stahl und seine Haftung auf Stahl ist null. Daher müssen verschiedene Zusatzstoffe hinzugefügt werden, um Emaille zu erhalten. Abhängig von der letztendlichen Funktion des Zahnschmelzes können verschiedene Zusätze verwendet werden, wie Pigmente, Trübungsmittel, Tone oder andere Materialien, die als Entflockungsmittel und Flotationsmittel dienen, die helfen, die Zahnschmelzpartikel in einer wässrigen Lösung zu suspendieren.

Bestandteile von Emails

Die verschiedenen Bestandteile des Zahnschmelzes können entsprechend den Eigenschaften, die sie dem Zahnschmelz verleihen, in fünf Hauptgruppen eingeteilt werden. Dies sind (i) feuerfeste Materialien, (ii) Flussmittel, (iii) Haftmittel, (iv) Trübungsmittel und (v) Farbstoffe.

Feuerfeste Materialien verleihen dem Email eine amorphe Struktur und damit mechanische Festigkeit. Dazu gehört beispielsweise Aluminiumoxid (Al2O3), das zur Senkung des Ausdehnungskoeffizienten, zur Erhöhung der Temperatur-, Chemikalien- und Abriebfestigkeit sowie zur Erleichterung der Wirkung von Trübungsmitteln dient.

Flussmittel senken den Schmelzpunkt und die Brenntemperatur und erhöhen den Ausdehnungskoeffizienten. Feuerfeste Materialien werden mit den Flussmitteln umgesetzt, um Glas zu bilden. Die Flussmittel bestehen hauptsächlich aus Borax (Natriumtetraborat in wasserfreier Form (Na2B4O7) oder hydratisierter Form (Na2B4O7, 10 H2O)) und alkalischen Oxiden wie Oxiden von Natrium (Na2O), Kalium (K2O), Lithium (Li2O) , Calcium (CaO), Magnesium (MgO) und Strontium (SrO). Diese Bestandteile erzeugen Borsilikate von Natrium, Kalium, Lithium, Calcium, Magnesium oder Strontium, die einen niedrigeren Schmelzpunkt als SiO2 haben (etwa 1400 °C statt 1720 °C). Der Schmelzpunkt kann auch durch Zugabe von Fluor (F2) oder Bortrioxid (B2O3) gesenkt werden. Flussmittel, wie die alkalischen Oxide, erhöhen den Ausdehnungskoeffizienten, indem sie die „Hohlräume“ in der Silikastruktur füllen.

Haftvermittler sind Metalloxide, die an chemischen Redoxreaktionen beteiligt sind, um die Haftung zwischen der Stahloberfläche und der Emailbeschichtung zu fördern. An diesen Reaktionen sind auch Eisen (Fe) und Kohlenstoff (C) im Stahl sowie Luftsauerstoff (O2) beteiligt. Haftvermittler sind im Grundemail hauptsächlich in Form von Molybdänoxid (MoO), Kobaltoxid (CoO), Kupferoxid (CuO), Manganoxid (MnO2) und Chromoxid (Cr2O3) enthalten. Nickeloxid (NiO) ist definitiv das effizienteste Haftmittel. Die Emaillehersteller haben jedoch ihre Verwendung aus Gründen im Zusammenhang mit der Lebensmittelsicherheit und der REACH-Konformität verboten.

Trübungsmittel und Farbstoffe verleihen emaillierten Teilen optische und haptische Qualitäten. Trübungsmittel dienen der Opazitätserhöhung des Schmelzes und sind im Decklack enthalten. Die gebräuchlichsten Trübungsmittel sind Titandioxid (TiO2), Antimonoxid (Sb2O5), Zirkonoxid (ZrO2) und Zinnoxid (SnO).

Färbemittel werden durch Kombination von Mineraloxiden erhalten. Die Farbe des Emails hängt von der Art des Färbemittels, seiner Konzentration im Email, der chemischen Zusammensetzung des Emails und den Brennbedingungen im Emaillierofen ab. Das gebräuchlichste Verfahren für das Färbemittel besteht darin, dass es während der Schleifphase vor dem Auftragen auf das Stahlsubstrat in Form feiner Partikel mit dem Email mechanisch gemischt wird.

Arten von Emails

Es gibt verschiedene Arten von Emails. Emaille haben je nach Art des zu beschichtenden Untergrundes und je nach verwendetem Emaillierverfahren unterschiedliche Zusammensetzungen. Die Zusammensetzung von Emails wird variiert, um die Email-Brenntemperatur an den Untergrund anzupassen. Je höher die Brenntemperatur, desto besser ist die Qualität der emaillierten Teile. Beim Stahl ist die Brenntemperatur jedoch durch das Substrat begrenzt. Als Beispiel sind Phasenänderungen in Stahl zu berücksichtigen. Außerdem muss der Ausdehnungskoeffizient des Emails mit dem des Untergrunds verträglich sein. Die verschiedenen Emaillearten für Stahl sind (i) Grundemail, (ii) selbstreinigendes Email und (iii) Deckemail .

Grundierungsemail enthält Metalloxide (Co-, Cu-Oxide), die die Haftung des Emails auf Stahl fördern, indem sie Legierungen mit dem Fe im Stahl bilden. Da Metalloxide von dunkler Farbe sind, gibt es keine weiße Grundierung. Es gibt reaktivere Grundlacke, die einen höheren Anteil an Metalloxiden enthalten. Dies vermeidet die Notwendigkeit, den Stahl vor dem Emaillieren zu beizen. Diese Emails werden beispielsweise für das Zweischicht-Einbrand-Emaillierungsverfahren verwendet. Grundierungsemail schützt auch vor Korrosion des emaillierten Teils. Je nach Art des zu emaillierenden Teils müssen auch andere Bestandteile hinzugefügt werden, um (i) säurebeständige Eigenschaften (Ofenmulden, Fettpfannen) durch Zugabe von TiO2, (ii) alkalibeständige Eigenschaften (Sanitär Geschirr, Waschmaschinen) durch Zusatz von ZrO2 und iii) verbesserte Korrosionsbeständigkeit für Warmwasserbereiteranwendungen durch Zusatz von ZrO2 und Al2O3.

Selbstreinigende Emails werden in Haushaltsbacköfen verwendet und helfen, das beim Kochen entstehende Fett zu beseitigen. Es gibt zwei Arten von selbstreinigenden Emails, nämlich (i) katalytische und (ii) pyrolytische. Die katalytische Reinigung findet statt, während der Ofen in Betrieb ist (normalerweise bei etwa 200 °C). Emaille enthält Oxide, die den Fettabbau katalysieren und dabei Wasser und CO2 (Kohlendioxid) bilden. Außerdem ist diese Art von Emaille sehr feuerfest, also porös, wodurch die Kontaktfläche zwischen Emaille und Fett vergrößert wird, wodurch dessen Entfernung durch die Reaktion CxHyOz + Katalysator =yH2O (g) + xCO2 (g) erleichtert wird. Die Effizienz dieser Reaktion lässt mit der Zeit durch fortschreitende Verstopfung der Poren nach. Die pyrolytische Reinigung erfolgt im leeren Backofen bei ca. 520 °C. Fett und Rückstände, die sich beim Garen an den Wänden ablagern, werden bei dieser Temperatur verbrannt, es bleibt nur ein abwischbarer C-Belag zurück. Die stattfindende Reaktion ist CxHyOz + Wärme =xC + yH2O (g). Diese Art von Email hat einen Erweichungspunkt, der höher ist als die Pyrolysetemperatur. Es ist glänzend, porenfrei und sehr beständig gegen Säuren und Laugen.

Decklacke verleihen emaillierten Teilen ihre ästhetische Qualität und helfen auch, ihre chemische Beständigkeit zu erhöhen. Da diese Lacke keinerlei Haftvermittler enthalten, können sie auf keinen Fall alleine auf einem Metalluntergrund verwendet werden.

Herstellung von Emaille

Bei der Herstellung von Emaille gibt es mehrere Stufen. In der ersten Stufe werden die bis zu 15 verschiedenen Bestandteile des Zahnschmelzes geprüft, gewogen und gemischt. Darauf folgt die Schmelzstufe. Der Zweck des Schmelzprozesses besteht darin, die endgültige amorphe Struktur des Emails zu vereinheitlichen und die Brenntemperatur zu senken. Dazu muss das „Glas“ je nach gewünschter Zusammensetzung des Emails bei einer Temperatur zwischen 1100 °C und 1300 °C geschmolzen werden. Das gebräuchlichste Verfahren ist die Verwendung eines Tunnelofens (Gas oder Elektro), bei dem die Mischung an einem Ende eingeführt wird und am anderen wieder austritt. Die Bewegung durch den Ofen erfolgt durch die Schwerkraft. Die Mischung bleibt etwa eine Stunde im Ofen.

Beim Austritt wird es schnell abgekühlt, indem es zunächst durch ein wassergekühltes Walzwerk zu einer Glasscheibe und dann in einen Kühler geführt wird. Das Zerkleinern vervollständigt den Kühlkreislauf. Dieser schnelle Abschreckprozess bei hoher Temperatur fixiert die Struktur des Glases und verhindert jegliche Phasentrennung. Ein alternativer Schmelzprozess beinhaltet die Verwendung eines Drehrohrofens, in den die Bestandteile gegossen, gemischt und erhitzt werden. Flüssige Emaille wird dann in eine Grube gegossen und mit Wasser abgeschreckt. Nach dem Abkühlen und Zerkleinern erhält man eine Emailfritte.

Emailfritte kann als solche nicht verwendet werden. Es muss zuerst mit anderen Zutaten gemischt und dann gemahlen werden. Emaille kann auch in flüssiger Form aufgetragen werden. Dabei wird nach Zugabe bestimmter Inhaltsstoffe (Suspension, Feuerfest, Farbstoffe, Elektrolyte und Trübungsmittel) die Emailfritte gemahlen und mit Wasser zu einem Brei vermischt. Diese Aufschlämmung wird dann für Tauchbeschichtungs- oder Sprühanwendungen verwendet. Emaillierer, die lange Serien in einer einzigen Farbe produzieren, zögern zunehmend, das Email selbst herzustellen. Dies hat in den 1980er Jahren zur Einführung von „gebrauchsfertigem“ Pulver geführt, um die Zubereitung der Aufschlämmung zu vereinfachen. Das Pulver wird von den Emailherstellern durch Zugabe spezifischer Produkte vor dem Mahlen aufbereitet. Die Emaillierer müssen nur Farbstoffe (optional) hinzufügen, bevor sie das Pulver mit Wasser mischen, um die Aufschlämmung zu erhalten.

Emaille kann auch in Form von Pulver aufgebracht werden, das durch Mahlen der Emailfritte erhalten wird. Die Mahldauer wird experimentell bestimmt. Das gemahlene Pulver muss dann gesiebt werden, um Klumpen und verschiedene Rückstände zu entfernen, und dann durch einen Magnetabscheider (Permanentmagnet oder Elektromagnet) geleitet werden, um alle Eisenpartikel im Pulver zu entfernen. Die Eisenpartikel neigen dazu, „Löcher“ im Email zu erzeugen, was den Korrosionsschutz des Stahls verringert. Schließlich werden die Emailkörner mit Silizium beschichtet, damit sie zwischen den Aufbringungs- und Brennphasen auf dem Stahlsubstrat haften können. Das erhaltene Emailpulver benötigt keine Zusätze oder weitere Behandlung auf der Emaillerseite und kann direkt in Pulverspritzpistolen verwendet werden. Der Aufbau einer Pulveranlage erfordert eine recht gute Investition, da sie elektrostatisch sein muss, um wirtschaftlich rentabel zu sein. Allerdings ist dieses Verfahren langfristig wirtschaftlicher.

Das Emaillierverfahren

Der Emaillierprozess umfasst das Auftragen und Einbrennen einer oder mehrerer Emailschichten auf einer oder beiden Seiten eines geeigneten Stahlsubstrats. Ein erfolgreiches Emaillieren ist gekennzeichnet durch (i) eine gute Haftung des Emails auf dem Stahl und (ii) ein gutes Oberflächenaussehen nach dem Brennen des Emails. Der C-Gehalt des Stahls kann das Erreichen dieser beiden Eigenschaften behindern. Der C-Gehalt von Stahl ist wichtig, um die Haftung von Emaille zu gewährleisten. Ein zu hoher C-Gehalt kann jedoch das Oberflächenbild des Emails beeinträchtigen, da beim Brennen gasförmiges CO2 und CO (Kohlenmonoxid) freigesetzt werden. Dieser Widerspruch erklärt die Vielfalt der existierenden Emaillierverfahren.

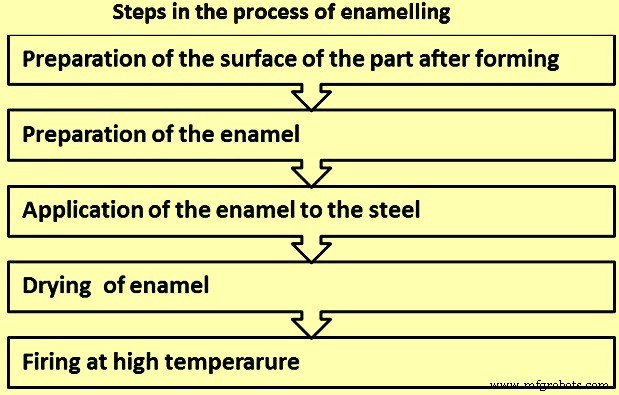

Der Emaillierprozess umfasst normalerweise mehrere Schritte (Abb. 1), nämlich (i) Vorbereitung der Oberfläche des Teils nach dem Formen, (ii) Vorbereitung des Emails, (iii) Aufbringen des Emails auf den Stahl, (iv) Trocknen und (v) Brennen bei hoher Temperatur. Abhängig von der Art des Teils und dem gewünschten endgültigen Aussehen gibt es mehrere Emaillierverfahren. Diese Verfahren sind (i) Emaillieren auf warmgewalztem Stahlsubstrat, (ii) konventionelles Emaillieren (zwei Schichten/zwei Brände), (iii) Grundemaillieren (eine Schicht/ein Brand), (iv) Direkt-Weiß-Emaillierung, und (v) Zweischicht-/Einbrand-Emaillierung.

Abb. 1 Arbeitsschritte beim Emaillieren

Oberflächenvorbereitung vor dem Emaillieren – Der Zweck der Oberflächenbehandlung besteht darin, eine Oberfläche zu erhalten, die mit dem Emaillierprozess kompatibel ist. Die Oberflächenbehandlung besteht aus mehreren Schritten. Die Anzahl der Schritte ist je nach verwendetem Emaillierverfahren unterschiedlich. Die verschiedenen Oberflächenbehandlungsschritte sind (i) Kugelstrahlen, (ii) Entfetten, (iii) Spülen, (iv) Beizen, (v) Säurespülen, (vi) Nickelabscheidung, (vii) Spülen, (viii) Neutralisation und (ix) Trocknen.

Der Zweck der Kugelstrahlbehandlung von warmgewalzten Stahlsubstraten besteht darin, die Oberflächenrauheit des Stahls zu erhöhen. Dies sorgt für eine bessere Haftung des Emails, da während des Email-Brennzyklus chemische Reaktionen zwischen Email und Metall durch die resultierende größere Kontaktoberfläche gefördert werden, wodurch die Haftung des Emails auf Stahl erhöht wird. Zusammen mit den chemischen Wasserstoff (H2)-Fallen, die während der Stahlproduktion entstehen, verbessert dies die Widerstandsfähigkeit gegen den als „Fischschuppen“ bekannten Defekt. Das Kugelstrahlen wird auf einem ungeölten Stahlsubstrat durchgeführt, um eine Verunreinigung des Strahlmittels zu vermeiden. Wenn das Strahlmittel mit Öl verunreinigt wird, ist es weniger effektiv und verschmutzt die Oberfläche des Stahls. Diese Verschmutzung kann dazu führen, dass die Emaille abgelehnt wird, wenn ein Nassauftragsverfahren verwendet werden soll.

Der Zweck des Entfettens besteht darin, exogene Stoffe wie Rostschutzöle, Ziehöle und verschiedene Arten von Staub zu entfernen, die auf der Stahloberfläche vorhanden sind und aus früheren Schritten stammen. Es ist daher ein sehr wichtiger Schritt im Prozess der Oberflächenvorbereitung. Verschiedene Parameter, die überprüft werden müssen, sind (i) Art des Entfettungsmittels, (ii) Entfettungstemperatur, die je nach verwendetem Verfahren im Bereich von 60 °C bis 90 °C liegen sollte, (iii) Konzentration des Entfettungsmittels Mittel normalerweise im Bereich von 45 Gramm pro Liter (g/l) bis 50 g/l, (iv) pH-Wert der Entfettungsbäder, (v) Behandlungszeit, bestehend aus 15 Minuten Eintauchen und einigen Minuten Sprühen, und ( vi) mögliche mechanische Einwirkung (Rührung des Bades oder Sprühdruck).

Alkalisches Entfettungsverfahren ist das am häufigsten verwendete Verfahren. Alkalische Lösungen können drei verschiedene physikalisch-chemische Wirkungen haben, nämlich (i) Verseifungswirkung, bei der Fettstoffe in Gegenwart einer wässrigen Soda- oder Pottaschelösung gelöst werden und lösliche Seifen bilden, (ii) Emulgierwirkung, bei der Fette in feinen Tröpfchen dispergiert werden Phosphate oder Silikate, und (iii) Wirkung der Verringerung der Oberflächenspannung, wenn Fettmoleküle mit organischen Stoffen beschichtet sind, was die Bindungen zwischen ihnen und dem Stahlsubstrat schwächt.

Es werden zwei Verfahren angewendet, nämlich (i) Eintauchen (oder Eintauchen) und (ii) Sprühen. Bei der Tauchentfettung werden mehrere Bäder hintereinander geschaltet. Die mechanische Einwirkung (Rührung des Bades, Sprühdruck) erhöht die Wirksamkeit der Entfettung. Eine unzureichende Entfettung verursacht Oberflächenfehler, was zeigt, wie wichtig es ist, die Bedingungen zu überwachen, unter denen dieser Prozess durchgeführt wird. Zu beachten ist auch das Phänomen der Verharzung des Öls auf dem zu entfettenden Teil, das bei Lichteinfall das Entfetten sehr erschwert, wenn nicht gar unmöglich macht. Schließlich können Oberflächenfehler im Stahl (Kratzer, Poren usw.) Ölrückstände einschließen, die während des Email-Brennzyklus Gase bilden können.

Das Spülen folgt dem Entfetten und wird in einem oder mehreren Schritten durchgeführt, wie z. B. (i) einem einzigen Heißwasserspülen (bei Temperaturen von 60 °C bis 70 °C), wenn nachfolgende Oberflächenbehandlungsprozesse (Beizen usw.) ii) heißes Spülen, kaltes Spülen und abschließendes Spülen in VE-Wasser, wenn keine weiteren Oberflächenbehandlungsprozesse stattfinden.

Das Beizen von Stahl wird mit dem Ziel durchgeführt, die Stahloberfläche anzugreifen, um ihre Mikrorauhigkeit und damit ihre Reaktivität zu erhöhen. Dies fördert die Haftung des Zahnschmelzes. Das Beizen wird im Allgemeinen mit konzentrierter Schwefelsäure (H2SO4) durchgeführt und die Wirkung konzentriert sich hauptsächlich auf die Korngrenzen. Die Intensität des Beizens wird durch Eisen(Fe)-Verlust gemessen. Je nach Emaillierungsverfahren kann leicht gebeizt werden mit einem Fe-Verlust von etwa 5 Gramm pro Quadratmeter (g/qm) pro Seite oder stark mit einem Fe-Verlust von etwa 25 g/qm pro Seite. Die chemische Reaktion, die während des Beizens stattfindet, ist Eisen + Schwefelsäure =Eisen in Lösung in der Säure + Wasserstoffgas (Fe + H2SO4 =FeSO4 + H2).

Während des Beizvorgangs bestehen die Standardbedingungen aus (i) einer Säurebadtemperatur von etwa 75 °C, (ii) einer H2SO4-Konzentration von etwa 7 %, (iii) einer Beizzeit im Bereich von 10 bis 15 Minuten und (iv) Fe-Konzentration im Beizbad bei etwa 2 g/l. Die geringste Abweichung von diesen Standardbedingungen kann zu erheblichen Schwankungen im Fe-Verlust und damit in der Schmelzhaftung führen.

Auch die chemische Analyse des Stahls ist ein äußerst wichtiger Parameter zur Kontrolle des Eisenverlusts. Einige Elemente wie Phosphor, Kupfer oder Molybdän haben einen großen Einfluss auf seinen Wert. Daher ist es wichtig, die Konzentration der verschiedenen chemischen Elemente im Stahl genau zu überprüfen. Bei der Direkt-Weiß-Emaillierung ist das Beizen der entscheidende Schritt, um qualitativ hochwertige Teile zu erhalten. Nach dem Beizen variiert das beobachtete Oberflächenmuster entsprechend dem gemessenen Fe-Verlust.

Beim Direkt-Weißemaillieren ist es wichtig, dass sich nach dem Beizen Nickel auf dem Teil abscheidet, um eine gute Haftung des weißen Emails auf dem Stahl zu gewährleisten. Die Nickelmenge, die bei einer gegebenen Temperatur auf einem Teil abgeschieden werden kann, die Nickelabscheidungszeit und die Nickelkonzentration im Bad variieren je nach pH-Wert. Die maximale Menge wird bei einem pH-Wert von 2,8 erreicht. Es hat sich jedoch herausgestellt, dass der pH-Wert an der Oberfläche des Teils nach dem Beizprozess kleiner als 1 ist. Wird nach dem Beizen nicht gespült, bleibt der pH-Wert zu niedrig und es wird zu wenig Nickel abgeschieden. Wenn das Teil mit Wasser gespült wird, bleibt das Ergebnis gleich. Daher ist der Zweck der Säurespülung, den pH-Wert des Teils zu erhöhen, ohne den optimalen Wert zu überschreiten.

Nickel spielt eine wichtige Rolle im Direkt-Weiß-Emaillierungsprozess bei der Förderung der Schmelzhaftung. Bei Bedarf kann es in kleinen Mengen in konventionellen Prozessen (Nickelflash) verwendet werden. Die gängige Methode zur Abscheidung von Nickel ist die Abscheidung von metallischem Nickel durch Verdrängung von Fe-Ionen gemäß der Gleichung 2Fe + NiSO4 + H2SO4 =2FeSO4 + Ni + H2. Während des Prozesses der Nickelabscheidung bestehen die Standardbedingungen aus (i) NiSO4 im Bereich von 12 g/l bis 15 g/l, (ii) pH-Wert bei 2,8, (iii) Temperatur bei 70 °C und (iv) Zeit um 7 Minuten. Die Bedingungen der Nickelabscheidung haben einen wesentlichen Einfluss auf die Menge des abgeschiedenen Nickels. Eine geringfügige Abweichung kann schwerwiegende Auswirkungen auf die Schmelzhaftung haben.

Damit beim Direkt-Weiß-Einbrennlackieren Emaille mit guter Haftung und ansprechender Optik entsteht, ist eine optimale Kombination zwischen dem zu erzielenden Fe-Verlust (im Bereich von 25 g/qm bis 50 g/qm) und die abgeschiedene Nickelmenge (Nickelbeschichtung im Bereich von 1 g/qm bis 2 g/qm pro Seite).

Der Zweck der letzten Spülung besteht darin, alle noch auf der Oberfläche des Teils vorhandenen Säurespuren zu beseitigen. Zum Schlussspülen werden in der Regel zwei Bäder verwendet. Das erste Bad hat einen pH-Wert im Bereich von 2,5 bis 3,2 und eine Temperatur im Bereich von 30 °C bis 35 °C. Das Spülen dauert 7 Minuten. Das zweite Bad hat einen pH-Wert im Bereich von 3,5 bis 4 und eine Temperatur von etwa 25 Grad C. Das Spülen erfolgt auch im zweiten Bad für 7 Minuten.

Ziel der Neutralisation ist die vollständige Beseitigung von Säurerückständen. Das Neutralisationsbad hat einen pH-Wert im Bereich von 10,5 bis 11,5 und eine Temperatur von etwa 70 °C. Die Neutralisation dauert ebenfalls 7 Minuten.

Nach Abschluss der Oberflächenvorbereitung sind die Teile vor dem Emaillieren zu trocknen, damit sie nicht rosten.

Emailauftrag – Email kann sowohl im Nass- als auch im Trockenverfahren aufgetragen werden. Es gibt viele Methoden, Emaille im Nassverfahren aufzutragen. Diese Methoden werden unten beschrieben.

Beim Tauchlackieren werden die zu beschichtenden Teile in eine Emaille-Slurry (Mischung aus Emailpulver und Wasser) getaucht, deren Dichte und Viskosität genau überwacht werden. Anschließend werden die Teile aufgehängt, damit der überschüssige Lack abtropfen kann und so eine gleichmäßige Schichtdicke gewährleistet ist. Dieses Verfahren wird häufig für Teile mit komplexer Form, wie z. B. Backöfen, verwendet. Ein Nachteil dieses Verfahrens ist, dass es zu einem Absacken des Zahnschmelzes kommen kann. Eine Variante der Tauchbeschichtung, die „Dip and Shake“-Methode, bei der die Teile um verschiedene Achsen bewegt werden, wenn sie aus dem Bad kommen, wodurch ein Durchhängen und eine übermäßige Dicke der Emailbeschichtung minimiert werden.

Beim Flutbeschichtungsverfahren wird die gesamte Oberfläche des Teils durch eine oder mehrere Runddüsen mit Emaille besprüht.

Beim luftunterstützten Spritzen wird das Email auf die zu beschichtenden Teile mit einer Spritzpistole gespritzt, die mit einem Druckluftstrahl mit einem Druck von 3 kg/cm² bis 4,5 kg/cm² betrieben wird. Der Prozess wird normalerweise in einer Kabine durchgeführt, wobei die Teile auf einem Metallförderband aufgehängt werden. Das manuelle Sprühen erfordert sehr erfahrene Bediener, um ein Durchhängen und eine übermäßige Dicke der Emailbeschichtung zu vermeiden. Dieser Prozess kann automatisiert werden und ist eher kleinen Produktionsläufen vorbehalten.

Beim elektrostatischen Spritzverfahren wird eine Ladungsdifferenz zwischen dem negativ geladenen Lack und den positiv geladenen zu beschichtenden Teilen aufgebracht. Die Emaillier-Spritzpistole besteht aus einem zentralen Rohr, durch das das Email strömt, umgeben von einer ringförmigen Düse, durch die die Zerstäubungsluft schneller strömt als der Emailstrahl. Dieser Geschwindigkeitsunterschied bewirkt, dass die Emaille-Aufschlämmung in feine Tröpfchen zerstäubt wird. An der Spitze der Spritzpistole passieren die Tröpfchen eine in einem elektrischen Feld ionisierte Atmosphäre und laden sich negativ auf, bevor sie sich auf dem zu emaillierenden Teil niederschlagen. Nach dem Auftragen der ersten Schichten werden die Tröpfchen immer weniger vom Teil angezogen und es entsteht eine abstoßende Kraft. Dies wirkt der Anziehungskraft entgegen, bis ein Gleichgewicht erreicht ist, wodurch die Dicke der Beschichtung gesteuert wird. Die resultierende Emailbeschichtung ist gleichmäßig und Verluste werden minimiert.

Das Elektrophorese-Verfahren, auch elektrostatisches Tauch-Emaillieren oder ETE-Verfahren (Elektro-Tauch-Emaillierung) genannt, wird hauptsächlich für die Direkt-Weiß-Emaillierung verwendet. Emailpartikel werden in kolloidaler Suspension in einer Salzlösung unter der Wirkung eines elektrischen Feldes befördert. Diese Partikel laden sich an der Oberfläche negativ auf und werden zur Anode der Elektrolysezelle getragen, die das zu emaillierende Teil ist. Dieser Prozess führt zu einer sehr gleichmäßigen Schmelzdicke (automatische Begrenzung der Ablagerung) und einem außergewöhnlichen Oberflächenbild. Es ist eine sehr effiziente Technik für flache Teile. Die Nachteile des Verfahrens sind (i) es ist ein teures Verfahren, (ii) es erfordert die Verwendung einer Kathode mit der Form des zu emaillierenden Teils und (iii) die Überwachung der elektrischen Eigenschaften der Emailaufschlämmung ist ziemlich komplex .

Der Emailauftrag im Trockenverfahren erfolgt durch elektrostatisches Pulversprühen. Das Prinzip des elektrostatischen Pulversprühens ist das gleiche wie beim Nassverfahren. Zwischen der Düsenelektrode und dem zu emaillierenden Teil wird ein elektrisches Feld aufgebaut. Die durch einen Luftstrom aus der Spritzpistole geschleuderten Emailpartikel laden sich negativ auf, wandern zum zu emaillierenden Teil (positive Elektrode) und lagern sich dort ab. Sobald die erste Schicht aufgetragen ist, verlieren die Partikel ihre Anziehungskraft. Dann wird eine abstoßende Kraft erzeugt. Wenn diese gleich der Anziehungskraft wird, werden die Partikel nicht mehr abgelagert. Dieser Prozess sorgt somit für eine gleichmäßige Emaillebeschichtung und begrenzt automatisch ihre Dicke.

Die Emailpartikel müssen beschichtet werden (organische Umhüllung, im Allgemeinen Silizium), um eine Hydratation zu verhindern, die den Effekt haben kann, ihren elektrischen Widerstand zu verringern, wodurch eine korrekte Ablagerung des Emails auf dem Teil verhindert wird. Die Qualität der organischen Beschichtung, die Korngröße und die Rheologie des Pulvers sind Schlüsselfaktoren für eine gleichmäßige Emailabscheidung und ein ansprechendes Oberflächenbild nach dem Brennen. Dieses Verfahren ist sehr effektiv für flache Teile, aber es ist schwieriger, Hohlteile zu emaillieren – z. Ofenhohlräume – wegen des Faraday-Käfig-Effekts. Das Verfahren bietet mehrere Vorteile wie (i) Abfallreduzierung, (ii) Materialeinsparungen und (iii) Gleichmäßigkeit der Beschichtungsdicke.

Trocknen und Brennen von Emaille – Das Trocknen des Zahnschmelzes ist ein wichtiger Schritt nach dem Nassauftragen des Zahnschmelzes. Feuchtigkeit, die 40 % bis 50 % der abgeschiedenen Masse ausmacht, kann während des Brennens tatsächlich ein örtlich begrenztes Abziehen des Zahnschmelzes verursachen. Die erhaltene trockene Beschichtung wird als „Keks“ bezeichnet. Eine Lufttrocknung ist nicht wünschenswert, da die Teile durch Staubpartikel in der Luft verunreinigt werden können und Restfeuchtigkeit im Email verbleiben kann, was die Bildung von „Fischschuppen“-Defekten begünstigt. Trockner oder Öfen sind in einem Temperaturbereich von 70 °C bis 120 °C zu verwenden. Infrarotstrahlung oder Konvektionstrocknung ist die sicherste Art, Teile zum Brennen vorzubereiten.

Das Brennen von Emaille wird im Allgemeinen in einem Temperaturbereich von 780 °C bis 850 °C durchgeführt, was weit über der Erweichungstemperatur von Emaille (500 °C bis 600 °C) liegt. Es kann in einem Kastenofen oder in einem Tunnel-Durchlaufofen erfolgen. Brennzeit und -temperatur hängen von der Dicke des Stahls und der Art des Emails ab. Das Brennen wird in einer oxidierenden Atmosphäre durchgeführt.

Kastenöfen werden in der Regel für Kleinserien und Kleinteile eingesetzt. Tunnelöfen sind geradlinig, U-förmig oder L-förmig und eignen sich für lange Produktionsläufe. Sie sind in drei Zonen unterteilt, die aus Vorwärm-, Brenn- und Kühlzonen bestehen. Dies ermöglicht ein kontrolliertes Anheben und Absenken der Temperatur. Die auf Gestellen angeordneten Teile durchlaufen diese Abschnitte, an einem Förderband hängend. Luftdichtungen am Ein- und Ausgang des Ofens verhindern Wärmeverluste. Die Öfen sind hauptsächlich elektrisch oder gasbefeuerte Strahlrohröfen. Die Heizelemente sind an den Wänden und am Boden des Ofens angeordnet. Wärmeenergie wird durch Strahlung und Konvektion auf die Teile übertragen.

Email-to-Steel-Adhäsionsmechanismen

Die Haftung des Emails auf dem unbeschichteten Stahl wird durch chemische Reaktionen erreicht, die während der Brenn- und Abkühlzyklen stattfinden. Der Prozess kann in vier Phasen unterteilt werden.

In der ersten Stufe, die bis zu 550 °C beträgt, dringen die Feuchtigkeit und das in der Luft vorhandene O2 in das poröse Email ein und oxidieren das Fe im Stahl. Dadurch bildet sich an der Grenzfläche Email/Stahl eine Eisenoxidschicht. Das bei der Zersetzung von H2O entstehende atomare H2 diffundiert in den Stahl, rekombiniert als molekulares H2 und füllt die Löcher im Stahl. Die Löslichkeit von H2 in Stahl wird mit der Temperatur erhöht.

In der zweiten Stufe, die im Temperaturbereich von 550 °C bis 830 °C liegt, erweicht der Zahnschmelz, schmilzt dann und bildet eine halbdurchlässige Schicht. Dadurch wird der Gasaustausch mit der Ofenatmosphäre reduziert. Das an der Grenzfläche Email/Stahl vorhandene Eisenoxid wird durch das Email aufgelöst.

Die dritte Stufe liegt bei etwa 830 °C. Bei dieser Temperatur finden chemische Redoxreaktionen zwischen der Eisenoxidschicht an der Grenzfläche Email/Stahl, den Metalloxiden im Email und dem C im Stahl statt. Fe-Co-Legierungen scheiden sich an der Email/Stahl-Grenzfläche aus. Diese sind das Herzstück der Haftung von Emaille auf Stahl. Die Haftung wird durch die Rauheit des Stahls gefördert. Das gelöste O2 rekombiniert mit dem C im Stahl und setzt gasförmiges CO/CO2 frei. Die Intensität dieser Freisetzungen muss überwacht werden. Die H2-Menge im Stahl ist maximal.

Die vierte Stufe besteht aus der Kühlung. Der Zahnschmelz verfestigt sich und stoppt den Gasaustausch. Die H2-Löslichkeit im Stahl nimmt ab, wenn die Temperatur sinkt. Der Stahl wird übersättigt und H2 sammelt sich unter der Emailschicht. Eine übermäßige H2-Menge an der Grenzfläche verursacht „Fischschuppen“-Defekte.

Mängel der Emailbeschichtung

Als Emaillefehler werden Fehler bezeichnet, die zu einer Ablehnung hinsichtlich der Qualitätsstandards für die Herstellung emaillierter Materialien führen. Diese Defekte können lokal begrenzte Unterbrechungen der Kompaktheit oder Struktur der glasartigen Beschichtung sein. Wenn es um Emailbeschichtungen geht, sind Reparatur- oder Recyclingprozesse für defekte Emailbeschichtungen ziemlich schwierig durchzuführen. Während die Fehlerbildung oft auf eine Kombination mehrerer ungünstiger Parameter zurückzuführen ist, was zu praktisch unendlich vielen Einzelfehlern führt, dominiert oft ein Faktor einen typischen Fehlertyp. Daher werden die Defekte entsprechend den zugrunde liegenden Basismaterialien und Anwendungsverfahren in die unten angegebenen Gruppen eingeteilt.

Fischschuppen – These are steel-related defects which are half-moon shaped cracks in ground or cover coats, which occur immediately or even hours or days after the firing operation. These defects can occur individually with a typical size of 1 mm to 5 mm in diameters. The defects are the result of H2 diffusion through the steel and into the enamel layer. The defects only occur on pieces enamelled on both sides. The H2 is formed at the steel surface during firing according to the reaction Fe + H2O =FeO + H2. H2 is dissolved in atomic form and after cooling remains in the steel as supersaturated solution. The separation of H2 from the steel takes place by recombination to molecules at the steel/enamel phase boundary, then building in pressures of upto 200 kg/sq cm, which causes scaling.

Poor adhesion – Adhesion of the enamel coating is explained with two basic adhesion mechanism namely (i) chemical theory, and (ii) mechanical theory. Chemical theory indicates that a continuous shift of the type of bond is to be achieved in the region of the phase boundary from the metallic bond of the base metal via an oxide adherence layer to the ionic bond of the enamel layer. Mechanical theory is defined by the prerequisite for good adherence is roughening of the interface surface leading to a tight mechanical clinging of the enamel to the steel surface. The adherence of the enamel coat can be ascertained by destroying it by means of mechanical deforming. Poor adherence of the enamel is a very severe quality issue spoiling appearance which can lead to rapid destruction of the steel/enamel composite. Poor adherence can have very different origins, ranging from non-suited steel grades over poor pre-treatment, application of enamels with too low cobalt/nickel oxide content to under- or over-firing.

Blisters – Blisters are hollow holes through the fired enamel, having a diameter of upto 1 mm, which can remain intact in the enamel surface, but can also blow off leaving a funnel shaped recess. The common cause of this defect, also called re-boiling or C boil, is a local strong gas development during firing, with the gas containing H2 as well as CO. Pickling residues, through their (gaseous) decomposition products can bring up very heavy boiling-up with enamel and steel. Due to the diffusion of the H2 thus arising, impurities can also be observed on the opposite side of the sheet steel. Often, blisters are observed with hollow ware where in sealed rings or badly shaped handles obstinate residues of pickling acid accumulate.

Impurities – Impurities in base coat enamelling can range from sheet steel contamination to scale deposits. Often, it is very difficult and time consuming to find the origin because impurities can be introduced in all steps of the enamelling process. The most frequent ones are (i) fine iron particles from cutting and welding, (ii) residues from pre-treatment agent, (iii) coarse particles from milling and balls (white spots), (iv) coarse (ungrounded) mill additions, (v) dust from cover coat enamel, and (vi) scale deposit from firing tools.

Burn-offs – Burn-offs are localized areas of iron oxide eruptions through the enamel coating. The main causes for these defects are a too thin enamel thickness or an insufficient amount of refractory mill additions. In the first case, the excess iron oxide which is not solubilized in the base enamel penetrates from the phase boundary to the surface.

Properties of enamelled steels

Enamelled steel has several useful properties which are mainly due to the vitreous nature of the enamel. The chemical composition of enamel differs according to its end use for fully meeting the required characteristics. The properties are given below.

Enamel adhesion – The enamel is to adhere to the steel substrate for ensuring that the enamelled steel has the required properties for every end use. Adhesion is determined by means of an impact test, which involves deforming a sample of enamelled sheet using a hemispherical punch by dropping a 1.5 kg weight onto the punch from a height appropriate for the thickness of the steel substrate. The degree of adhesion is determined by comparison with reference photos. The value assigned ranges from 1 (very good adhesion) to 5 (very poor adhesion).

Corrosion resistance – Enamel is a coating which provides steel with outstanding corrosion resistance, even at high temperatures. Enamelled surfaces are non-porous and hence impermeable to all liquids. Salt spray tests performed on enamelled parts with a cold rolled or aluminized steel substrate show that enamelled parts can withstand salt spray for over 500 hours without showing any signs of red rust. Tests carried out by the Porcelain Enamel Institute have shown that enamelled panels can go for 30 years without any signs of corrosion on the steel substrate.

Chemical resistance of enamel – The chemical properties of enamel can be custom-made to the environment in which it is to be used. Enamel thus has extremely good resistance to chemicals (acids, alkalis, detergents and organic solutions). Enamelled steel is also extremely resistant to atmospheric attack. Hence, rain, atmospheric pollution (sulphur dioxide, nitric oxide), salt-laden coastal atmospheres, ultra-violet (UV) radiation and sudden changes in temperature do not lead to any changes in the appearance, colour or gloss of the enamelled surface.

Mechanical strength of the surface – Like glass, the surface of enamelled steel is very hard, which means that it is extremely resistant to scratching, abrasion, impact and wear. Hardness of the enamelled steels is between 5 and 7 on the Mohs scale. One of the advantages of the surface hardness of enamelled steel is that it is extremely resistant to abrasion. Abrasion resistance is determined by means of a friction test.

High and low temperature stability – Because of the vitreous nature, enamelled surfaces have outstanding temperature stability. Some applications of enamelled steels require operating temperatures of around 450 deg C to 500 deg C. Enamelled steel can also be subjected to temperatures of minus 60 deg C without any adverse effects on the enamel.

Thermal shock resistance – Enamel coatings can withstand wide temperature differences in excess of 100 deg C without suffering any damage. Hence, it can be used in applications where there are such variations.

Fire resistance – A flame or any other heat source does not cause any damage to an enamelled surface. Further, enamel coatings do not produce any toxic fumes in the event of prolonged exposure to heat. The fire resistance of enamelled panels is classified as A1.

Hygiene and ease of cleaning – The smooth, hard vitreous surface of enamelled steel has no pores or cracks. This prevents the growth of bacteria and the accumulation of dust. Hence, enamelled steel can be used in sensitive areas. Further, enamelled steel is a food-grade material which does not give off odours. Also, enamelled surfaces are very easy to clean. The smooth, sealed surface of enamel and its exclusively mineral composition mean that commercially available solvents can be used for cleaning purposes, making it much easier and less expensive to clean.

Colour stability – Enamelled steel comes in an almost infinite range of colours, patterns and textures with a gloss, semi-matt or matt finish. In addition, it is possible to reproduce any image with extreme accuracy by screen printing, e.g. signs, posters, works of art or photographs. If the process is performed at a high temperature, these images last as long as the rest of the enamelled panel. Since the colours are created using mineral pigments, they display considerable stability over time. One particular feature is that they are not sensitive to UV radiations.

Uses of enamelled steel

Enamelled steels can be used both for indoor and outdoor applications. Domestic uses of enamelled steel include (i) sanitary wares, (ii) electric water heaters, and (iii) domestic appliances and cookware.

Enamelled steel is, in fact, the only material capable of withstanding the many stresses to which domestic appliances are subjected, particularly in cooking applications. Hence, it has become indispensable for specific applications where it is unrivalled because of its many useful properties. Some of these useful properties are (i) better resistance to scratching and abrasion, (ii) enamelled steel neither retains nor absorbs odours, hence it cannot impart them, (iii) resistant to products normally used in the kitchen, whether they be acidic or alkaline, (iv) excellent corrosion resistance, (v) flame-resistant and can withstand a high temperature, (vi) safe for contact with food and prevents the growth of bacteria, (vii) very resistant to steam, hence can be readily used for this cooking method, and (viii) outstanding aesthetic qualities.

Enamelled steel has many applications in construction. It can be used as a cladding for buildings or tunnels and in the interiors of public places, such as train and metro stations, airports and other buildings, as a wall-covering and for false ceilings, partitions and lifts. Enamelled steel is also an outstanding material for fitting out clean rooms.

Enamelled steel is the ideal solution for outdoor applications since it is weather and UV radiation resistant, with virtually unlimited scope for decoration. Enamelled panels are particularly suitable for separation walls or for cladding more traditional brickwork buildings. They are prefabricated to match the exact dimensions of the building. The panels can be installed in any weather.

The use of enamelled steel for lining tunnels is recommended, as it makes them easier and cheaper to clean, ensures better illumination and improves fire resistance.

Enamelled steel is a very popular choice for fitting out public places. Flame resistant, vandal-proof, easy to maintain and offering virtually unlimited scope for decoration, it is ideal as a wall-covering and for ceilings, partitions, lift cars etc. Since it is free of bacteria and is not affected by moisture, it is also the perfect solution in hospitals, clean rooms and sanitary systems.

Enamelled steel also has important applications in industry, even in the most corrosive atmospheres, e.g. in the chemical and agro-food industries. Its resistance to chemicals and to fermentation makes it an excellent lining for silos, chemical reactors, dryers, closed tanks and other water-treatment plant storage systems. Furthermore, because of its resistance to high temperatures and heat reflection properties, it can be used in columns and heat exchangers. Its resistance to corrosion caused by combustion gases also makes it an excellent material for the manufacture of flue linings and exhaust manifolds.

Enamelled steel is an ideal solution for indoor and outdoor sign and communication panels. The surface does not get damaged by urban pollution, weather, or UV radiations. It is fire resistant and offers a host of decorative possibilities, making it the best possible material for the most sophisticated graphic creations.

Herstellungsprozess