Galvanisieren von Stahl

Verzinken von Stahl

Verzinken von Stahl bedeutet das Aufbringen von Zink auf den Stahl zum Korrosionsschutz. Die wichtigsten Arten von im Handel erhältlichen Verfahren zum Aufbringen von Zinkbeschichtungen sind Feuerverzinkung, kontinuierliches Verzinkungsverfahren, Elektroverzinkung, Verzinkung, mechanische Beschichtung, Zinkspritzen und Zinkanstrich. Jedes dieser Zinkbeschichtungsverfahren hat einzigartige Eigenschaften. Diese Eigenschaften beeinflussen nicht nur die Anwendbarkeit, sondern auch die relative Wirtschaftlichkeit und die erwartete Lebensdauer. Verarbeitungsverfahren, Haftung auf dem Grundmetall, Schutz an Ecken, Kanten und Gewinden, Härte, Schichtdichte und -dicke können bei den verschiedenen Beschichtungen stark variieren.

Die aufgezeichnete Geschichte der Verzinkung geht auf das Jahr 1742 zurück, als P. J. Malouin, ein französischer Chemiker, in einer Präsentation vor der französischen Königlichen Akademie eine Methode zum Beschichten von Eisen durch Eintauchen in geschmolzenes Zink beschrieb. Dreißig Jahre später entdeckte Luigi Galvani, der Namensgeber der Verzinkung, mehr über den elektrochemischen Prozess, der zwischen Metallen abläuft. Galvanis Forschung wurde 1829 vorangetrieben, als Michael Faraday die Opferwirkung von Zink entdeckte, und 1836 erhielt der französische Ingenieur Sorel ein Patent für das frühe Verzinkungsverfahren. Bis 1850 verbrauchte die britische Verzinkungsindustrie jährlich 10.000 Tonnen Zink zum Schutz von Stahl, und 1870 wurde die erste Verzinkungsanlage in den USA in Betrieb genommen. Heute ist die Verzinkung in fast allen wichtigen Anwendungen und Branchen zu finden, in denen Eisen oder Stahl verwendet wird. Feuerverzinkter Stahl hat eine bewährte und wachsende Erfolgsgeschichte in unzähligen Anwendungen weltweit.

Die Feuerverzinkung ist eine der am weitesten verbreiteten Methoden zum Schutz von Stahl. Bei diesem Verfahren erfolgt das Aufbringen der Zinkbeschichtung durch ein Heißtauchverfahren. Dabei wird ein Zinküberzug auf Eisen- und Stahlprodukten durch Eintauchen des Materials in ein Bad aus flüssigem Zink erzielt. Zink kann im Schmelztauchverfahren als Beschichtung auf Stahl aufgebracht werden, da es einen niedrigen Schmelzpunkt hat. Da das Stahlmaterial in geschmolzenes Zink getaucht wird, fließt das Zink in Vertiefungen und andere schwer zugängliche Bereiche und beschichtet alle Bereiche mit komplexen Formen gründlich zum Korrosionsschutz. Vor dem Auftragen der Beschichtung wird der Stahl gereinigt, um alle Öle, Fette, Verschmutzungen, Zunder und Rost zu entfernen. Feuerverzinkte Beschichtungen werden auf einer Vielzahl von Materialien verwendet, deren Größe von kleinen Teilen wie Muttern, Bolzen und Nägeln bis hin zu Blechen, Rohren und sehr großen Strukturformen reicht. Die Größe der verfügbaren Zinkbäder und die Materialhandhabung schränken die Größe des Stahls ein, der verzinkt werden kann.

Da beim Verzinkungsprozess das Material vollständig in Reinigungslösungen und geschmolzenes Zink getaucht wird, werden die gesamten Innen- und Außenflächen beschichtet. Dazu gehören die Innenseiten von hohlen und röhrenförmigen Strukturen und die Gewinde von Befestigungselementen. Eine vollständige Abdeckung ist wichtig, da Korrosion im Inneren einiger hohler Strukturen, in denen die Umgebung extrem feucht sein kann und im Allgemeinen Kondensation auftritt, dazu neigt, mit erhöhter Geschwindigkeit aufzutreten. Lackierte Hohlkörper haben innen keinen Korrosionsschutz. Darüber hinaus sind Befestigungselemente ohne Gewindeschutz anfällig für Korrosion, und korrodierte Befestigungselemente können zu Bedenken hinsichtlich der Integrität struktureller Verbindungen führen.

Der Verzinkungsprozess erzeugt natürlich Beschichtungen, die an den Ecken und Kanten mindestens so dick sind wie die Beschichtung auf dem Rest des Teils. Denn die Reaktion zwischen Eisen und Zink ist eine Diffusionsreaktion und somit bildet sich die kristalline Struktur der Beschichtung senkrecht zur Stahloberfläche aus. Da Beschichtungsschäden am ehesten an den Kanten auftreten, ist hier zusätzlicher Schutz am dringendsten erforderlich. Streich- oder Spritzbeschichtungen neigen von Natur aus dazu, an Ecken und Kanten dünner zu werden.

Verzinkung und Korrosion

Korrosion kann vereinfacht als die Tendenz des Stahls angesehen werden, nach der Herstellung und Formgebung in seinen niedrigeren, natürlicheren Energiezustand des Erzes zurückzukehren. Diese Tendenz ist als „Gesetz der Entropie“ bekannt. Korrosionsschutzverfahren, die zum Schutz von Stahl eingesetzt werden, umfassen (i) das Verändern des Metalls durch Legieren, (ii) das Verändern der Umgebung durch Senken seiner Feuchtigkeit oder durch den Einsatz von Inhibitoren, (iii) das Kontrollieren des elektrochemischen Potentials durch Anlegen von kathodischen oder anodischen Strömen und Anlegen von organischen und metallische Beschichtungen.

Zink hat eine Reihe von Eigenschaften, die es zu einer gut geeigneten Korrosionsschutzbeschichtung für Eisen- und Stahlprodukte in den meisten Umgebungen machen. Neben der Schaffung einer Barriere zwischen Stahl und der Umgebung hat Zink auch die Fähigkeit, das Grundmetall kathodisch zu schützen. Zink, das zu Eisen und Stahl anodisch ist, korrodiert bevorzugt und schützt das Eisen oder den Stahl vor Rost, wenn die Beschichtung beschädigt ist. Wenn die verzinkte Beschichtung physisch beschädigt wird, bietet sie weiterhin einen kathodischen Schutz für den freiliegenden Stahl. Wenn einzelne Bereiche darunterliegenden Stahls oder Eisens bis zu einem Fleck von 6 mm Durchmesser freigelegt werden, schützt das umgebende Zink diese Bereiche so lange, wie die Beschichtung hält.

Die hervorragende Feldleistung von Zinkbeschichtungen ergibt sich aus ihrer Fähigkeit, dichte, haftende Korrosionsproduktfilme und eine Korrosionsgeschwindigkeit zu bilden, die erheblich unter der von Eisenmaterialien liegt (etwa 10-mal bis 100-mal langsamer, je nach Umgebung). Während eine frische Zinkoberfläche ziemlich reaktiv ist, wenn sie der Atmosphäre ausgesetzt wird, entwickelt sich schnell ein dünner Film aus Korrosionsprodukten, der die Rate weiterer Korrosion stark reduziert.

Die Feuerverzinkung bietet Stahl einen hervorragenden Korrosionsschutz, insbesondere in rauen Umgebungen. Es bietet drei Ebenen der Korrosionsbeständigkeit gegenüber Stahl, nämlich (i) Sperrschutz, (ii) kathodischer Schutz und (iii) Zinkpatina.

Barriereschutz ist die erste Linie des Korrosionsschutzes. Wie bei Farben bietet die feuerverzinkte Beschichtung Schutz, indem sie den Stahl von den Elektrolyten in der Umgebung isoliert. Solange die Barriere intakt ist, ist der Stahl geschützt und es tritt keine Korrosion auf. Wird die Barriere jedoch durchbrochen, beginnt die Korrosion. Da eine Barriere intakt bleiben soll, um Korrosionsbeständigkeit bereitzustellen, sind zwei wichtige Eigenschaften des Barriereschutzes (i) Haftung am Grundmetall und (ii) Abriebfestigkeit. Die fest gebundene, undurchlässige Natur von Zinkmetall macht es zu einer sehr guten Barrierebeschichtung. Beschichtungen wie Lacke, die im Allgemeinen kleine Löcher aufweisen, sind anfällig für das Eindringen von Elementen, die eine schnelle Ausbreitung von Unterschichtkorrosion verursachen.

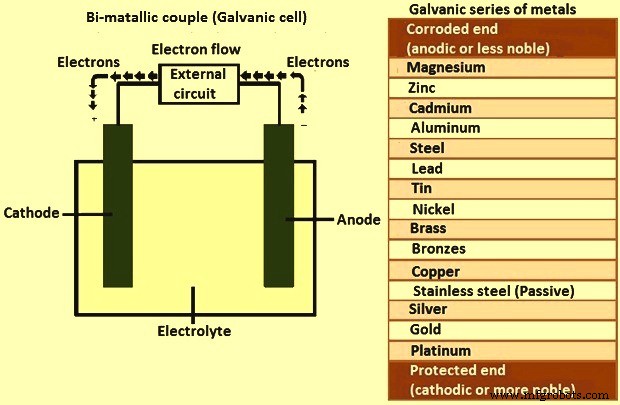

Neben dem Barriereschutz schützt die Feuerverzinkung Stahl auch kathodisch, d.h. Zink wird bevorzugt korrodiert, um den darunter liegenden Grundstahl zu schützen. Die Galvanische Reihe der Metalle (Abb. 1) ist eine Liste von Metallen, die in der Reihenfolge ihrer elektrochemischen Aktivität im Meerwasser (dem Elektrolyten) angeordnet sind. Diese Anordnung von Metallen bestimmt, welches der Metalle Anode und Kathode sein wird, wenn die beiden in eine galvanische oder elektrolytische Zelle gegeben werden (Abb. 1). Metalle weiter oben auf der Liste sind anodisch zu den Metallen darunter, was bedeutet, dass sie einen kathodischen oder Opferschutz bieten, wenn die beiden verbunden sind. Daher schützt Zink Stahl. Tatsächlich stellt dieser kathodische Schutz sicher, dass, selbst wenn die galvanische Beschichtung bis zu dem Punkt beschädigt ist, an dem blanker Stahl freiliegt (bis zu 6 mm Durchmesser), keine Korrosion beginnt, bis das gesamte umgebende Zink verbraucht ist.

In einer galvanischen Zelle (Abb. 1) sind vier Elemente erforderlich, damit Korrosion auftreten kann. Sie sind (i) die Anode, die die Elektrode ist, an der die Anodenreaktion(en) Elektronen erzeugt und das Material korrodiert, (ii) die Kathode, die die Elektrode ist, die Elektronen aufnimmt und vor Korrosion geschützt wird (iii) der Elektrolyt, der der Leiter ist welcher Ionenstrom transportiert wird, und sie schließen wässrige Lösungen von Säuren, Basen und Salzen ein, und (iv) Rückstrompfad, der der metallische Pfad ist, der die Anode mit der Kathode verbindet und oft das darunterliegende Metall ist. Alle vier Elemente, Anode, Kathode, Elektrolyt und Rückstrompfad, sind für das Auftreten von Korrosion erforderlich. Das Entfernen eines dieser Elemente stoppt den Stromfluss und es tritt keine Korrosion auf. Das Ersetzen der Anode oder Kathode durch ein anderes Metall kann dazu führen, dass sich die Stromrichtung umkehrt, was zu einer Änderung der Elektrode führt, die Korrosion erfährt.

Abb. 1 Durch – Metallpaar und galvanische Reihe von Metall

Der letzte Faktor bei der Verzinkung von Stahl für seinen dauerhaften Korrosionsschutz ist die Entwicklung der Zinkpatina. Die Zinkpatina ist die Bildung von Zinkkorrosionsnebenprodukten auf der Oberfläche des Stahls. Zink beginnt, wie alle Metalle, zu korrodieren, wenn es der Atmosphäre ausgesetzt wird. Da verzinkte Beschichtungen sowohl Feuchtigkeit als auch frei strömender Luft ausgesetzt sind, bilden sich natürlich Korrosionsnebenprodukte auf der Beschichtungsoberfläche. Die Bildung dieser Nebenprodukte (Zinkoxid, Zinkhydroxid und Zinkcarbonat) erfolgt während natürlicher Nass- und Trockenzyklen in der Umwelt. Die vollständig entwickelte Zinkpatina verlangsamt die Korrosionsrate von Zink auf etwa 1/30 der Rate von Stahl in der gleichen Umgebung und wirkt als zusätzliche passive, undurchlässige Barriere für die feuerverzinkte Beschichtung.

Der Galvanisierungsprozess

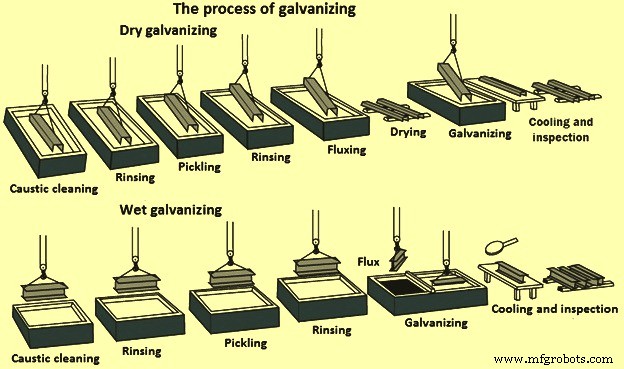

Der Verzinkungsprozess (Abb. 2) besteht aus drei grundlegenden Schritten, nämlich (i) Oberflächenvorbereitung, (ii) Verzinkung und (iii) Inspektion.

Abb. 2 Verzinkungsprozess

Oberflächenvorbereitung – Die Oberflächenvorbereitung ist der wichtigste Schritt beim Auftragen einer Beschichtung. In den meisten Fällen ist eine falsche oder unzureichende Oberflächenvorbereitung im Allgemeinen die Ursache für ein Versagen der Beschichtung vor ihrer erwarteten Lebensdauer. Der Oberflächenvorbereitungsschritt im Verzinkungsprozess hat seine eigenen eingebauten Mittel zur Qualitätskontrolle, da Zink einfach nicht metallurgisch mit einer nicht perfekt sauberen Stahloberfläche reagiert. Jegliche Fehler oder Unzulänglichkeiten in der Oberfläche werden sofort sichtbar, wenn der Stahl aus der Zinkschmelze herausgezogen wird, da die unsauberen Bereiche unbeschichtet bleiben und sofortige Korrekturmaßnahmen erforderlich sind.

Die Oberflächenvorbereitung für das Verzinken besteht typischerweise aus drei Stufen, nämlich (i) kaustische Reinigung, (ii) Säurebeizen und (iii) Flussmittel. Während der ätzenden Reinigungsstufe wird im Allgemeinen eine heiße Alkalilösung verwendet, um organische Verunreinigungen wie Schmutz, Fett und Öl von der Metalloberfläche zu entfernen. Epoxide, Vinyle, Asphalt, Farbe oder Schweißschlacke sind vor dem Verzinken durch Sandstrahlen, Sandstrahlen oder andere mechanische Mittel zu entfernen. Während der Beizphase werden Zunder und Rost normalerweise von der Stahloberfläche durch Beizen in einer verdünnten Lösung aus heißer Schwefelsäure (H2SO4) oder in einer Salzsäure (HCl) bei Umgebungstemperatur entfernt. Die Oberflächenvorbereitung kann auch unter Verwendung einer abrasiven Reinigung als Alternative zu oder in Verbindung mit einer chemischen Reinigung durchgeführt werden. Abrasive Reinigung ist ein Prozess, bei dem metallische Kugeln oder Körner durch Luftstöße oder schnell rotierende Räder gegen das Stahlmaterial geschleudert werden.

Die dritte Stufe ist das Fluxen, die letzte Stufe der Oberflächenvorbereitung im Verzinkungsprozess. Das Flussmittel entfernt Oxide und verhindert, dass sich vor dem Galvanisieren weitere Oxide auf der Oberfläche des Metalls bilden. Die Art des Auftragens des Flussmittels hängt davon ab, ob während des Verzinkungsvorgangs das Nass- oder Trockenverzinkungsverfahren (Bild 2) verwendet wird. Beim Trockenverzinkungsverfahren wird der Stahl oder das Eisen in eine wässrige Lösung von Zinkammoniumchlorid getaucht oder vorgeflutet. Das Material wird dann vor dem Eintauchen in geschmolzenes Zink getrocknet. Bei der Nassverzinkung wird eine Decke aus flüssigem Zinkammoniumchlorid auf das geschmolzene Zink geschwommen. Das zu verzinkende Eisen oder der zu verzinkende Stahl durchläuft auf seinem Weg in das geschmolzene Zink das Flussmittel.

Galvanisieren – In diesem Schritt wird das Material vollständig in ein Bad getaucht, das zu mindestens 98 % aus reinem geschmolzenem Zink besteht. Die Badchemie muss den Vorgaben der nationalen oder internationalen Normen entsprechen. Die Badtemperatur wird bei etwa 450 °C bis 460 °C gehalten. Fertigte Stahlgegenstände werden in das Bad eingetaucht, bis sie die Badtemperatur erreichen. Das Zinkmetall reagiert dann mit dem Eisen auf der Stahloberfläche, um eine intermetallische Zink-Eisen-Legierung zu bilden. Die Gegenstände werden langsam aus dem Verzinkungsbad gezogen und überschüssiges Zink wird durch Abtropfen, Rütteln und/oder Zentrifugieren entfernt.

Die metallurgischen Reaktionen, die zur Bildung und Struktur der Zink-Eisen-Legierungsschichten führen, setzen sich fort, nachdem die Gegenstände aus dem Bad entnommen wurden, solange diese Gegenstände sich in der Nähe der Badtemperatur befinden. Die Artikel werden unmittelbar nach der Entnahme aus dem Bad entweder in Wasser oder Umgebungsluft gekühlt. Da es sich beim Verzinkungsprozess um ein vollständiges Eintauchen des Materials handelt, handelt es sich um einen vollständigen Prozess, d. h. alle Oberflächen werden beschichtet. Die Verzinkung bietet sowohl einen äußeren als auch einen inneren Schutz für hohle Strukturen.

Zu den Faktoren, die die Dicke und das Aussehen der galvanisierten Beschichtung beeinflussen, gehören (i) die chemische Zusammensetzung des Stahls, (ii) der Zustand der Stahloberfläche, (iii) die Kaltbearbeitung des Stahls vor dem Verzinken, (iv) die Eintauchzeit in das Bad, (v) das Bad Abziehgeschwindigkeit und (vi) Abkühlgeschwindigkeit des Stahls.

Die Verzinkung wird im Werk unter allen Witterungs- und Feuchtigkeitsbedingungen durchgeführt. Die meisten streich- und sprühauftragbaren Beschichtungen hängen für eine korrekte Anwendung von den richtigen Wetter- und Feuchtigkeitsbedingungen ab. Diese Abhängigkeit von atmosphärischen Bedingungen führt oft zu kostspieligen Bauverzögerungen.

Inspektion – Die zwei Eigenschaften der feuerverzinkten Beschichtung, die nach dem Verzinken genau unter die Lupe genommen werden, sind die Schichtdicke und das Aussehen der Schicht. Eine Vielzahl einfacher physikalischer und Labortests kann durchgeführt werden, um Dicke, Gleichmäßigkeit, Haftung und Aussehen zu bestimmen. Die Produkte werden nach nationalen und internationalen Standards verzinkt. Diese Standards decken alles ab, von der minimal erforderlichen Beschichtungsdicke für verschiedene Kategorien von verzinkten Gegenständen bis hin zur Zusammensetzung des im Prozess verwendeten Zinkmetalls.

Der Inspektionsprozess für verzinkte Artikel ist einfach und schnell und erfordert nur minimalen Arbeitsaufwand. Dies ist wichtig, da der zur Qualitätssicherung erforderliche Prüfprozess bei vielen Streich- und Spritzbeschichtungen sehr arbeitsintensiv ist und teure Facharbeiter erfordert.

Die Schichtdicke wird im Allgemeinen mit einem magnetischen Dickenmessgerät geprüft. Die Mindestschichtdicken und Probenahmeanforderungen sind in der Regel in nationalen und internationalen Normen enthalten. Die Standards geben auch die Richtlinien für die Anzahl der zu messenden Proben basierend auf der Gesamtlosgröße vor.

Das genaueste und wohl am einfachsten zu bedienende Dickenmessgerät ist ein elektronisches magnetisches Dickenmessgerät. Kein einzelner Messwert einer Probe darf weniger als einen Beschichtungsgrad unter dem erforderlichen Beschichtungsgrad liegen, und der Durchschnitt muss gleich oder höher als der erforderliche Beschichtungsgrad sein.

Eine Haftprüfung ist in der Regel nicht Bestandteil der Normen, kann aber mit einem dicken Messer durchgeführt werden. Wenn die galvanische Beschichtung nicht durch festes Drücken mit einem dicken Messer entfernt werden kann, ist sie intakt.

Physikalische Qualität der galvanischen Beschichtung

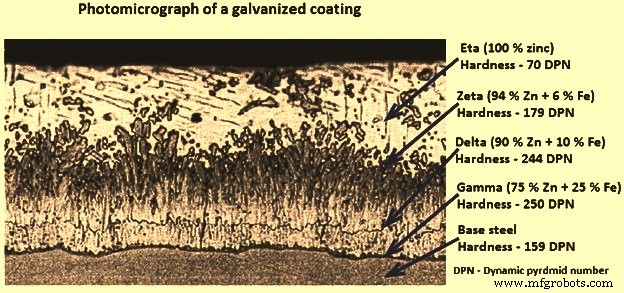

Die physikalische Qualität der galvanischen Beschichtung hängt von der metallurgischen Bindung ab. Das Verzinken bildet eine metallurgische Verbindung, die das Zink und den darunter liegenden Stahl oder Eisen verbindet und eine Barriere bildet, die Teil des Metalls selbst ist. Während des Verzinkens reagiert das geschmolzene Zink mit dem Eisen im Stahl, um eine Reihe von Zink-Eisen-Legierungsschichten zu bilden. Abb. 3 zeigt eine Mikrofotografie des Querschnitts einer verzinkten Stahlbeschichtung und zeigt eine typische Beschichtungsmikrostruktur, die aus drei Legierungsschichten und einer Schicht aus reinem metallischem Zink besteht. Die galvanisierte Beschichtung haftet an dem darunterliegenden Stahl in der Größenordnung von 250 kg/cm². Andere Beschichtungen bieten in der Regel bestenfalls eine Haftung von etwa 20 bis 45 kg/cm².

Die Bildung der galvanisierten Beschichtung auf der Stahloberfläche ist eine metallurgische Reaktion, bei der sich Zink und Stahl verbinden, um eine Reihe harter intermetallischer Schichten zu bilden, bevor die äußere Schicht typischerweise aus 100 % Zink (Eta-Schicht) besteht. Die Mikrofotografie (Abb. 3) ist ein Querschnitt einer galvanisierten Stahlbeschichtung. Die erste Zink-Eisen-Legierungsschicht über der Stahloberfläche ist die Gamma-Schicht, die etwa 75 % Zink (Zn) und 25 % Eisen (Fe) enthält. Die nächste Schicht, die Deltaschicht, enthält etwa 90 % Zink und 10 % Eisen. Die dritte Schicht, die Zeta-Schicht, enthält etwa 94 % Zink und 6 % Eisen. Die letzte Schicht (Eta-Schicht), die sich beim Herausziehen des Materials aus dem Zinkbad bildet, ist identisch mit der Zinkbadchemie, also reines Zink. Im Schliffbild ist zu sehen, dass die Gamma-, Delta- und Zeta-Schichten etwa 60 % der gesamten galvanischen Beschichtung ausmachen, wobei die Eta-Schicht den Rest ausmacht.

In Abb. 3 wurde unter dem Namen jeder Schicht ihre jeweilige Härte durch eine „Diamantpyramidenzahl“ (DPN) ausgedrückt. Der DPN ist ein progressives Härtemaß. Je höher die Zahl, desto größer die Härte. Typischerweise sind die Gamma-, Delta- und Zeta-Schichten härter als der darunterliegende Stahl. Die Härte dieser Schichten bietet einen außergewöhnlichen Schutz gegen Beschichtungsschäden durch Abrieb. Die Eta-Schicht der galvanisierten Beschichtung ist ziemlich duktil und verleiht der Beschichtung eine gewisse Schlagfestigkeit. Härte, Duktilität und Haftung verbinden sich, um der verzinkten Beschichtung einen unübertroffenen Schutz vor Beschädigungen durch unsachgemäße Behandlung während des Transports zur und/oder auf der Baustelle sowie während ihrer Lebensdauer zu verleihen. Die Zähigkeit der galvanisierten Beschichtung ist äußerst wichtig, da der Barriereschutz von der Integrität der Beschichtung abhängt. Korrekt aufgebrachte Verzinkungen sind undurchlässig.

Abb. 3 Mikrofotografie einer galvanischen Beschichtung

Bei der Reaktion des Stahls mit der Zinkschmelze im Verzinkungsbad wirken sich vor allem zwei Faktoren auf das Schichtwachstum aus. Die Dicke der verzinkten Beschichtung wird hauptsächlich sowohl durch die Dicke des Stahls als auch durch die chemische Zusammensetzung des zu beschichtenden Stahls bestimmt. Dies ist aus zwei Gründen wichtig, nämlich (i) im Allgemeinen, je dicker die Zinkbeschichtung, desto länger der bereitgestellte Korrosionsschutz, und (ii) übermäßig dicke Beschichtungen können weniger haften und haften als Beschichtungen mit normaler Dicke.

Stähle, die zum Verzinken geeignet sind

Die meisten Stähle können zufriedenstellend feuerverzinkt werden. Reaktive Elemente im Stahl wie Silizium und Phosphor können jedoch den Feuerverzinkungsprozess beeinträchtigen. Eine geeignete Auswahl der Stahlzusammensetzung kann daher eine gleichmäßigere Beschichtungsqualität im Hinblick auf Aussehen, Dicke und Glätte ergeben. Auch die Vorgeschichte des Stahls (z. B. ob warmgewalzt oder kaltgewalzt) kann seine Reaktion mit der Zinkschmelze beeinflussen. Wenn die Ästhetik wichtig ist oder wenn bestimmte Kriterien für die Beschichtungsdicke oder Oberflächenglätte gelten, muss der Stahlauswahl vor dem Feuerverzinken besondere Aufmerksamkeit geschenkt werden.

Die Stahlchemie, insbesondere die Gehalte an Silizium, Phosphor, Mangan und Kohlenstoff, hat Einfluss auf die Beschichtungseigenschaften. Insbesondere Silizium kann das Wachstum von galvanischen Beschichtungen stark beeinflussen. Phosphor und Mangan erhöhen auch die Reaktivität des Stahls und können in Kombination mit bestimmten Siliziumgehalten auch eine dickere mattgraue Beschichtung erzeugen. Der Kohlenstoff-, Schwefel- und Mangangehalt des Stahls kann sich ebenfalls geringfügig auf die Dicke der galvanisierten Beschichtung auswirken.

Die chemische Zusammensetzung des zu verzinkenden Stahls ist sehr wichtig. Die im Stahl vorhandene Menge an Silizium und Phosphor beeinflusst stark die Dicke und das Aussehen der galvanischen Beschichtung. Ein Siliziumgehalt von 0,04 % oder mehr oder ein Phosphorgehalt von 0,05 % oder mehr im Stahl führt im Allgemeinen zu dicken Beschichtungen, die hauptsächlich aus Zink-Eisen-Legierungen bestehen. Für galvanische Beschichtungen höchster Qualität müssen die Siliziumgehalte unter 0,04 % oder zwischen 0,15 % und 0,23 % liegen. Stähle außerhalb dieser Bereiche, die als reaktive Stähle gelten, können galvanisiert werden und erzeugen typischerweise eine akzeptable Beschichtung. Allerdings bilden diese Stähle oft eine dickere Beschichtung, daher ist ein dunkleres Aussehen zu erwarten.

Einfluss von Silizium und Phosphor auf die Stahlreaktivität – Bei der Stahlherstellung wird Silizium oder Aluminium hinzugefügt, um Sauerstoff zu entfernen. Diese Stähle sind als beruhigte Stähle bekannt. Da der Siliziumgehalt die Feuerverzinkungsreaktion beeinflusst, ist bei zu verzinkenden Stählen immer der Siliziumgehalt zu berücksichtigen. Aluminiumberuhigte Stähle, die zum Verzinken geeignet sind, haben einen niedrigen Siliziumgehalt von unter 0,03 %. Siliziumberuhigte Stähle mit einem Siliziumgehalt über 0,14 % eignen sich ebenfalls gut zum Verzinken, ergeben jedoch eine dickere Beschichtung als aluminiumberuhigte Stähle. Auch der Phosphorgehalt des Stahls beeinflusst die Reaktivität, insbesondere bei kaltgewalzten Stählen. Andere Legierungselemente im Stahl haben keinen großen Einfluss auf die Beschichtung.

Das Sandelin-Sortiment – Stähle mit einem Gehalt an Silizium + Phosphor im Bereich von 0,03 % bis 0,14 % werden in der Verzinkungsterminologie als „Sandelin-Stähle“ bezeichnet. Diese Stähle sind entweder zu vermeiden oder spezielle Arten von Verzinkungsbädern zu verwenden. In einem herkömmlichen Zinkbad ist die Reaktion zwischen dieser Stahlsorte und Zink sehr stark und die Beschichtung wird dick und unregelmäßig, oft mit schlechter Haftung. Es sind die Kristalle in der äußersten Legierungsschicht, der Zeta-Phase, die als kleine, dünne Körner wachsen. Geschmolzenes Zink diffundiert schnell zwischen die Körner und das Wachstum der Beschichtung ist sehr schnell. Stehen keine Zinkbäder mit geeigneten Legierungszusätzen zur Verfügung, ist diese Stahlsorte für die Feuerverzinkung zu vermeiden.

Studien haben gezeigt, dass die untere Grenze für das Sandelin-Sortiment niedriger ist als früher angenommen. Es hat sich auch gezeigt, dass der Phosphorgehalt bei kaltgewalzten Stählen einen großen Einfluss auf die Reaktivität hat. Diese Studien haben die folgenden Empfehlungen gegeben:

Wenn das Aussehen der verzinkten Oberfläche sehr wichtig ist, beispielsweise in architektonischen Anwendungen, lautet der empfohlene Ausdruck für kaltgewalzten Stahl „Silizium weniger als 0,03 % und Si + 2,5 x P weniger als 0,04 %“.

Bei warmgewalztem Stahl ist der Siliziumgehalt sogar noch kritischer, aber der Phosphorgehalt ist von geringerer Bedeutung, und der empfohlene Ausdruck lautet „Silizium weniger als 0,02 % und Si + 2,5 x P weniger als 0,09 %“.

In den meisten Fällen ist jedoch Stahl mit einem Silizium- + Phosphorgehalt von weniger als 0,03 % ausreichend und ergibt eine akzeptable Oberflächenbeschaffenheit sowohl im kaltgewalzten als auch im warmgewalzten Zustand.

Aluminiumberuhigter Stahl – Aluminiumberuhigte Stähle enthalten auch geringe Mengen an Silizium, das für die Reaktivität wichtig ist. In den letzten Jahren ist aluminiumberuhigter Stahl mit sogenanntem ultraniedrigem Siliziumgehalt unter 0,01 % und Aluminiumgehalt über 0,035 % üblicher geworden. Diese Stähle haben viele positive Eigenschaften in Bezug auf Zerspanung und Umformbarkeit. Der niedrige Siliziumgehalt in Kombination mit dem hohen Aluminiumgehalt macht die Zinkschichten jedoch dünner als in den Feuerverzinkungsnormen angegeben.

Erfolgt die Verzinkung in einem Nickellegierungsbad, was heute üblich ist, da dem Nickel mehrere positive Eigenschaften zugeschrieben werden, sinkt die Reaktivität weiter, was zu dünneren Schichten führt. Eine Abweichung von der Norm für solche Stähle kann zwischen Kunde und Verzinkerei vereinbart werden. Kann eine Abweichung nicht akzeptiert werden, muss diese Stahlsorte vor dem Verzinken gestrahlt werden.

Aussehen der Beschichtung

Die Feuerverzinkung von Stählen mit niedrigem Silizium- oder Phosphorgehalt ergibt helle und glänzende Zinküberzüge. Im Außenbereich verfärbt sich die Oberfläche nach einiger Zeit matt und hellgrau. Stähle mit einem Siliziumgehalt im Bereich von 0,15 % bis etwa 0,22 % – 0,23 % ergeben normalerweise helle, glänzende Beschichtungen. Siliziumgehalte um 0,25 % können auf einer ansonsten hellen Oberfläche graue Oberflächen oder ein graues Netzwerk ergeben. Wenn ein nickellegiertes Zinkbad verwendet wird, wird die Reaktion zwischen Zink und Eisen reduziert, und die Beschichtung ist normalerweise glänzend bis zu 0,22 % Silizium.

Stähle mit höheren Siliziumgehalten (größer 0,25 %) ergeben normalerweise matte, graue Überzüge, die mit zunehmendem Siliziumgehalt dunkler werden. Die dunkelgraue Farbe ist nur ein ästhetischer Effekt, da der Korrosionsschutz bei gleicher Schichtdicke gleich oder sogar besser ist. Dunkelgraue Beschichtungen sind oft dicker als helle Beschichtungen, da sie aufgrund der höheren Reaktivität zwischen Eisen und Zink meist gröber sind und somit einen längeren Korrosionsschutz bieten. Die Farbe der Beschichtung wird durch den Anteil an Eisen-Zink-Kristallen bestimmt, die mit reinem Zink auf der äußeren Oberfläche der Beschichtung gemischt sind, die das reinere Zink ist. Je heller die Oberfläche, desto höher der Eisen-Zink-Gehalt, desto dunkler die Oberfläche.

Wenn eine Zinkbeschichtung mit hohem Eisengehalt korrodiert, wird das Eisen freigesetzt und oxidiert, was zu einer rotbraunen Verfärbung der Oberfläche führen kann. Die rotbraune Farbe nimmt zu, wenn ein größerer Teil des Eisen-Zink-Überzugs korrodiert. Eine rotbraune Verfärbung der Oberfläche bedeutet also nicht, dass die Zinkschicht weg ist.

Zinküberzüge mit einer äußersten Schicht aus reinem metallischem Zink und einem hellen Erscheinungsbild können auch rotbraune Verfärbungen entwickeln, wenn die reine Zinkschicht wegkorrodiert ist. Je nach Dicke der reinen Zinkschicht verlängert sich hier die Zeit bis zur Bildung der rotbraunen Verfärbung. Bei Stählen mit einem Gehalt an Silizium + Phosphor von mehr als 0,03 % beträgt der Reinzinkgehalt in der Regel 30 % -50 % der Gesamtschichtdicke.

Kontinuierlicher Verzinkungsprozess

Das kontinuierliche Schmelztauchbeschichtungsverfahren ist ein weit verbreitetes Verfahren, das ursprünglich um die 1960er Jahre zum Verzinken von Produkten wie Stahlblech, Band und Draht entwickelt wurde. Die geschmolzene Beschichtung wird in einem kontinuierlichen Prozess auf die Oberfläche des Stahls aufgebracht. Der Stahl wird als kontinuierliches Band mit Geschwindigkeiten von bis zu 200 Metern pro Minute durch ein Bad aus geschmolzenem Zink geführt. Die Größe des Stahlblechs kann von 0,25 mm bis 4,30 mm Dicke und bis zu 1830 mm Breite reichen.

Dieser kontinuierliche Heißtauchbeschichtungsprozess beginnt mit der Reinigung des Stahls in einer Prozesseinheit, die typischerweise eine alkalische Flüssigkeit in Kombination mit Bürsten, Spülen und Trocknen verwendet. Dann gelangt der Stahl in den Heiz- oder Glühofen, um ihn zu erweichen und ihm die gewünschte Festigkeit und Formbarkeit zu verleihen. In diesem Glühofen wird der Stahl unter einer reduzierenden Gasatmosphäre gehalten, die aus Wasserstoff und Stickstoff besteht, um jegliches Oxid zu entfernen, das sich auf der Stahloberfläche befinden kann. Das Austrittsende des Ofens ist mit einer Vakuumkammer, bekannt als „Schnauze“, mit dem geschmolzenen Beschichtungsbad verbunden, um zu verhindern, dass Luft das erhitzte Stahlprodukt erneut oxidiert. In dem Bad wird das Stahlprodukt um eine untergetauchte Walze geschickt und reagiert mit dem geschmolzenen Metall, um die gebundene Beschichtung zu erzeugen, und wird dann in vertikaler Richtung entfernt. Sobald das Produkt aus dem Bad entfernt wurde, wird Hochdruckluft verwendet, um überschüssiges geschmolzenes Zink zu entfernen, um eine genau kontrollierte Beschichtungsdicke zu erzeugen. Dann wird der Stahl gekühlt, damit sich das Metall auf der Stahloberfläche verfestigen kann, was geschieht, bevor der Stahl eine andere Walze berührt, um eine Übertragung oder Beschädigung der Beschichtung zu vermeiden.

Das Schmelztauchverfahren für Blechprodukte wird heute verwendet, um sieben verschiedene Arten von schmelztauchbeschichteten Produkten herzustellen, darunter verzinkte (Zink), Galvannealed (90 % – 92 % Zink und 8 % – 10 % Eisenlegierung), zwei Zinklegierungen und Aluminium (55 % Aluminium und 45 % Zinklegierung und 95 % Zink und 5 % Aluminiumlegierung), zwei auf Aluminium basierende Legierungen (100 % Aluminium und 89 % – 95 % Aluminium und 5 % – 11 % Siliziumlegierung) und die terne Beschichtung (85 % – 97 % Blei und 3 % – 15 % Zinnlegierung).

Herstellungsprozess