Technologien zur Kohlenstoffabscheidung und -speicherung

Carbon Capture and Storage Technologies

Die Kohlenstoffabscheidung und -speicherung, auch Sequestrierung (CCS) genannt, umfasst die Abscheidung, den Transport, die Injektion und die Eindämmung von CO2 (Kohlendioxid) in geologischen Strukturen wie erschöpften Öl- und Gaslagerstätten, salzhaltigen Onshore- und Offshore-Aquiferen, die sich tief in der Erdkruste befinden, Salzkavernen oder nicht abbaubare Kohleflöze. Es ist sowohl ein Ansatz zur Steigerung der Produktion aus bestehenden Öl- und Gasbetrieben als auch ein Mittel zur Reduzierung der Treibhausgasemissionen (THG).

CCS bietet eine zusätzliche Alternative bei der Nutzung von auf fossilen Brennstoffen basierender Energie und bietet gleichzeitig zusätzliche Übergangszeit für Energiesysteme, um auf kohlenstoffreduzierte oder CO-freie Brennstoffe wie erneuerbare Energien umzusteigen. Es gibt eine Reihe von wirtschaftlichen und sozialen Vorteilen von CCS, wie z kontinuierliche und nachhaltigere wirtschaftliche Entwicklung, (iii) sekundäre Einnahmequelle, da Emissionen von Treibhausgasen, die aufgefangen und gespeichert werden, in eine handelbare Ware umgewandelt werden können, die auf dem internationalen Markt verkauft werden kann, (iv) Verringerung der Luftverschmutzung, da potenziell schädliche Schadstoffe haben entfernt werden, um die CO2-Abscheidung zu ermöglichen, und Gelegenheit für eine verbesserte Öl- und Gasgewinnung.

Es gibt mehrere Herausforderungen für den Einsatz von CCS. Einige der Herausforderungen für CCS umfassen (i) die Reduzierung der Abscheidungskosten und die Skalierung der Abscheidungsprozesse, (ii) die Identifizierung der Umweltauswirkungen der Abscheidung, (iii) die Bestimmung der Auswirkungen des Druckaufbaus in einer Speicherformation, (iv ) Bestimmung, wohin das verdrängte Wasser bei einer großflächigen Injektion gelangt und welches Risiko für das Grundwasser besteht, (v) wie die Größe der CO2-Fahne zuverlässig vorhergesagt werden kann und wohin sie wandert, (vi) wie man Vertrauen in die Standortauswahl gewinnt, (vii) Entwicklung kostengünstiger Überwachungsstrategien und Nachweisgrenzen, (viii) Einbindung der Finanz- und Versicherungsbranche, (ix) größere regulatorische und politische Gewissheit auf allen Regierungsebenen, (x) Ausbildung von Arbeitskräften für den groß angelegten Einsatz und (xi) Verbesserung des öffentlichen Bewusstseins und der Akzeptanz.

CCS-Technologien können bei Prozessen mit großen Emissionen angewendet werden, einschließlich der kohle- und gasbefeuerten Stromerzeugung, der Erdgasverarbeitung und der Düngemittelproduktion sowie bei der Herstellung von Industriematerialien wie Eisen und Stahl, Zement sowie Zellstoff und Papier usw. Die Anwendung von CCS-Technologien auf diese Prozesse kann eine wichtige Rolle bei der Reduzierung der Treibhausgasemissionen spielen. Technologien zur Kohlenstoffabscheidung und -abscheidung sind in der Erdgas- und Düngemittelindustrie seit Jahrzehnten in großem Maßstab im Einsatz. Die an einem CCS-System beteiligten Technologien bestehen aus vier Komponenten, nämlich (i) Abscheidung, (ii) Transport, (iii) Injektion und (iv) Überwachung.

Abscheidung ist die Abtrennung von CO2 aus einem Abwasserstrom und seine Verdichtung in einen flüssigen oder überkritischen Zustand. In den meisten Fällen beträgt die resultierende CO2-Konzentration heute mehr als 99 %, obwohl niedrigere Konzentrationen akzeptabel sein können. Um das CO2 wirtschaftlich transportieren und speichern zu können, ist normalerweise eine Abscheidung erforderlich.

Der Transport besteht aus der Beförderung des CO2 von seiner Quelle zum Speicherbecken. Das CO2 wird getrocknet und in der Regel komprimiert, bevor es zur Lagerung transportiert wird. Die Kompression macht den Transport des Gases effizienter. CO2 wird in einer Reihe von Branchen, insbesondere in der Getränkeindustrie, kommerziell verwendet und wurde in großem Maßstab zur Verwendung bei der Rückgewinnung von Öl aus Lagerstätten transportiert (enhanced oil recovery). Während der Transport per LKW, Bahn und Schiff möglich ist, ist der Transport großer Mengen CO2 am wirtschaftlichsten mit einer Pipeline zu bewerkstelligen. Um CCS in großem Maßstab zu implementieren, muss eine große Pipeline-Infrastruktur aufgebaut werden, und dies stellt Herausforderungen dar.

Die Injektion besteht aus der Einlagerung von CO2 in das Speicherreservoir. Die unterirdischen Speicherreservoirs sind abhängig von den geologischen Formationen. Die Sicherheit der CO2-Speicherung ist von größter Bedeutung. Zu den lokalen Risiken der CO2-Speicherung gehören (i) das Austreten von CO2 aus dem Speicherort, (ii) die Veränderung der Boden- und Trinkwasserchemie und (iii) die Verdrängung potenziell gefährlicher Flüssigkeiten, die sich in dem Reservoir befinden können, in dem das CO2 gespeichert wird. Zu den potenziellen Reservoirs gehören die Tiefsee, Ozeansedimente oder die Mineralisierung (Umwandlung von CO2 in Mineralien). Während eine gewisse kommerzielle Nutzung von CO2 möglich ist, ist die Menge, die verwendet werden kann, im Vergleich zu der Menge an CO2, die emittiert wird, sehr gering.

Sobald das CO2 injiziert wurde, muss die Lagerstätte überwacht werden, um zu zeigen, dass das CO2 in der Lagerstätte verbleibt. CO2 ist weder giftig noch brennbar und stellt daher nur ein minimales Umwelt-, Gesundheits- und Sicherheitsrisiko dar. Der Hauptzweck der Überwachung besteht darin, sicherzustellen, dass die Sequestrierungsoperation effektiv ist, was bedeutet, dass fast das gesamte CO2 über Jahrhunderte aus der Atmosphäre heraus bleibt. Das Überwachungsprogramm beginnt vor der Injektion, um Ausgangsdaten zu ermitteln. Die Überwachung während der Betriebsphase dient der Aufzeichnung des dynamischen Verhaltens des CO2 bei der Injektion und innerhalb der Lagerstätte. Nach Beendigung der Injektion ist das Überwachungsprogramm so zu gestalten, dass sichergestellt ist, dass die CO2-Speicherung die geforderten Umwelt- und Sicherheitsbedingungen erfüllt. Ein Überwachungsprogramm umfasst drei Überwachungsbereiche, nämlich (i) den unterirdischen Bereich (das Reservoir), (ii) den oberflächennahen Bereich (flache Zonen und Boden) und (iii) den atmosphärischen Bereich, einschließlich Bohrlöcher, Verwerfungen und andere geologische Besonderheiten.

CO2-Abscheidungstechnologien

CO2 kann aus großen stationären Emissionsquellen wie Erdgasproduktionsanlagen (wo CO2 bereits als Teil des Prozesses von anderen Gasen getrennt wird), mit fossilen Brennstoffen befeuerten Kraftwerken, Eisen- und Stahlwerken, Zementwerken und einigen Chemiewerken abgeschieden werden . Im Gegensatz zu den beiden anderen Komponenten von CCS, Transport und geologische Speicherung, ist die erste Komponente von CCS, d. h. die CO2-Abscheidung, fast vollständig technologieabhängig und der teuerste Schritt. Die Technologie zur Abscheidung von CO2 aus diesen Quellen wird von der CO2-Trenntechnologie angepasst, die derzeit in Branchen wie der Erdgasindustrie und der Ammoniak (NH3)-Produktion verwendet wird, sowie von der Technologie, die in der Luftzerlegungsindustrie verwendet wird. Es werden auch neue Technologien entwickelt.

Die wichtigsten Trenntechnologien zur Abscheidung von CO2 sind derzeit (i) die Verwendung eines flüssigen Lösungsmittels zur Absorption des CO2 (Absorption), (ii) die Verwendung fester Materialien, um das CO2 an die Oberfläche zu ziehen, wo es von anderen Gasen getrennt wird (Adsorption), und (iii) Verwendung von Membranen, um das CO von den anderen Gasen zu trennen. Andere Technologien umfassen die Chemical-Looping-Technologie (ein Metalloxid reagiert mit dem Brennstoff und erzeugt Metallpartikel, CO2 und Wasserdampf), Niedertemperatur- oder kryogene Trennverfahren (die auf unterschiedliche Phasenwechseltemperaturen für verschiedene Gase angewiesen sind, um sie zu trennen) und trockene regenerierbare Feststoffe Prozesse.

Die wichtigsten konkurrierenden Technologien für die CO2-Abscheidung aus der Nutzung fossiler Brennstoffe sind (i) Post Combustion Capture (PCC) aus dem Rauchgas von Verbrennungsanlagen, (ii) Pre Combustion Capture aus dem Synthesegas in Vergasungsanlagen und (iii) Oxy Verbrennung durch die direkte Verbrennung von Kraftstoff mit Sauerstoff. Bei den meisten aktuellen Verbrennungsprozessen wird Luft verwendet, und das entstehende Rauchgas enthält typischerweise geringe CO2-Konzentrationen (weniger als 20 %), weshalb sie besser für Technologien zur Abscheidung nach der Verbrennung geeignet sind

Technologien zur Abscheidung nach der Verbrennung

Die Abscheidung nach der Verbrennung kann als eine Form der Rauchgasreinigung betrachtet werden. Der Prozess wird am hinteren Ende der Anlage nach den anderen Verschmutzungskontrollsystemen hinzugefügt. Die Wärmeintegration in die Anlage ist erforderlich, damit sie kosteneffektiv ist .

Das Electric Power Research Institute (EPRI) hat 2009 festgestellt, dass über 50 Konzepte zur CO2-Abscheidung nach der Verbrennung in der Entwicklung sind, die in mehrere physikalische/chemische Prozesstypen eingeteilt werden können. Diese Prozesstypgruppen sind (i) chemische Absorption, (ii) Adsorption, (iii) Membranen, (iv) biologische und (v) andere. Jede dieser verschiedenen Gruppen hat unterschiedliche Vor- und Nachteile sowie Anwendbarkeit in verschiedenen Situationen. Es gibt beträchtliche Entwicklungen in Bezug auf die ersten beiden Gruppen.

Chemischer Absorptionsprozess – Es beinhaltet eine oder mehrere reversible chemische Reaktionen zwischen CO2 und einer wässrigen Lösung eines Absorptionsmittels, z. B. eines auf Monoethanolamin (MEA) basierenden Lösungsmittels, und Hochleistungsaminen (aktiviertes Methyldiethanolamin, aMDEA) usw. Beim Erhitzen des Produkts Die Bindung zwischen dem Absorptionsmittel und CO2 kann gebrochen werden, wodurch ein mit CO2 angereicherter Strom entsteht. Das chemische Absorptionsverfahren zur Abtrennung von CO2 aus Rauchgas ist der gasverarbeitenden Industrie entlehnt. Auf Amin basierende Verfahren werden kommerziell zur Entfernung von Sauergasverunreinigungen (CO2 und H2S) aus Prozessgasströmen eingesetzt. Es handelt sich also um eine bewährte und bekannte Technologie.

Die Formel von Monoethanolamin ist H2NCH2CH2OH. Amine sind eine Gruppe organischer Verbindungen, die als von Ammoniak (NH3) abgeleitet angesehen werden können, indem ein oder mehrere H2-Atome durch organische Reste ersetzt werden. Die Substituentengruppen (R) können Alkyl, Aryl oder Arylyl sein. Wenn (R) ein Alkyl ist, wird das Amin Alkanolamin genannt. Im Allgemeinen kann davon ausgegangen werden, dass eine Hydroxylgruppe dazu dient, den Dampfdruck zu verringern und die Wasserlöslichkeit zu erhöhen, während die Aminogruppe in wässriger Lösung die notwendige Alkalität bereitstellt, um die sauren Gase zu absorbieren. Akanolamine entfernen CO2 aus den Abgasströmen durch eine exotherme Reaktion von CO2 mit der Aminfunktionalität des Alkanolamins. Die wirtschaftlich interessanten Amine zur CO2-Abscheidung sind wasserlöslich.

Amine werden nach der Anzahl der H2-Atome von Ammoniak klassifiziert, die durch Reste ersetzt wurden, wie (i) primäres Amin (RNH2), bei dem ein H2-Atom ersetzt wurde, (ii) sekundäres Amin (R2NH), bei dem zwei H2-Atome ersetzt wurden ersetzt, und (iii) tertiäres Amin (R3N), bei dem alle drei H2-Atome ersetzt wurden.

Primäre Amine umfassen Monoethanolamin (MEA) und Diglykolamin (DGA). MEA ist das traditionelle Lösungsmittel der Wahl für die CO2-Absorption und die Entfernung von Sauergasen im Allgemeinen. MEA ist das billigste der Alkanolamine. Seine Reaktionskinetik ist schnell und es funktioniert gut bei niedrigem Druck und niedriger CO2-Konzentration. Es gibt jedoch mehrere Nachteile.

Erstens hat es eine hohe Reaktionswärme mit CO2, was bedeutet, dass im Regenerationsschritt viel Energie zugeführt werden muss. Zweitens ist das Absorptionsvermögen von MEA mit CO2 nicht hoch. Bei primären und sekundären Alkanolaminen ist die Bildung von Carbamat (RNHCOO-) die Hauptreaktion. Die Reaktionsgleichung lautet CO2 + 2RNH2 =RNHCOO- + RNH3+. Bei dieser Reaktion müssen zwei Mol MEA verwendet werden, um ein Mol CO2 einzufangen. Drittens wird die volle obere Absorptionskapazität von MEA aufgrund von Korrosionsproblemen in der Praxis nicht realisiert. Die Korrosionswirkung ist auf gelöstes CO2 zurückzuführen und variiert mit den verwendeten Aminen.

Die Konzentration von MEA in der wässrigen Phase in Gegenwart von O2 ist auf 20 Gewichtsprozent begrenzt. Darüber hinaus hat MEA den höchsten Dampfdruck aller Alkanolamine, und während der Entfernung von CO2 aus dem Gasstrom und im Regenerierungsschritt kann es zu einer starken Lösungsmittelverschleppung kommen. Um Lösungsmittelverluste zu reduzieren, ist im Allgemeinen eine Wasserwäsche des gereinigten Gasstroms erforderlich. Darüber hinaus reagiert MEA irreversibel mit geringfügigen Verunreinigungen wie COS und CS2, was zu einem Lösungsmittelabbau führt. Das Schäumen der absorbierenden flüssigen MEA aufgrund der Ansammlung von Verunreinigungen kann ebenfalls ein Problem darstellen.

Für die derzeitigen MEA-Absorbersysteme sind die Adsorptions- und Desorptionsraten ziemlich hoch, daher gute Reaktionskinetiken. Die Verpackung im Absorber (Kontaktoren, um einen effizienten Stoffaustausch zu erleichtern) stellt jedoch erhebliche Kosten dar, und sein Energieverbrauch ist auch für die CO2-Abscheidung aus Rauchgas erheblich. Außerdem darf die Stripptemperatur nicht zu hoch sein (ca. 150 °C). Andernfalls kann es zu einer Dimerisierung von Carbamat kommen, wodurch die Absorptionsfähigkeit von MEA beeinträchtigt wird.

Sekundäre Amine umfassen Diethanolamin (DEA), Diisopropylamin (DIPA). Sekundäre Amine haben Vorteile gegenüber primären Aminen. Ihre Reaktionswärme mit CO2 ist niedriger (360 Kalorien/Gramm) gegenüber 455 Kalorien/Gramm) für primäre Amine. Das bedeutet, dass die sekundären Amine im Regenerationsschritt weniger Wärme benötigen als die primären Amine. Es hat jedoch alle anderen Probleme von primären Aminen.

Tertiäre Amine umfassen Triethanolamin (TEA) und Methyldiethanolamin (MDEA). Tertiäre Amine reagieren langsamer mit CO2 als primäre und sekundäre Amine und erfordern daher im Vergleich zu primären und sekundären Aminen eine höhere Zirkulationsrate der Flüssigkeit, um CO2 zu entfernen. Dies kann durch den Einsatz von Promotoren verbessert werden. Ein großer Vorteil von tertiären Aminen ist ihr geringerer Wärmebedarf für die CO2-Freisetzung aus dem CO2-haltigen Lösungsmittel. Tertiäre Amine zeigen im Gebrauch eine geringere Neigung zur Bildung von Abbauprodukten als primäre und sekundäre Amine und lassen sich leichter regenerieren. Darüber hinaus weisen tertiäre Amine im Vergleich zu primären und sekundären Aminen niedrigere Korrosionsraten auf. Der Hauptnachteil ist die zu langsame Reaktionsgeschwindigkeit.

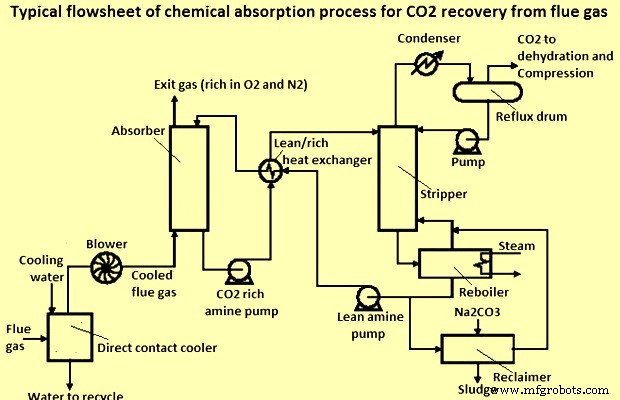

Ein typisches Flussdiagramm eines chemischen Absorptionsprozesses zur CO2-Rückgewinnung aus Rauchgas ist in Abb. 1 dargestellt. Während des Aminabsorptionsvorgangs werden der Abgasstrom und die flüssige Aminlösung in einem Absorptionsturm (oder Absorber) im Gegenstrom in Kontakt gebracht.

Abb. 1 Typisches Flussdiagramm eines chemischen Absorptionsprozesses zur CO2-Rückgewinnung aus Rauchgas

Das aus dem Schornstein austretende Verbrennungsabgas ist heiß (ca. 240 °C) und hat atmosphärischen Druck. Rauchgas, das mit hohen Temperaturen in den Absorber eintritt, kann zu Lösungsmittelabbau und verminderter Absorptionseffizienz führen. Das Rauchgas soll beim Eintritt in den Absorber auf einen Wassertaupunkt von 50 Grad C gekühlt werden. Der Absorber arbeitet normalerweise bei weniger als 50 Grad C. Dies wird erreicht, indem Kühlwasser in einem Direktkontaktkühler versprüht wird.

Das CO2 im Rauchgas wird gekühlt, bevor es in den Absorber eintritt, wo es mit Ammoniumcarbonat zu Ammoniumbicarbonat reagiert. NH3 wird als Gas aus der Lösungsmittellösung freigesetzt, wenn das CO2 absorbiert wird, und die Temperatur wird niedrig gehalten, um dies zu minimieren. Gase, die den Absorber verlassen, passieren eine Wasserwäsche, um Ammoniak zu entfernen. Das Ammoniumbicarbonat wird im Regenerator erhitzt, wobei das CO2 abgetrennt wird. Das Ammoniumcarbonat-Lösungsmittel wird zum Absorber zurückgeführt. Wasser und NH3 werden aus dem CO2-Strom entfernt, der die Stripperkolonne verlässt.

Ein Gebläse wird installiert, um dem Rauchgas genügend Druck zu geben, damit es durch das Absorptions-Desorptions-System strömen kann. Das von CO2 zu reinigende Abgas tritt normalerweise unten in den Absorber ein, strömt nach oben und verlässt ihn oben, während das Lösungsmittel oben in den Absorber eintritt, nach unten fließt (das Gas berührt) und unten austritt. Eine Verdünnung des zirkulierenden Amins mit Wasser wird vorgenommen, um die Viskosität des zirkulierenden Fluids zu verringern. Eine Flüssigkeit mit höherer Viskosität erfordert mehr Leistung zum Pumpen und für die Zirkulation. Die das absorbierte Gas enthaltende flüssige Aminlösung fließt dann zu einer Regenerationseinheit (Stripper), wo sie erhitzt und die sauren Gase freigesetzt werden. Die Lösungsmittelregeneration kann bei niedrigen Drücken durchgeführt werden, um die Desorption von CO2 aus der Flüssigkeit zu verbessern. Etwas Aminlösung wird typischerweise in den Säuregasstrom aus dem Regenerierungsschritt mitgerissen und die Aminlösung wird unter Verwendung eines Kühlers zurückgewonnen, um übermäßige Lösungsmittelverluste zu vermeiden. Die heiße magere Aminlösung fließt dann durch einen Wärmetauscher, wo sie mit der reichen Aminlösung aus dem Kontaktturm kontaktiert wird, und von dort wird die magere Aminlösung in den Gaskontaktturm, d. h. den Absorber, zurückgeführt.

Im Falle eines Amin-Wäscher-Prozesses mit Hochleistungsaminen (aktiviertes Methyldiethanolamin, aMDEA) erfordert der vollständige Prozess (Amine und Kompression auf 110 kg/cm² Druck) etwa 1,6 Tonnen Niederdruckdampf und 160 kWh Strom pro Tonne CO2 erfasst.

Es gibt einige Einschränkungen bei Verfahren auf Aminbasis, die zu technologischen Fortschritten geführt haben. Die Aminwäsche-Technologie hat sich in der Vergangenheit auf die Entfernung von H2S (Schwefelwasserstoff) für den Erdgassektor konzentriert. Für die Rückgewinnung von CO2 aus Rauchgas gelten jedoch andere Anforderungen. Eine Herausforderung ist der niedrige Druck des Rauchgases zur Absorption von CO2. Darüber hinaus stellen Verunreinigungen im Rauchgas wie O2, Schwefeloxide (SO2, SO3), Stickoxide und Feinstaub besondere Herausforderungen während des Trennprozesses dar.

Zusammenfassend erfordert die Rückgewinnung von CO2 aus Verbrennungsabgasen eine erhebliche Menge an Vorbehandlungsverarbeitung, um Foul-up im Lösungsmittelabsorptionsschritt zu vermeiden. Dies erhöht die Kosten der CO2-Abscheidung. Allerdings können im Lösungsmittelabsorptionsprozess erhebliche Verbesserungen in Bezug auf die Optimierung der Zusammensetzungen der absorbierenden Amine und der Gas-Flüssigkeits-Kontaktoren vorgenommen werden, um dies zu bewältigen.

Physische Absorption – Bei der physikalischen Absorption wird CO2 gemäß dem Henry-Gesetz physikalisch in einem Lösungsmittel absorbiert. Die Aufnahmefähigkeit von organischen oder anorganischen Lösungsmitteln für CO2 steigt mit steigendem Druck und sinkenden Temperaturen. Die Absorption von CO2 findet bei hohen CO2-Partialdrücken und niedrigen Temperaturen statt. Die Lösungsmittel werden dann entweder durch Erhitzen oder Druckminderung regeneriert. Der Vorteil dieses Verfahrens besteht darin, dass es relativ wenig Energie benötigt; aber das CO2 soll einen hohen Partialdruck haben.

Feste physikalische Adsorption – Ein Adsorptionsprozess besteht aus zwei Hauptschritten, nämlich (i) Adsorption und (ii) Desorption. Die technische Machbarkeit eines Prozesses wird durch den Adsorptionsschritt bestimmt, während der Desorptionsschritt seine Wirtschaftlichkeit bestimmt. Die Adsorption erfordert eine starke Affinität zwischen einem Adsorptionsmittel und der aus einem Gasgemisch zu entfernenden Komponente (in diesem Fall CO2). Je stärker die Affinität jedoch ist, desto schwieriger ist es, das CO2 zu desorbieren, und desto höher ist der Energieverbrauch bei der Regeneration des Adsorptionsmittels zur Wiederverwendung im nächsten Zyklus. Daher muss der Desorptionsschritt sehr sorgfältig gegen den Adsorptionsschritt abgewogen werden, damit der Gesamtprozess erfolgreich ist.

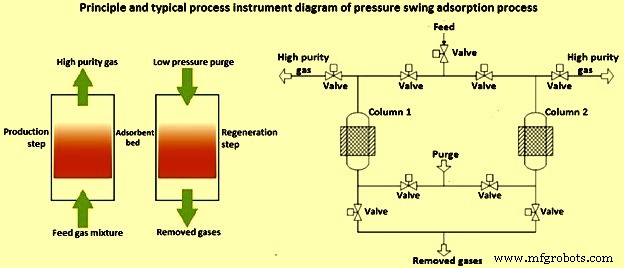

Adsorptionsverfahren sind für den CO2-Abscheidungsmechanismus ziemlich attraktiv, trotz ihrer Nachteile wie geringe Kapazität von Adsorptionsmitteln und Einfluss von Verunreinigungen wie SO2 und H2O auf den Trennprozess. Es gibt auch Vorteile dieses Verfahrens wie Verfügbarkeit, Flexibilität, vollautomatischer Betrieb des Verfahrens und Herstellung von hochreinem Produkt. Die Trennung kann durch Druckwechseladsorption (PSA) (Abb. 2), Vakuum-Druckwechseladsorption (VPSA), Temperaturwechseladsorption (TSA), Druck-Temperaturwechseladsorption (PTSA) oder Elektrowechseladsorption (ESA) erfolgen. Prozesse. Die Betten der Anlage sind mit festen Adsorptionsmitteln gefüllt. Die Selektivität hängt vom Unterschied im Adsorptionsgleichgewicht oder von den Adsorptionsraten ab und von der Effektivität (Konzentration und Wiederfindung) hat Bedeutung von der Zykluskonfiguration, der Adsorptionszeit, dem Adsorptions- und Desorptionsdruck, der Temperatur während des Prozesses sowie der Art des verwendeten Adsorptionsmittels.

Abb. 2 Druckwechseladsorptionsprozess

Der Hauptvorteil der physikalischen Adsorption gegenüber der chemischen Absorption ist der einfache und energieeffiziente Betrieb und die Regenerierung, die mit einem Druckwechsel- oder Temperaturwechselzyklus erreicht werden können (ein Druck- oder Temperaturwechsel, wenn der Prozess einen Absorptions-Desorptions-Zyklus in der Reihenfolge durchläuft). Trennung erreichen). Die Druckwechseladsorption ist ein kommerzielles Verfahren zur H2-Abtrennung aus H2- und CO2-Gemischen in der H2-Produktion.

Bei der Entwicklung von Adsorptionsmitteln zur CO2-Entfernung aus Rauchgasen wurden erhebliche Fortschritte erzielt. Als primäres Adsorptionsmaterial wurden Zeolithe verwendet. Zeolithe sind effektiver für die CO2-Abtrennung von Spezies, die weniger polar als CO2 sind, sodass das Vorhandensein von Wasser und SOx in Rauchgasströmen ein Problem darstellt.

Neue Adsorptionsmittel wurden in Betracht gezogen und entwickelt, wie Kohlenstoffe, mesoporöse Silikoaluminate (z. B. zeolithische Imidazolatgerüste, ZIFs) und metallorganische Gerüste (MOFs). Kohlenstoffbasierte Adsorptionsmittel haben das Potenzial, durch Anlegen einer elektrischen Spannung regeneriert zu werden (ESA). Zu den neuen Materialien, die untersucht werden, gehören geschichtete Doppelhydroxidderivate (LDHs und LDOs). Weitere Fortschritte umfassen die Funktionalisierung der Poren des Adsorptionsmaterials durch Einbau von Aminen zur Erhöhung der CO2-Beladung. In diesem Fall wird das CO2 durch einen Chemisorptionsprozess abgetrennt.

Es werden neue Verfahren zum Umgang mit hochfeuchten Rauchgasströmen und Verunreinigungen entwickelt. Dazu gehören mehrschichtige Adsorptionsmittelbetten. Mehrschichtbetten ermöglichen die Verwendung von Adsorptionsmitteln mit hoher CO2-Selektivität, aber sie werden in Gegenwart von Wasser erheblich abgebaut.

Pre-Combustion-Capture-Technologien

Technologien zur Abscheidung vor der Verbrennung beinhalten die Entfernung von Schadstoffen und CO2 in der vorgelagerten Behandlung fossiler Brennstoffe vor ihrer Verbrennung zur Wärmerückgewinnung (über Dampf) oder zur Erzeugung von Strom oder H2.

Ein Nachteil der C-Abscheidung nach der Verbrennung ist die niedrige CO2-Konzentration in den Rauchgasen, die zu einem relativ hohen Energieaufwand und hohen Kosten der C-Abscheidung führt. Die Vorverbrennung strebt danach, diese Nachteile zu verringern, indem der an CO2 reiche Prozessstrom vor der Verbrennung des verbleibenden H2-reichen Brennstoffs dekarbonisiert wird. Um eine Dekarbonisierung von Kohlenwasserstoffbrennstoffen zu erreichen, werden sie zunächst durch die Vergasung eines Brennstoffs mit O2 (oder Luft) in ein Syngas umgewandelt. Das Synthesegas ist eine Mischung aus CO (Kohlenmonoxid), H2, CO2 und Wasser, abhängig vom Umwandlungsprozess und dem Brennstoff und anderen Komponenten.

Das Synthesegas ist ein Zwischenprodukt, das dann umgewandelt werden kann, um (i) H2, (ii) integrierte elektrische Energie unter Verwendung der Wasser-Gas-Shift-Reaktion oder (iii) Polyerzeugung zu erzeugen, wo eine Reihe von Energieprodukten vorhanden sein können, einschließlich Strom, Wärme, H2 und Synfuels und andere Chemikalien. Der Prozess, der mit jedem dieser Endenergieprodukte verbunden ist, wird unten beschrieben.

Produktion von H2 durch Methanreformierung – Die heute am weitesten verbreitete Methode zur Herstellung von H2 ist die katalytische Dampfreformierung von Methan (CH4). Die Reformierungsreaktion der Umwandlung von CH4 und H2 O zu CO und H2 ist endotherm. Die Reaktion wird über einem Ni(Nickel)-Katalysator bei hoher Temperatur in einem direkt befeuerten Ofen durchgeführt, der mit CH4 betrieben wird. Der Katalysator wird durch S (Schwefel) vergiftet, daher muss jegliches in der Beschickung vorhandene S entfernt werden. Das Syngas wird wiederum durch einen katalytischen Wasser-Shift-Konverter geleitet, wo das CO exotherm mit Dampf reagiert, um H2 und ein CO2-Nebenprodukt zu erzeugen. Diese Nebenprodukte werden dann aus dem System entfernt. Das Abgas enthält immer noch einen erheblichen Heizwert, daher wird es verbrannt, um Dampf oder Strom zu erzeugen.

Kohlevergasung – Die Vergasungstechnologien können einen Gasstrom mit hohem CO2-Gehalt und mäßigem Druck erzeugen. Die Beschickungskohle wird in O2 (oder Luft) vergast, um ein Synthesegas zu erzeugen. Das Synthesegas wird in Synthesegaskühlern auf 200 °C gekühlt, die Hochtemperatur- und Niedertemperaturdämpfe erzeugen. Anschließend wird es in einem Tieftemperatur-Wassergas-Shift-Reaktor weiter geshiftet. Der Wassergas-Shift-Reaktor ist ein katalytischer Reaktor, in dem das CO mit Dampf umgesetzt wird, um mehr H2 und CO2 zu erzeugen. Das Gas wird dann in Vorbereitung auf die Entfernung des sauren Gases auf 35°C gekühlt. Etwa 99 % des H2S werden durch physikalische Absorption aus dem Synthesegas entfernt und in elementaren Schwefel umgewandelt. Eine PSA-Einheit kann verwendet werden, um 85 % des H2 aus dem S-freien Synthesegas zu trennen. Das H2 verlässt mit etwa 60 kg/cm² und hoher Reinheit (größer als 99,99 %). Das CO2 kann nach dem S-Abscheidungssystem aus dem Synthesegas ausgewaschen werden. Das PSA-Spülgas wird komprimiert und in einem Gasturbinen-Kombinationszyklus verbrannt, um elektrische Energie zu erzeugen.

Vergasungstechnologien sind für die H2-Produktion gut etabliert. Kommerzielle Anlagen wurden gebaut und erfolgreich betrieben, um H2 für Raffinerieanwendungen und die chemische Herstellung (z. B. NH3- und Methanolproduktion) auf der Grundlage einer Reihe von Kohlenwasserstoff-Ausgangsmaterialien zu produzieren.

Integrierte Stromversorgung – Das Synthesegas mit hohem H2-Gehalt kann in einem Turboexpander verbrannt werden, um in einem GuD-System elektrische Energie zu erzeugen. Wenn das Synthesegas durch Vergasung hergestellt wird, wird das Schema als kombinierter Zyklus mit integrierter Vergasung (IGCC) bezeichnet. IGCC ermöglicht eine hocheffiziente Stromerzeugung. Da das Gas gereinigt werden muss, um Schäden an der Gasturbine zu vermeiden, hat IGCC sehr geringe Umweltemissionen. Außerdem verbrauchen IGCC-Anlagen weniger Wasser. IGCC wird derzeit weltweit in vielen Anlagen durch Vergasung von Erdölrückständen kommerziell genutzt, um Strom, H2 und Dampf bereitzustellen.

Die drei Haupttypen von Kohlevergasern sind (i) Bewegtbett, (ii) Wirbelbett und (iii) Flugstrom. Die meisten Vergaser, die für die CO2-Abscheidung in Betracht gezogen werden, basieren jedoch derzeit auf Flugstromvergasern. Die kommerzielle Anwendung von kohlebasiertem IGCC wurde durch seine relativ hohen Kosten, die schlechte Anlagenverfügbarkeit und die Konkurrenz durch Kraftwerke zur Erzeugung von pulverisierter Kohle eingeschränkt. Die Kosten der CO2-Abscheidung in IGCC hängen stark vom Vergasertyp ab.

Wie oben erwähnt, muss das Brenngas zur Abscheidung von CO2 einem katalytischen Shift-Reaktor zugeführt werden, in dem der größte Teil des CO durch Dampf zu H2 und CO umgesetzt wird. Für den Slurry-Feed-Vergaser ist bereits ausreichend Dampf vorhanden das Brenngas aus der Verdampfung des Kohleaufschlämmungswassers und aus der Abschreckkühlung des Vergaserproduktgases. Für den Trockenbeschickungsvergaser muss jedoch Dampf aus dem Dampfkreislauf entnommen und der Brenngaszufuhr zum Shift-Konverter hinzugefügt werden.

Es ist zu beachten, dass IGCC für die Stromerzeugung teurer ist als herkömmliche Kohlenstaubverbrennung, in beiden Fällen ohne CO2-Abscheidung.

Poly-Generation – Syngas ist ein guter Baustein, da es zur Herstellung einer breiten Palette von Energieprodukten verwendet werden kann. Die größte angebotene Flexibilität ist die Polyerzeugung, bei der „Syngas“ Dampf, elektrische Energie, H2 und Chemikalien (wie Methanol, Fischer-Tropsch-Flüssigkeiten) in einem einzigen Anlagenkomplex erzeugen kann.

Eine Reihe unterschiedlicher Trenntechnologien, einschließlich Lösungsmittel-, Adsorptions- und Membrantechnologien, können angewendet werden, um CO von den Vergasungsprodukten abzutrennen.

Absorption – Die herkömmliche Technologie ist die physikalische Absorption in einem zweistufigen Prozess, bei dem H2S entfernt und dann CO2 abgeschieden wird. Allerdings muss das Gas nach der Wasser-Gas-Shift-Reaktion gekühlt und dann vor der Stromerzeugung wieder aufgeheizt werden. Dies verringert die Effizienz und erhöht die Kosten.

Adsorption – Adsorptionsmittel können verwendet werden, um CO2 aus Rauchgasströmen nach der Verbrennung nach der Wassergas-Shift-Reaktion abzutrennen. Sowohl die Temperaturwechseladsorption (TSA) als auch die Vakuum-/Druckwechseladsorption (VSA/PSA) können verwendet werden, um das CO2 aus dem Adsorptionsmittel zurückzugewinnen. Das CO2 hat bei der Rückgewinnung über VSA/PSA einen niedrigen Druck und muss zur Speicherung komprimiert werden.

Membranen – Moderne membranbasierte Gastrennsysteme werden derzeit entwickelt, um die Gasverschiebungsreaktion und die H2-Abtrennung in einem Schritt zu kombinieren. Die membranbasierten Systeme verwenden einen Wassergasverschiebungs-H2-Trennmembranreaktor (HSMR), um das Synthesegas zu verschieben und das H2 zu extrahieren. Die maximale Temperatur von etwa 475 °C gewährleistet eine schnelle chemische Kinetik und eine gute Wassergas-Gleichgewichtsleistung wird durch die kontinuierliche Entfernung des H2-Produkts erreicht.

Es gibt drei Hauptklassen von anorganischen H2-durchlässigen Membranen, nämlich (i) keramisches Molekularsieb, (ii) dichten keramischen Ionentransport und (iii) dichtes Metall.

Vor- und Nachteile der Vorverbrennung (Dekarbonisierung) – Die Vorteile der Vorverbrennung (Entkarbonisierung) sind (i) CO2-Abtrennung durch Lösungsmittelabsorption oder PSA ist nachgewiesen. Das Abgas kommt mit erhöhtem Druck und hohe CO2-Konzentrationen reduzieren die Abscheidungskosten erheblich, (ii) die Kompressionskosten sind niedriger als bei Nachverbrennungsquellen, da das CO2 bei mäßigem Druck erzeugt werden kann, (iii) die Technologie bietet niedrige SOx- und NOx-Emissionen , (iv) das Hauptprodukt ist Synthesegas, das für andere kommerzielle Anwendungen oder Produkte verwendet werden kann, und (v) eine breite Palette von Kohlenwasserstoffbrennstoffen kann als Ausgangsmaterial verwendet werden, wie z. B. Gas, Öl, Kohle und Petrolkoks usw Die Nachteile sind (i) der Ausgangsbrennstoff muss zuerst Brennstoff in Synthesegas umwandeln, (ii) Gasturbinen, Heizungen, Kessel müssen für die H2-Feuerung modifiziert werden, (iii) höhere Kosten und größeres Technologierisiko und (iv) es erfordert größere Änderungen an bestehenden Anlagen zur Nachrüstung.

Oxy-Brennstoff-Verbrennung

Die Oxy-Fuel-Verbrennung stellt einen aufkommenden neuen Ansatz für eine nahezu emissionsfreie und saubere Verbrennung fossiler Brennstoffe dar. Dies wird erreicht, indem der Kraftstoff in reinem O2 anstelle von Luft verbrannt wird. Durch die Eliminierung von N2 (Stickstoff) im Verbrennungsprozess besteht das Abgas des Rauchgasstroms hauptsächlich aus Wasser und CO2, ohne jegliches N2. Hochreines CO2 kann durch Kondensation von Wasser zurückgewonnen werden. Wenn jedoch Brennstoff in reinem O 2 verbrannt wird, ist die Flammentemperatur viel höher als bei einem normalen luftgeblasenen Brenner, und das herkömmliche Konstruktionsmaterial für den Brenner ist nicht in der Lage, dieser hohen Temperatur zu widerstehen. Daher ist entweder das Konstruktionsmaterial zu verbessern oder die Flammentemperatur zu senken. Die Entwicklung von hochtemperaturbeständigen Materialien war langsam, da es sich um ein großes F&E-Unterfangen (Forschung und Entwicklung) handelt. Es gibt eine Reihe von Methoden, die verwendet werden können, um die Flammentemperatur zu mäßigen, wobei die gebräuchlichste das CO2-Recycling ist. Beim CO2-Recycling wird ein Teil des CO2-reichen Rauchgasstroms zum Brenner zurückgeführt, um die Flammentemperatur ähnlich wie bei einem normalen luftgeblasenen Brenner zu senken. Eine andere Methode besteht darin, Wassereinspritzung anstelle von CO2-Recycling zu verwenden, um die Flammentemperatur zu steuern. Dies wird oft als „Hydroxyfuel“-Verbrennung bezeichnet. Tatsächlich ermöglichen diese beiden Optionen die kontinuierliche Verwendung von herkömmlichem feuerfestem Material, bis ein neues hochtemperaturbeständiges Material entwickelt werden kann.

A primary benefit of oxy-fuel combustion is the very high-purity CO2 stream which is produced during combustion. After trace contaminants are removed, this CO2 stream is more easily purified and removed than post-combustion capture. There are other benefits also such as reduction in NOx formation etc. When burning oil or coal, only two unit operations are needed for the combined removal of all other pollutants namely an electrostatic precipitator (ESP) or bag filter and a condensing heat exchanger (CHX)/reagent system. It is also possible to simplify the reagent system in the CHX to achieve total removal of SO2 with the CO2 stream for geologic storage. This further reduces the cost of unit operations for pollution abatement. The CHX increases the thermal efficiency of the boiler depending on the type of fossil fuel combusted, being the lowest for high rank bituminous coal and highest for natural gas.

Another benefit is the significant reduction in the size and capital cost of all plant equipment compared to conventional air-based combustion systems. This is due to the almost 5-fold decrease in the fire box volume and exit flue gas flow rates as N2 is eliminated in the combustion process.

The major disadvantage of oxy-fuel combustion is the high capital cost (primarily due to O2 requirements) and large electric power requirement inherent in conventional cryogenic air separation units required to generate O2. Oxy-fuel combustion is not currently used in typical large combustion systems because the air separation system is expensive and flue gas recycling is needed to be practiced in order to moderate flame temperature.

Herstellungsprozess

- Die Synergie von mobilem IoT und Bluetooth LE

- Bandlagerung und -handhabung

- Herstellung und Bildgebung von Cyclocarbon

- Kohlenstofffasern:Vergangenheit, Gegenwart und Zukunft

- Die Vor- und Nachteile von Kohlefaserringen

- Braskem kooperiert mit Universität für nachhaltige Kunststoffproduktion durch CO2-Abscheidung und -Verwendung

- Hyperkonvergenz und Sekundärspeicher:Teil 2

- Eisenerzeugung durch Hochöfen und Kohlendioxidemissionen

- Diamantähnliche Kohlenstoffbeschichtung:Eine Innovation in der Stanz- und Matrizenherstellung

- Blasen, Bier und CO2-Rückgewinnung