Tempcore-Verfahren zur Herstellung von TMT-Bewehrungsstäben

Tempcore-Verfahren zur Herstellung von TMT-Bewehrungsstäben

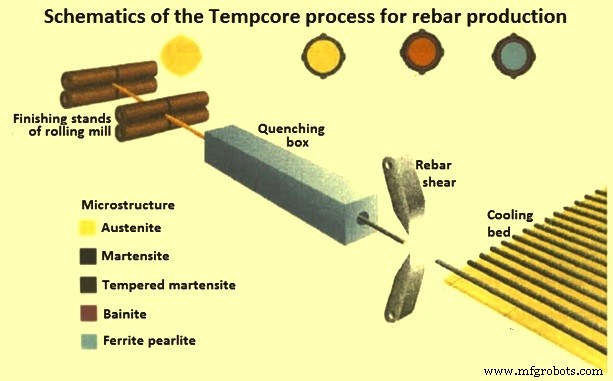

Das Tempcore-Verfahren zur Herstellung von Bewehrungsstäben (Rebar) ist ein patentiertes Verfahren, bei dem der warmgewalzte Stab unmittelbar beim Austritt aus dem letzten Warmwalzgerüst des Walzwerks und während der anschließenden Luftkühlung intensiv mit Wasser oberflächenabgeschreckt wird Die abgeschreckte Außenschicht wird durch die Ableitung der verbleibenden Wärme aus dem Kern getempert.

Das Tempcore-Verfahren ist eines der thermomechanischen Verfahren, das Anfang der 1970er Jahre vom Centre de Rechaerche Metallurgiques (CRM) in Lüttich, Belgien, entwickelt wurde, um schweißbare Bewehrungsstäbe mit hoher Streckgrenze aus Weichstahlknüppeln herzustellen, ohne deren Duktilität zu beeinträchtigen und ohne die Zugabe von Mikro- Legierungselemente.

Anforderungen an die Eigenschaften von Bewehrungsstäben

Festigkeit zusammen mit Duktilität, Schweißbarkeit und Umformbarkeit sind die wichtigsten Qualitätsanforderungen an Bewehrungsstäbe. So ist die Streckgrenze zusammen mit der Zugfestigkeit die erste Anforderung an Bewehrungsstahl in Normen und die Stahlsorte wird nach der festgelegten Mindeststreckgrenze klassifiziert. Die Verwendung von Bewehrungsstäben aus höherwertigem Stahl ist wirtschaftlich, da weniger Stahl für den gleichen Belastungszustand benötigt wird und die Gesamtkosten reduziert werden. Wenn die garantierte Streckgrenze der Bewehrungsstäbe erhöht wird, wird das Gewicht der Bewehrungsstäbe, die für eine gegebene Baukonstruktion verwendet werden sollen, reduziert und folglich werden die Bewehrungskosten gesenkt. Diese Mengenreduzierung reduziert auch die Kosten für den Transport, die Handhabung und die Befestigung der Stäbe während des Hochbaus.

Bei vielen Montagetechniken von Bewehrungsstäben auf der Baustelle ist das Verschweißen der Bewehrungsstäbe eine Notwendigkeit, um die erforderliche Maßhaltigkeit sicherzustellen. In vielen Fällen sind gebundene Verbindungen nicht stark genug, während mechanische Spleiße nicht immer anwendbar sind. Aus diesen Gründen wird das Schweißen zu einem Erfordernis, und es findet eine beträchtliche Menge an Feldschweißungen statt. Daher ist auch die Schweißbarkeit der Bewehrungsstäbe ein wichtiges Anliegen. Es ist allgemein bekannt, dass die Schweißbarkeit von Bewehrungsstäben einen niedrigen Kohlenstoffgehalt (etwa 0,25 % oder sogar etwa 0,22 % für den Klebwiderstandsprozess) und ein niedriges Kohlenstoffäquivalent (etwa 0,45 %) in den Stählen erfordert. Es können verschiedene Arten von Schweißverfahren verwendet werden, z. B. Lichtbogenhandschweißen (MMAW), Metallschutzgasschweißen (GMAW), Abbrennschweißen (FW) und Widerstandsschweißen (RW). Unter den verschiedenen Schweißtechniken sind Überlappungs- und Kreuzschweißen aufgrund des geringen Wärmeeintrags und der schnellen Wärmeableitung am empfindlichsten für Rissbildung in der Wärmeeinflusszone.

Eine weitere wichtige Eigenschaft ist die Biegbarkeit. Bewehrungsstäbe, die eine gute Biegbarkeit aufweisen, ermöglichen die Verwendung eines optimalen Designs und bringen somit eine weitere Reduzierung der Kosten. Bei Vorhandensein von Anschlussbewehrungen ist eine gute Rückbiegefähigkeit erforderlich. Tatsächlich schreiben einige Normen vor, dass Bewehrungsstäbe bei Biege- und Rückbiegevorgängen erfolgreich sein müssen, und dies auf Dornen mit kleinem Durchmesser (bis zum 3- oder 4-fachen des Bewehrungsstabdurchmessers) oder bei kaltem Wetter (-20 °C).

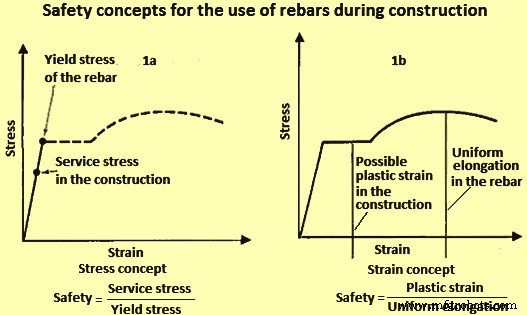

Früher basierte die Bemessung einer Betonkonstruktion auf einem Spannungskonzept, d. h. auf der Annahme, dass die normalerweise im Gebrauch auftretenden Lasten nur elastische Spannungen in den Bewehrungsstahl einleiten. In einem solchen Fall kann die Sicherheit einer Konstruktion über ein Spannungsverhältnis definiert werden, z. das Verhältnis zwischen der Betriebsspannung und der Streckgrenze des Bewehrungsstabs (Abb. 1a). Neuere Studien haben jedoch zu dem Schluss geführt, dass eine spannungsbasierte Berechnung des Stahlbetons nicht ausreicht, da in einigen Fällen lokale plastische Verformungen in einem bestimmten Ausmaß aufgenommen werden müssen, ohne dass die Bewehrungsstäbe versagen (z. B. beim Stampfen). ). In solchen Fällen wird die Sicherheit einer Betonkonstruktion durch ein Dehnungsverhältnis ausgedrückt, z. das Verhältnis zwischen der lokalen plastischen Verformung, die auftreten kann, und der gleichmäßigen Dehnung des Bewehrungsstabs (Abb. 1b). Eine solche Konstruktionsweise wird inzwischen in vielen Ländern übernommen und erfordert duktile Bewehrungsstäbe, und eine garantierte gleichmäßige Dehnung von bis zu 4 % ist für Bewehrungsstäbe im Anlieferungszustand und für geschweißte Bewehrungsstäbe vorgeschrieben.

Abb. 1 Sicherheitskonzepte für die Verwendung von Bewehrungsstäben während des Baus

Ein weiterer wichtiger Aspekt für die Sicherheit von Betonkonstruktionen ist die Vermeidung von Duktilitätsverlusten nach dem Rückbiegen. Dies unterstreicht wiederum die Notwendigkeit einer guten Rückbiegefähigkeit. Darüber hinaus kann die Verwendung von Stahlbewehrungsstäben mit hoher Streckgrenze auch eine Reduzierung der Breite von Hauptträgern oder der Größe von Stützen in Hochhäusern ermöglichen, wodurch die Beton- und Handhabungskosten gesenkt werden können. Aus Sicherheitsgründen ist während der Herstellung eine angemessene Duktilität erforderlich. Dies ist besonders wichtig für Bauwerke, bei denen die Möglichkeit von Erdbeben Teil der Entwurfsüberlegungen ist. Vom Fertigungsstandpunkt aus, wo Biegen und Rückbiegen von Bewehrungsstäben stattfindet, ist eine gute Duktilität sehr wichtig. Die Sorge um die Duktilität spiegelt sich in allen Normen wider, und normalerweise werden der Mindestdurchmesser des Dorns für eine 180-Grad-Biegung und die Gesamtdehnung allgemein angegeben.

Andere Anforderungen umfassen Ermüdungsfestigkeit, Eigenschaften bei hohen und niedrigen Temperaturen, Schlagfestigkeit, Korrosionsbeständigkeit, aber diese werden im Allgemeinen nicht von verschiedenen nationalen Normen spezifiziert, obwohl die Besorgnis zunimmt.

Daraus ist ersichtlich, dass aus den Anforderungen an die Bewehrungsstäbe und aus der Sicht des Benutzers die wichtigen Eigenschaften, die die Bewehrungsstäbe aufweisen müssen, (i) hohe Streckgrenze, (ii) gute Schweißbarkeit, (iii) gute Biegbarkeit sind und Rückbiegbarkeit und (iv) Duktilität.

Produktionsprozesse für Bewehrungsstäbe

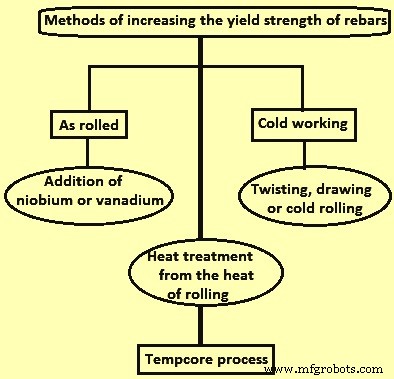

Es gibt mehrere herkömmliche Verfahren, die zur Herstellung von hochfesten schweißbaren Bewehrungsstäben verwendet werden können. Diese Methoden können wie unten angegeben in zwei unterschiedliche Kategorien eingeteilt werden (Abb. 2).

Bewehrungsstäbe können nach langsamer Abkühlung an der Luft im Walzzustand verwendet werden. Bei der Herstellung dieser Bewehrungsstäbe wird die Streckgrenze durch Modifizierung der chemischen Zusammensetzung erhöht, jedoch sind die Kohlenstoff- und Mangangehalte gering zu halten, um eine signifikante Verschlechterung der Schweißbarkeit zu vermeiden. Dies geschieht durch Mikrolegierung, d. h. durch Zugabe entsprechender Mengen von Mikrolegierungselementen wie Niob oder Vanadium.

Bewehrungsstäbe können hergestellt werden, indem die Bewehrungsstäbe nach dem Warmwalzen einer Kaltverfestigung unterzogen werden, beispielsweise durch Kaltverformung. Für solche Stäbe kann die Streckgrenze erhöht werden, indem das Ausmaß der Kaltverfestigung erhöht wird. Dieses Verfahren ermöglicht die Herstellung von hochfesten schweißbaren Bewehrungsstäben aus kohlenstoffarmen und manganhaltigen Stählen. Ein Beispiel für solche Bewehrungsstäbe sind kaltverformte, verformte Bewehrungsstäbe, allgemein bekannt als CTD-Bewehrungsstäbe.

Abb. 2 Verfahren zur Herstellung von hochfesten schweißbaren Bewehrungsstäben

Tempcore-Prozess

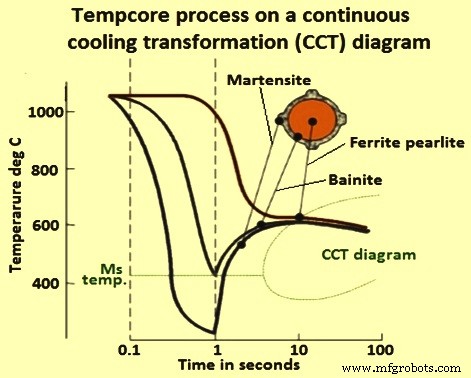

Im Walzwerk, das Bewehrungsstäbe herstellt, werden Stahlknüppel in einem Wiedererwärmungsofen auf etwa 1150 °C erhitzt und durch eine Folge von Walzsträngen gewalzt, die die Knüppel nach und nach auf die endgültige Größe und Form von Bewehrungsstäben reduzieren. Beim Verlassen des letzten Strangs wird eine kontrollierte Kühlung so angewendet, dass der Stab dreistufige metallurgische Umwandlungen durchläuft, wie es durch ein typisches kontinuierliches Kühlumwandlungsdiagramm (CCT) in Abb. 3 gezeigt wird. Wie im CCT-Diagramm gezeigt, der Tempcore-Prozess ist temperatur- und zeitabhängig.

Abb. 3 Tempcore-Prozess in einem CCT-Diagramm

Ein wichtiges Merkmal des Tempcore-Verfahrens ist seine große Vielseitigkeit. Die Eigenschaften des Bewehrungsstahls für einen gegebenen Durchmesser und eine gegebene Stahlzusammensetzung können in großem Umfang variiert werden, indem die Dauer der ersten Stufe (Kühlzeit) und der Wasserfluss in der Abschreckanlage (Kühlintensität) richtig gewählt werden. Bei richtiger Anwendung ermöglicht das Verfahren eine Erhöhung der Streckgrenze von 150 MPa auf 230 MPa ohne eine prohibitive und signifikante Abnahme der Duktilität. Hochfeste (schweißbare) Güten und ein Gewinn an Stahlfestigkeit werden in den Tempcore-Stahlstäben ohne Zugabe von Legierungselementen erreicht.

Das Tempcore-Verfahren ist in der Lage, hochfeste schweißbare Stahlstäbe mit niedrigem Kohlenstoff- und niedrigem Mangangehalt herzustellen, ohne dass kostspielige Mikrolegierungselemente wie Vanadium oder Niob hinzugefügt werden. Da die gleiche Knüppelzusammensetzung für unterschiedliche Stahlsorten und Durchmesser verwendet werden kann, kann eine erhebliche Rationalisierung in der Anlage erfolgen. Die Wasserabschreck- und Selbstanlassbehandlung wird direkt nach dem Fertiggerüst ohne Reduzierung der Walzgeschwindigkeit oder Produktivitätsverlust angewendet. Durch eine sinnvolle Kombination aus Tempcore-Behandlung und Mikrolegierungschemie können neue höhere Qualitäten (Streckgrenze höher als 700 MPa und Zugfestigkeit höher als 800 MPa) hergestellt werden, insbesondere für Bewehrungsstäbe mit großem Durchmesser (bis zu 75 mm).

Das Tempcore-Verfahren zur Herstellung von Bewehrungsstäben ist dreistufig. Diese Stufen des Tempcore-Prozesses sind (i) Abschrecken der Oberflächenschicht, (ii) Selbstanlassen des Martensits und (iii) Umwandlung des Kerns. Das Verfahren führt bei richtiger Anwendung zu einer Erhöhung der Streckgrenze von Bewehrungsstäben, und diese Erhöhung hängt von der Kühlintensität ab. Schematische Darstellungen des Prozesses sind in Abb. 3 dargestellt.

In der ersten Stufe durchläuft der Betonstahl, der das letzte Gerüst des Warmwalzwerks verlässt, eine spezielle Wasserkühlstrecke. Die Kühleffizienz dieser Anlage ist derart, dass die Oberflächenschicht des Bewehrungsstabs zu Martensit abgeschreckt wird, während der Kern austenitisch bleibt. Die Abschreckbehandlung wird beendet, wenn sich eine bestimmte Martensitdicke unter der Haut gebildet hat (der äußere Teil des Bewehrungsstababschnitts fällt unter die Starttemperatur Ms der Martensitumwandlung).

In der zweiten Stufe verlässt der Bewehrungsstab die Intensivkühlstrecke und in seinem Querschnitt stellt sich ein Temperaturgradient ein, der bewirkt, dass Wärme von der Mitte an die Oberfläche abgegeben wird. Diese Erhöhung der Randschichttemperatur führt zur Selbstanlassung des Martensits. Der Name Tempcore wurde gewählt, um die Tatsache zu veranschaulichen, dass die martensitische Schicht durch die Wärme, die am Ende der Abschreckphase im KERN verbleibt, vergütet wird.

In der dritten Stufe schließlich wandelt sich der austenitische Kern während der langsamen Abkühlung des Betonstahls auf dem Kühlbett in Ferrit und Perlit oder in Bainit, Ferrit und Perlit um. Somit ist ein Tempcore-Stahlstahl im Wesentlichen ein Verbundwerkstoff aus konzentrisch angeordneter harter Außenschicht und weichem Kern mit einer zwischengehärteten Zwischenschicht. Mit einem relativ niedrigen Kohlenstoffgehalt bieten Tempcore-Stahlbewehrungsstäbe neben anderen Vorteilen eine hohe Festigkeit, hervorragende Duktilität und Schweißbarkeit.

Abb. 4 Schematische Darstellung des Tempcore-Prozesses für die Betonstahlherstellung

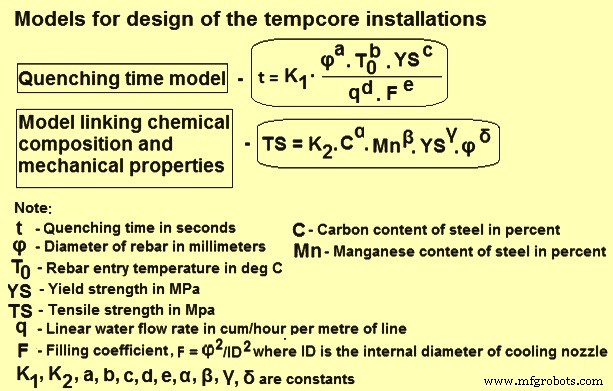

Es gibt zwei Prozessmodelle, die von CRM für den Tempcore-Prozess entwickelt wurden (Abb. 5). Beide werden kontinuierlich genutzt und mit den Inbetriebnahmeergebnissen der neuen Anlagen verbessert. Das erste Modell wird für die Auslegung von Anlagen verwendet. Es berechnet die erforderliche Abschreckzeit, um die Sorte zu erhalten, um die Mindeststreckgrenze (d. h. Streckgrenze + Sicherheitsmarge) aus (i) den Bewehrungsstabdaten (Durchmesser, Endtemperatur), (ii) durch Auswahl des Innendurchmessers der Kühldüsen zu erhalten, und (iii) die spezifische Wasserdurchflussrate. Das zweite Modell verknüpft die mechanischen Eigenschaften mit der chemischen Zusammensetzung des Stahls und mit dem Stabdurchmesser.

Die Optimierung jeder neuen Tempcore-Installation berücksichtigt die Werkseinschränkungen, die Geradheit der Bewehrungsstäbe und die Steuerbarkeit des Prozesses, und es wird ein bester Kompromiss zwischen (i) der Gesamtlänge der Ausrüstung und (ii) der gesamten Kühlwasserdurchflussrate erzielt (bei einem Nenndruck von 1,2 MPa) und (iii) Anzahl der Bereiche von Kühldüsen, die erforderlich sind, um den gesamten Bereich von Bewehrungsstabdurchmessern abzudecken.

Abb. 5 Modelle für das Design der Tempcore-Installation

Ein weiterer wichtiger Punkt ist die Reduzierung des Zeit- und Personalaufwands bei Durchmesseränderungen oder der Herstellung von Nicht-Tempcore-Produkten. Bei ausreichendem Platzangebot wird ein seitlich verschiebbarer Wasserauffangkasten gewählt. Bei langen Kühlstrecken ist auch eine Segmentierung in zwei oder drei Wasserkästen (jeweils einzeln seitlich verschiebbar) möglich, wie dies kürzlich bei einer Installation für Bewehrungsstäbe mit großem Durchmesser (bis zu 75 mm) geschehen ist. Es ist die längste Tempcore-Installation mit einer Länge von 54 m (3 Abschnitte mit je 18 m). Es ist mit einem ferngesteuerten Ein-/Aus-Ventil an jeder Kühldüse ausgestattet. Wenn der verfügbare Platz (Breite, Durchlaufhöhe) die Hauptbeschränkung ist, kann der Wassersammelkasten mit einer Reihe von Kühldüsen befestigt werden.

Die Tempcore-Anlage kann auch mit 4 parallelen Kühllinien zum Längswalzen von Bewehrungsstäben mit einem Durchmesser von 8 mm bis 12 mm ausgelegt werden. Diese Linie verfügt über einen kompakten Wassersammelkasten, der an jedem Strang mit individueller Steuerung der Kühllänge und Wasserdurchflussmenge ausgestattet ist. Einige weitere Besonderheiten werden ebenfalls genutzt, wie der Schutz der nicht genutzten Kühldüsen vor Überhitzung (hauptsächlich am Eingang der Kühlstrecke) durch externe Vollkegeldüsen oder durch Wassermäntel entlang der nachgeschalteten Kühlleitungen mit Wasserdurchgang zwei Vollkegeldüsen zur Kühlung des Injektors. Vor der Kühldüse (bei Bewehrungsstabdurchmessern ab 25 mm) wird ein Saugschutz verwendet, um das Ansaugen von Luft durch die Düsen und die entsprechende Verringerung der Kühleffizienz am vorderen Ende der Knüppel zu verhindern.

Kontrolle des Tempcore-Prozesses

Das Regelverfahren basiert auf den Streckgrenzen/Anlasstemperatur-Beziehungen, die aus den Ergebnissen der Inbetriebnahmeversuche gewonnen werden. Wenn die Dicke der Martensitschicht in Abhängigkeit von der Streckgrenze schwankt, muss die Kühlleistung der Abschreckleitungen angepasst werden, um den erforderlichen Wert für die Streckgrenze (YS aus Güte + Sicherheitszuschlag) zu erhalten.

Die Pyrometer sind das Herzstück der Prozesssteuerung. Der Standort des Temperierpyrometers ist von größter Bedeutung, um Messungen so nahe wie möglich an der maximalen Erholungstemperatur (Maximum, das von der Oberfläche erreicht wird) zu erhalten. Das am Eingang der Tempcore-Box angeordnete Pyrometer ist auch wichtig, um die Schwankungen der Endtemperatur entlang des Knüppels oder zwischen aufeinanderfolgenden Knüppeln zu messen. Eine Änderung der Endtemperatur um 50 °C entspricht bei gleicher spezifischer Wasserdurchflussmenge einer Änderung der Abkühllänge von etwa 8 % und damit einer Änderung der Zugeigenschaften nach der Behandlung.

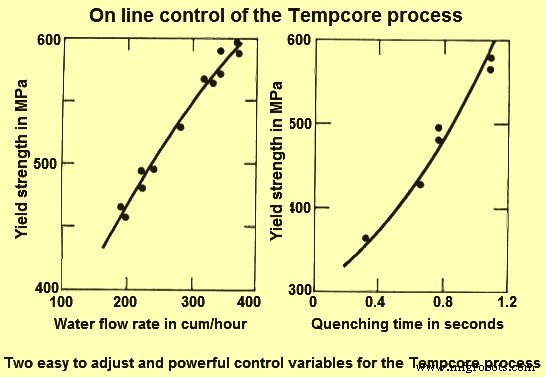

Die beiden einfach einzustellenden und leistungsstarken Kontrollvariablen im Tempcore-Prozess sind die Wasserdurchflussrate und die Abschreckzeit (Abb. 6). Die Regelung der Kühlleistung einer Tempcore-Leitung erfolgt in zwei Schritten. Im ersten Schritt (Hauptsteuerung) wird die Länge der Löschstrecke (also die Anzahl der verwendeten Düsen) eingestellt. Um eine effiziente Steuerung durchzuführen und eine gute Homogenität der Kühlung aufrechtzuerhalten, müssen die Düsen stromaufwärts abgeschaltet werden. Im zweiten Schritt (Feineinstellung) wird der Wasserdurchfluss durch Einwirkung auf das Hauptmodulierventil eingestellt.

Abb. 6 Online-Steuerung des Tempcore-Prozesses

Abkühllänge und Abschreckzeit sind durch die Walzgeschwindigkeit am Fertiggerüst verknüpft. Diese Geschwindigkeit muss entlang des Knüppels konstant gehalten werden, während er die Abschreckeinrichtung passiert, und insbesondere, wenn das Ende des Knüppels das Fertiggerüst verlässt. Das übernimmt die zwischen dem Ausgang des Tempcore-Kastens und der Teilschere angeordnete Andruckrolle. Ohne Verwendung dieser Andruckrolle werden kleine Bewehrungsstabdurchmesser durch das Wasser abgebremst, während die größten Durchmesser beschleunigt werden, wenn das Endstück das Endgerüst verlässt.

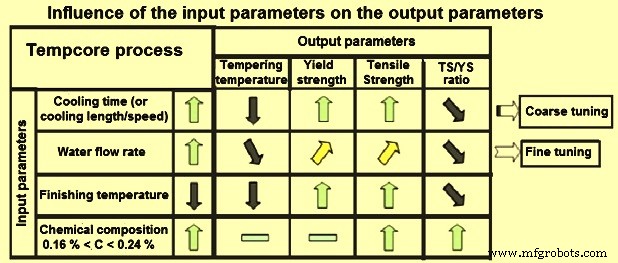

Bei einem gegebenen Durchmesser haben die Eingabeparameter (Kühllänge, Wasserdurchflussrate, Endtemperatur und chemische Zusammensetzung des Stahls) Einfluss auf die Ausgabeparameter des Prozesses (Anlasstemperatur, Streckgrenze, Zugfestigkeit und TS/YS-Verhältnis). ). Dieser Einfluss ist in Abb. 7 dargestellt.

Bild 7 Einfluss der Eingabeparameter auf die Ausgabeparameter

Sachgemäße Verwendung der Tempcore-Installation

Um eine homogene Behandlung zu erhalten, muss die Intensität der Kühlung (gegeben durch die Wasserdurchflussrate pro Meter Leitung) hoch genug sein, um einen vollständigen und regelmäßigen äußeren Martensitring zu erhalten, der über die Länge des Knüppels konstant ist. Die gute Geradheit der Bewehrungsstäbe wird durch eine homogene Tempcore-Behandlung erreicht. Wenn der Martensitring offen ist, werden auf dem Kühlbett wellenförmige Balken beobachtet. Einige der wichtigen Punkte, die für die ordnungsgemäße Verwendung der Tempcore-Installation nicht zu beachten sind, sind unten aufgeführt.

- Wenn Bewehrungsstäbe mit zu kleinem Durchmesser durch zu große Kühldüsen behandelt werden, dann ist der Füllkoeffizient F sehr niedrig. Dies führt zu einem offenen Martensitring. Dieses Phänomen wird auch beobachtet, wenn die Kühldüsen einen übermäßigen Verschleiß aufweisen, oft aufgrund einer Fehlausrichtung dieser Kühldüsen.

- Bei Nutzung der vollen zur Verfügung stehenden Kühllänge mit geringem Wasserdurchfluss pro Meter ist die Kühlintensität zu gering.

- Die vorherige Methode ist auffälliger, wenn die geplante Kühllänge mehr als das Doppelte der erforderlichen Länge beträgt.

- Die Verwendung einer aktiven Kühldüse immer am Eingang der Kühlleitung, gefolgt von einigen nahen Kühldüsen und schließlich einer bestimmten aktiven Kühllänge bis zum Abstreifer ist hilfreich. Dann wird die Abkühlgeschwindigkeit unterbrochen und zu niedrig, um eine gleichmäßige Martensitschicht zu erhalten.

- Die bisherige falsche Methode, wenn sie oft angewendet wird, um die geschlossenen Kühldüsen vor Überhitzung im Falle des heißen Balkens (ca. 1000 Grad C) am Eingang zu schützen, führt zu Wasserlecks. Daher muss ein korrektes Design vorhanden sein, um einen ernsthaften Schutz dieser Kühldüsen darzustellen, um ein Verbrennen der Dichtungen zu vermeiden.

- Eine teilweise oder vollständige Verstopfung einiger Kühldüsen kann zu einer unregelmäßigen Kühlung um das Produkt herum führen.

- Eine teilweise oder vollständige Verstopfung der Abstreifer kann zu einer Überkühlung des Bewehrungsstabs führen, da die Kühlung am Ausgang der Anlage nicht gestoppt wird. Wasser in den nachgeschalteten Führungen kann auch die Fotozellenerkennung beeinträchtigen, die die Andruckrolle oder die Schere antreibt.

- Ein falscher Standort des Temperierpyrometers kann dazu führen, dass keine Sicht zur Steuerung des Prozesses besteht.

- Falls keine Wartung des Pyrometers erfolgt (elektronischer Schutz durch Kühlung, regelmäßige Reinigung der Linse, regelmäßige Überprüfung vor einem Schwarzkörperofen), verursacht dies eine Temperaturdrift und die produzierten Bewehrungsstäbe werden zurückgewiesen.

- Wenn am Ausgang der Abschrecklinie keine Klemmrolle vorhanden ist oder eine falsche Klemm-/Geschwindigkeitseinstellung vorliegt, führt dies zu großen Schwankungen der mechanischen Eigenschaften entlang der Länge des Knüppels.

Charakteristische Eigenschaften von Tempcore-Stahlbewehrungsstäben

Nachfolgend werden verschiedene charakteristische Eigenschaften des Tempcore-Bewehrungsstahls beschrieben.

Stahlsorte – Stähle für die Tempcore-Bewehrungsstäbe sind im Grunde einfache kohlenstoffarme Stähle, die für Streckgrenze, Duktilität, Kohlenstoff oder Kohlenstoffäquivalent und Verhältnis von Streckgrenze zu Zug spezifiziert sind. Der maximal und minimal festgelegte Kohlenstoffgehalt soll die Schweißbarkeit und Härtbarkeit sicherstellen. Bei einem zu niedrigen Kohlenstoffgehalt ist die Härtbarkeit des Stahls im Allgemeinen nicht ausreichend und daher ist ein strengeres Abschrecken erforderlich, was sich auf die Konstruktion des Walzwerks auswirkt, z. B. die Geschwindigkeit des Walzwerks, sowie die Länge und Effizienz der Kühlkammer. Kohlenstoffstahl mit einem Kohlenstoffgehalt im Bereich von 0,13 % bis 0,24 % und einem Kohlenstoffäquivalent (CE) von weniger als 0,45 % hat sich als das beste Gleichgewicht erwiesen, um die obigen Überlegungen zu erfüllen.

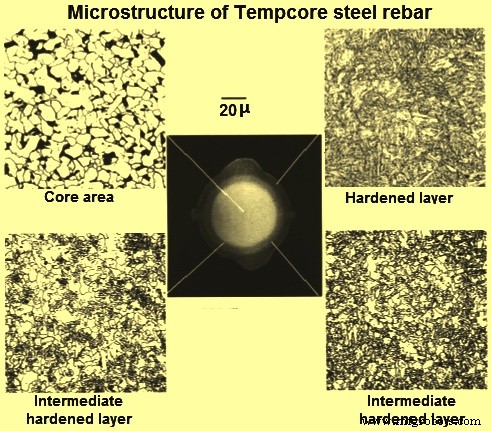

Metallurgische Phasen und Mikrostruktur – Anlassmartensit in Form von Paketen dünner Platten mit martensitischer Morphologie charakterisiert die gehärtete Schicht. In der gehärteten Zwischenschicht befindet sich eine Mischung aus Bainit und polygonalem Ferrit, und im Kern entwickelt sich polygonaler Ferrit und Perlit.

Die Mikrostruktur ist normalerweise aufgrund einer relativ schnellen Abkühlung im Kern und aufgrund der thermomechanischen Behandlung im Tempcore-Prozess fein, z. B. können polygonale Ferritkörner im Kernbereich einen Durchmesser von nur 8 Mikrometern und sogar 3 Mikrometern haben Durchmesser, wenn eine niedrigere Anlasstemperatur verwendet wird. Aber auch grobe Konglomerate aus Pseudoeutektoid und Widmanstätten-Ferrit im Kern sind mögliche Ergebnisse des Prozesses. Die Mikrostruktur des Tempcore-Stahlbewehrungsstabs ist in Abb. 8 dargestellt.

Abb. 8 Mikrostruktur einer Tempcore-Stahlbewehrung

Manchmal bildet sich aufgrund der höheren Ausgleichstemperatur Widmanstätten-Ferrit. Es ist möglich, dass eine hohe Endtemperatur und möglicherweise auch eine unzureichende Walzverformung die Hauptgründe für die Bildung dieser Art von Mikrostruktur sind. Eine hohe Endtemperatur und eine unzureichende Walzverformung führen zu großen austenitischen Körnern am Ende des Walzens, und daher entwickelt sich grober Martensit und Bainit in der gehärteten Schicht und in der gehärteten Zwischenschicht während des anschließenden Abschreckens. Eine große Austenitkorngröße im Kern verhindert das Auftreffen von Korngrenzenferrit, wodurch Widmanstätten-Ferrit wachsen kann.

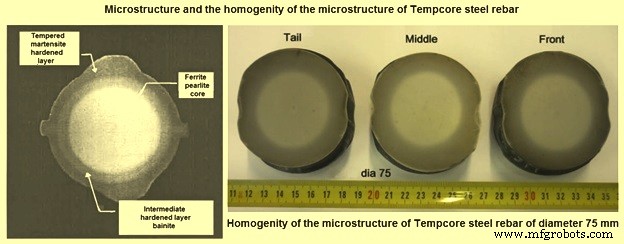

Ein typischer geätzter Querschnitt, der die drei metallurgischen Bereiche und typische Mikrostrukturen und die Homogenität der Mikrostruktur von Tempcore-Stahlbewehrungsstäben zeigt, ist in Abb. 9 dargestellt.

Abb. 9 Mikrostruktur und die Homogenität der Mikrostruktur von Tempcore-Stahlbewehrungsstäben

Auswirkungen von Prozessparametern und Stahlzusammensetzung -Die Prozessparameter und Stahlzusammensetzungen spielen eine Rolle bei den endgültigen Eigenschaften. Wenn die Martensitschicht dicker ist, ist normalerweise die zurückgehaltene Wärme geringer und somit ist das Anlassen bescheidener, so dass der Bewehrungsstab eine höhere Streckgrenze und eine geringere Dehnung aufweist. Eine längere Abschreckzeit, eine niedrigere Endtemperatur und eine höhere Abschreckintensität führen zu einer dickeren Martensitschicht und einer niedrigeren Anlasstemperatur. Ein höherer Kohlenstoff- und Mangangehalt erhöht die Härtbarkeit des Stahls, und daher wird mehr Martensit gebildet. Außerdem steigt die Festigkeit des angelassenen Martensits mit zunehmendem Kohlenstoffgehalt.

Die Modelle in Bild 5 beschreiben den Zusammenhang zwischen der Streckgrenze und allen Einflussparametern. Das Modell wurde ursprünglich für die Planung von Anlagen verwendet. Obwohl die Anlasstemperatur in diesem Modell nicht direkt erscheint, hängen die Endtemperatur, die Abschreckzeit, der Stangendurchmesser und die Wasserdurchflussmenge ziemlich stark damit zusammen. Die Dehnung von Tempcore-Stahlstäben entspricht praktisch linear der Streckgrenze.

Zugeigenschaften – Der Tempcore-Prozess kann die Streckgrenze für eine gegebene Zusammensetzung um 150 MPa bis 200 MPa erhöhen, ohne viel Dehnung zu verlieren. Die Zugeigenschaften der Stäbe hängen von den Prozessparametern und der Stahlzusammensetzung ab. Der Bereich der typischen Streckgrenze von Tempcore-Stahlbewehrungsstäben liegt zwischen 415 MPa und 550 MPa, und die Dehnung auf einer 5d-Messlänge beträgt 30 % bis hinunter zu 25 % in der gleichen Größenordnung. Die Merkmale einer typischen Spannungs-Dehnungs-Kurve zeigen (i) der Elastizitätsmodul beträgt 200.000 MPa, (ii) der Stab hat eine markierte Streckgrenze und eine Streckgrenze vom Luders-Typ, und daher fällt die 0,01 %-Dehngrenze mit der 0,2 %-Dehngrenze zusammen, (iii) die das Verhältnis von Fließspannung zu Zugfestigkeit liegt bei etwa 0,85, und (iv) der Stab hat eine große Dehnung (25 % bis 30 %), eine große Luders-Dehnung und eine große gleichmäßige Dehnung.

Tempcore-Stahlbewehrungsstahl weist zwei Hauptmerkmale auf, wenn die Zugeigenschaften mit denen herkömmlicher Stahlstäbe verglichen werden. Diese Merkmale sind (i) höheres Verhältnis von Streckgrenze zu Zugfestigkeit, 0,85 gegenüber 0,65 im Fall von herkömmlichem Stab, und (ii) größere Dehnung, 25 % gegenüber 4,5 % bis 22 % im Fall von herkömmlichem Stahlstab.

Formbarkeit – Weitere bemerkenswerte Eigenschaften von Tempcore-Stahlbewehrungsstäben sind ihre hervorragenden Biege- und Rückbiegeeigenschaften. Trotz der gehärteten Außenschicht wird der minimale Biegedurchmesser für eine 180-Grad-Einzelbiegung als 1d für Stangen mit 12 mm bis 28 mm Durchmesser und 2d für Stangen mit 32 mm und 36 mm Durchmesser angegeben.

Einige der Tempcore Bewehrungsstäbe (20 mm und 28 mm Durchmesser) können sogar ohne Dorn gebogen werden. Die Stäbe können auch nach Alterung allen Biege- und Rückbiegetests standhalten und erfüllen die Normanforderungen. Außerdem erfordert der Biegevorgang im Vergleich zu anderen Arten von Bewehrungsstäben aufgrund des niedrigen Verhältnisses von Zugfestigkeit zu Streckgrenze weniger Energie. Beim Biegen werden schätzungsweise 10 % bis 20 % Energie eingespart. Ein Vergleich der Biegeeigenschaften von Tempcore-Bewehrungsstäben mit herkömmlichen Stahlstäben ist in Tab. 1 angegeben.

| Tab 1 Vergleich der Biegeeigenschaften von Tempcore-Stahlstäben mit herkömmlichen Stabstählen | |||

| Biegetest | Typische D-Werte | ||

| Konventionelle Stähle (CE =0,61 %) | Tempcore-Stahlstahl (CE =0,30 %) | ||

| 1 | 180-Grad-Biegung | 3 | 0,5 |

| 2 | 90 Grad Biegen und erneutes Biegen nach Alterung | 6 | 3.2 |

| 3 | 90 Grad Biegen nach dem elektrischen Stumpfschweißen | 15 | 4 |

| 4 | 90 Grad Biegen nach elektrischem Querschweißen | Höher als 20 | 7 |

| Hinweis:Die Biegbarkeit wird in Form des minimalen Biegedurchmessers D ausgedrückt. (D ist das Verhältnis des minimal möglichen Biegedurchmessers zum Stabdurchmesser | |||

Schweißbarkeit – Die Schweißbarkeit von Stahl ist sehr empfindlich von der chemischen Zusammensetzung, insbesondere vom Kohlenstoffgehalt und Kohlenstoffäquivalent (CE). Es werden zwei gängige Formeln verwendet, eine wird vom International Institute for Welding (IIW) befolgt und die andere von Ito und Besseyo, die den hohen bzw. niedrigen Kohlenstoffbereich abdecken.

Die IIW-Formel ist CE =C + (Mn + Si)/6 + (Cr + Mo + V)/5 + (Cu + Ni)/15 für Kohlenstoff mit mehr als 0,18 %, während die Formel von Ito und Besseyo CE =C ist + Si/30 + (Mn + Cu + Cr)/20 + Ni/60 + Mo/15 + V/10 + 5B für Kohlenstoff weniger als 0,18 %. Die IIW-Kohlenstoffäquivalentformel zeigt eine geringere Toleranz gegenüber substitutionellen Legierungselementen als die Ito-Besseyo-Gleichung. Für die Schweißbarkeit von Betonstahl wird aufgrund des Kohlenstoffgehalts normalerweise die IIW-Formel oder vereinfachte IIW-Formel (CE =C + Mn/6) verwendet.

Bei der IIW-Formel gilt der Stahl bei einem CE-Wert von weniger als 0,45 % als mit modernen Techniken schweißbar. Der CE der Tempcore-Stahlstäbe liegt deutlich unter dem kritischen Wert von 0,45 % und ist damit anderen Bewehrungsstäben erneut überlegen.

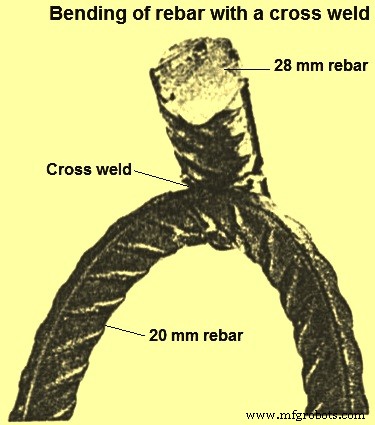

Die ausgezeichnete Schweißbarkeit der Tempcore-Stahlstäbe wird durch den Biegetest an einer Kreuzschweißnaht (Abb. 10) gut demonstriert. Es gibt keine Anzeichen von HAZ-Risse in der Schweißnaht einer Stange mit 20 mm Durchmesser, wenn sie in einem Winkel von 180 Grad auf einem 3D-Dorn gebogen wird. Die Bewehrungsstäbe aus Tempcore-Stahl weisen bei niedriger Temperatur und/oder im nassen Zustand eine bemerkenswerte Schweißbarkeit auf. Es ist kein Vorheizen und kein Nachheizen erforderlich.

Abb. 10 Biegen des Tempcore-Bewehrungsstabs mit einer Kreuzschweißnaht

Die hervorragende Schweißbarkeit wird auch durch die nach dem Schweißen erhaltenen Zugfestigkeitseigenschaften demonstriert. Bei bündiger Stumpfnaht wird im Allgemeinen keine Verringerung der Streckgrenze festgestellt, da sich der Bruch außerhalb der Schweißnaht befindet. Es ist auch ersichtlich, dass bei verschiedenen Schweiß- und Schweißprozessen keine Risse in der Schweißnaht auftreten.

Andere Eigenschaften – Neben hoher Zugfestigkeit, ausgezeichneter Duktilität und bemerkenswerter Schweißbarkeit weisen die Tempcore-Stahlstäbe eine gute Zähigkeit bei niedrigen Temperaturen, eine geringere Empfindlichkeit gegenüber Oberflächenbeschädigungen auf, und die Ermüdungsbeständigkeit und Hitzeempfindlichkeit sind ebenfalls sehr wettbewerbsfähig. Es wurde gezeigt, dass bei -60 °C ein Bewehrungsstab mit 20 mm Durchmesser und 1 mm tiefem Schnitt 190 Kalorien im Fallgewichtstest absorbierte, ohne zu brechen. Fallgewichtstests an durch Lichtbogenschlag beschädigten Tempcore-Stahlstäben mit 12 mm, 16 mm und 20 mm Durchmesser zeigen, dass bei -75 °C kein Bruch auftritt. In ähnlicher Weise überstehen kerbgeschädigte und dehnungsgealterte Stäbe den Fallgewichtstest bei -60 °C.

An den Tempcore-Stahlbewehrungsstäben wurde eine begrenzte Anzahl von Ermüdungstests durchgeführt. Diese Tests zeigen, dass die Ermüdungseigenschaften der Tempcore-Stahlstäbe den Anforderungen der Normen entsprechen. Ein Ermüdungstest, der an Bewehrungsstäben aus Tempcore-Stahl mit 12 mm Durchmesser durchgeführt wurde, hat überlegene Ermüdungseigenschaften gegenüber kaltverformten Stäben gezeigt. Es wurden auch Untersuchungen zu den Ermüdungseigenschaften der Tempcore-Stahlstäbe mit Interesse an den Auswirkungen der Verzinkung durchgeführt. Alle Testergebnisse deuten darauf hin, dass die Ermüdungsfestigkeit der Tempcore-Stahlstäbe so gut ist wie die anderer Arten von Stahlstäben mit gleicher Streckgrenze.

Die Hitzebeständigkeitseigenschaften der Tempcore-Stahlstäbe sind wegen der Möglichkeit von Brandschäden von Bedeutung. Dieser Widerstand wurde auf zwei Arten bewertet, nämlich (i) Zugfestigkeitsverlust bei Raumtemperatur nach vorheriger Wärmeanwendung und (ii) Zugfestigkeitsverlust bei erhöhter Temperatur. Es hat sich gezeigt, dass nach dem Erhitzen unter Laborbedingungen bei Temperaturen zwischen 250 °C und 900 °C für eine halbe Stunde die Zugfestigkeit bei Raumtemperatur mit dem Vorwärmen auf 500 °C leicht ansteigt und oberhalb dieser Temperatur ein signifikanter Abfall auftritt. Diese Eigenschaft ist so gut wie bei kaltverdrillten Bewehrungsstäben und besser als bei einigen warmgewalzten Stäben. Cold -worked rebars start to lose strength at 300 deg C to 400 deg C. Hot rolled steel bars lose considerable strength from 350 deg C onwards and hot-rolled low carbon micro-alloyed steel rebar starts to show loss in strength from 600 deg C. Tensile strength of Tempcore steel rebars at elevated temperature is similar to cold worked and micro-alloyed rebars with a 20 % and 40 % reduction in yield strength at 300 deg C and 500 deg C respectively.

Herstellungsprozess

- Abgeschreckte und gehärtete Verstärkungsstäbe

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- CONARC-Prozess für die Stahlerzeugung

- Walzprozess für Stahl

- Verständnis des Herstellungsprozesses von Matrizen, Stempeln und Klingen für Stanz- und Schermaschinen

- Reibschweißprozess verstehen

- 11 verschiedene Schweißverfahren anhand von Diagrammen

- Gasschweißverfahren verstehen

- Vorbereitung für den Prototypen-zu-Produktion-Fertigungsprozess

- Prototypen zur Serienfertigung:Der Prozess