Was ist Sandguss?

Wie man komplexe Gussteile mit Sandformen formt

Sandguss ist ein Verfahren, bei dem nicht wiederverwendbare Sandformen verwendet werden, um Metallgussteile zu formen. Einerseits ist Gießen ein trügerisch einfacher Herstellungsprozess:Jeder, der schon einmal am Strand Burgen gebaut hat, weiß, dass man aus Sand detailgetreue Formen herstellen kann. In einer Gießerei, die mit der Hitze von geschmolzenem Metall umgeht, müssen jedoch viele Faktoren für den Erfolg berücksichtigt werden. Gießen wird verwendet, um Metallkomponenten aller Größen herzustellen, die von einigen Unzen bis zu mehreren Tonnen reichen. Sandformen können geformt werden, um Gussteile mit feinen äußeren Details, inneren Kernen und anderen Formen herzustellen. Nahezu jede Metalllegierung kann im Sandgussverfahren hergestellt werden. Hohlräume werden in angefeuchtetem Sand hergestellt, mit geschmolzenem Metall gefüllt und abkühlen gelassen.

Was ist Formsand?

Formsand hat gegenüber anderen Formstoffen drei wichtige Vorteile:

- es ist preiswert,

- es lässt sich leicht recyceln und

- kann extrem hohen Temperaturen standhalten.

Sandguss ist eines der wenigen verfügbaren Verfahren für Metalle mit hohen Schmelztemperaturen wie Stähle, Nickel und Titan. Aufgrund seiner Flexibilität, Hitzebeständigkeit und relativ niedrigen Kosten ist Sandguss das am weitesten verbreitete Gießverfahren.

Gussteile werden hergestellt, indem flüssiges Metall in einen Formhohlraum gegossen wird. Damit ein Guss erfolgreich ist, muss der Formhohlraum seine Form beibehalten, bis das Metall abgekühlt und vollständig erstarrt ist. Reiner Sand bricht leicht auseinander, aber Formsand enthält Bindematerial, das seine Fähigkeit erhöht, Hitze zu widerstehen und die Form zu halten.

Grüner Sand (ein Aggregat aus Sand, pulverisierter Kohle, Bentonit-Ton und Wasser) wurde traditionell beim Sandguss verwendet, moderne chemisch gebundene Formsysteme jedoch werden immer beliebter. Der am weitesten verbreitete Gießsand ist Kieselsäure (SiO2 ).

Eigenschaften von Formsand

Stärke

Die Fähigkeit der Sandform, ihre geometrische Form unter den Bedingungen mechanischer Beanspruchung beizubehalten.

Durchlässigkeit

Die Fähigkeit einer Sandform, das Entweichen von Gasen und Dämpfen während des Gießvorgangs zu ermöglichen.

Feuchtigkeitsgehalt

Der Feuchtigkeitsgehalt beeinflusst die Festigkeit und Durchlässigkeit einer Form:Eine Form mit zu wenig Feuchtigkeit kann auseinanderbrechen, während eine Form mit zu viel Feuchtigkeit dazu führen kann, dass Dampfblasen im Gussstück eingeschlossen werden.

Fließfähigkeit

Die Fähigkeit des Sandes, kleine Hohlräume im Muster zu füllen. Eine hohe Fließfähigkeit erzeugt eine präzisere Form und ist daher nützlich für detaillierte Gussteile.

Korngröße

Die Größe der einzelnen Sandpartikel.

Kornform

Diese Eigenschaft bewertet die Form der einzelnen Sandkörner danach, wie rund sie sind. Im Allgemeinen werden in Gießereisand drei Körnungskategorien verwendet:

- Abgerundetes Korn Sande bieten eine relativ geringe Haftfestigkeit, aber eine gute Fließfähigkeit und Oberflächenbeschaffenheit.

- Eckige Körner haben aufgrund der Verzahnung eine höhere Bindefestigkeit, aber eine schlechtere Fließfähigkeit und Durchlässigkeit als Rundkornsande.

- Subkantige Körner sind der Mittelweg. Sie besitzen eine bessere Festigkeit und geringere Durchlässigkeit im Vergleich zu runden Körnern, aber eine geringere Festigkeit und bessere Durchlässigkeit als eckige Körner.

Zusammenklappbarkeit

Die Fähigkeit der Sandmischung, unter Krafteinwirkung zu kollabieren. Eine größere Formkollapsfähigkeit ermöglicht es dem Metallguss, frei zu schrumpfen, wenn es sich verfestigt, ohne dass die Gefahr von Heißrissen oder Rissen besteht.

Refraktärfestigkeit

Die Form darf nicht schmelzen, brennen oder reißen, wenn geschmolzenes Metall hineingegossen wird. Die Feuerfestigkeit misst die Fähigkeit des Formsandes, extremer Hitze zu widerstehen.

Wiederverwendbarkeit

Die Fähigkeit von Formsand, wiederverwendet zu werden (nach der Sandkonditionierung), um andere Sandgussteile in nachfolgenden Herstellungsvorgängen herzustellen.

Viele Eigenschaften von Formsand hängen von der Korngröße und Verteilung der Sandpartikel ab:Eine kleine Korngröße erhöht die Formfestigkeit, aber eine große Korngröße ist durchlässiger. Feinkörniger Sand verleiht Gussteilen eine gute Oberflächengüte, besitzt aber eine geringe Durchlässigkeit, während grobkörniger Sand das Gegenteil bewirkt.

Spezielle Additive oder Bindemittel können dem Grundaggregat aus Sand, Ton und Wasser zur Erhöhung der Kohäsion zugesetzt werden. Diese Bindemittel können entweder organisch oder anorganisch sein. Übliche Bindemittel umfassen Getreide, gemahlenes Pech, Meereskohle, Gilsonit, Heizöl, Holzmehl, Quarzmehl, Eisenoxid, Perlit, Melasse, Dextrin und proprietäre Materialien.

Die perfekte Kombination zu finden ist nicht einfach. Einige Eigenschaften eines Sandzuschlags sind widersprüchlich:Ein Formsand mit größerer Kollabierbarkeit hat eine geringere Festigkeit, und einer mit größerer Festigkeit hat eine geringere Kollabierbarkeit. Oft sind Kompromisse erforderlich, um einen Kompromiss zu finden, der geeignete Eigenschaften für das spezifische Teil und die Gussanwendung bietet. Die genaue Kontrolle der Formsandeigenschaften ist so wichtig, dass Sandlabore zu einer gängigen Ergänzung moderner Gießereien geworden sind.

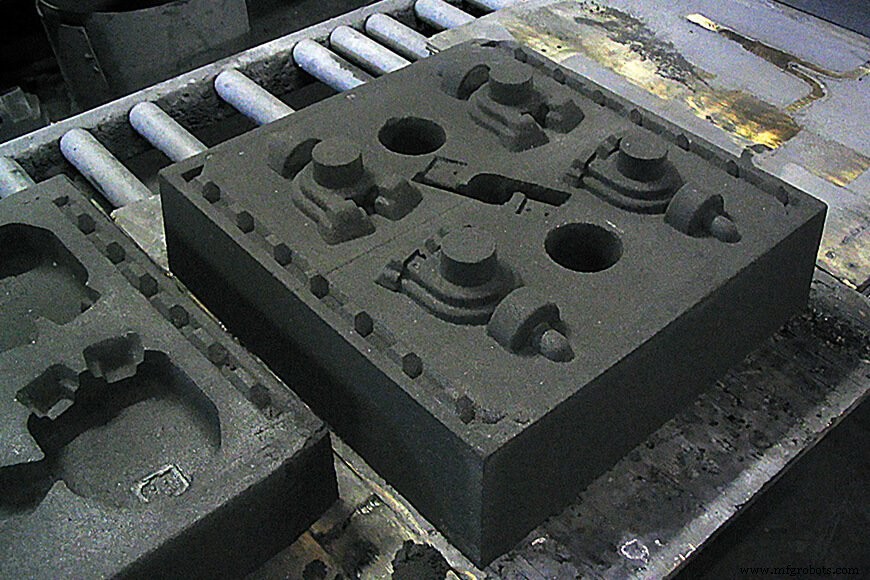

Teile einer Sandgussform

Ein Metallguss wird durch die Form geformt, mit der er hergestellt wurde – eine gute Form ist die Voraussetzung für einen guten Guss. Formen bestehen aus mehreren Teilen, die zusammenarbeiten, um das Endprodukt zu beeinflussen.

Der Formhohlraum wird durch das Muster geformt , ein Modell in voller Größe des Teils, das in der Sandform Eindruck macht. Einige interne Oberflächen sind nicht im Muster enthalten und werden stattdessen von separaten Kernen erstellt.

Ein Kern ist eine Sandform, die in die Form eingesetzt wird, um das Innere des Gussstücks zu formen, einschließlich Merkmalen wie Löchern oder Durchgängen. Kerne werden normalerweise aus Formsand hergestellt, damit sie aus dem Gussstück geschüttelt werden können. Ein Kernabdruck ist ein Bereich, der dem Muster, Kern oder der Form hinzugefügt wird, um den Kern innerhalb der Form anzuordnen und zu stützen.

Weitere Kernunterstützung wird durch Chaplets bereitgestellt – kleine Metallteile, die zwischen dem Kern und der Kavitätsoberfläche befestigt sind. Um diesen Halt aufrechtzuerhalten, müssen die Kränze aus einem Metall bestehen, das dieselbe oder eine höhere Schmelztemperatur als das zu gießende Metall hat. Nach der Erstarrung sind die Kränze in das Gussteil eingeschlossen.

Sandkerne können mit vielen der gleichen Methoden wie Sandformen hergestellt werden:Während Formen durch ein Muster geformt werden, werden Sandkerne durch einen Kernkasten geformt; Sie ähneln einem Würfel und können aus Holz, Kunststoff oder Metall bestehen. Die Kernkästen können auch mehrere Kavitäten enthalten, um mehrere identische Kerne herzustellen.

Ein Aufsteiger ist ein zusätzlicher Hohlraum in der Form, der dazu bestimmt ist, überschüssiges Metall aufzunehmen. Es verhindert die Bildung von Schwindungshohlräumen im Hauptguss, indem geschmolzenes Metall in den Formhohlraum geleitet wird, während es sich verfestigt und schrumpft.

Die gesamte Sandform befindet sich in einer Box namens Kolben . Bei einer zweiteiligen Form, die für Sandguss typisch ist, wird die obere Hälfte (die die obere Hälfte des Modells, der Formkasten und des Kerns enthält) als Kranz bezeichnet . Die untere Hälfte wird als Drag bezeichnet . Die Trennlinie ist die Linie oder Fläche, die den Cope und den Drag trennt.

Wie man einen Sandguss macht

Das Sandgießen umfasst vier grundlegende Schritte:Bauen Sie die Sandform zusammen, gießen Sie flüssiges Metall in die Form, lassen Sie das Metall abkühlen, brechen Sie dann den Sand ab und entfernen Sie das Gussteil. Natürlich ist der Prozess komplexer als es klingt.

Der erste Schritt der Formmontage besteht darin, die Schleppe teilweise mit Sand zu füllen. Das Muster, der Kerndruck, die Kerne und das Angusssystem werden in der Nähe der Trennlinie platziert. Der Cope wird dann mit dem Drag zusammengebaut. Zusätzlicher Sand wird auf die Kappenhälfte gegossen, bis das Muster, der Kern und das Angusssystem bedeckt sind, und dann wird der Sand durch Vibration oder mechanische Mittel verdichtet. Überschüssiger Sand wird mit einer Streichstange entfernt.

Nun, da die Form gebildet ist, wird der Oberkasten von der Schleppe entfernt, damit das Muster aus der Form extrahiert werden kann.

Die Musterextraktion wird sorgfältig durchgeführt, um ein Brechen oder Verformen des neu gebildeten Formhohlraums zu vermeiden. Dies wird durch das Entwerfen eines Entwurfs erleichtert :eine vertikale Verjüngung senkrecht zur Trennlinie. Die Formschräge beträgt in der Regel mindestens 1°. Je rauer die Oberfläche des Musters ist, desto mehr Formschräge muss bereitgestellt werden.

Bevor es mit flüssigem Metall gefüllt werden kann, muss die komplette Form vorbereitet werden; Der Formhohlraum wird häufig mit Formspülmitteln geschmiert, um das Entfernen des Gussstücks zu erleichtern. Dann werden die Kerne positioniert, zusätzliche Formmaterialien wie z. Die Cope- und Drag-Abschnitte behalten die richtige Ausrichtung mit Hilfe von Stiften und Führungen bei.

Die Formhälften müssen gesichert bleiben, damit kein flüssiges Metall durch die Trennfuge austreten kann. Vor dem Gießen von kastenlosen Formen, Holz- oder Metallgießmänteln werden oft um die Form herum platziert und Gewichte werden auf die Oberseite gelegt, um zu verhindern, dass sich der Deckel anhebt.

Geschmolzenes Metall tritt durch ein Angusssystem in den Formhohlraum ein :geschmolzenes Metall wird über den Gießbecher in eine Form gegossen , geht weiter den Anguss hinunter (der vertikale Teil des Angusssystems) und dann durch die Kanäle (horizontale Teile). Angestaute Gase und verdrängte Luft entweichen durch Öffnungen . Die vielen Punkte, an denen Metall von den Angusskanälen in den Formhohlraum eingeführt wird, werden als Angüsse bezeichnet .

Nachdem das Gussteil abgekühlt ist, wird es aus der Sandform gebrochen. Das Entfernen von Sand aus den Gussteilen wird als Ausschütteln bezeichnet . Das Gießen kann manuell oder durch automatisierte Maschinen entfernt werden. Üblicherweise werden Rührtische und Drehtrommeln verwendet.

Je nach Muster, Kolbentyp und Mechanisierungsgrad gibt es Variationen dieses grundlegenden Prozesses:

- Bankleiste wird für kleine Arbeiten bevorzugt. Die gesamte Operation wird auf einer Bank in bequemer Höhe durchgeführt.

- Bodenleiste wird für mittlere und große Aufträge verwendet. Wie der Name schon sagt, wird die Form vor dem Gießen auf den Boden gestellt.

- Maschinelles Formen wird für die Massenproduktion eingesetzt. Das maschinelle Formen spart Arbeit und bietet eine überlegene Genauigkeit und Gleichmäßigkeit, wodurch Toleranzen schnell innerhalb enger Grenzen gehalten werden können. Die von Formmaschinen ausgeführten Hauptoperationen sind das Stampfen des Formsandes, das Rollen über die Form, das Formen des Angusses, das Klopfen des Musters und sein Herausziehen.

Formsand recyceln

Nachdem der Sand von einem kompletten Gussstück abgeschüttelt wurde, werden die Klumpen gekühlt und zerkleinert. Alle Partikel und Metallkörner werden entfernt, oft mit Hilfe eines Magnetfelds. Alle Sande und Inhaltsstoffe werden mit Schüttlern, Rotationssieben oder Vibrationssieben gesiebt. Gereinigter Sand kann dann wieder am Anfang des Formsand-Produktionskreislaufs eingesetzt werden.

Formsande werden in Kollern aufbereitet, die Sand, Bindemittel und Wasser mischen. Belüfter werden in Verbindung verwendet, um den Sand zu lockern, damit er leichter geformt werden kann.

Aufbereiteter Sand wird in der Regel mit Schaufelwagen oder Bandförderern auf den Formboden gebracht, wo er zu Formen geformt wird. die Formen können auf dem Boden platziert oder durch Förderer zu einer Gießstation geliefert werden. Nach dem Gießen werden die Gussteile an einer Auspackstation vom anhaftenden Sand befreit. Der Altsand wiederum wird per Förderband oder auf andere Weise in die Vorratsbehälter zurückgeführt.

Gießsand wird typischerweise recycelt und durch viele Produktionszyklen wiederverwendet. Schätzungen der Industrie zufolge werden jährlich etwa 100 Millionen Tonnen Sand in der Produktion verwendet. Davon werden nur vier bis sieben Millionen Tonnen entsorgt, und selbst dieser Sand wird oft von anderen Industrien recycelt.

Sandformprozesse und -methoden

Grüne Sandformen

Eine typische Grünsandmischung enthält 89 Prozent Sand, 4 Prozent Wasser und 7 Prozent Lehm. Grüner Sand ist aufgrund seiner niedrigen Kosten und seiner soliden Gesamtleistung ein Branchenfavorit. Das „Grün“ in grünem Sand bezieht sich auf den Feuchtigkeitsgehalt, der während des Gießens in der Mischung vorhanden ist.

Grüne Sandformen haben eine ausreichende Festigkeit für die meisten Sandgussanwendungen. Sie bieten auch eine gute Zusammenlegbarkeit, Durchlässigkeit und Wiederverwendbarkeit. Die Hauptschwierigkeiten ergeben sich aus dem Feuchtigkeitsgehalt. Zu viel Feuchtigkeit kann zu Gussfehlern führen, wobei die Feuchtigkeitstoleranz vom zu gießenden Metall abhängt.

Kaltfixierprozesse

Manchmal werden beim industriellen Sandguss nicht-traditionelle Bindemittel verwendet. Herkömmliche Gießbindemittel benötigen Wärme zum Aushärten, während diese alternativen Bindemittel bei Raumtemperatur chemisch gebunden werden, wenn sie mit Sand vermischt werden – daher die Bezeichnung Kalthärtungsverfahren. Diese relativ neuen Sandgussverfahren sind technisch fortgeschritten und erfreuen sich wachsender Beliebtheit. Kalthärteverfahren sind teurer als Grünsandformen, aber sie produzieren Gussteile mit außergewöhnlicher Maßgenauigkeit.

Schalenformen

Schalenformguss ist eine relativ neue Erfindung in Formtechniken für die Massenproduktion und eine glatte Oberfläche; Es wurde erstmals von Deutschland während des Zweiten Weltkriegs eingesetzt. Der Formstoff ist eine Mischung aus trockenem, feinem Quarzsand mit minimalem Tonanteil und 3-8 Prozent duroplastischem Harz (Phenol-Formaldehyd oder Silikonfett). Beim Auftropfen der Formmasse auf die erhitzte Modellplatte entsteht eine harte Schale von ca. 6 mm Dicke. Um die Schale vollständig auszuhärten, muss sie mehrere Minuten lang auf 230 bis 350 t (440 bis 650 °F) erhitzt werden.

Benutzerdefinierte Casting-Dienste

Reliance Foundry arbeitet mit Kunden zusammen, um das Muster und die Formmethode für jeden kundenspezifischen Guss zu entwerfen. Fordern Sie ein Angebot an, um weitere Informationen darüber zu erhalten, wie unser Casting-Service Ihren Projektanforderungen entsprechen kann.

Verwandte Artikel

- Ausführlicher Casting-Leitfaden:Das Leben einer Casting-Serie

- Amerikanische Gießereigesellschaft. „Sandformverfahren“.

Bildnachweise

- Formkastenfüllung:OKFoundry, CC BY 2.0, via Flickr

- Cope gezeichnet aus Formkasten:OKFoundry, CC BY 2.0, via Flickr

- Offene Sandform:OKFoundry, CC BY 2.0, via Flickr

- Geschlossene Form:OKFoundry, CC BY 2.0, via Flickr

Herstellungsprozess