Geschäftserfolg:Gespart durch Innovation

Wie sich ein „Sunset“-Familienunternehmen an einen sich verändernden Markt anpasste

Weder Brent noch Brad Done sahen sich als Gießer.

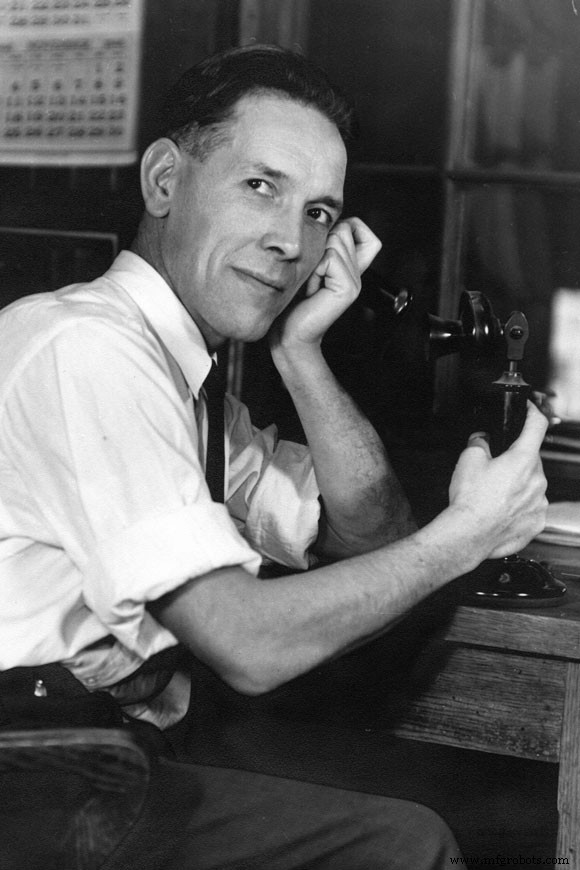

Reliance Foundry war schon immer in ihrem Leben gewesen:Die Fabrik war ein heißer, stinkender, schmutziger Ort, der zu gleichen Teilen stolzes Familienerbe und harter Zuchtmeister war. Ihr Großvater Fred hatte die Gießerei seinen Kindern Brian und Barry hinterlassen. Ein sich wandelndes Geschäftsumfeld und zunehmender Wettbewerb bedeuteten, dass die zweite Generation vom Stress der Instandhaltung tief geprägt war. Es war nicht unvermeidlich, dass eine dritte Generation von Done-Besitzern hinzukam.

Trotzdem war es beiden ein bekanntes Familienunternehmen. Nach der High School arbeitete Brad einige Zeit in der Fabrikhalle. Er kam mit zerrissenen Knöcheln und schmerzenden Muskeln nach Hause, um dies zu zeigen; Jede Rolle an diesem Ort war anspruchsvoll und präzise. Brent arbeitete im Sommer, um Rechnungen vorzubereiten und andere Buchhaltungsarbeiten zu erledigen. Es war vielleicht nicht so körperlich anstrengend, aber immer noch mit hohem Druck und Genauigkeit. Ein kleiner Fehler im Papierkram bedeutete, alles zu zerreißen und neu anzufangen, aber die Uhr tickte immer; Ein kontinuierlicher Cashflow war unerlässlich, um die Gießerei am Leben zu erhalten.

Gießereigesprächen am Esstisch zuzuhören hatte die Herausforderungen des Gießereimanagements deutlich gemacht. In ihrer Blütezeit arbeiteten nordamerikanische Gießereien lokal und konkurrierten um Kunden, die oft einzigartige, präzise und begrenzte Aufträge hatten. Verkaufsteams würden sich auf den Weg machen, um mit Kommunen und Industrien über die Versorgung zu sprechen. Sie waren ständig auf der Suche nach neuen Kunden. Die Produkte einer Gießerei sind auf Langlebigkeit ausgelegt, und Qualität war die treibende Kraft hinter dem Stolz der Familie Done. Diese Anerkennung des Rufs von Reliance war auch eine geschäftliche Herausforderung:Obwohl einige Branchen aufgrund starker industrieller Abnutzung regelmäßig Nachbestellungen hatten, konnte das meiste bei Reliance hergestellte Eisen Jahrzehnte oder Jahrhunderte halten. Ein Lampenständer oder Schiffspoller muss nicht regelmäßig ausgetauscht werden. Auf ein großartiges Quartal könnte leicht ein schreckliches folgen, oder ein exzellent erscheinender neuer Kunde wird zu einem Alptraumkonto.

Die Nachfrage war nicht die einzige Herausforderung für das Management. Auch das Beschaffungsmanagement war eine Herausforderung. Sich schnell ändernde Inputkosten bei Strom- und Schrottpreisen machten Vorhersagen und Planungen zu einem schwierigen Spiel.

Die Done-Familie hat diese Herausforderungen durch unaufhörliche Innovation gemeistert:Ob es darum ging, neue Legierungen und Industriekunden zu finden oder Experten für spezialisierte Fähigkeiten zu werden, der Erfolg ihres Unternehmens beruhte auf Risiko und Experimenten. Brad und Brent fühlten sich von diesem innovativen Geist angezogen und beflügelten die unternehmerische Seite ihres Familienunternehmens. Auch außerhalb der Gießerei war dies das Vermächtnis, auf dem sie aufbauen würden.

Außerhalb der Gießerei

Brent, der ältere der Brüder, sah sich schon immer als Technikfreak. Sein Großvater war Tüftler, Erfinder und Ingenieur gewesen; immer daran interessiert, Dinge auseinanderzunehmen und neue Lösungen zu entwickeln. Brent wiederholte den Enthusiasmus und die Neugier seines Großvaters – allerdings eher in der digitalen als in der mechanischen Welt. Er verbrachte einige Zeit in der BBS-Szene im jungen Internet, einer der frühen „Modems“, die Einwahlseiten erstellten, bevor sich das World Wide Web entwickelte. Er war begeistert, nach der High School in diese Welt einzutauchen und ein Diplom in Datenverarbeitung zu erhalten. Eine große Lebensmittelkette schnappte ihn sich nach der Universität, und er stieg durch die Reihen auf, mit einem Sinn für Systeme, die sowohl in der digitalen Welt als auch in der Unternehmenswelt nützlich waren.

Brad, ein geselliger, neugieriger Junge, war sich nach der High School seines Weges weniger sicher. Die Welt war ein großer, interessanter Ort und die Möglichkeiten waren endlos. Er fragte seinen Vater, ob er in der Gießerei arbeiten könne, während er überlegte. Brian stimmte vorsichtig zu. Obwohl er froh gewesen wäre, wenn seine Kinder im Familienunternehmen gearbeitet hätten, und die harte Arbeit der Gießerei genossen hätte, spürte er den Gegenwind gegen die Fertigung in BC. Er freute sich zu sehen, dass Brent erfolgreich in eine Tech-Karriere einstieg, die eine Zukunft zu haben schien. Vielleicht war Brads bester Weg auch woanders. Doch die Gießerei hatte ihm ein gutes Leben beschert, und er begann mit Brad eine Gießereiausbildung, so wie sein Vater ihn ausgebildet hatte. Brad wurde ausgeschickt, um auf dem Boden zu arbeiten, um die Feuerprobe im Herzen der Fabrik zu erleben.

Die ersten paar Monate forderten Brad bis ins Mark heraus. Oft stand er um 3:30 Uhr auf, um 5 Uhr war er in der Werkstatt. Zuerst arbeitete er als „Grunz“, ein überall in der Fabrik verteilter Helfer. Manchmal half er beim Formen, Heben von Mustern und Packen von Sand; manchmal goss er geschmolzenes Metall in quälender Hitze; ein anderes Mal half er beim Ausschütteln der erkalteten Gussteile aus der Form. Er drehte Schrott mit unvorbereiteten Muskeln und schleifte Ofenräder, bis seine Finger so steif waren, dass er sie in warmem Wasser einweichen musste, um sie wieder zum Laufen zu bringen. Auch Instandhaltungsaufgaben gehörten zu seinen Aufgaben. Putzen, Sand bewegen, holen und tragen. An dem Tag, an dem er das Ofensackhaus (den Wäscher im Schmelzofenzug) reinigte, kam er nach Hause, bedeckt mit Metallruß und -staub, einem schwarzen Pulver, das auf der Haut klebte und ihn nach Fabrik stinken und wie einen Schornsteinfeger aussehen ließ . Es dauerte nicht lange, bis er anfing, seine eigene Flucht an die Universität zu planen.

Doch ein Moment dieses Jahres ist ihm noch immer in Erinnerung geblieben. Eines Morgens gegen 6 Uhr morgens war er draußen auf dem Schrottplatz und schob Metall, um den Schmelzofen zu beschicken. Der Morgen war weit und offen, und der Tag stand kurz vor dem Beginn; Als Brad Teile vom Haufen auf die Schubkarre schleppte – mit stärkeren Muskeln als zu Beginn des Sommers –, traf ihn ein Gedanke mit der Kraft eines ganzen Lebens. „„Ich leiste einen Beitrag hier“, erkannte er.

**

An Brads letztem Tag vor der Uni gab es eine Abschiedsparty in der Gießerei. Einer der dienstältesten, größten und einschüchterndsten Mitarbeiter des Unternehmens stand auf. Der ältere Gießer war im Allgemeinen schweigsam, aber er räusperte sich und überraschte alle, indem er einen Toast ausbrach.

„Ich habe für Fred Done gearbeitet, und ich habe für Brian Done gearbeitet. Sie wussten, wie man arbeitet, und waren beide fair. Ich beobachte diesen Typen, seit er hier ist, und er weiß auch, wie man hart arbeitet.“

Brad war überrascht, wie sehr ihn diese Worte bewegten.

Dann kam der September und Brad betrat den UBC-Campus. Er probierte verschiedene Kurse aus und entschied sich schließlich für eine Karriere in den Gesundheitswissenschaften. Er wurde von der jugendlichen Energie des Ortes mitgerissen und fühlte sich gleichzeitig Teil des Spaßes und Distanz dazu. So viele seiner Altersgenossen kamen gerade von der High School. Sie hatten kein Jahr in einer Gießerei verbracht, heiße Dämpfe eingesaugt und sich Schwielen an den Händen angezogen. Trinken und Feiern war die Kultur der Kinder, die im Erwachsenenalter neu schwindelig wurden. Brad war nicht immun, aber er hatte auch das Gefühl, dass etwas fehlte. War es nur der Gehaltsscheck? Es hat keinen Spaß gemacht, von einem zweiwöchentlichen Scheck zu vornehmer Studentenarmut zu wechseln.

Später würde Brad lernen, dass ihn der Kampf um den Cashflow nicht abschreckte, wenn er sich mit etwas beschäftigte. Was sein Interesse trübte, war das Gefühl, nichts beizutragen. Er hatte immer noch keine klare Vision, wo er in der Welt etwas bewegen könnte.

Und zu Hause rief die Gießerei an.

Eine schwierige Branche

In den 1980er und 90er Jahren veränderte sich die Fertigung in Nordamerika rapide. Gießereiarbeiten wurden zunehmend im Ausland beschafft, und gewerkschaftlich organisierte lokale Geschäfte versuchten, mit billigeren Arbeitskräften und Schrott auf ausländischen Märkten zu konkurrieren. Barry und das Verkaufspersonal der Gießerei, die es gewohnt waren, um den Ruf und die Beziehung zu lokalen Konkurrenten zu konkurrieren, mussten nun gegen eine neue Dynamik ankämpfen. Lieferketten wurden von Maklern bezogen, die unter dem Strich Geschäfte mit chinesischen Gussteilen machten. Diese Makler hatten oft kein klares Verständnis von Metallurgie, und lokale Gießereien konnten immer noch mit der Qualität konkurrieren. Dies war jedoch ein schrumpfender Kundenpool. Bei manchen Anwendungen war Qualität wichtig, aber bei anderen würde der günstigste Preis den Sieg davontragen. Sehr wenige Käufer kauften ein Produkt, das sie ein Jahrhundert lang halten wollten.

Reliance Foundry war nicht die einzige Gießerei, die darum kämpfte, sich in den schwankenden Gewässern des globalisierten Handels über Wasser zu halten. Auf dem Höhepunkt des Industriezeitalters gab es in der gesamten Provinz British Columbia mehr als 140 Gießereien. Heute sind es wahrscheinlich weniger als 10. Dieser Rückgang beschleunigte sich in den 80er und 90er Jahren.

Reliance hatte auch eine traditionelle Managementstruktur, die durch den Wandel der Zeit in Frage gestellt wurde. Gewerkschaftsarbeiter machten ihre Arbeit:Das Management saß fast ausschließlich bei den Eigentümern und Betreibern. Brian Done hatte bei fast allen Vorgängen bei Reliance Foundry das letzte Wort, was bedeutete, dass die Arbeit manchmal unterbrochen wurde, bis er seine Unterschrift auf ein Dokument setzen konnte. Barry arbeitete an den Konten. Diese Arbeitsteilung hatte funktioniert, war aber nicht auf ein größeres Werk skalierbar – und in einem sich wandelnden Arbeitsumfeld bedeutete dies einen Engpass bei der Entscheidungsfindung.

Brad sah, dass diese Probleme das Familienunternehmen beeinträchtigten, und wollte Teil der Lösung sein. Anpassungen und Erkundungen waren notwendig, um das Geschäft am Leben zu erhalten, aber die Branche schwankte. Es war nicht klar, wo das Überleben zu finden sein würde. Flexibilität im Führungsstil schien eine hilfreiche Neuerung zu sein. 1986 verließ Brad die Schule und kehrte in die Gießerei zurück. Nachdem er einige Jahre lang die Grundlagen gelernt hatte, begann er, den Betrieb zu unterstützen, indem er Problemen zuvorkam und Entscheidungen von seinem Vater an sich selbst delegierte.

Brian war sich nicht so sicher. Als Bestellungen und Arbeitsanfragen auf Brians Schreibtisch landeten, führten Vater und Sohn einige hitzige Gespräche. Es bedurfte eines stetigen Selbstvertrauens und mehrerer Jahre Arbeit, bis Brian sich auf Brads Urteil verlassen konnte.

Dann, 1991, ging der Controller des Unternehmens in den Ruhestand.

**

1991 war Brent Done Senior Analyst und arbeitete immer noch bei dem Lebensmittelunternehmen, das ihn nach der Schule eingestellt hatte. Er leitete ein Team, was bedeutete, dass er einen Großteil des Tages mit Meetings und Papierkram verbrachte. Darüber hinaus gab es aufgrund seiner Position in einer so großen Organisation nicht viele große Veränderungen, die er beeinflussen konnte. Wie Brad auch, überlegte Brent, wie und wo er sich einen Namen machen könnte. Er baute gern Systeme und ging gerne Risiken ein – aber das Eingehen von Risiken war nur dann lohnend, wenn er eine gewisse Kontrolle darüber hatte.

Von den Arbeitssommern im Büro erinnerte sich Brent daran, dass sein Großvater versucht hatte, Innovationen gegen die standardmäßige Gießereipreisgestaltung einzuführen, die im Allgemeinen als Preis pro Tonne festgelegt wurde. Verschiedene Arten von Legierungen konnten Geld verdienen oder verlieren, wenn die Schrottpreise schwankten, aber ohne genaue Aggregation war es schwierig zu sehen, was die Kosten übertraf. Schrottpreise, Strom, Kapitalkosten, Arbeit:Ihre ordnungsgemäße Buchführung könnte ein wirksames Instrument für das Management sein. Doch zu Freds Zeiten machten die Logbücher und Papierkalkulationsblätter es unmöglich, Zahlen auf dieser Ebene zu verarbeiten. Es würde Wochen dauern, danach waren die Zahlen bereits veraltet.

Brent wusste, dass er etwas programmieren konnte, das Reliance eine bessere Chance geben könnte. Indem er zur Gießerei zurückkehrte, konnte er mehr bewirken; Wie sein Bruder war auch er an den weit offenen Möglichkeiten interessiert, die ein unternehmerischer Weg ermöglichen könnte.

Also ließ Brent seinen Job hinter sich und trat in die Fußstapfen des pensionierten Controllers. Er kam in ein Unternehmen, das noch alle Buchhaltungs- und Verwaltungsfunktionen manuell abwickelte, aber erkannte, dass der Automatisierung die Welle der Zukunft gehörte.

In den Jahren nach seinem Eintritt in das Unternehmen revolutionierte er die Bürosysteme und brachte das Kostenaggregationssystem, das sein Großvater immer wollte, in den Griff. Es machte alle zukünftigen Entwicklungen und Analysen möglich. Aus Freude am digitalen Basteln baute er 1996 eine Website für Reliance, eines der ersten produzierenden Unternehmen, das an die Einrichtung einer Internetpräsenz dachte. Er war überrascht, als die Website kurz darauf eine Anfrage aus Little Rock, Arkansas, beantwortete. Gießereien waren schon immer ein lokales Geschäft.

Brad dachte unterdessen darüber nach, was er über skalierbares Management lernte:Er wollte sich mit Leuten umgeben, von denen er wusste, dass sie sich genauso gut (oder besser als) um das Geschäft kümmern konnten. Er erinnerte sich an den Moment, in dem er Schrott gefahren war, an das Gefühl der Befriedigung, das durch das Beitragen entstanden war. Als sie darüber sprachen, einigten er und Brent sich darauf, eine flexiblere Managementstruktur zu schaffen. Sie erkannten, dass die Nutzung der Energie des besten Beitrags aller es einem Unternehmen ermöglichen würde, flexibler und skalierbarer zu sein als ein Top-Down-Managementstil.

Doch es war klar, dass das Geschäft trotz dieser neuen Ideen scheiterte. Als Brad an einer von der Regierung veranstalteten Konferenz teilnahm, um sich über die Anpassungsfähigkeit von Unternehmen in Zeiten der Globalisierung zu informieren, wurde ihm von einem Regierungsvertreter gesagt, er solle das Unternehmen aufgeben. Reliance war Teil einer „Sonnenuntergangsindustrie“.

Es war nicht leicht, diese Aussage zu leugnen. Eines Nachmittags erhielten sie eine Nachbestellung von einem Kunden, der Spezialarbeiten an einem teuren Formteil benötigte. Brents Kostensystem zeigte genau, wie viel Geld sie jedes Mal verloren, wenn sie einen solchen Job machten. „Wir sollten der Bestellung einfach einen Zweitausend-Dollar-Scheck beifügen und ihn dann zurückschicken“, scherzten sie miteinander. „Das wäre billiger, als die Arbeit zu erledigen.“

Doch keiner würde einfach weggehen, obwohl sie manchmal mit persönlichen Schulden über die Runden kamen. Brads Zögern in Bezug auf die Universität wegen fehlender Gehaltsschecks waren kleine Bohnen im Vergleich zu dem finanziellen Risiko, das beide Brüder eingingen. Reliance steuerte auf den Bankrott zu. Die älteren Dones sollten sich bald zurückziehen. Es war an der Zeit zu entscheiden:Sollten sie Reliance gehen lassen und weggehen? Oder gab es etwas aus seinen alten Knochen zu bergen?

Eine Möglichkeit:Reliance Foundry #3

Es mag viele Verbindlichkeiten gegenüber Reliance geben, aber es gab auch persönliche Vermögenswerte für die jüngeren Done-Brüder:Wissen, das über Generationen hart erworben wurde.

Brad und Brent kannten Industrial Metal. Sie hatten ein Leben lang Geschichten über die Bedürfnisse und Anforderungen von Kunden und ein Leben lang Beobachtungen über das Management der industriellen Versorgung. Sie könnten eine Gelegenheit für eine sinnvolle Führung darin sehen, bei Reliance zu bleiben. Es gab neue Wege für Möglichkeiten. Da die Website Kunden aus den Vereinigten Staaten anzieht, könnten sie ein internationales Unternehmen sein. Und so wie der Wind wehte, wussten sie, dass sie eine nicht-lokale Fertigung in Betracht ziehen mussten.

Übliche Gussteile könnten im Ausland in gleicher und besserer Qualität hergestellt werden – aber nur mit ausreichender Aufsicht. Anstatt Kunden zu verlassen, um durch nicht sachkundige Käufer zu vermitteln, erkundeten Brad und Brent die Möglichkeit, metallurgische Analysen und Überwachung von Verkäufern in Übersee bereitzustellen. Darüber hinaus erkannten sie die Kraft der Schaffung von Lagerbeständen für einen internationalen Markt, anstatt sich nur auf lokale kundenspezifische Projekte zu konzentrieren. Als Vertragshersteller im Ausland konnte Reliance den Prozess und die Spezifikationen durchführen, um die Qualität aufrechtzuerhalten. Branchenkenntnis bedeutete, dass Kunden ihnen vertrauen konnten.

Brent kümmerte sich um die Website und aktualisierte die Systeme zu Hause weiter, und Brad fing an, ins Ausland zu reisen, um sich Gießereien anzusehen und Qualität und Herstellungsprozesse zu inspizieren. Den Sprung zu wagen bedeutete, sich mit internationalen Reisen wohl zu fühlen, bevor es üblich war. Brad reiste an Orte, an denen die Reliance-Delegation bemerkenswerte Kuriositäten waren. Er vertraute darauf, dass er sich mit dem Eisensandguss auskannte, auch wenn er noch nicht wusste, wie er weltweit geschäftlich erfolgreich sein könnte. Gemäß den Anforderungen von Brent war dies ein Risiko, über das sie jedoch Kontrolle hatten.

Brad verbrachte viel Zeit damit, in China hergestellte Produkte zu verhandeln und zu bewerten, und gewann Vertrauen in die von ihm bestellten Gussteile. Als sie in der kanadischen Fabrik ankamen, durchliefen sie die Endbearbeitungs- und Wärmebehandlungsphasen, die es den örtlichen Metallurgen ermöglichten, die Qualitätskontrolle durchzuführen.

Die jüngeren Dones hatten noch einen weiteren Vorteil:ihre starke Arbeitsbeziehung und ihre gemeinsame Vision. Brad erinnert sich:„Brent und ich hatten keinen Konflikt. Vielleicht hatten wir im Laufe der Jahre einen Streit, aber wenn ja, kann ich mich nicht wirklich daran erinnern.“ Stattdessen „hat es ihnen beiden Spaß gemacht, Dinge auf eine neue Art und Weise zu führen.“

Nicht, dass es einfach gewesen wäre, die Dinge auf eine neue Art und Weise zu führen. Es gab viele Veränderungen in kurzer Zeit. Die Mitarbeiter bekamen das Unglück der Branche zu spüren. Entlassungen waren notwendig. In einem Familienunternehmen, das teilweise mehrere Generationen von Mitarbeitern erlebt hat, ist das nicht immer einfach.

Trotzdem beschlossen Brad und Brent, die bankrotte Produktionsfirma von ihrem Vater und Onkel zu kaufen. Aber sie einigten sich auf eine eiserne Regel. „Wir entschieden, dass wir nie wieder Geld verlieren würden:Dass es nicht funktionierte, das Haus mit einer Hypothek zu belasten und die Gehaltsabrechnung auf Kreditkarten zu stellen, und wir würden es nicht tun, sobald das Geschäft uns gehört.“

Innovation:Wandel als Konstante

Als das neue Jahrhundert anbrach, begannen Brent und Brad mit dem Prozess, aus einer sterbenden Gießerei einen globalen Lieferanten zu machen. Brian und Barry sahen zu, ohne viel zu sagen:Es gab weder Pushback noch grünes Licht. Das Geschäft veränderte sich und die ältere Generation ließ los. Was daraus werden könnte, war schwer vorherzusagen.

Kundenspezifische Gussteile wurden immer noch in der Fabrik zu Hause hergestellt, aber die Kosten waren immer schwerer zu rechtfertigen. 2003 gab es eine Endabrechnung:Alte Maschinen, die seit 1966 liefen, müssten ersetzt werden. Wäre eine Investition von 5-6 Millionen Dollar langfristig sinnvoll? Brents klare Buchhaltung sagte nein.

Es war das Ende einer Ära, aber Brad und Brent entschieden, dass die Auftragsfertigung alle lokalen Gussarbeiten ersetzen würde. Die Dones taten, was sie konnten, um Mitarbeiter zu versetzen, aber es war immer noch schmerzhaft für diejenigen, die ihr Leben lang in einer Karriere bei Reliance verbracht hatten. Ein Mitarbeiter sah zu, wie die Fabrik geschlossen wurde, und sagte bitter zu Brent:„Dein Großvater würde sich in seinem Grab wälzen.“

Brent hoffte, dass das nicht stimmte, war sich aber nicht sicher, ob es einen anderen Weg gab, das Geschäft zum Laufen zu bringen. Er kaute lange an dem Kommentar herum, bevor er ihn eines Abends mit seinem Vater teilte.

Brian war pragmatisch. „Nein“, sagte er. „Wir mussten uns in der Geschichte von Reliance unzählige Male anpassen. Du passt dich nur an.“

Als sich der Staub gelegt hatte, hatte Reliance jedoch nur fünf Mitarbeiter. Brent und Brad natürlich, aber auch Len, Dave und Rick (selbst Reliance-Angestellter in zweiter Generation) – die dienstältesten, erfahrensten Gießer. Jeder trug in diesen ersten Jahren viele Aufgaben, indem er Bestellungen ausführte, Lieferanten suchte, anstellte, Buchhaltung führte und Arbeitsabläufe verwaltete. Technologisch war Brent immer noch innovativ und brachte alle Funktionen des Unternehmens in ein einziges Programm, sodass Verkäufe, Bestellungen und Lagerbestände alle über dasselbe System liefen. Dieses reaktionsschnelle integrierte System war eine Revolution in der gleichen Richtung wie Freds frühe Kostenaggregation, aber auf einem Niveau, das vor 70 Jahren unvorstellbar war. Dieses System stellte auch ein Echtzeit-Back-End für die Website bereit, die sich im Laufe der Jahre von einer Broschüre zu einem Schaufenster und einer wachsenden Kundenressource entwickelt hat.

Eine familiäre Kultur

Reliance hat keine Pfannen und Lichtbogenöfen mehr vor Ort, aber das kulturelle Erbe dieser Zeit ist immer noch tief. Die Zugehörigkeit zu Familie und Tradition der Mitarbeiter ist in den Köpfen eines Familienunternehmens nicht weit entfernt. Viele Mitglieder der Done-Familie haben Reliance zu dem gemacht, was es ist. Die Schwester von Brad und Brent, Cherie, verbrachte einige Zeit im Büro, die erste der Done-Frauen, die im Familienunternehmen arbeitete. Chris, ein weiterer Cousin, hat 10 Jahre in der Gießerei selbst gearbeitet.

Bis zur Disruption der 90er Jahre war eine langfristige Anstellung üblich:Es war nicht ungewöhnlich, dass die Generation von Fred ein Leben lang im selben Unternehmen verbrachte. Heutzutage wechseln Menschen nicht nur Unternehmen, sondern auch ihre Karriere mehrmals in ihrem Leben. HR-Vertreter blinzeln nicht über wechselnde Beschäftigungsverläufe.

Die Innovation von Reliance hat dazu geführt, dass diejenigen, die blieben, oft wachsen mussten und sich im Laufe ihres Lebens beruflich neu orientieren mussten. Len Cranmore ist jetzt mit 43 Jahren Vollzeitbeschäftigung im Unternehmen der dienstälteste Mitarbeiter:Er kam, um zu sehen, wie die Gießereiarbeit in einem Sommer war, und ging nie wieder. (Er ist mit 46 Jahren immer noch ein paar Jahre von Brian Dones Amtszeit entfernt!) Len arbeitet jetzt im Vertrieb, obwohl er gerne über den Einkauf auf dem Laufenden bleibt, und ist eine ständige Ressource für seine langjährige Gießerei-Expertise. Der Familientradition folgend, kam Lens Enkel eines Sommers für ein Co-op-Praktikum.

Rick Pasternack war ein Mitarbeiter der zweiten Generation, der seine Karriere bei Reliance absolvierte. Brents Kinder haben sich ebenfalls im Unternehmen einen Namen gemacht, wobei Conner Done die vierte Generation von Dones dazu brachte, eine Vollzeitbeschäftigung bei Reliance anzunehmen, und Olivia und Ryan Sommerjobs besetzten und Berufserfahrung sammelten. Zwei von Brads Kindern, Jackson und Josh, haben ebenfalls die Sommer im Familiengewerbe verbracht.

Die langfristigen Engagements für Reliance bestehen nicht nur bei Mitarbeitern. Beziehungen zu Kunden, Anbietern und Lieferanten, die sich über Jahrzehnte erstrecken – in Zeiten von Kürzungen und Innovationen – waren für die Unternehmenskultur von entscheidender Bedeutung. Ein Top-Kunde ist heute seit den frühen 1970er Jahren bei der Gießerei.

Innovation war ein unverzichtbarer Bestandteil der geschäftlichen Erfolgsgeschichte von Reliance, aber sie geht Hand in Hand mit dem Respekt vor dem langen Erbe und dem Einfluss und Beitrag seiner Mitarbeiter. Ausgehend von dieser soliden Geschichte blickt das Unternehmen für die nächsten hundert Jahre in eine kreative Zukunft – eine Zukunft, in der jede Person bei Reliance ihren eigenen besten Beitrag leisten kann.

Herstellungsprozess