6 Verschiedene Gießverfahren in Metallgießereien

Hier listen wir 6 verschiedene Arten der Gussverarbeitung auf und besprechen sie, die üblicherweise in metallverarbeitenden Gießereien angewendet werden. Klicken Sie hier, um die verschiedenen Arten von Gießverfahren, Vor- und Nachteile und Anwendungen jeder Gießtechnik zu spezifizieren.

Gießen ist ein Metallbearbeitungsprozess in der Gießerei, die früher zur Herstellung von Gussteilen eine Reihe von Branchen durchtrennte, vom Maschinenbau über Automobilkomponenten, Luft- und Raumfahrtteile bis hin zu alltäglichen Haushaltsprodukten.

Die Gießverarbeitung arbeitet mit dem Schmelzen von Metall, dem Gießen in die Formen und dem Warten auf die Erstarrung. Der gesammelte Rohbau kann entweder direkt verwertet werden oder muss die weiteren Bearbeitungsschritte durchlaufen.

Metallguss ist ein hochflexibles Verfahren und kann unabhängig von der Metallhärte komplex geformte Teile herstellen, jedoch nur bei der Schmelztemperatur des Metalls. Man kann sagen, dass jedes Metall, das geschmolzen werden kann, gegossen werden kann.

Es gibt verschiedene Techniken zur Bearbeitung der Metallbearbeitung und jede Gießerei investiert und spezialisiert sich auf bestimmte Arten der Gussbearbeitung. In diesem Artikel stellen wir die 6 verschiedenen Arten von Gießverfahren vor, die üblicherweise in Metallgießereien verwendet werden . Sie werden die Antwort darauf suchen, wie Gussteile durch verschiedene Arten von Metallgussverfahren verarbeitet werden, und die Vor- und Nachteile jeder Technologie erfahren.

1. Grüner Sandguss

Was ist Grünsandguss?

Das Grünsandverfahren hat in der Gussindustrie eine lange Tradition, ist aber aufgrund seiner Effektivität auch heute noch weit verbreitet. Der Grünsandguss gehört zu den verschiedenen Gussarten, die in der Gießerei am traditionellsten und vorzuziehen sind .

Bei dieser Gussverarbeitung ist die Sandform eine Massenproduktion. Jede Sandform wird einmal verwendet und zerbrochen, um den Rauputz zu sammeln.

Im Gegensatz zum Harzsandguss weist grüner Sand einen feuchten Inhalt auf. Der Begriff „grün“ bezieht sich nicht auf seine Farbe, sondern auf die feuchte Beschaffenheit des Sandes. Es hat die Fähigkeit, sich auf natürliche Weise zu binden, hauptsächlich aufgrund von Tonmitteln.

Grüne Sandformzusammensetzung

Um eine Form aus grünem Sand herzustellen, kombiniert die Metallgießerei die folgenden Komponenten:

- Sand:Quarzsand (SiO2), Chromitsand (FeCr2O4) oder Zirkonsand (ZrSiO4) (ca. 75 bis 85 %)

- Bentonit-Ton:(5 bis 11 %)

- Wasser (2–4 %)

- Andere (3–5 %)

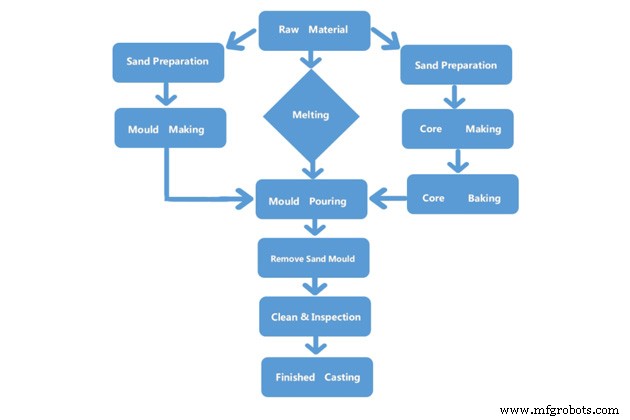

Das grüne Sandgussverfahren

Der grüne Sandguss wird nach diesen Schritten verarbeitet

- Schritt 1 :Mischen des Sandes in einem bestimmten Verhältnis. Es ist sehr wichtig, dass die Bindung der Sandmischung bestimmt. Jede Metallgießerei hält sich an das obige Verhältnis, aber sie haben eine geheime Mischformel, indem sie andere Mittel hinzufügen.

- Schritt 2 :Laden Sie Sand in den Formenbauer und drücken Sie das Muster, um den Formhohlraum zu erstellen. Heutzutage verwendet die Gießerei eine Ober- und Unterziehvorrichtung, um die Sandform herzustellen.

- Schritt 3 :Durch Entfernen des Modells entsteht ein Formhohlraum, der eine ähnliche Form wie das Vorsatzgussstück hat.

- Schritt 4 :Aufbringen einer Beschichtungsschicht auf die Formoberfläche, um den Oberflächenglanz und die Hitzebeständigkeit zu erhöhen.

- Schritt 5 :Gießen des geschmolzenen Metalls in den Formhohlraum und Abkühlen. Sammeln Sie den Rohguss und führen Sie weitere Bearbeitungsschritte durch (falls erforderlich).

- Schritt 6 :Wiederholen dieser Schritte, um genügend Form für die Massenproduktion herzustellen.

Grüne Sandgusseigenschaften

Vorteil :

- Es ist eine wirtschaftliche und kostengünstige Produktion, insbesondere in kleinen Auflagen

- Benötigen keine sehr hochtechnologischen Investitionen in die Fabrikanlage

- Bewerben Sie sich für einen Casting-Auftrag mit mittlerem und hohem Volumen

- Lassen Sie alle Legierungen in die Form gießen (sowohl eisenhaltige als auch nicht eisenhaltige Materialien). Plus kann für fast Muster und Design verwendet werden

- Der Sand kann nach dem Sammeln des Gussstücks wiederverwendet werden. Es spart Materialkosten für die Gießerei.

Einschränkungen

- Beschränkung der Wurfgröße. Es kann Gussteile in einem Gewichtsbereich von 1 bis 500 Pfund herstellen. Für die größeren sollten andere Gießmethoden in Betracht gezogen werden.

- Nicht vorzuziehen, um komplizierte Gussdetails zu gießen

- Große Toleranz, die mehr Bearbeitungen erfordern würde

- Geben Sie Bedenken hinsichtlich Gussfehlern wie Lunker, Porosität usw., können Sie dies jedoch anhand der technischen Tipps der Gießerei kontrollieren.

Grüne Sandgussanwendungen

Grüner Sandguss ist bei einer Reihe von Anwendungen sehr beliebt. In Amerika werden 42 % der Gussteile im Grünsandverfahren hergestellt, während No-Bake-Guss im Vergleich dazu 40 % benötigt (die zweitbeliebteste Gussmethode).

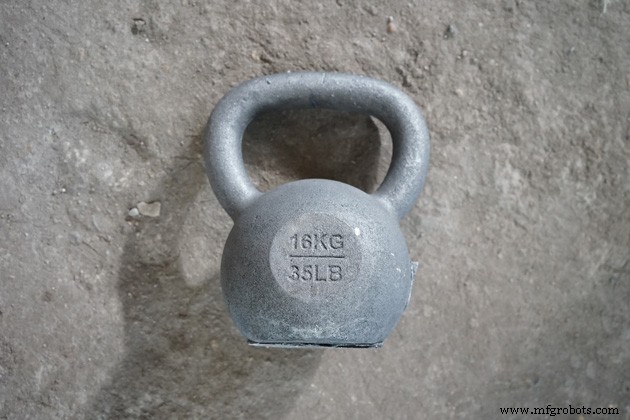

Sie finden die grünen Sandgussteile von Außendekorationsstücken wie Laternenpfahl, Bank, Abfallbehälter; Konstruktionsdetails, Automobilteile, Luft- und Raumfahrt, Pumpengehäuse bis hin zum Gewicht einer Schiffsboje usw.

Lesen Sie hier mehr über Grünsandguss.

2. Furanharz-Sandguss

Was ist Furanharz-Sandguss?

Andere gängige Arten von Gießverfahren in Metallgießereien sind Furanharz-Sandguss. Anders als der grüne Sand, der für eine natürliche Bindung sorgt, ist der Furanharz-Sandguss auf einige Katalysatoren und Bindemittel angewiesen, um den Sand zu binden. Bei diesem Gießverfahren werden Sand, Furanharz und Katalysatoren miteinander vermischt und die Sandmischung härtet durch die chemische Reaktion von selbst aus.

Der gesammelte Rohguss zeichnet sich durch eine gute glatte Oberfläche und hohe Präzision aus.

Furanharz-Sandformmasse

Beim Furanharz-Sandguss wird die Form nach folgender Formel hergestellt:

- Sand:Quarzsand (SiO2) (40-60%)

- Furanharz:0,7-1,3 % je nach Gießmasse. Je nach Gussanforderungen und Struktur der Gussteile wird weniger oder kein Stickstoff benötigt.

Furanharz spielt bei diesem Gießverfahren die wichtige Rolle. Es ist eine Polymerverbindung mit 75 % Furfurylalkohol + 11 % Formaldehyd + 9 % Ure + 5 % Wasser. Das Verhältnis von Formaldehyd und Harnstoff beeinflusst die Erstarrungszeit und die Festigkeit der Harzmischung, während Furfurylalkohol (FA) die Hitzebeständigkeitseigenschaften der Mischung beeinflusst.

- Katalysator:Verfestigungs- und Anlagerungsmittel (30-50 %)

Das Furanharz-Sandgussverfahren

Die Furanharz-Sandgussverfahren werden durch die folgende Tabelle erklärt:

Eigenschaften von Furanharz-Sandguss

Vorteil

- Enge Toleranz und hohe Präzision

- Es bietet im Vergleich zu anderen Gießmethoden eine großartige glatte Oberfläche beim Gießen

- Minimieren Sie Gussfehler wie Sandlöcher, Luftlöcher und Schrumpfung

- Flexibel in der Gussgröße. Beim Furanharz-Sandguss können große Teile von einem Dutzend Kilogramm bis zu mehreren Tonnen Gewicht hergestellt werden

Einschränkung

- Es ist eine teurere Methode als andere Gießverfahren

- Strenge Anforderungen an das Rohmaterial

- Erzeugt Umweltbedenken

Furanharz-Sandgussanwendungen

Aufgrund seiner hervorragenden Vorteile wird das Sandgehäuse aus Furanharz häufig zum Gießen komplizierter und detaillierter Teile bevorzugt, die eine hohe Präzision und enge Toleranzen erfordern, wie z

Lesen Sie hier mehr über Furanharz-Sandguss.

3. Lost-Foam-Guss

Was ist Lost Foam Casting?

Der verlorene Schaumguss ist eine Art Verdunstungsmusterprozess, der dem Feinguss ähnelt. Statt aus Wachs wird das Modell im Lost-Foam-Verfahren aus Schaumstoff hergestellt.

Im Gegensatz zum Sandguss kann dieses Muster entfernt und wiederverwendet werden, um andere Formen herzustellen, verlorenes Schaummuster kann einmal verwendet werden und wird verdampft, was zur Bildung der Gussteile führt.

Nicht so beliebt wie Sandguss, aber der Lost-Foam-Guss ist eine der verschiedenen Arten des Gussverfahrens, das nach wie vor ziemlich beeindruckende Eigenschaften hat, die für die Massenproduktion von Gussteilen mit kleinen und mittleren Details geeignet sind.

Das Lost-Foam-Gießverfahren

Das Lost-Foam-Gießverfahren folgt diesen Schritten:

- Schritt 1 :Musterherstellung. Das verlorene Schaummuster kann durch Schneidemaschinen oder durch das Spritzgussverfahren mit Styroporkügelchen hergestellt werden . Das Muster kann ein konkurrierendes Muster (einfaches Design) oder einige Abschnitte sein, die dann zusammengeklebt werden, um eine Nachbildung des Absichtsgusses zu bilden.

- Schritt 2 :Isolierlackbeschichtung zur Verbesserung der Haltbarkeit der Formoberfläche und zum Schutz vor Erosion und Bruch

- Schritt 3: Das Schaummuster wird in einen Behälter gegeben, der den ungebundenen Sand umgibt und verdichtet wird.

- Schritt 4: Gießen des geschmolzenen Metalls, Verdampfen des Schaummusters und Bilden des Rohgusses

- Schritt 5: Reinigen des verbleibenden Sandes und ggf. weitere Bearbeitung.

Schaumgießeigenschaften verloren

Vorteil

- Flexibles Design

- Gießen Sie komplexe Formen, die in anderen Gießverfahren undenkbar sind

- Hohe Präzision und enge Toleranz

- Keine Kerndefekte, keine Formverschiebung, hervorragende glatte Oberflächenbeschaffenheit

- Reduzieren Sie die Bearbeitungszeit

- Produktions- und Investitionskosten senken

Einschränkungen

- Es ist teurer als andere Methoden

- Es wird sehr kostspielig für Einrichtungs- oder Kleinaufträge

Lost-Foam-Gießanwendungen

Das Lost-Foam-Gießen ist nicht auf eine beliebige Ausführung und Legierungsart beschränkt. Es ist oft die Entscheidung, komplexe Gussteile zu gießen, die mit anderen Methoden nicht funktionieren können. Zum Beispiel Automobileinzelteile, hochpräzise Maschinenelemente, komplizierte Kernprodukte …

Lesen Sie hier mehr über Lost Foam Casting.

4. Feinguss

Was ist Feinguss?

Feinguss oder Wachsausschmelzguss ist ein fortschrittliches Gießverfahren, das zum Gießen komplizierter und dünnwandiger Formen verwendet wird. Dieser Prozess ähnelt dem verlorenen Schaumguss. Anstelle des Schaummodells wird das Einweg-Wachsmodell im Injektionsverfahren geformt und dann mit mehreren Schichten aus feuerfestem Material beschichtet.

Durch Schmelzen des Wachsmusters wird ein Formhohlraum geschaffen und bereit, in den die Metallflüssigkeit gegossen wird. Beachten Sie, dass das Muster nur einmal verwendet wird und dass jeder Guss ein Muster benötigt.

Dieses Verfahren hat die Eigenschaften, Details mit hoher Genauigkeit zu gießen, daher wird es oft bevorzugt, Produkte für die Maschinenbauindustrie zu gießen, insbesondere die Herstellung von kleinen Details, hoher Präzision, ohne Bearbeitung oder kann nicht bearbeitet werden.

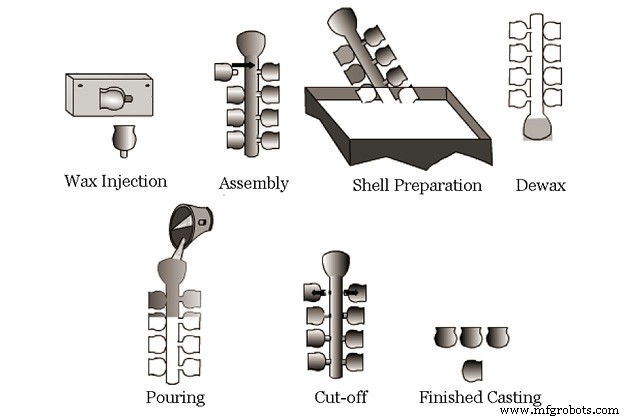

Der Feingussprozess

- Schritt 1 :Herstellung des Urmusters und der Form

- Schritt 2 :Spritzen Sie das Wachs in die Form, um Wachsmuster herzustellen.

- Schritt 3 :Musterabschnitte zusammensetzen

- Schritt 4 :Muschelherstellung

- Schritt 5 :Entparaffinieren durch Hitze

- Schritt 6 :Gießen des geschmolzenen Metalls

- Schritt 7 :Erschütternd

- Schritt 8 :Abschneiden

- Schritt 9 :Fertige Gussteile

Eigenschaften von Feinguss

Vorteil

Feinguss ist ein moderner Gießansatz mit vielen Vorteilen.

- Im Vergleich zum Sandguss kann das Wachsausschmelzverfahren bessere komplexe Details, dünne Wände und eine hohe Oberflächenqualität herstellen und die Bearbeitungsarbeiten erheblich reduzieren. Viele fertige Gussteile können sofort verwendet werden.

- Es können Produkte mit einem Gewicht von wenigen Gramm bis zu einer Tonne hergestellt werden.

- Kann schwer schmelzbare Legierungen wie Edelstahl und dünnen Stahl gießen

- Die Gussoberfläche ist hochpräzise und glänzend

- Es ist weniger wahrscheinlich, dass der Guss reißt oder sich verzieht

Einschränkungen

- Hohe Arbeitsintensität

- Langer Produktionszyklus

- Formherstellungskosten sind hoch

Feingussanwendungen

Komplexe Gussteile oder in der Massenproduktion zur Herstellung von Zahnrädern; Fahrradkoffer; Moto-Scheibe; Ersatzteile in der Strahlmaschine … Gießen mit einem Gewicht von 0,02 ÷ 100 kg; Dicke bis 0,3 mm und Lochdurchmesser bis 2 mm.

5. Druckguss

Was ist Druckguss?

Druckguss ist das Formstoffverfahren unter hohem Druck und wird zum Gießen von Nichteisenmetallen und Legierungen angewendet.

Es wird zum Gießen von Teilen für Großaufträge verwendet, da der Vorteil dieses Gießverfahrens seine hohe Produktivität und der vereinfachte Prozess dank der Anwendung einer vollautomatischen Linie sind. Der gesammelte Rohguss hat enge Toleranzen, hohe Präzision und eine schöne glänzende Oberflächenbeschaffenheit.

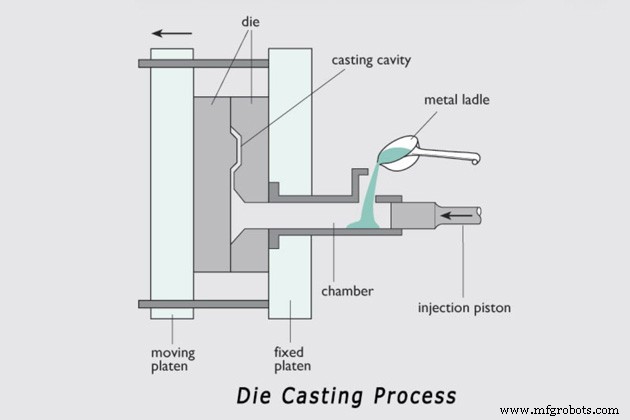

Das Druckgussverfahren

- Schritt 1 :Schmelzen des Metalls in Flüssigkeit

- Schritt 2 :Gießen des geschmolzenen Metalls in die Kammer

- Schritt 3 :Hochdruck Kolbeninjektionssystem drückt die Flüssigkeit in die Form

- Schritt 4 :Warten Sie, bis der Guss erstarrt ist, dann entfernen Sie den Kern

- Schritt 5 :Der Riegel wirft das Objekt aus

- Schritt 5 :Entfernen Sie die Abfallmaterialien und fahren Sie mit dem fort nächstes Segment

Der gesamte Gießprozess des Druckgussverfahrens erfordert den Einsatz von Hochdruckkolben und dichten Pressen, um die Haltbarkeit des Gussstücks zu gewährleisten. Beim automatischen Linienprozess hängt die Qualität des Gussstücks von vielen Faktoren ab, wie z. B. der Zusammensetzung des geschmolzenen Metalls, dem Maschinensystem, dem Gießdruck usw.

Die Druckgusseigenschaften

Vorteil

- Enge Toleranz und hohe Präzision

- Fähig, dünnwandige Gussteile sogar 1 mm zu gießen

- Hochglänzende Gussoberfläche

- Hohe Maßkonstanz und einheitliches Design

- Reduzieren Sie den Bearbeitungsaufwand

- Hochvolumige Produktionseffizienz und geeignet für Sammelbestellungen

- Vollständig automatische Linien, die Arbeitskosten sparen

Einschränkungen

- Hohe Werkzeugkosten

- Vorausinvestition in Maschinen erforderlich

- Grenze beim Formdesign

Druckgussanwendungen

Druckguss wird häufig beim Gießen von Kleinteilen, Großaufträgen wie Kolben, Kurbelwellen, Getriebe usw. verwendet. Es kann den Guss herstellen, der oft bis zu 5 kg wiegt, aber es gibt auch einen Gusskoffer für Teile mit einem Gewicht von bis zu 50 kg aber der Preis ist sehr hoch.

Die beim Druckgießen verwendeten Legierungen müssen einheitlich sein, beim Schmelzen gute Verdünnungseigenschaften aufweisen und die Zusammensetzung stabil sein, damit sie nicht an der Form haftet, und beim Erhitzen auf hohe Temperaturen eine plastische Festigkeit aufweisen. Kupfer, Aluminium und Edelstahl werden bei dieser Gießtechnologie häufig bevorzugt.

Im Druckguss werden Aluminiumlegierungen im Vergleich zu allen anderen Legierungen am häufigsten verwendet. Allein in den USA ist der Aluminiumdruckguss jährlich bis zu 2,5 Milliarden US-Dollar wert. Insbesondere der Aluminium-Druckguss macht doppelt so viel aus wie alle anderen Verfahren zusammen.

6. Kokillenguss

Was ist Kokillenguss?

Kokillenguss, auch Metallformguss genannt, ist ein Gießverfahren, bei dem eine Form wie beim Druckguss aus Metall hergestellt wird. Es wird verwendet, um eine große Menge an Gussteilen unter Verwendung einer einzigen wiederverwendbaren Form herzustellen. Die Form kann viele Male wiederverwendet werden, daher das sogenannte Dauerformverfahren.

Kokillenguss eignet sich für größere Gussteile als Druckguss, etwa 10 kg, natürlich kann es höher sein, 20 kg sogar 50 kg, und die Kosten werden höher sein.

Das Kokillengussverfahren

Der Dauerformgussprozess umfasst einfach diese Schritte:

- Schritt 1 :Gießen von geschmolzenem Metall in die Form

- Schritt 2 :ermöglicht Abkühlung und verfestigt sich

- Schritt 3 :Öffnen der Form und Sammeln des Gussstücks;

- Schritt 4 :dann Fortsetzung dieser oben genannten Prozesse, um so viel Guss wie nötig zu machen.

Insbesondere ist die Form in diesem Verfahren aus einem metallischen Hochtemperaturmaterial wie Gusseisen hergestellt, um das kontinuierliche Erhitzen und Abkühlen aushalten zu können, während es ein großes Volumen einnimmt.

Eigenschaften des Dauerformgusses

Vorteil

- Hochpräzises und eng toleriertes Gussergebnis

- Schöne Oberflächenbeschaffenheit mit weniger Gussfehlern als beim Sandguss

- Das Gussteil hat eine hohe Festigkeit, Zähigkeit und Duktilität

- Die Haltbarkeit der Form ist hoch.

- Aufgrund der Zeitersparnis beim Formenbau senkt die hohe Produktivität die Produktionskosten.

Einschränkungen

- Es ist schwierig, zu komplexe Objekte mit großen Wänden und Gewicht zu gießen

- Die Herstellungskosten für Formen sind hoch.

- Es ist ein Mechanismus erforderlich, um das Gussteil aus der Form zu drücken, sodass sie manchmal eine Delle im Gussteil bilden.

Dauerformgussanwendungen

Diese Dauergussform wird aufgrund ihres niedrigen Schmelzpunktes am häufigsten zum Gießen von Aluminium, Magnesium, Kupferlegierungen und Grauguss verwendet. Geeignet für die Massenproduktion mit einfachen und kleinen oder mittelgroßen Gussteilen wie Kolben, Getriebeknüppel, Küchenutensilien, Details in Werkzeugmaschinen, Flugzeugrädern, Pumpenteilen usw., die nicht schwerer als 25 kg sind. Für Objekte mit komplexer Innenform wird die Verwendung eines Sandkerns empfohlen.

Zusammenfassung

Der obige Inhalt hat die 6 verschiedenen Arten von Gießverfahren aufgelistet und analysiert üblicherweise in den Metallgießereien Hersteller verwendet. Insgesamt behält jede dieser Wurftechniken sowohl Stärken als auch Einschränkungen bei. Je nach Gießanforderungen und Projektbedarf prüfen die Gießereien das für die Anwendung geeignete Gießverfahren.

Als eines der führenden Gießereiunternehmen und Großhandel für den Weltmarkt ist VIC die Sandgussgießerei mit drei Hauptgusstechniken, darunter Grünsandguss, Furanharzguss und Lost-Foam-Guss. Mit diesen drei verschiedenen Gussarten sind wir in der Lage, beliebige Gussteile herzustellen, von kleinen, mittleren, großen bis hin zu einfachen, filigranen Formgebungen. Wenden Sie sich für ein OEM-Gussteilprojekt per E-Mail an die VIC-Gießerei ADMIN@MFGROBOTS.COM

Herstellungsprozess

- Sandguss:Verfahren und Eigenschaften | Branchen | Metallurgie

- 10 verschiedene Arten von Mustern beim Gießen

- Was ist Metallguss? - Definition, Typen und Prozess

- 4 gängige Arten von Metallgussverfahren

- Sandgussverfahren verstehen

- Verschiedene Arten von Lichtbogenschweißverfahren

- Verschiedene Arten von Geräten, die beim Lichtbogenschweißen verwendet werden

- Verschiedene Hammertypen, die in verschiedenen Bereichen verwendet werden

- Verschiedene Arten von Blechumformprozessen

- Verschiedene Arten von Spänen in der Metallzerspanung