Gängige Gewindebearbeitungsverfahren für CNC-Bearbeitungszentren

Die Gewindebearbeitung ist eine der sehr wichtigen Anwendungen von CNC-Bearbeitungszentren. Die Bearbeitungsqualität und -effizienz von Gewinden wirkt sich direkt auf die Bearbeitungsqualität von Teilen und die Produktionseffizienz von Bearbeitungszentren aus.

Mit der Verbesserung der Leistung von CNC-Bearbeitungszentren und der Verbesserung von Schneidwerkzeugen verbessern sich die Methoden der Gewindebearbeitung ständig und die Genauigkeit und Effizienz der Gewindebearbeitung verbessern sich allmählich. Um Technologen in die Lage zu versetzen, Gewindebearbeitungsverfahren bei der Verarbeitung vernünftig auszuwählen, die Produktionseffizienz zu verbessern und Qualitätsunfälle zu vermeiden, werden einige Gewindebearbeitungsverfahren, die in der Praxis in CNC-Bearbeitungszentren häufig verwendet werden, wie folgt zusammengefasst:

Gewindebearbeitungsmethode

1 Klassifizierung und Merkmale der Tap-Verarbeitung

Die Verwendung von Gewindebohrern zur Bearbeitung von Gewindebohrungen ist die gebräuchlichste Bearbeitungsmethode. Es eignet sich hauptsächlich für Gewindebohrungen mit kleinen Durchmessern (D<30) und geringer Lochpositionsgenauigkeit.

In den 1980er Jahren übernahmen alle Gewindebohrungen flexible Gewindeschneidmethoden, dh flexible Gewindeschneidfutter wurden zum Einspannen der Gewindebohrer verwendet. Die Gewindeschneidfutter könnten zum Axialausgleich verwendet werden, um den durch den asynchronen Vorschub der Werkzeugmaschine und die Spindeldrehzahl verursachten Vorschub zu kompensieren. Geben Sie den Fehler an, um die richtige Tonhöhe sicherzustellen. Das flexible Gewindeschneidfutter hat eine komplexe Struktur, hohe Kosten, leichte Beschädigung und geringe Verarbeitungseffizienz. In den letzten Jahren hat sich die Leistung von CNC-Bearbeitungszentren allmählich verbessert, und starres Gewindeschneiden ist zur Grundkonfiguration von CNC-Bearbeitungszentren geworden.

Daher ist das starre Gewindeschneiden derzeit die Hauptmethode der Gewindeverarbeitung.

Das heißt, der Gewindebohrer wird von einem starren Federspannfutter eingespannt, und der Spindelvorschub und die Spindeldrehzahl werden von der Werkzeugmaschine so gesteuert, dass sie gleich bleiben.

Verglichen mit dem flexiblen Gewindeschneidfutter hat das Federfutter einen einfachen Aufbau, einen niedrigen Preis und ein breites Anwendungsspektrum. Neben Spanngewindebohrern können damit auch Schaftfräser, Bohrer und andere Werkzeuge gespannt werden, was die Werkzeugkosten senken kann. Gleichzeitig kann starres Gewindeschneiden für Hochgeschwindigkeitsschneiden verwendet werden, was die Effizienz des Bearbeitungszentrums verbessert und die Herstellungskosten senkt.

2 Bestimmung des unteren Gewindelochs vor dem Gewindeschneiden

Die Bearbeitung des Gewindegrundloches hat großen Einfluss auf die Lebensdauer des Gewindebohrers und die Qualität der Gewindebearbeitung. Im Allgemeinen wird der Durchmesser des Gewindesohlenbohrers nahe der Obergrenze der Durchmessertoleranz des Gewindesohlenlochs ausgewählt.

Beispielsweise beträgt der Durchmesser des unteren Lochs des M8-Gewindelochs Ф6,7 + 0,27 mm und der Bohrerdurchmesser Ф6,9 mm. Dadurch kann die Bearbeitungszugabe des Gewindebohrers reduziert, die Belastung des Gewindebohrers reduziert und die Standzeit des Gewindebohrers erhöht werden.

3 Auswahl an Taps

Bei der Auswahl eines Gewindebohrers müssen Sie zunächst den entsprechenden Gewindebohrer entsprechend dem zu bearbeitenden Material auswählen. Je nach zu bearbeitendem Material stellt der Werkzeughersteller verschiedene Arten von Gewindebohrern her. Achten Sie besonders auf die Auswahl.

Im Vergleich zu Fräsern und Bohrern sind Gewindebohrer sehr empfindlich gegenüber den verarbeiteten Materialien. Beispielsweise kann die Verwendung von Gewindebohrern für die Bearbeitung von Gusseisen zur Bearbeitung von Aluminiumteilen leicht zu Gewindeverlust, zufälligen Knicken oder sogar Gewindebohrerbrüchen führen, was zu Ausschuss an Werkstücken führt. Achten Sie zweitens auf den Unterschied zwischen Durchgangslochgewindebohrern und Sacklochgewindebohrern. Das vordere Ende der Durchgangslochgewindebohrer ist länger und die Spanabfuhr ist die vordere Spanabfuhr. Das führende Ende des Sacklochs ist kürzer und die Spanabfuhr ist eine hintere Spanabfuhr. Bei Sacklöchern mit Durchgangsgewindebohrern kann die Gewindebearbeitungstiefe nicht garantiert werden. Wenn außerdem ein flexibles Gewindeschneidfutter verwendet wird, sollten der Durchmesser des Gewindebohrerschafts und die Breite des Vierkants die gleichen wie die des Gewindeschneidfutters sein; der Schaftdurchmesser des Gewindebohrers für starres Gewindebohren sollte gleich dem Durchmesser der Federspannzange sein. Kurz gesagt, nur eine vernünftige Auswahl an Gewindebohrern kann eine reibungslose Verarbeitung gewährleisten.

4 CNC-Programmierung für die Gewindebohrbearbeitung

Die Programmierung der Tap-Verarbeitung ist relativ einfach. Jetzt verfestigt das Bearbeitungszentrum im Allgemeinen das Unterprogramm für das Gewindebohren und muss nur noch jeden Parameter zuweisen. Aber es sollte beachtet werden, dass, weil das numerische Steuerungssystem anders ist, das Subroutinenformat anders ist und die Bedeutung einiger Parameter anders ist.

Für das Steuerungssystem SIEMEN840C lautet das Programmierformat beispielsweise:G84 X_Y_R2_ R3_R4_R5_R6_R7_R8_R9_R10_R13_. Bei der Programmierung müssen nur diese 12 Parameter zugewiesen werden.

Gewindefräsen

1 Merkmale des Gewindefräsens

Gewindefräsen ist die Verwendung von Gewindefräswerkzeugen, Drei-Achsen-Gestänge des Bearbeitungszentrums, dh X-, Y-Achsen-Kreisinterpolation, Z-Achsen-Linearvorschub-Fräsmethode zur Bearbeitung von Gewinden.

Das Gewindefräsen wird hauptsächlich zur Bearbeitung von Großlochgewinden und Gewindebohrungen schwer zerspanbarer Werkstoffe eingesetzt. Es hat hauptsächlich die folgenden Eigenschaften:

⑴ Hohe Verarbeitungsgeschwindigkeit, hohe Effizienz und hohe Verarbeitungspräzision. Das Werkzeugmaterial ist im Allgemeinen ein Hartlegierungsmaterial und die Schnittgeschwindigkeit ist hoch. Die Fertigungspräzision des Werkzeugs ist hoch, daher ist die Präzision des Gewindefräsens hoch.

⑵ Das anwendbare Spektrum an Fräswerkzeugen ist breit. Solange die Steigung gleich ist, egal ob es sich um ein Linksgewinde oder ein Rechtsgewinde handelt, kann ein Werkzeug verwendet werden, was vorteilhaft ist, um die Kosten des Werkzeugs zu reduzieren.

⑶ Fräsen ist einfach, Späne zu entfernen und abzukühlen. Im Vergleich zu Gewindebohrern ist die Schneidleistung besser. Sie eignet sich besonders für die Gewindebearbeitung von Aluminium, Kupfer, Edelstahl und anderen schwer zerspanbaren Werkstoffen. Es eignet sich besonders für die Gewindebearbeitung von großen Teilen und Komponenten aus edlen Materialien. Stellen Sie die Qualität der Gewindebearbeitung und die Sicherheit des Werkstücks sicher.

⑷ Durch die fehlende Werkzeugvorderführung eignet es sich zur Bearbeitung von Sacklöchern mit kurzen Gewindegrundlöchern und Löchern ohne Hinterschnitt.

2 Klassifizierung von Gewindefräswerkzeugen

Gewindefräswerkzeuge können in zwei Typen unterteilt werden, eines ist ein maschinengespannter Hartmetall-Klingenfräser und das andere ist ein integraler Hartmetall-Fräser. Das Maschinenspannwerkzeug hat ein breites Anwendungsspektrum. Es kann Löcher mit einer Gewindetiefe verarbeiten, die kleiner als die Länge der Klinge ist, oder Löcher mit einer Gewindetiefe, die größer als die Länge der Klinge ist. Integral-Hartmetallfräser werden im Allgemeinen zum Bearbeiten von Löchern mit einer Gewindetiefe verwendet, die kleiner als die Werkzeuglänge ist.

3 CNC-Programmierung des Gewindefräsens

Die Programmierung von Gewindefräswerkzeugen unterscheidet sich von der Programmierung anderer Werkzeuge. Wenn das Bearbeitungsprogramm falsch programmiert ist, kann es leicht zu Werkzeugschäden oder Gewindebearbeitungsfehlern kommen. Beachten Sie beim Kompilieren folgende Punkte:

⑴ Zunächst sollte das untere Gewindeloch gut bearbeitet werden, das Loch mit kleinem Durchmesser sollte mit einem Bohrer bearbeitet werden und das größere Loch sollte gebohrt werden, um die Genauigkeit des unteren Gewindelochs sicherzustellen.

⑵ Beim Ein- und Ausschneiden sollte das Werkzeug die Bogenbahn annehmen, normalerweise 1/2 Kreis zum Ein- oder Ausschneiden, und die Z-Achsenrichtung sollte 1/2 Steigung zurücklegen, um die Gewindeform sicherzustellen. Der Werkzeugradiuskompensationswert sollte zu diesem Zeitpunkt eingebracht werden.

⑶ X-, Y-Achsen-Kreisinterpolation eine Woche, die Spindel sollte eine Steigung entlang der Z-Achsenrichtung zurücklegen, andernfalls führt dies zu zufälligem Gewindeschneiden.

⑷ Spezifisches Beispielprogramm:Gewindefräserdurchmesser ist Φ16, Gewindeloch ist M48×1,5, Gewindelochtiefe ist 14.

Das Verarbeitungsverfahren ist wie folgt:

(Das Gewindebodenlochverfahren wird weggelassen, das Loch sollte ein Bohrbodenloch sein)

G0 G90 G54 X0 Y0

G0 Z10 M3 S1400 M8

G0 Z-14.75 Zustellung zum tiefsten Gewinde

G01 G41 X-16 Y0 F2000 Fahre zur Vorschubposition, füge Radiuskorrektur hinzu

G03 X24 Y0 Z-14 I20 J0 F500 Verwenden Sie beim Einschneiden einen Halbkreisbogen

G03 X24 Y0 Z0 I-24 J0 F400 Den gesamten Faden abschneiden

G03 X-16 Y0 Z0.75 I-20 J0 F500 Ausschneiden mit 1/2-Kreisbogen beim Ausschneiden G01 G40 X0 Y0 Zurück zur Mitte, Radiuskorrektur aufheben

G0 Z100

M30

Kommissionierung

1 Die Eigenschaften der Pick-Methode

An Gehäuseteilen können manchmal große Gewindelöcher auftreten. Wenn keine Gewindebohrer und Gewindefräser vorhanden sind, kann eine Methode verwendet werden, die dem Drehbankpicking ähnelt.

Installieren Sie ein Gewindedrehwerkzeug auf der Bohrstange, um das Gewindebohren durchzuführen.

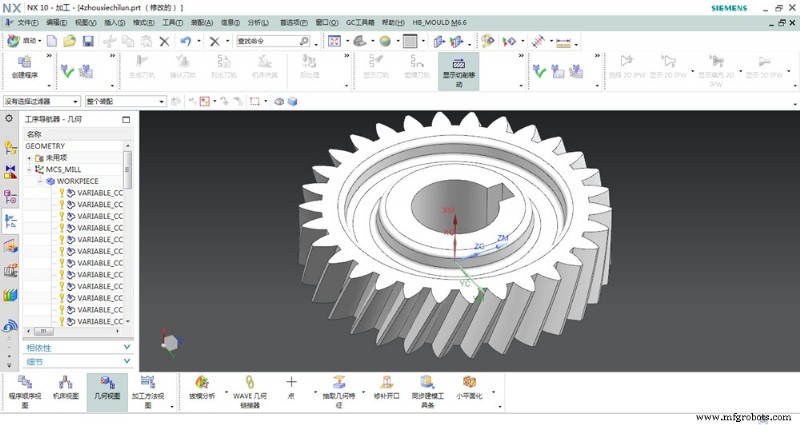

Das Unternehmen verarbeitete früher eine Charge von Teilen, das Gewinde ist M52x1,5, die Position ist 0,1 mm (siehe Abbildung 1), da die Positionsanforderungen hoch sind, das Gewindeloch groß ist und es unmöglich ist, Gewindebohrer für die Verarbeitung zu verwenden. und es gibt keinen Gewindefräser, nach dem Testen wird die Pick-and-Button-Methode verwendet, um die Verarbeitungsanforderungen sicherzustellen.

2 Vorsichtsmaßnahmen für die Auswahlmethode

⑴ Nach dem Start der Spindel sollte eine Verzögerungszeit vorhanden sein, um sicherzustellen, dass die Spindel die Nenndrehzahl erreicht.

⑵ Wenn es sich beim Zurückziehen um ein handgeschliffenes Gewindewerkzeug handelt, kann das Zurückziehen nicht verwendet werden, da das Werkzeug nicht symmetrisch geschärft werden kann. Die Spindel muss orientiert werden, das Werkzeug bewegt sich radial und dann wird das Werkzeug zurückgezogen.

⑶ Der Werkzeughalter muss genau gefertigt sein, insbesondere muss die Schlitzposition konsistent sein. Wenn sie inkonsistent sind, kann die Multi-Tool-Bar-Verarbeitung nicht verwendet werden. Andernfalls kommt es zu zufälligen Abzügen.

⑷ Auch wenn es sich um eine sehr dünne Schnalle handelt, kann sie beim Zupfen der Schnalle nicht mit einem Schnitt hergestellt werden, da dies sonst zu Zahnverlust und schlechter Oberflächenrauheit führt. Es sollten mindestens zwei Schnitte vorgenommen werden.

⑸ Die Verarbeitungseffizienz ist gering und nur für einzelne Kleinserien, Sondergewinde und keine entsprechenden Werkzeuge geeignet.

3 Spezifische Beispielverfahren

N5 G90 G54 G0 X0 Y0

N10 Z15

N15 S100 M3 M8

N20 G04 X5 Verzögerung, damit die Spindel die Nenndrehzahl erreicht

N25 G33 Z-50 K1.5 Schnalle

N30 M19 Spindelausrichtung

N35 G0 X-2 Gebendes Messer

N40 G0 Z15 Werkzeug zurückziehen

Herstellungsprozess

- CNC-Bearbeitung für Keramik

- CNC-Bearbeitung für die Smartphone-Herstellung

- CNC-Bearbeitung vs. AM für Metallprototypen

- Hersteller von CNC-Bearbeitungszentren aus Holz

- Was sind die gängigen Arten der Gewindebearbeitung in der CNC?

- 4 Inspektionsmethoden und 3 Lösungen für die CNC-Bearbeitung

- CNC-Bearbeitungszentren für die Präzisions-Metallentfernung

- CNC HMC-Bearbeitung und Bearbeitungszentren

- Mein Lieblings-CNC-EDM für die Bearbeitung

- Was ist eine CNC-Bohrmaschine?