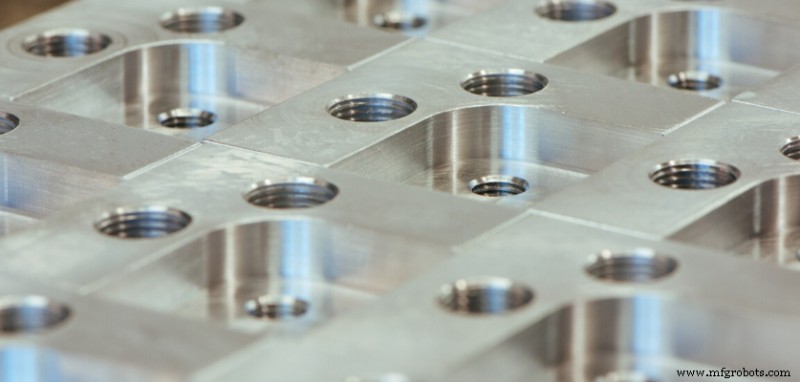

Gebote und Verbote für eine bessere Oberflächengüte bei CNC-bearbeiteten Teilen

Um perfekte CNC-Bearbeitungsteile zu erhalten, müssen wir einige Dinge beachten. Einige dieser Hauptindikatoren traten auf, bevor wir mit der Herstellung begannen, wie z. B. die richtige Größe und Toleranzen, Form, Qualität der verwendeten Rohstoffe usw. Aber nachdem die verarbeiteten Teile hergestellt sind, muss noch einiges getan werden.

Oberflächenveredelung:Ein Prozess, der hilft, die Gesamttextur (Auflage, Rauheit und Welligkeit) des bearbeiteten Teils zu definieren und zu verfeinern. Wir können die Bedeutung einer makellosen Oberflächenbeschaffenheit einfach nicht ignorieren, was besonders wichtig in der Luft- und Raumfahrt und in medizinischen Anwendungen ist. Ausschussteile in der Endbearbeitung sind nicht das Ergebnis, das die Werkstatt erwartet. Aber welche Variablen müssen berücksichtigt werden, bevor Sie in die Abschlussphase eintreten?

Wie kann sichergestellt werden, dass die von uns ergriffenen Maßnahmen eine bessere Oberflächengüte erzielen? Wir haben die Do’s and Don’ts-Liste der wichtigsten Oberflächenveredelungen zusammengestellt, um Ihnen bei der Verbesserung von CNC-Bearbeitungsteilen zu helfen.

Dos

1. Messen der Oberflächenbeschaffenheit verstehen

Es gibt mehrere Techniken und Merkmale für die Messung der Oberflächengüte, einschließlich Profilanalyse, Flächen- und mikroskopische Inspektion, wobei der Schwerpunkt auf der Rauheitsspitze (Ra) und ihrer Trennung (D) liegt. Wir müssen verstehen, welche Technologie am besten geeignet ist und die gewünschten Ergebnisse erzielen kann, ohne viel Energie und Zeit aufzuwenden.

2. Geschwindigkeit erhöhen und Vorschub reduzieren

Achten Sie bei der Bearbeitung teurer Teile darauf, immer den vorgegebenen korrekten Vorschub und die richtige Geschwindigkeit einzuhalten. Die richtige Vorgehensweise beim Schlichten besteht darin, die Oberfläche in Fuß pro Minute (SFM) zu erhöhen und Zoll pro Umdrehung (IPR) zu verringern. Durch Erhöhen der Oberflächenfüße (SFM) pro Minute wird die Akkumulationskante (BUE) verringert. Dies verlängert die Werkzeuglebensdauer und verringert die Wahrscheinlichkeit katastrophaler Werkzeugausfälle, die fertige Teile beschädigen. Durch die Reduzierung von Zoll pro Umdrehung (IPR) wird der Seitenverschleiß verringert und die Lebensdauer der Klinge verlängert.

Beim Schruppen ist es am besten, ein Werkzeug mit hohem Vorschub zu verwenden, um Material schnell zu entfernen. Beim Schlichten ist es am besten, eine geringe Tiefe zu schneiden und die Vorschubgeschwindigkeit konservativ zu halten.

3. Spanbrecher verwenden

Spänekontrolle ist der Schlüssel zu einer guten Oberflächengüte. Die entstehenden Späne behindern den gesamten Bearbeitungsprozess in hohem Maße. Vor dem Kontakt mit dem Werkstück sollte dieses zuerst kontrolliert werden.

Wir empfehlen die Verwendung eines hochwertigen Spanbrechers, der den Schnittdruck reduzieren und das Entleeren der Späne erleichtern kann. Bei Materialien, die lange und dünne Späne produzieren, hilft es, indem die Späne in Bohrer gebrochen werden, die leicht in den Schneidbereich fallen, dass die längere Spänekette den Schneidbereich schnell und einfach verlässt.

4. Vergrößern Sie den Nasenradius

Es besteht eine direkte Beziehung zwischen dem Blattspitzenradius und der resultierenden Oberflächengüte. Ein kleinerer Spitzenradius verringert zwar den Druck auf das Werkzeug, schränkt aber auch die nutzbare Vorschubgeschwindigkeit ein.

Die Klinge kann nur am halben Nasenradius zugeführt werden. Sobald dieser Bereich überschritten wird, ähnelt die resultierende Oberfläche einem Faden. Verwenden Sie daher bitte den größtmöglichen Radius, um das beste Finish ohne Rattern zu erzielen.

Ein größerer Nasenradius kann auch schwerere Schnitte ausführen, was notwendig ist, wenn Sie schwer zu schneidende Materialien schneiden. Wenn der Schneidenradius jedoch groß ist, muss mehr Material zum Abtragen im Schlichtdurchgang auf dem Werkstück verbleiben.

5. Verwenden Sie ausbalancierte Werkzeuge, um Vibrationen zu reduzieren

Es ist wichtig, eine ausgewogene Werkzeugtechnologie zu verwenden, um die scheinbare Vibration während der Endbearbeitung zu reduzieren. Wenn Ihre Drehzahl höher ist, wird dieser Schritt wichtiger.

6. Verwenden Sie eine scharfe Klinge, einen Führungswinkel und einen positiven Winkel

Es besteht kein Zweifel, dass wir schärfere Klingen, größere Einstellwinkel und positive Spanwinkel benötigen, um eine bessere Oberflächengüte zu erzielen.

7. Überprüfen Sie den Werkzeughalter und den Werkstückhalter

Ein Faktor, der bei der Verbesserung der Oberflächenbehandlung oft übersehen wird, ist der Werkzeughalter. Wenn der Messerhalter alt und die Nut zum Halten der Klinge abgenutzt ist, kann sich die Klinge bewegen. Jegliche Bewegung der Klinge verursacht Rattern und führt zu einer schlechten Oberflächengüte.

Rattern, das durch falsche Werkzeugfixierung und Vorrichtungen oder nicht starre Werkzeugmaschinen verursacht wird, führt zu einer schlechten Oberflächengüte.

Ein starres und stabiles Arbeitsumfeld ist auch der Schlüssel. Und je höher das Zeitspanvolumen, desto wichtiger ist eine stabile Werkstückspannung.

Don’ts

8. Verwenden Sie nicht dasselbe Werkzeug zum Schruppen und Schlichten

Erfahren Sie, wie Sie Schruppwerkzeuge zum Schruppen und Schlichtwerkzeuge zum Schlichten reservieren.

Die Teile können mit Messern mit großem Nasenradius, großem Spanwinkel und schnellem Vorschub geschruppt werden. Dann kann ein Endbearbeitungswerkzeug mit dem erforderlichen Anstellwinkel und Radius Wiper-Ebenheit verwenden, wodurch das Teil abgeflacht wird, was zu einer besseren Oberflächengüte führt.

Die geringe Schlichttiefe ist gut, muss aber gleich oder größer als der Radius sein. Andernfalls schiebt die Klinge das Material, anstatt zu schneiden, was zu einer schlechten Oberflächenqualität, Gratkanten und einer verkürzten Lebensdauer der Klinge führt.

9. Vermeiden Sie Pausen

Auch unnötige Pausen und Pausen behindern die korrekte Nacharbeit. Denken Sie daran, dass jedes Mal, wenn Ihr Werkzeug anhält, wenn es mit der Drehmaschine oder dem Werkstück in Kontakt kommt, Spuren hinterlassen werden.

Wenn dies häufig vorkommt, empfehle ich Ihnen, diesen Vorgang vollständig zu ändern! Tun Sie Ihr Bestes, um sicherzustellen, dass Ihr Werkzeug während des gesamten Schneidvorgangs nicht stoppt oder zögert.

10. Vermeiden Sie es, die Mittellinie zu senken

Der beste Weg, um den richtigen Schneidprozess sicherzustellen, ist ein 70:30-Verhältnis anstelle einer 50:50-Methode. Durch das Schneiden in der Mitte kann der Einsatz an der Kante des Materials anstoßen, was zu Verbrennungen führen kann. Dies kann zu einer unsachgemäßen Oberflächenbeschaffenheit führen.

Herstellungsprozess

- Top-Tipps für die Herstellung hochwertiger CNC-bearbeiteter Teile

- Arten von Oberflächenveredelungen für die CNC-Bearbeitung

- Messen der Oberflächenbeschaffenheit an präzisionsgefertigten CNC-Swiss-Drehteilen

- Bearbeitung von Motorradteilen:Kundenspezifische CNC-bearbeitete Teile für Motorräder

- 7 Tipps für bessere CNC-bearbeitete Teile

- Oberflächenbehandlung für präzisionsgefertigte Flugzeugteile

- Häufige Anwendungen für Präzisions-CNC-bearbeitete Teile

- 5 Dinge, die Sie für die Anforderung eines CNC-Bearbeitungsangebots vorbereiten sollten

- Wärmebehandlungsprozess für CNC-bearbeitete Metallteile

- CNC-Dreheinsatz DCMT für beste Oberflächengüte