Vorteile der Vibrationsbearbeitung von mechanischen Präzisionsteilen

Beim Vibrationsschneiden ist die Schnittkraft gering, die Schnitttemperatur niedrig, die Kühlung ausreichend und die Späne lassen sich leichter brechen und abführen, was die Standzeit der Werkzeuge bei der Bearbeitung feinmechanischer Teile erheblich verlängern kann. Wenn die Vibrationsparameter richtig gewählt werden, kann die Werkzeugstandzeit im Allgemeinen um ein Vielfaches bis zum Dutzendfachen verlängert werden, was besser für die Anwendung von schwer zu bearbeitenden Materialien und schwer zu bearbeitenden Prozessen ist. Der Ultraschall-Vibrations-Schneidtest von Edelstahl mit einem Hartmetallwerkzeug zeigt, dass die Lebensdauer des Werkzeugs 20-mal höher ist als bei herkömmlichen Schneidverfahren. Die Verlängerung der Werkzeuglebensdauer kann nicht nur Werkzeugmaterial einsparen, Nebenzeiten reduzieren, die Bearbeitungskosten für feinmechanische Teile senken, die Produktionseffizienz verbessern, sondern auch dazu beitragen, die Bearbeitungsqualität sicherzustellen.

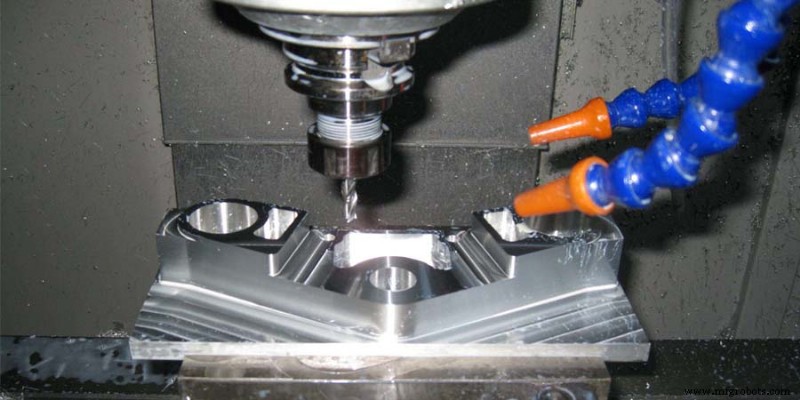

Beim normalen Schneiden werden die Späne immer auf die Spanfläche des Werkzeugs gedrückt und bilden einen Bereich mit hoher Temperatur und hohem Druck, und es ist schwierig für die Schneidflüssigkeit, in den Schneidbereich einzudringen, und es kann nur einen indirekten Kühleffekt spielen am Umfang des Werkzeugs. Da beim Vibrationsschneiden das Schneiden intermittierend erfolgt, tritt beim Trennen des Werkzeugs von den Präzisionsteilen die Schneidflüssigkeit von der Peripherie in den Schneidbereich ein, um die Spitze des Werkzeugs vollständig zu kühlen und zu schmieren. Insbesondere beim Ultraschall-Vibrationsschneiden kann einerseits aufgrund der durch die Ultraschallvibration verursachten Kavitation die Schneidflüssigkeit gleichmäßig emulgiert werden, um gleichmäßig emulgierte Partikel zu bilden. Andererseits dringt Schneidflüssigkeit eher in Materialrisse ein, was die Gebrauchswirkung von Schneidflüssigkeit und die Spanabfuhrbedingungen weiter verbessern kann, wodurch die Verarbeitungsqualität von feinmechanischen Teilen verbessert wird.

Beim Gleitschneiden schwingt das Werkzeug nach einem Sinusgesetz und hinterlässt winzige Werkzeugspuren auf der bearbeiteten Oberfläche, ähnlich dem ausgefallenen Netzmuster, das bei der zweiten Nachbearbeitung entsteht. Eine große Anzahl von Mustern ist gleichmäßig auf der bearbeiteten Oberfläche von feinmechanischen Teilen verteilt, wodurch die Teile während des Betriebs leicht einen dicken Ölfilm bilden und die Verschleißfestigkeit der Gleitreibung verbessern können. Die Restspannung beim Vibrationsschneiden ist sehr gering, die metamorphe Bearbeitungsschicht ist flach und es gibt nur eine geringe Bearbeitungsverformung in der Nähe der Schneidkante. Korrosions- und Schneidtests haben bewiesen, dass die Verschleißfestigkeit und Korrosionsbeständigkeit der durch Vibrationsschneiden bearbeiteten Werkstückoberfläche bodennah sind, was ausreicht, um die Bearbeitungsgenauigkeit von feinmechanischen Teilen zu gewährleisten.

Herstellungsprozess

- Ultraschallbearbeitungsprozess – Arbeitsprinzip der Teile, Vorteile

- Ultraschallbearbeitung:Definition, Teile, Arbeitsprinzip, Vorteile, Anwendung

- Fertigung maschinell bearbeiteter Teile:Was sind die Vorteile der Hochgeschwindigkeitsbearbeitung?

- 8 wichtige Taktiken für die medizinische Präzisionsbearbeitung

- Schneidwerkzeuge für die Präzisionsbearbeitung

- Nicht standardmäßige Präzisionsbearbeitung im Vergleich zur Bearbeitung von Standardteilen

- So fertigen Sie feinmechanische Komponenten

- Autoteile erfordern Präzision

- CNC-Drehteile erklärt

- Teile, die durch Präzisions-CNC-Bearbeitungsprozesse hergestellt werden