Druckguss:Mögliche Herstellungsprobleme und ihre Lösungen

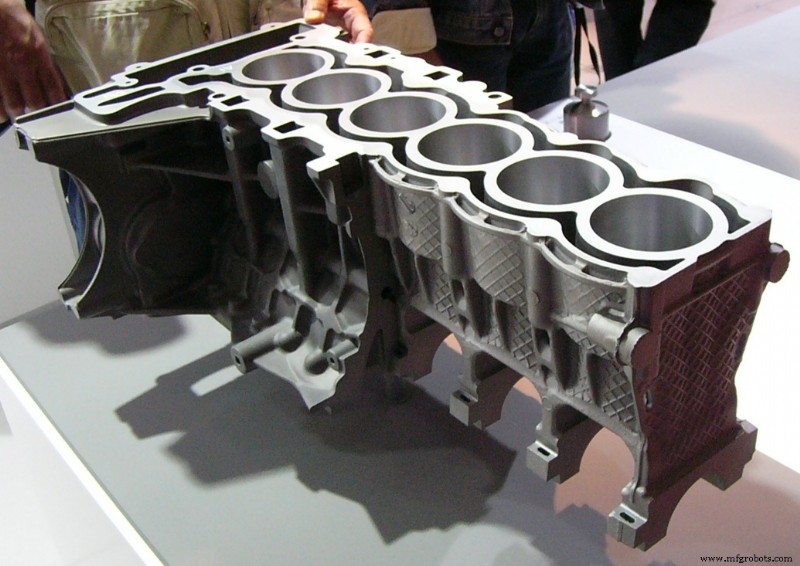

Druckguss ist ein Feingussverfahren. Durch Druckguss hergestellte Teile haben sehrgeringe Maßtoleranzen und hohe Oberflächenpräzision .

Druckgussteile können in den meisten Fällen ohne Drehen montiert werden. Gewindeteile können auch direkt gegossen werden. Kleinteile wie allgemeine Kamerateile, Schreibmaschinenteile, elektronische Rechengeräte und Dekorationen; Komplexe Fahrzeugteile wie Autos, Lokomotiven und Flugzeuge werden meist im Druckgussverfahren hergestellt.

In diesem Beitrag stellen wir Ihnen die wichtigsten Methoden zur Kontrolle der Druckgussqualität anhand der folgenden 3 Aspekte vor:

- Das erforderliche Druckgussmetall

- Der wichtige Einflussfaktor:Temperatur , und

- Einige Fehler können während des Herstellungsprozesses auftreten und wie sie behoben werden können

Nachdem Sie diesen Beitrag gelesen haben, können Sie all diese Fehler vermeiden, um sicherzustellen, dass Produkte mit hoher Qualität effektiv hergestellt werden.

1. Das benötigte Druckgussmetall

Die für den Druckguss verwendeten Metalle umfassen hauptsächlich Zink, Kupfer, Aluminium, Magnesium, Blei, Zinn und Blei-Zinn-Legierungen. Spezifischere Druckgussmetalle umfassen ZAMAK, Aluminium-Zink-Legierungen und Alcoa-Standards:AA380, AA384, AA386, AA390 und AZ91D Magnesium.

1.1 Die Eigenschaften verschiedener Metalle

Die Eigenschaften verschiedener Metalle beim Druckgießen sind wie folgt:

- Zink :Zink ist das am einfachsten zu druckgießende Metall und leicht zu beschichten. Bei der Herstellung von Kleinteilen ist es wirtschaftlich und hat eine hohe Druckfestigkeit, eine hohe Plastizität sowie eine lange Gussstandzeit.

- Aluminium :Aluminium ist leicht, hat eine hohe Dimensionsstabilität, eine hohe Korrosionsbeständigkeit, gute mechanische Eigenschaften, eine hohe Wärmeleitfähigkeit und eine hervorragende elektrische Leitfähigkeit.

- Magnesium :Magnesium lässt sich leicht bearbeiten und ist das leichteste Metall unter den üblicherweise verwendeten Druckgussmetallen.

- Kupfer :Cooper hat die Eigenschaft von hoher Härte und starker Korrosionsbeständigkeit. Die mechanischen Eigenschaften von Cooper unter den Druckgussmetallen sind die besten.

- Blei und Zinn :Diese beiden Metalle haben eine hohe Dichte und eine hohe Maßhaltigkeit für spezielle Korrosionsschutzteile. Aus Sicherheitsgründen kann diese Legierung nicht als Lebensmittelverarbeitungs- und Lagereinrichtung verwendet werden. Blei-Zinn-Wismut-Legierungen (manchmal auch mit etwas Kupfer) können für handveredelte Schriftzüge und Heißprägungen im Buchdruck verwendet werden.

1.2 Mindestquerschnittsfläche und Mindestentformungswinkel für verschiedene Materialien

Die Mindestquerschnittsfläche und der Mindestentformungswinkel für jedes Material sind in der folgenden Tabelle aufgeführt, und der dickste Abschnitt sollte weniger als 13 mm betragen.

| Metall | Mindestquerschnittsfläche | Minimaler Formschrägewinkel |

| Aluminiumlegierung | 0,89 mm (0,035 Zoll) | 1:100 (0.6°) |

| Messing und Bronze | 1,27 mm (0,050 Zoll) | 1:80 (0.7°) |

| Magnesiumlegierung | 1,27 mm (0,050 Zoll) | 1:100 (0.6°) |

| Zinklegierung | 0,63 mm (0,025 Zoll) | 1:200 (0.3°) |

2. Der wichtige Einflussfaktor:Temperatur

Die Temperatur ist ein sehr kritischer Faktor im Druckgussverfahren. Sowohl die Gießtemperatur als auch die Formtemperatur haben einen wichtigen Einfluss auf das Endprodukt.

2.1 Gießtemperatur

Mit zunehmender Gießtemperatur nimmt die Löslichkeit des Gases in der Legierung zu, was die Ausscheidung während des Druckgussverfahrens erschwert und die mechanischen Eigenschaften von Metallen beeinträchtigt.

Aluminiumlegierungen und Magnesiumlegierungen verstärken die Oxidation mit steigender Temperatur. Oxidierte Einschlüsse neigen dazu, die Eigenschaften der Legierung zu verschlechtern.

Außerdem nimmt der Eisengehalt des Metalls mit steigender Temperatur zu, was zu einer Verringerung der Fließfähigkeit führt und die Leistung der Produkte verschlechtert.

2.2 Werkzeugtemperatur

Die Formtemperatur hat einen großen Einfluss auf die Lebensdauer der Form. Starke Temperaturwechsel können zu frühzeitigem Reißen der Form führen.

Wenn die Formtemperatur zu niedrig ist, steigt die Schrumpfspannung der Legierung und das Gussstück neigt zu Rissen.

Wenn die Formtemperatur jedoch zu hoch ist, ist es vorteilhaft, eine glatte Oberfläche des Gussstücks zu erhalten, aber es neigt zu Schwindungsdepression.

3. Einige Fehler können während des Herstellungsprozesses auftreten und wie sie behoben werden können

3.1 Risse

Beim Druckguss-Produktionsprozess wird die Form wiederholt Hitze ausgesetzt, und die Formoberfläche und ihre innere Verformung verursachen Mikrorisse.

Daher muss einerseits die Form zu Beginn des Druckgusses ausreichend vorgewärmt werden. Darüber hinaus muss die Form während des Druckgussverfahrens in einem bestimmten Betriebstemperaturbereich gehalten werden, um ein frühes Rissversagen zu vermeiden.

3.2 Fragmentierung

Unter der Einwirkung der Einspritzkraft reißt die Form an der schwächsten Stelle, insbesondere werden die Ritz- oder Elektrobearbeitungsspuren auf der Formoberfläche der Form nicht poliert, oder die feinen Risse treten zuerst an den klaren Ecken der Form auf.

Wenn die Korngrenze eine spröde Phase oder ein grobes Korn hat, bricht sie leicht. Der Riss breitet sich beim Sprödbruch schnell aus, was ein gefährlicher Faktor für das Versagen der Form ist.

Aus diesem Grund müssen einerseits Kratzer, elektrische Bearbeitungsspuren usw. auf der Formoberfläche poliert werden, auch wenn sie sich im Gießsystem befindet. Außerdem muss das verwendete Formmaterial eine hohe Festigkeit, gute Plastizität, Schlagzähigkeit und Bruchzähigkeit aufweisen.

Das ist alles über die Qualitätsprobleme des Druckgusses. Wir hoffen, es wäre nützlich! Fühlen Sie sich frei, unten Ihre Kommentare zu hinterlassen, wenn Sie Fragen haben.

Hinweis:

1. Wir besitzen nicht die in diesem Beitrag verwendeten Bilder. Wenden Sie sich gerne an uns, wenn sie Ihnen gehören, und wir werden sie so schnell wie möglich entfernen.

2. Statistiken stammen von: Degarmo, E. Paul; Schwarz, JT.; Kohser, Ronald A. Materialien und Prozesse in der Fertigung (9. Aufl.). Wiley. 2003:331.

Herstellungsprozess

- Die Vor- und Nachteile des Druckgusses

- Kollaborative Roboter und ihr Einfluss auf die Fertigung

- Druckguss vs. Spritzguss

- Druckguss verstehen

- Die Einfachheit des Schwerkraftgusses

- Was ist eine Druckgussmaschine?

- Globale Hersteller von Druckgussmaschinen

- Arbeitsprinzip des Druckgussverfahrens und seine Anwendungen

- Verschiedene Arten von Druckguss und ihre Anwendungen

- Druckguss verstehen