Bei der Wartung können zwei plus zwei acht ergeben

Die meisten Instandhaltungsabteilungen zeigen sich von der Notwendigkeit einer Instandhaltungsplanung und -planung sowie einer zustandsorientierten Instandhaltung überzeugt. Der Vorteil der gemeinsamen Verwendung scheint jedoch ein Geheimnis zu sein. Öffnen wir die Haube und sehen wir uns an, wie sie zusammenarbeiten, um Ergebnisse zu erzielen, die die Summe der Vorteile jedes einzelnen für sich allein übersteigen. Beginnen wir damit, jedes der Konzepte kurz zu untersuchen.

Wartungsplanung und -planung

Kurz gesagt, die Wartungsplanung und -planung priorisiert und organisiert die Arbeit, damit sie hocheffizient ausgeführt werden kann.

Führungskräfte und stundenweise Angestellte in Filialen, Buchhaltung, Einkauf, Technik und Produktion müssen sich auf das Konzept einlassen und ihren Teil dazu beitragen, dass es funktioniert. Einige der wichtigsten Ergebnisse der Planung und Terminplanung sind:

- Ein organisierter Ansatz zur Analyse und Ausführung aller identifizierten Arbeiten.

- Detaillierte Pläne, Regeln und Aufzeichnungen für die Bewertung und Ausführung der Arbeiten.

- Effektiver Einsatz von Planern, Überwachern und Handwerkern.

Diese Ergebnisse sollten folgende Vorteile bringen:

- Kosteneinsparungen durch effiziente Nutzung der Wartungsarbeitsstunden.

- Erhöhter Produktionsertrag durch schnellere Ausführung aller Aufträge.

- Reduzierte Verletzungen und weniger Stress durch einen besseren Arbeitsablauf.

Wie wir sehen, dreht sich alles um Effizienz und Organisation!

Wenn die Wartungsplanung und -planung allein durchgeführt wird, sind Handwerker oft weiterhin frustriert über Notfälle, die durch „überraschende“ Ausfälle verursacht werden, was sie dazu zwingt, die Planungs- und Planungsverfahren zu umgehen, die sie zu mühsam und langwierig einsetzen mussten.

Schauen wir uns als Nächstes die zustandsbasierte Wartung an.

Zustandsorientierte Instandhaltung

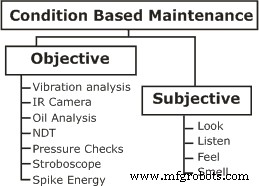

Zustandsbasierte Wartung oder Predictive Maintenance, wie sie oft genannt wird, kann auf unterschiedliche Weise definiert werden. Es ist jedoch wichtig zu beachten, dass es weit über die Schwingungsanalyse hinausgeht.

Abbildung 1. Eine gemeinsame Definition von

Zustandsbasierte Wartung

Das Ergebnis der zustandsorientierten Wartung besteht darin, zukünftige Fehler zu finden, bevor sie sich als Ausfall einer Ausrüstung oder einer Komponente manifestieren. Ein Ausfall ist definiert als der Verlust der Funktion, für die eine Komponente entwickelt wurde – zum Beispiel wenn eine Pumpe aufhört zu pumpen.

- Wie wir sehen können, ist das Ergebnis reine Information – das Wissen, dass ein Gegenstand in Zukunft kaputt gehen wird. Dies allein verhindert keine Fehler, aber es ermöglicht Ihnen:

Sammeln Sie Informationen über die Geräte und Teile, die von dem zukünftigen Ausfall betroffen sind. - Planen und planen Sie die Reparatur.

- Beseitigen Sie die Kosten für Folgeschäden, die durch einen Funktionsausfall verursacht werden.

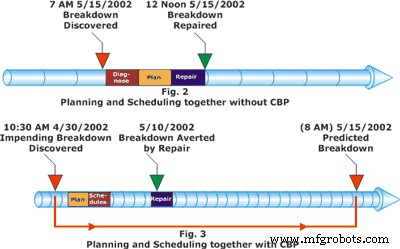

Wenn Sie es reparieren, bevor es zu einer Panne kommt, sparen Sie normalerweise 50 bis 90 Prozent (vergleiche Abbildung 2 und 3).

Abbildung 2. Planung und Terminierung ohne zustandsbasierte

Wartung. Wenn eine Panne entdeckt wird, müssen Sie

diagnostizieren, planen und reparieren Sie es sofort, um die Produktion wieder aufzunehmen

in Betrieb. Normalerweise werden zu diesem Zeitpunkt keine Ressourcen geschont.

Abbildung 3. Planung und Terminierung und zustandsbasiert

Wartung. Wenn ein drohender Fehler im Voraus entdeckt wird

Zeit, Sie haben Zeit, es zu planen, Teile zu besorgen, zu planen und zu reparieren

bevor es zu einer Panne kommt. Dies kostet normalerweise 50 bis 90

Prozent weniger und kann oft mit anderen Reparaturen für

weniger Auswirkungen auf die Produktion.

Der obige Einsparungsgrad hängt davon ab, wie früh Sie ihn bemerken, ob er online repariert werden kann und wie hoch die Reparaturkosten sind. Vergleichen Sie das Auffinden eines drohenden Ausfalls an einem Standardmotor, den Sie auf Lager haben und der an einer Produktionslinie, die nächsten Mittwoch von 8 bis 16 Uhr gewartet werden soll, angeschlossen ist, mit dem Szenario, in dem ein nicht lagerhaltiger Motor nachts ausfällt und eine Abschaltung der Linie erzwingt zur Reparatur. Das zweite Szenario wird viel mehr kosten als das erste, da die Leute sich bemühen, das Problem zu finden, mehrere Geschäfte und vielleicht Geschäfte anzurufen. Fügen Sie Überstunden, Produktionsausfälle hinzu und kontaktieren Sie Lieferanten, um Ersatz zu finden, und es entsteht ein vertrautes Bild.

Allein die Umsetzung von Predictive Maintenance führt häufig dazu, dass viele Artikel zur Reparatur gekennzeichnet werden. Allerdings werden nur einige von ihnen tatsächlich repariert, da die Wartung nicht über die effiziente Arbeitsweise verfügt (siehe Planung und Terminierung). Dies demoralisiert natürlich Bediener und Handwerker, da die meisten Gegenstände, die sie bei der vorausschauenden Wartung finden, immer noch kaputt gehen, anstatt repariert zu werden, wenn sie entdeckt werden.

Die Ehe

Auf der anderen Seite ergeben sich Synergien, wenn vorausschauende Wartung und Planung und Terminierung gemeinsam genutzt werden:

- Reduzierte Kosten für Ersatzteile und Material

- erhöhte Arbeitsproduktivität (hauptsächlich in der Instandhaltung, aber auch für Bediener)

- bessere Arbeitszufriedenheit

- erhöhter Produktionsertrag

- effektive Arbeitspraktiken

- verbesserte Produktionsqualität

Inzwischen können Sie deutlich sehen, dass zwei plus zwei acht ergeben können, wenn Sie Planung und Planung sowie vorausschauende Wartung zusammen verwenden.

Torbjörn (Tor) Idhammar ist Partner und Vice President of Reliability and Maintenance Management Consultants bei IDCON Inc. Michael Lippig ist der Business Development Manager. Zu den Hauptaufgaben von Tor gehören Schulungen und Implementierungsunterstützung für vorbeugende Wartung/Grundpflege und Zustandsüberwachung, Planung und Terminierung, Ersatzteilmanagement und Beseitigung von Fehlerursachen. Er ist Autor von „Condition Monitoring Standards“ (Bände 1 bis 3). Er erwarb einen BS in Wirtschaftsingenieurwesen von der North Carolina State University und einen MS in Maschinenbau von der Universität Lund (Schweden). Kontaktieren Sie Tor unter 800-849-2041 oder senden Sie eine E-Mail an [email protected].

Managementberater für Zuverlässigkeit und Wartung – IDCON

www.idcon.com

Gerätewartung und Reparatur

- Morgenbesprechungen:Wartungsplanung und -planung

- Bessere Wartungsplanung ist das Allheilmittel von MillerCoors

- Lean Tools können Zuverlässigkeit freisetzen

- Wartungsplanung:Was haben Sie davon?

- Teamarbeit, Planung und Terminplanung

- Der Tod der Wartungsabteilung und was wir dagegen tun können

- Ja, die Maar-Mentalität kann der Planung schaden

- Kontrollbereiche für Wartungsplaner und andere

- Was können Sie tun, um die Wartung und Zuverlässigkeit zu verbessern?

- Boeing stimmt der Verbesserung der Wartungsplanungsprozesse zu