Fallstudie zur Zustandsüberwachung für einen großen Elektromotor

Unser Schwerpunkt in Zuverlässigkeitsorganisationen liegt so stark auf der Anwendung von Technologien und den Einsparungen, die mit der Suche nach einem Problem und der Vermeidung eines ungeplanten Ausfalls oder katastrophalen Ausfalls verbunden sind. Viele Male wiederholen wir dieses Verfahren immer und immer wieder in der gesamten Anlage, weil wir damit aufhören, das physische Problem zu identifizieren und unsere daraus resultierenden Maßnahmen nicht die latente Ursache angehen. Wir müssen proaktiver werden und den nächsten Schritt gehen, wenn wir Probleme mit Zustandsüberwachungstechnologien identifizieren, die System- oder latente Ursache ermitteln und die anschließende Lösung und/oder die Erkenntnisse in der gesamten Anlage anwenden. Die folgende Fallstudie umfasst einen 450-PS-Elektromotor mit 1.200 U/min und 4.160 Volt (Foto 1).

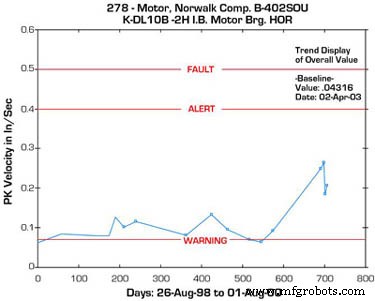

In dieser Studie stellte ein Schwingungsanalytiker einen signifikanten Anstieg der Schwingungspegel des betreffenden Motors fest (Grafik 1).

Foto 1. Der fragliche riesige Motor in der Eastman Chemical Plant.

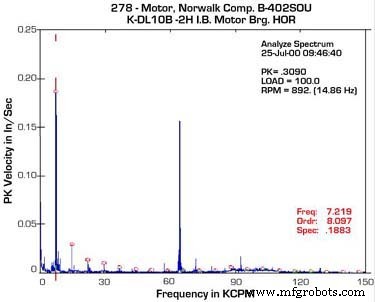

Die Vibrationspegel waren von weniger als 0,1 Zoll/Sekunde auf 0,25 Zoll/Sekunde angestiegen. Am zugehörigen Maschinenstrang wurden keine weiteren Veränderungen festgestellt. Die Analyse des Spektrums der Außenbordlager des Motors ergab einen hohen Amplitudenpeak bei etwa 7.200 Zyklen pro Minute und einen weiteren signifikanten Peak bei etwa dem 71-fachen der Motordrehzahl (Grafik 2).

Grafik 2. Analyse des Motorlagerspektrums.

Der erste Verdacht des Analytikers war ein elektrisch bedingtes motorisches Problem. Daher forderte er die motorische Analysegruppe auf, den verdächtigen Motor zu bewerten. Die Motoranalysegruppe führte eine Stromanalyse (Grafik 3) und eine Leistungsanalyse des Themas Motor durch, und es wurden keine elektrischen Probleme festgestellt.

Grafik 3. Aktuelle Analysemesswerte für den untersuchten Motor.

Der Schwingungsanalytiker beschloss dann, mit einer eingehenderen Analyse fortzufahren. Es wurde ein niederfrequentes, hochauflösendes Spektrum aufgenommen, das zeigte, dass der tatsächliche Peak etwa das Doppelte der Linienfrequenz tatsächlich bei 7.239 cpm lag. Eine weitere Überprüfung der Motorkomponenten ergab, dass diese Frequenz der Kugeldurchlauffrequenz, äußerer Laufring (BPFO), des Innenbordmotorlagers entspricht. Aufgrund dieser Erkenntnisse und der Tatsache, dass wir mit dieser Anwendung früher Probleme hatten, wurde beschlossen, den Motor im Rahmen einer anstehenden planmäßigen vorbeugenden Wartung des Maschinenstrangs zu ersetzen.

Hören Sie hier nicht auf – suchen Sie nach der Ursache

Oftmals möchten unsere Zuverlässigkeitsgruppen an dieser Stelle aufhören und die Einsparungen für die Verhinderung eines ungeplanten Ausfalls oder katastrophalen Ausfalls geltend machen. Um jedoch einen größeren Nutzen aus unseren Zustandsüberwachungstechnologien zu ziehen, müssen wir den nächsten Schritt gehen.

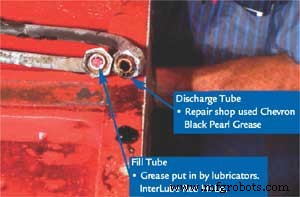

Unser Motoranalyseteam folgte dem betreffenden Motor zu unserer lokalen Motorreparaturwerkstatt, um das Lagerproblem zu überprüfen und zu versuchen, die Ursachen dieses Problems zu ermitteln. Beim Entfernen der Fetteinfüll- und -auslassrohre stellte das Team fest, dass das Fett im Einfüllrohr nicht unser vorgeschriebenes Schmierfett für Motoren war. Das Füllrohr enthielt Interlube Red Hi-Lo Fett, wobei unser angegebenes Motorfett Exxon Polyrex EM war (Foto 2).

Foto 2. Analyse von Füll- und Entleerungsrohren

zeigt Probleme auf.

Bei der Demontage des Innenlagers stellten Team und Werkstatt außerdem fest, dass das Fett im Lager ausgehärtet war. Eine weitere Analyse des im Auslassrohr enthaltenen Fetts ergab, dass das Lager beim vorherigen Umbau mit Chevron Black Pearl-Fett geschmiert wurde. Die Parteien stellten fest, dass die beiden Fette nicht kompatibel waren und zu einer Aushärtung des Fetts führten. Eine weitere Analyse der Lager bestätigte auch, dass der Außenring des Lagers beschädigt war.

Es wurde auch festgestellt, dass wir ein Pendelrollenlager in einer Riemenantriebsanwendung verwenden. Es wurde beschlossen, das Lager auf ein Zylinderrollenlager umzustellen, um die radiale Belastbarkeit zu erhöhen.

Hören Sie hier auch nicht auf

Unsere Zuverlässigkeitsgruppen sind oft versucht, an dieser Stelle aufzuhören, und wir klopfen uns selbst auf die Schulter und behaupten, unser Problem sei gelöst, indem wir die Lager- und Schmierfettspezifikationen für den betreffenden Motor korrigiert haben. Um jedoch den größtmöglichen Nutzen aus unserer Condition-Monitoring-Technologie zu ziehen, müssen wir den nächsten Schritt gehen. Wir müssen die Systemursache oder die latente Ursache des Ausfalls identifizieren und diese Ursachen angehen, um den größtmöglichen Nutzen für unser Unternehmen zu erzielen. Wie sind die falschen Fette in dieses Lager gekommen? Gibt es andere Motoren in diesem Bereich oder in der Anlage, die nicht spezifizierte Fette erhalten? Warum verwendet die Motorenwerkstatt im Werk ein anderes als das von uns für unsere Motoren spezifizierte Fett?

Einige der anderen Maßnahmen, die als Ergebnis der Ergebnisse und der anschließenden Ursachenanalyse ergriffen wurden, waren:

-

Die Ergebnisse wurden unserer Lubrication Services Group mitgeteilt, um sicherzustellen, dass das betreffende Fett nicht in anderen Anwendungen verwendet wird. Obwohl wir dieses Fett auf keiner Anlagenausrüstung mehr vorschreiben, wurde festgestellt, dass viele der Schmierstoffgeber dieses Fett noch in ihren Bereichen vorrätig haben. Das Interlube Red Hi-Lo Fett wurde aus allen Schmiermittellagerbereichen entfernt.

-

Die Lubrication Services Group hatte die Fettspezifikation innerhalb des Werks geändert, dies war jedoch nicht an die betroffenen Dienstleister kommuniziert worden. Es wurde ein Treffen mit unserer Motorenwerkstatt abgehalten, um unsere Erkenntnisse, das Ergebnis des Mischens unverträglicher Fette und unsere Erwartungen für die Zukunft zu kommunizieren.

-

Als Ergebnis dieses und mehrerer anderer bedeutender Motorausfälle wurde eine neue Reparaturspezifikation entwickelt. Die Fettspezifikation wurde in die Reparaturspezifikation aufgenommen. Die vorherige Reparaturspezifikation enthielt keine Fettspezifikation.

-

Als Ergebnis dieser Erkenntnisse und Erkenntnisse zu mehreren anderen Motoren wurde die Entscheidung getroffen, einen Bewertungsprozess und ein Team für die Motorreparatur zu entwickeln.

Dieser Fall veranschaulicht die zusätzlichen Vorteile, wenn Sie Ihr Zustandsüberwachungsprogramm auf die nächste Stufe heben. Indem Sie bei der Erkennung von Problemen mit Zustandsüberwachungstechnologien proaktiver werden und den nächsten Schritt gehen, können Sie die System- oder latente Ursache ermitteln und die anschließende Lösung und/oder die Erkenntnisse in der gesamten Anlage anwenden.

Tom Whittemore Jr. arbeitet für die Reliability Technologies Group bei Eastman Chemical Company in Tennessee.

Gerätewartung und Reparatur

- C# for-Schleife

- Verbesserung der proaktiven Wartung durch Schmierungsüberwachung in Echtzeit

- Ist ein kontinuierliches Überwachungssystem das Richtige für Sie?

- Die Bedeutung von Trends bei der Zuverlässigkeit von Elektromotoren

- Elektromotorspitze auf Rotorstäben

- Fallstricke bei der Zustandsüberwachung und Potenzial für die Werkswartung

- IoT für vorausschauende Wartung

- 4 einfache Tipps zur Gewährleistung einer höheren Effizienz von Elektromotoren

- Industrie 4.0 für Asset Condition Monitoring:Bedeutung und Nutzen

- Maschinenzustandsüberwachung hält eine Fabrik am Laufen