Louisville Slugger:Der Sweetspot

Baseballspieler sprechen vom Louisville Slugger-Schläger genauso wie Geiger die Stradivari verehren oder Pianisten den Steinway loben. Ballspieler verwenden jedoch eine buntere Sprache als ihre Konzertkollegen.

„Eines Tages kam ich ins Hotelzimmer – wir waren in St. Louis – und Ted hatte gerade ein paar neue Fledermäuse bekommen“, erzählt der frühere Pitcher der Boston Red Sox Charlie Wagner in David Cataneos Buch „I Remember Ted Williams“. "In der Minute, als ich eintrat, sagte er:'Fühle diese gottverdammten Fledermäuse.' Weißt du, er hat viel geschworen. Er sagte:"Verdammt, das sind die besten Fledermäuse. Schau sie dir an. Fühle diesen Hurensohn." Ich sah mir die Fledermäuse an und saß auf dem Bett und sah ihm zu. Er rasierte einige der Griffe an ihnen. Die Holzspäne gingen über mein ganzes Bett. Das störte ihn nicht.

„Dann schaute er in den Spiegel. … Er schaute in den Spiegel und sagte:‚Jesus Christus... Jesus Christus. Junge, oh Junge, gib mir diesen Schläger. Junge.' Dann schwang er den Schläger am Knauf meines Bettpfostens und stieß mein Bett um. Er stieß den Pfosten von meinem Bett. Er sagte:'Hey, ruf sie an und lass sie ein anderes Bett heraufschicken.' So einfach war das."

Die Hillerich &Bradsby Company, Hersteller des Louisville Slugger, verbindet eine geschichtsträchtige, romantische Beziehung zum Baseball - und seinen Spielern und Fans - seit John A. "Bud" Hillerich 1884 das allererste Produkt herausbrachte. Mit 123 Jahre (und noch mehr) haben sich die Fledermaus und das Unternehmen einen Ruf für Qualität, Handwerkskunst und Gesamtfertigungsqualität erworben.

"Ohne Louisville Slugger wäre ich ein .290er Hitter gewesen", brüllte Williams häufig. "The Splendid Splinter" beendete seine Hall of Fame-Karriere mit einem Schlagdurchschnitt von 0,344, einschließlich einer 0,406-Marke im Jahr 1941.

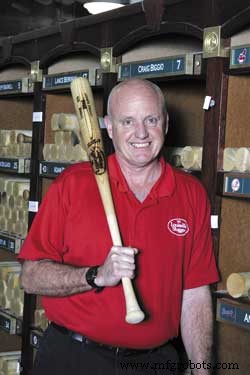

"Wir versuchen, dass sich die Jungs so wohl wie möglich fühlen, während sie in 70 Prozent der Fälle bei dem, was sie zu tun versuchen, scheitern", sagt Chuck Schupp, der Direktor für professionelles Baseball bei Hillerich &Bradsby.

In der Tat. Während Williams' Karrieredurchschnitt der siebtbeste aller Zeiten ist, entspricht dies immer noch einer Ausfallrate von 65,6 Prozent. Von 100 offiziellen At-Fledermäusen schaffte er es 66 Mal nicht, sicher zu treffen.

Beim Schläger ist das Scheitern ein akzeptierter und unvermeidlicher Teil des Spiels.

In der Fledermausfabrik ist ein Ausfall jedoch völlig inakzeptabel und vermeidbar.

Im Zuverlässigkeitsspiel schwingt die Produktionsstätte von H&B in der Innenstadt von Louisville, Kentucky, einen ziemlich gemeinen Stock.

Bill Dreschel wurde 1966 von Hillerich &Bradsby eingestellt. Als ehemaliger Maschinenführer ist er einer der beiden Mühlenbauer des Werks.

Nur die FaktenWerk: Hillerich &Bradsby mit Sitz in der Main Street in der Innenstadt von Louisville, Ky. Das Unternehmen wurde 1884 gegründet.

Site-Größe: 100.000 Quadratmeter, darunter 16.000 Quadratmeter für die Fledermausproduktion.

Werksbeschäftigung: 155 Mitarbeiter, darunter 53 gewerkschaftlich organisierte Fabrikarbeiter; die letztgenannte Summe beinhaltet fünf stündliche Wartungsarbeiter.

Produkte: Louisville Slugger Baseballschläger für professionelle Spieler der Major League und Minor League sowie Freizeitballspieler. H&B stellt fast 70 Prozent der Schläger, die von Major-Leagues verwendet werden und 80 Prozent der Fledermäuse, die von Minor-Liga verwendet werden.

Kapazität: Das Werk produziert jährlich ungefähr 1 Million Baseballschläger, davon 60.000 für Spieler der Major League.

Zu Ihrer Information: Das Unternehmen produzierte einst 7 Millionen Holzschläger pro Jahr. . . . John A. „Jack“ Hillerich III ist Vorstandsvorsitzender und Urenkel des Firmengründers J.A. "Knospe" Hillerich. . . . John A. Hillerich IV ist der derzeitige Präsident und CEO. . . . Der Markenname Louisville Slugger wurde 1894 markenrechtlich geschützt.

TALENTE UND ZEITRAUM

Ballspieler entwickeln sich im Laufe ihrer Karriere weiter, um ihren Status zu erhalten oder zu verbessern. In seinen ersten 261 Spielen hatte Babe Ruth fast sechsmal so viele Singles wie Homeruns. Er erzielte im Durchschnitt alle 33,9 At-Fledermäuse einen Homer. Aber von 1920 bis 1933, einer Spanne von 1.959 Spielen, absolvierte er durchschnittlich alle 10,8 at-bats einen Homerun. Er hatte fast halb so viele Rundreisende wie Singles. Umgekehrt erzielte Ichiro Suzuki im Durchschnitt fast 17 Homeruns pro Saison in der Japan League, fand aber seine Rolle in der Major League Baseball als Einzelspieler. In den USA hat er durchschnittlich 181 Singles pro Saison.

Der Status von H&B in Bezug auf die Maschinenwartung ist außergewöhnlich, aber die Art und Weise, wie es eine hohe Anlagenzuverlässigkeit erreicht, entwickelt sich weiter.

Während des letzten Vierteljahrhunderts waren Wissen und Erfahrung, gemischt mit den Lehren von W. Edwards Deming, die Differenzierungsmerkmale der Holzfledermausfabrik.

„Zuverlässigkeit ist für uns traditionell eine Funktion der Langlebigkeit“, sagt Bob Hillerich, der die Anlagen und die Wartung im Werk überwacht. "Wir haben uns auf Hunderte von Jahren kollektiver Erfahrung verlassen."

Computer und Automatisierungsgeräte spielen heute im Werk Louisville eine viel größere Rolle.

Anfang 2006 beschäftigte das Werk 25 stündliche Produktions- und fünf stündliche Wartungsmitarbeiter, die alle über mindestens 37 Jahre Erfahrung im Unternehmen verfügten. Seit 1974 gab es keine Neueinstellungen mehr. Als viele dieser gewerkschaftlich organisierten Arbeiter in das Unternehmen kamen, stellte das Werk noch Spielschläger für Mickey Mantle, Hank Aaron und Roberto Clemente her.

„Das wird man sonst nirgendwo auf der Welt finden“, sagt John A. „Jack“ Hillerich III., der Urenkel des Firmengründers und jetzigen Vorstandsvorsitzenden. "Siebenunddreißig Jahre ... das war der Neue."

Im Jahr 2007 waren die beiden Mühlenbauer der Wartungsabteilung – Joe Davenport und Bill Dreschel – zusammen 77 Jahre im Unternehmen. Schreiner Dave Tully wurde 1970 eingestellt. Instandhaltungsleiter Rouns Pence, 70 Jahre alt, wurde 1963 eingestellt.

"Diese Typen sind mit den Maschinen aufgewachsen", sagt Bob Hillerich, der Neffe von Jack. "Sie haben damit angefangen und arbeiten schon immer mit ihnen zusammen."

Dabei haben die mehr als 200 Produktionsmaschinen und Mechaniken recht ordentlich mitgesummt.

"Wir haben keine Zuverlässigkeitsprobleme", sagt Dreschel, ein Mühlenbauer, der 1966 zu H&B kam. "Wir haben selten Pannen."

Bob Hillerich ist der Ansicht, dass die Site in Bezug auf Betriebszeit, mittlere Zeit zwischen Ausfällen und anderen allgemein verwendeten Wartungsmetriken einen guten Ruf hat, aber er kann keine Details nennen. Das ist nicht aus Gründen der Vertraulichkeit.

"Wir haben derzeit keine Metriken, die wir verfolgen", sagt er.

Er sagt die Wahrheit. Die Hände dieser Leute waren traditionell in und um Maschinen herum, nicht an ein Computersystem gebunden. In den letzten zwei Jahrzehnten befand sich das Wartungsmanagement-Softwareprogramm der Abteilung namens Alpha Four auf einer 5,25-Zoll-Diskette.

"Ich würde nicht sagen, dass wir mit Glück an diesem Punkt angekommen sind", sagt Bob Hillerich.

Glück bringt Ihnen keine 100 Millionen US-Dollar Umsatz pro Jahr und 70 Prozent des Fledermausgeschäfts der großen Liga.

„Ohne die Erfahrung und das Wissen dieser Arbeiter wären wir schon vor langer Zeit von den Füßen gefallen“, sagt er.

Schläger der Major-League-Spieler hängen zum Trocknen auf, nachdem sie ein klares Finish erhalten haben.

EINE DOSIERUNG DEMING

Es gab tatsächlich schwierige Zeiten.

Das Unternehmen war Mitte der 1970er Jahre auf dem Markt und stellte jährlich 7 Millionen Holzschläger und 1 Million PowerBilt-Golfschläger (Kaki-Driver und Fairwayhölzer) für professionelle Spieler und die breite Öffentlichkeit her.

„Dann kamen der Aluminiumschläger, Metallhölzer und Feingusseisen und der Aufstieg asiatischer Hersteller“, sagt Jack Hillerich, der von 1969 bis 2002 Präsident und CEO des Unternehmens war in den späten 1970er und frühen 1980er Jahren getroffen, wussten wir, dass etwas ernsthaft nicht stimmte. Wir waren in Schwierigkeiten."

Solche Zeiten erfordern neue Lösungen.

1980 erwarb das Unternehmen ein Werk in Ontario, Kalifornien, um Baseball- und Softballschläger aus Aluminium herzustellen. Heute produziert der Standort fast 2 Millionen Fledermäuse pro Jahr. Aber der Eintritt in den Aluminiummarkt würde das Flaggschiff der Holzfledermauslinie oder -fabrik nicht stärken.

Die Marke Louisville Slugger ist in Aschefledermäuse eingebrannt.

Eine NBC-Fernsehsendung über W. Edwards Deming mit dem Titel "Wenn Japan kann, warum können wir das nicht?" weckte Jack Hillerichs Interesse. 1984 besuchte er zusammen mit einem anderen Unternehmensleiter ein Seminar von Deming.

"Wir haben gesagt:'Okay, die Asiaten kommen. Wir verbessern die Qualität des Produkts besser'", sagt Hillerich. "Wir waren bei Demings Seminar, und er hat nicht über die Qualität unseres Produkts gesprochen - keine Sekunde. Er sprach davon, im Geschäft zu bleiben. Er sprach davon, dass man keinen Erfolg hat, wenn man sich nicht ändert." und du wirst morgen nicht hier sein. Und er sprach über die Qualität des Managements.

"Wir dachten, dass wir unsere Produkte mit mehr Qualität ein bisschen besser machen müssen. Wir dachten, wir müssten die Gesamtqualität unseres Unternehmens verbessern."

Hillerich schickte schließlich 40 Mitarbeiter (20 aus der Geschäftsführung und 20 aus der Gewerkschaft) zu fünftägigen Deming-Seminaren.

Etwa zur gleichen Zeit führte er auch Elemente der Total Productive Maintenance, der Just-in-Time-Fertigung und der kontinuierlichen Verbesserung im japanischen Stil ein.

Kentucky beherbergt heute viele Werke von Unternehmen, die zum Synonym für Deming/CI/Lean-Ideale geworden sind – Toyota, General Electric, Ford und Johnson Controls, um nur einige zu nennen. Allerdings sind nur wenige länger dabei als H&B. Seine Führungsrolle zeigt sich darin, dass Jack Hillerich im Kuratorium des W. Edwards Deming Institute und im Vorstand des Louisville Chapter des Center for Quality of Management sitzt.

"Wir leben dieses Zeug jeden Tag", sagt Hillerich. "Es ist so weit, dass die Leute in der Fabrikhalle nicht einmal darüber nachdenken, aber sie tun es."

Produktionskoordinator Brian Hillerich, der Jacks Neffe und Bobs jüngerer Bruder ist, fügt hinzu:"Kontinuierliche Verbesserung war hier immer das Mantra."

Die Mitarbeiter von Louisville entwickeln ständig innovative Ideen, die Probleme beseitigen und die Produktivität und Zuverlässigkeit verbessern.

"Es ist schwierig, ständig Sägemehl auf den Wegen und Führungen zu haben", sagt Bob Hillerich. „Als die Maschinen ursprünglich hier ankamen, floss Flüssigkeit durch, um die Maschine kühl zu halten, während sich der Schläger im ‚Stay Ring‘ drehte. Täglich hatten wir einen Funken und eine Flamme. Wir mussten das System abschalten. (Machinist ) Leon Mathis und ich wussten, dass es irgendwo eine bessere Antwort gab. Der Maschinenhersteller sagte, es gäbe keine. Was wir wollten, war ein Lager. So konnte der Schläger durch das Lager gleiten und wir konnten die Flüssigkeit und die Fett. Leon brauchte ungefähr ein Jahr Prototyping, um die Lösung zu finden, und es funktionierte. Wir hatten seit fast drei Jahren keinen Shutdown aufgrund eines Flammenausbruchs.

„Es geht darum zu versuchen, das Problem nicht mit Pflaster zu lösen. Sie müssen herausfinden, woher die Probleme kommen. Sie durchlaufen die siebenstufige Problemlösungsmethodik (ein Werkzeug zur kontinuierlichen Verbesserung). Schauen wir uns die vielen möglichen Ursachen an und versuchen Sie, die Ursache oder die Ursachen zu ermitteln."

14 PUNKTE:NACH DEM RICHTUNG VON DEMINGDie 14 Punkte für Management von Dr. W. Edwards Deming sind eine Grundlage für die Transformation der Industrie. Die Verabschiedung und Maßnahmen zu den 14 Punkten sind ein Signal dafür, dass das Management im Geschäft bleiben will und darauf abzielt, Investoren und Arbeitsplätze zu schützen. Ein solches System bildete 1950 und in den folgenden Jahren die Grundlage für den Unterricht für das Top-Management in Japan. Die 14 Punkte gelten überall, sowohl für kleine als auch für große Organisationen. Hier die Punkte:

1) Schaffen Sie eine Zielstrebigkeit zur Verbesserung von Produkten und Dienstleistungen mit dem Ziel, wettbewerbsfähig zu werden und im Geschäft zu bleiben und Arbeitsplätze zu schaffen.

2) Übernehmen Sie die neue Philosophie. Die Welt befindet sich in einem neuen wirtschaftlichen Zeitalter. Das westliche Management muss sich der Herausforderung stellen, muss seine Verantwortung lernen und die Führung für den Wandel übernehmen.

3) Beenden Sie die Abhängigkeit von Inspektionen, um Qualität zu erreichen. Eliminieren Sie die Notwendigkeit einer Masseninspektion, indem Sie Qualität in das Produkt einbauen.

4) Beenden Sie die Praxis der Vergabe von Geschäften auf der Grundlage des Preises. Minimieren Sie stattdessen die Gesamtkosten. Gehen Sie für einen einzelnen Artikel zu einem einzigen Lieferanten und bauen Sie eine langfristige Beziehung auf, die auf Loyalität und Vertrauen basiert.

5) Verbessern Sie ständig und für immer das Produktions- und Servicesystem, um die Qualität und Produktivität zu verbessern und somit die Kosten ständig zu senken.

6) Institutsschulung am Arbeitsplatz.

7) Institutsleitung. Das Ziel der Supervision sollte sein, Menschen, Maschinen und Geräten zu helfen, ihre Arbeit besser zu machen. Die Aufsicht über das Management muss überarbeitet werden, ebenso wie die Aufsicht über die Produktionsmitarbeiter.

8) Vertreiben Sie die Angst, damit jeder effektiv für das Unternehmen arbeiten kann.

9) Abbau von Barrieren zwischen den Abteilungen. Mitarbeiter in Forschung, Design, Vertrieb und Produktion müssen als Team zusammenarbeiten, um Produktions- und Nutzungsprobleme vorherzusehen, die bei dem Produkt oder der Dienstleistung auftreten können.

10) Eliminieren Sie Slogans, Ermahnungen und Zielvorgaben für die Belegschaft, die Null-Fehler und ein neues Produktivitätsniveau fordern. Solche Ermahnungen schaffen nur konträre Beziehungen, da der Großteil der Ursachen für geringe Qualität und geringe Produktivität systembedingt ist und somit außerhalb der Macht der Belegschaft liegt.

11) a. Eliminieren Sie Arbeitsnormen/Quoten in der Fabrikhalle. Stellvertretende Führung. B. Eliminieren Sie das Management nach Zielen. C. Eliminieren Sie das Management nach Zahlen, numerischen Zielen. Stellvertretende Führung.

12) a. Entfernen Sie Barrieren, die dem stündlich bezahlten Arbeiter das Recht auf Stolz auf seine Leistung nehmen. Die Verantwortung der Vorgesetzten muss von reiner Zahl auf Qualität umgestellt werden. B. Entfernen Sie Hindernisse, die Menschen im Management und in der Technik ihres Rechts berauben, stolz auf ihre Leistung zu sein. Das bedeutet unter anderem die Abschaffung des Jahres- oder Merit-Ratings sowie des Management by Objectives.

13) Richten Sie ein energisches Programm zur Bildung und Selbstverbesserung ein.

14) Setzen Sie jeden im Unternehmen ein, um die Transformation zu vollbringen. Die Transformation ist jedermanns Aufgabe.

In anderen Fällen haben Wartungsarbeiter in den letzten Jahren:mit einem Hersteller zusammengearbeitet, um ein automatisches Schmiersystem zu entwickeln; installierte Luftdüsen, um ein innovatives System zu schaffen, das verhindert, dass sich Holzspäne ansammeln und den Laderpfad einer wichtigen Drehmaschine blockieren; und baute in vier Stunden eine Ersatzwelle für eine italienische Bearbeitungsmaschine, als der Erstausrüster zwei Wochen für die Herstellung eines neuen Teils anbot.

„Man hätte gedacht, dass wir in 123 Jahren Baseballschläger-Herstellung alles herausgefunden hätten“, sagt Werksgeschäftsführer Frank Stewart. "Aber wie Sie wissen, sind Sie im Bereich der Verbesserung nie da. Es geht immer darum, was kann ich besser machen? Was kann ich heute verbessern?"

Seit 1984 hat auch Total Productive Maintenance Vorteile gebracht.

„Wir haben eine Wartungsabteilung, aber das Ziel ist natürlich, dass die Bediener ihre Maschine so weit wie möglich vorbeugend warten“, sagt Stewart. „Die Bediener führen routinemäßige Wartungsarbeiten durch. Sie überwachen die Leistung der Ausrüstung und führen routinemäßige Kontrollen der Flüssigkeitsstände durch. Wir möchten, dass die Ausrüstung läuft, wenn sie laufen soll und tut, was sie tun soll. Wir streben nach Vorhersehbarkeit. TPM hilft uns dabei, dies zu erreichen das."

Frank Stewart, General Manager des Werks, war früher Kommandant eines U-Bootes der US-Marine.

TED WILLIAMS:DER KUNDE WEISS ES AM BESTENTed Williams war pingelig, was seine Louisville Slugger-Fledermäuse anging. Er beschwerte sich einmal über die Art und Weise, wie sich der Griff seines Lieblingsschlägers verjüngt. Er schickte sie zurück und sagte, ihre Griffe fühlten sich nicht richtig an. Sie waren es nicht. Mitarbeiter von Hillerich &Bradsby maßen die Griffigkeit mit Kalibratoren gegen die von ihm verwendeten Modelle. Sie fanden heraus, dass Williams' neue Fledermäuse 5/1000stel Zoll entfernt waren.

Williams konnte auch Unterschiede im Gewicht seiner Schläger feststellen. J. A. Hillerich Jr., ein verstorbener Präsident des Unternehmens, testete einmal Williams. Er gab ihm sechs Fledermäuse, fünf wogen genau das gleiche, der sechste wog eine halbe Unze mehr. Williams wählte leicht den mit dem winzigen Unterschied aus.

„Ted hat unterschiedliche Modelle für verschiedene Krüge und verschiedene Jahreszeiten verwendet“, sagt Vorstandsvorsitzender John A. „Jack“ Hillerich III. "Der Unterschied zwischen den Modellen war fast nichts. Es war wie ein 64stel Zoll Unterschied im Knopf. Er hat sie so minutiös verändert."

CHANGE AND CHURN

Das H&B-Werk hat eine lange Geschichte, aber wie bereits erwähnt, ist die Entwicklung im Gange. Der Sweet Spot bleibt hohe Zuverlässigkeit, Produktivität und Qualität sowie steuerliche Vorsicht. Aber mehrere Faktoren führen zu einer Pflanze mit einer deutlich anderen Haltung und einem anderen Strich. Die Belegschaft ist bei weitem der größte Faktor für Veränderungen.

Im September 2006 schloss das Unternehmen seine Little League- und Miniaturfledermaus-Produktionsstätte in Ellicottville, N.Y., und verlagerte diese Produktion nach Louisville. Als sich die New Yorker Arbeiter gegen den Umzug nach Kentucky entschieden, stellte H&B 26 neue Mitarbeiter ein, um diese Linien zu betreiben.

„In den letzten sechs Monaten haben wir unsere Belegschaft verdoppelt“, sagt Stewart. "Die Hälfte unserer Belegschaft arbeitet im Durchschnitt 35 Jahre, die andere Hälfte hat sechs Monate."

In vielerlei Hinsicht fangen die neuen Mitarbeiter bei Null an.

„Die meisten dieser Leute haben noch nie zuvor in einer Produktionsstätte gearbeitet“, sagt Bob Hillerich. "Wir mussten viel über unser Geschäft und unsere Prozesse aufklären. Wir bringen ihnen auch 5-S-Sauberkeitstechniken bei, während wir ihnen gleichzeitig das TPM-System beibringen. Es ist viel zu verdauen."

Schläger warten darauf, in eine Schleifmaschine geladen zu werden.

Der Zustrom an neuem Blut ist nicht nur auf die Schließung und Konsolidierung des Werks zurückzuführen.

Die alte Garde der Einrichtung in Louisville hat begonnen, in Rente zu gehen, und die Renten werden in den nächsten Jahren nur noch zunehmen.

Die Produktion bereitet sich auf den Abgang von Handwerkern vor, die seit Jahrzehnten Fledermausdrehmaschinen, Lackieranlagen, Folienbrandmaschinen und Feuerbrandmaschinen bedienen.

"Sobald diese Leute weg sind, werde ich in einer Welt voller Schmerzen sein", sagt Brian Hillerich. "Das ist nicht übertrieben."

In der Instandhaltung hat sich der Maschinist Phil Davenport (angestellt 1970) vor einigen Jahren zurückgezogen. Leon Mathis nahm seinen Platz ein. Millwright Joe Davenport (eingestellt 1970) ging Anfang März in den Ruhestand. Rusty Browning ist seit acht Monaten im Unternehmen und ist derzeit als Mühlenbauer-Helfer tätig. Rodney Lessler hat das Unternehmen im vergangenen Jahr in die neue Position des Reparaturgesellen aufgenommen. Außerdem wird Supervisor Rouns Pence im August in den Ruhestand gehen.

Das Unternehmen hat mehrere Schritte unternommen, um den Übergang zu unterstützen.

„Seit 1970 wurde kein neuer Mitarbeiter in der Produktion eingestellt“, sagt Brian Hillerich. „Infolgedessen war es nie nötig, ein Schulungsprogramm zu entwickeln. Für uns alle war dies eine Lernerfahrung. Als ich meinen ersten neuen Mitarbeiter bekam, dachte ich:‚Okay, was mache ich mit ihm? ' Es gab keine Aufzeichnungen, auf die man zurückgreifen konnte. Zum Glück hat sich die Gewerkschaft stark gemacht und uns ungemein geholfen. Meistens waren es die älteren Mitarbeiter, die den neuen Mitarbeitern gezeigt haben, wie es geht. Wir krabbeln dahinter, machen Notizen und dokumentieren alles."

Brian Hillerich ist der Produktionskoordinator des Werks.

Bei der Wartung hat sich Bob Hillerich darauf konzentriert, den Wissensschatz seiner Crew zu erhalten.

"Ich habe Angst, dass Rouns geht", sagt er. "Wir wissen, was seine 44-jährige Erfahrung in dieses Werk einbringt. Wir werden die nächsten sechs Monate damit verbringen, wirklich in seinem Gehirn zu stöbern und zu dokumentieren, was er tut."

Bob Hillerich hat auch ein zweijähriges Lehr-, Ausbildungs- und Job-Shadowing-Programm für Mühlenbauer entwickelt.

Auszubildende arbeiten bei den Mühlenbauern in der Fabrikhalle. Außerdem müssen sie acht Klassen an einer örtlichen Fachhochschule belegen. Das Erreichen des Millwright 1-Status beinhaltet den erfolgreichen Abschluss von Kursen in elektrischen Systemen, Schweißen, Klempnerarbeiten und HLK. Die Millwright 2-Stufe erfordert den Abschluss zusätzlicher Kurse in Themen wie speicherprogrammierbare Steuerungen.

Browning war der erste Lehrling im Programm. Weitere Stellen werden in Kürze angeboten.

Hillerich hat die Klassen auch zu Abteilungsveteranen befördert. Dreschel hat fast jede Klasse des Lehrplans belegt. Der Personalwechsel läutet eine neue Mentalität ein. Das ist ein Plus und ein Minus.

"Die Tage von 'Ich werde 40 Jahre für die Firma XYZ arbeiten' gehen zu Ende", sagt Stewart. "Diese Einstellung hat sich im ganzen Land und in unserem Unternehmen geändert. Die Arbeitskräfte der Zukunft werden viel mobiler sein. Fluidity - wo Mitarbeiter ein paar Jahre bleiben und dann weiterziehen - wird weit verbreitet sein."

Andererseits . . .

„Null Fluktuation zu haben, ist genauso herausfordernd“, sagt Bob Hillerich. „Sie haben tolle Leute, aber sie machen das schon so lange auf die gleiche Weise, dass es schwer ist, sie davon zu überzeugen, die Dinge wirklich aufzurütteln und die Grenzen zu überschreiten. In unserem Fall mussten wir uns viel stärker auf Technologie einlassen war für manche schwierig."

Die Produktionslinien verlagern sich immer mehr auf Automatisierungsgeräte und CNC-Drehmaschinen.

„Heutzutage kann man in der Fertigung nur schlank und effizient wettbewerbsfähig sein“, sagt Stewart. "Die meisten Effizienzgewinne haben mit Prozessen und Automatisierung zu tun und wie Sie das Beste aus Ihrer Arbeitskraft herausholen. Wir prüfen, wie wir unsere Arbeit in der Fabrik kontinuierlich automatisieren können. Maschinen ersetzen die was die Arbeiter vor vielen Jahren gemacht haben. Mit der Einführung neuer Automatisierung kommt die Sorge oder das Potenzial einer verringerten Zuverlässigkeit."

Bob Hillerich geht diese Probleme an.

Das Alpha-Four-Diskettenlaufwerksystem ist kürzlich abgestürzt. Dies öffnete die Tür zum Kauf eines modernen computergestützten Wartungsmanagement-Softwaresystems (CMMS) von Mapcon Technologies Inc. Das System ging am 13. März in Betrieb.

"Das wird ein großer Vorteil sein", sagt er. „Jeden Morgen erhalten wir eine Liste der Maschinen, an denen gearbeitet werden soll. Außerdem erhalten wir eine Liste, welche Werkzeuge und Teile benötigt werden und wo sie sich in der Krippe befinden. Das erleichtert und beschleunigt Erfolg mit der Menge an neuen Leuten und Maschinen, die wir haben."

Auch die Maschinenhistorie wird im CMMS gespeichert, nicht in den Köpfen der Wartungsmitarbeiter. Das sollte helfen, wenn neue Techniker nach Wegen suchen, die Zuverlässigkeit zu erhöhen.

"Sie werden schließlich in der Lage sein, ein Symptom einzugeben, und das Programm gibt Ihnen die drei besten Vermutungen, was möglicherweise mit diesem Gerät nicht stimmt", sagt er. "Eine Vibration hier oder ein Geräusch dort weist Sie auf diese Art von Fehler hin. Das Programm sagt Ihnen auch, welche Teile für diesen Job benötigt werden und wie lange es dauern sollte, um es zu beheben."

Das System wird es der Abteilung auch ermöglichen, offiziell Metriken zusammenzustellen, zu verfolgen und zu verwenden, die als Indikatoren für die Gesamtleistung der Anlage dienen.

Auch die Instandhaltung hat damit begonnen, den Einsatz prädiktiver Technologien auszuweiten. Rodney Lessler zum Beispiel wird im Umgang mit Infrarot-Thermografiegeräten geschult.

Ein großer Prozentsatz der Arbeiter am Standort ist seit mehr als 35 Jahren im Unternehmen.

EIN SYMBOLISCHES UNTERNEHMEN

Während der Produktionsbereich diese mechanischen und personellen Veränderungen durchmacht, bleiben viele der Dinge bestehen, die Hillerich &Bradsby zu einer amerikanischen Ikone der Produktion machen.

Wie schon seit 123 Jahren leitet die Familie Hillerich dieses Team. John A. Hillerich IV übernahm 2001 die Funktionen des Präsidenten und des CEO von seinem Vater Jack und markierte damit die vierte Generation der Familienführung.

Wie H&B seit 23 Jahren wird das Unternehmen die Prinzipien von Deming in die Praxis umsetzen. Es wird auch eine kontinuierliche Verbesserung angestrebt. „Dies gibt uns tatsächlich die Möglichkeit, unsere Arbeit in diesen Bereichen nachzuvollziehen und neu zu beleben“, sagt Jack Hillerich.

Bob Hillerich überwacht die Anlagen- und Anlagenwartung.

Zuverlässigkeit wird eine Funktion von Wissen, Erfahrung, Einsichten und Ideen bleiben.

Und das Werk wird auch weiterhin Schläger für die besten Spieler der Major League Baseball herstellen, sowie für diejenigen, die davon träumen, eines Tages dorthin zu gelangen.

Ob Ted Williams, Alex Rodriguez, Bill Dreschel oder Rusty Browning, Hillerich &Bradsbys Anspruch auf Ruhm bestand immer darin, das Handwerkszeug in die Hände von Hochqualifizierten zu legen.

VOM KOMMANDANT EINES nuklearen U-Boots ZUM GENERAL MANAGER EINER BASEBALLSCHLAGWERKA PLANT THAT IS BY THE PEOPLE AND FOR THE PEOPLEFrank Stewart schlug einen interessanten Weg ein, um General Manager des H&B-Werks in Louisville, Kentucky zu werden. Bevor er die Position im Jahr 1998 übernahm, hatte er keine Erfahrung in der Herstellung. Sein vorheriger Job? Kommandant eines Atom-U-Boots der US-Marine.

Stewart verbrachte 27 Jahre in der Marine und war Kapitän des U-Bootes USS Louisville während der Operation Desert Storm. Das U-Boot feuerte während des Golfkriegs die erste Tomahawk-Rakete unter Wasser ab. Es war auch der erste wütende Schuss eines US-U-Boots seit dem Ende des Zweiten Weltkriegs.

Since Stewart captained the USS Louisville, H&B's Jack Hillerich invited him as his guest to attend the Kentucky Derby in 1991. They hit it off and remained in contact for the next seven years. When Stewart decided to retire from the Navy, Hillerich came calling with an offer.

"My sea tour ended, so it was either 'go drive a desk' with the Navy or do something else," says Stewart. "This has been very interesting work and a lot of fun."

Stewart says the move isn't as unorthodox as it appears.

"I had project management experience, experience overseeing major overhauls and repairs on ships. And, as a captain, I had a crew of around 180 people," he says. "Prior to that, I had a tour as a chief engineer officer of a sub. I was responsible for the nuclear power plant, and the electrical, hydraulic and mechanical system. I ran that, plus oversaw 60 people. In that environment, you learn how to make things work and how to achieve outcomes, stay on task and stay on target."

He follows a credo that's pinned to his bulletin board:"Act with integrity. Tell the truth. Keep commitments. Treat people with dignity and respect."

Hillerich &Bradsby has always been about the relationship and the experience.

Pro ballplayers' ties to the Louisville Slugger bat and the Louisville bat plant are legendary.

"We were going north (after spring training)," said Hall of Famer and former Boston Red Sox second baseman Bobby Doerr in David Cataneo's recent book on Ted Williams. "We'd play different towns on our way north. Most every spring, we'd play in Louisville because they were, at that time, a farm team for the Red Sox.

"The night before, Ted says, 'Let's go over to the (Hillerich &Bradsby) factory in the morning and watch them turn out bats.' We got there about 7:30, I think. We had to sit on the steps for about a half-hour until they opened the factory. We went through looking at some bats. Finally, we ended up with the guy who was back at the lathe, turning out the bats. He was an older man. Ted says to this guy when we got ready to leave, 'Anytime you find any little pin knots in wood, put 'em in my bat.' They were just little hard spots that would get a little percentage going for you. When Ted left, he handed the guy a $20 bill. You can bet that Ted got pin knots in his bat."

Players still drop in to visit the plant, watch bats being made and talk with the operators on the pro line. Recent visitors include New York's Alex Rodriguez, Houston's Lance Berkman and Chris Burke, Colorado's Todd Helton, Oakland's Nick Swisher and St. Louis' David Eckstein.

"When they leave, they have a whole different perspective than when they first come in," says CNC lathe operator Danny Luckett. "When Alex Rodriguez came here, he watched me run bats for about an hour."

Says Rodriguez, "It was worth it. I think it makes a huge difference in putting a face to a name. It also really helps in the wood that they send you."

Really?

"I have to take care of my guys," says Luckett. "Derek Jeter, Alex Rodriguez, Ken Griffey Jr. and others are on our preferred list. We go out of our way to use the best timber we have for their bats."

Players aren't the only ones who visit the plant. The facility is open to the public for tours nearly every day of the year. Each year, approximately 200,000 people take the tour and get up close and personal to the bat-making process.

That creates production and safety challenges for H&B.

"Trying to get everyone as close as possible without getting hurt, while at the same time getting orders out the door, is important," says Bob Hillerich, who manages facilities and maintenance, as well as safety and security. "We really want people to see everything."

It also creates maintenance challenges.

"The tour groups want to see it running, so we aren't allowed to shut down," he says. "The biggest thing is finding time to do the preventive maintenance on the machines without having any downtime. There is always a tour of some kind running from 9 a.m. until 4:30 p.m. Therefore, we try to get some of those PMs done from 6 a.m. to 9 a.m., or we do it from 5:30 p.m. to 9 p.m."

Gerätewartung und Reparatur

- Die Bedeutung des Facility Managements

- Der Schlüssel zum Erfolg bei Zuverlässigkeit

- Die Folgen des Vergessens

- Das Ich im Training

- Über die Wartung

- Die 5 Ziele eines Projektmanagers

- Die Cloud im IoT

- Was macht den besten Punktschweißer aus?

- Widerstandspunktschweißelektroden:Die Variablen verstehen

- Wenn das Widerstandsschweißen ins Schwarze trifft