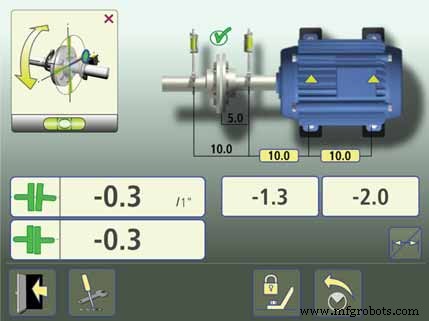

Präzises Ausrichten der Welle ist möglich

Ich bin ein Trainer für die Wellenausrichtung. Meine Erkenntnisse über den tatsächlichen Stand der industriellen Ausrichtungspraktiken stammen aus vielen Stunden, die ich damit verbracht habe, Ausrichtungsprüfungen und Korrekturen an Prozessanlagen durchzuführen. Hier sind einige meiner Beobachtungen:

-

Die größte Aufmerksamkeit für die Präzisionsausrichtung hat sich auf große, prozesskritische Maschinen konzentriert.

-

Die meisten Wartungsabteilungen wurden verkleinert und wenden einen Großteil ihres Humankapitals für außerplanmäßige Wartungen auf.

-

Die meisten außerplanmäßigen Wartungsarbeiten finden an kleinen Geräten wie ANSI-Pumpen und Mischern statt.

-

In den meisten Werken gibt es nur sehr wenige Mitarbeiter, die in der Lage sind, eine präzise Ausrichtung zu erreichen.

-

Es gibt noch weniger Leute, die die Wellenausrichtung wirklich verstehen.

-

Die meisten Handwerker sind schlau und können die Ausrichtung in ein oder zwei Tagen erlernen.

-

Die Wellenausrichtung von direkt gekoppelten Maschinen kann schnell und ohne Abstriche bei der Präzision durchgeführt werden.

DENKE KLEIN

Kleine, rotierende Maschinen sind oft schlecht ausgerichtet. Ich sehe schreckliche Dinge:Haufen von Kupplungsresten, Kupplungsersatzteile im Maschinenraum, stark leckende Dichtungen und Dichtungen und eine Fehlausrichtung, die mit bloßem Auge zu erkennen ist. Zweifellos sind große Maschinen wichtig, aber sie sind selten stark falsch ausgerichtet. Eine enorme Amortisation kann sich aus der Ausrichtung der vielen kleinen Maschinen ergeben, die oft katastrophal versagen. Wie hoch darf die Amortisation sein? Ein Maisverarbeiter im Mittleren Westen mit einer Bevölkerung von rund 800 Pumpen reparierte täglich zwei bis drei Pumpen. Nach dem Fokus auf die Ausrichtung kleiner Pumpen repariert der Standort jetzt ein bis zwei pro Monat und spart mehr als 4.000 Wartungsstunden pro Jahr ein. Das entspricht dem Hinzufügen von zwei Personen zum Wartungspersonal.

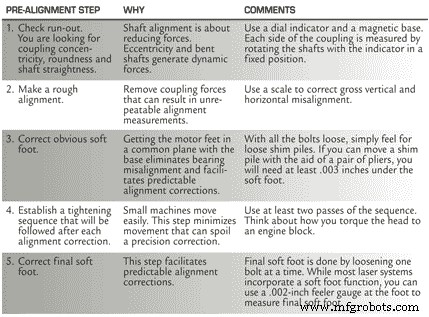

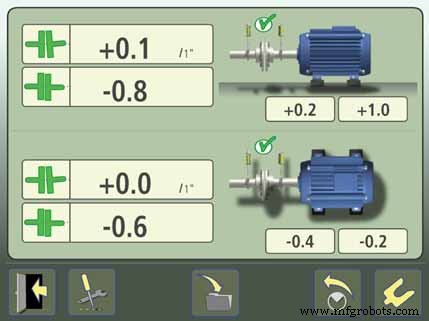

Abbildung 1. Abmessungen werden eingegeben.

WARUM AUSRICHTUNG?

Das Ziel der Präzisionswellenausrichtung besteht darin, zerstörerische Kräfte zu beseitigen, die zu einem vorzeitigen Lagerausfall führen und die Lebensdauer der Dichtungen verringern. An den Kraftübertragungsebenen entstehen beim Kuppeln der Maschinen zerstörende Versatzkräfte.

Jede Welle dreht sich um eine Achse, die eine gerade Linie bildet. Wenn zwei Wellendrehachsen so positioniert werden, dass sie bei Betriebstemperaturen und -bedingungen der Maschinen kollinear sind, sind die Kräfte an den Leistungsebenen minimal. Als Ergebnis wird die Lebensdauer von Lagern und Dichtungen verlängert.

ERST, VORAUSRICHTUNG

Sie können praktisch jedes Mal eine präzise Ausrichtung in ein oder zwei Bewegungen durchführen. Mehrere Ausrichtungskorrekturen frustrieren Handwerker und verschwenden Zeit. Führen Sie jedoch vor der Verwendung von Präzisionswerkzeugen Vorausrichtungsschritte durch, da sonst Ihre Ausrichtungskorrekturen unvorhersehbar sind. Der Kasten auf Seite 36 zeigt fünf einfache Schritte, die die meisten unnötigen Korrekturmaßnahmen eliminieren.

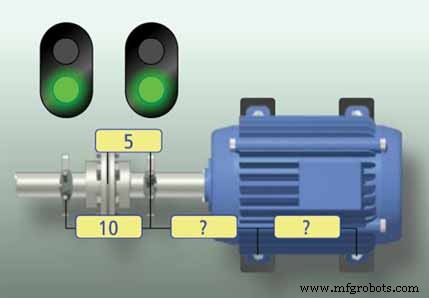

Abbildung 2. Die Messung -12.4 zeigt die Notwendigkeit, 0,012 Zoll zu den Vorderfüßen hinzuzufügen; +9,7 bedeutet, dass .010 Zoll von den hinteren Füßen entfernt werden.

FEHLAUSRICHTUNG MESSEN

An den Wellen an oder in der Nähe der Kupplungen sind Lasersensoren angebracht. Geben Sie die Maße von Sensoren bis zur Kupplung und zu den Maschinenfüßen in das Lasersystem ein (Abbildung 1). Die meisten Wellenausrichtungstoleranzen basieren auf Umdrehungen pro Minute (RPM), also geben Sie auch diese Daten ein.

Drehen Sie die Wellen von 60 bis 180 Grad, um die vertikale und horizontale Position der beiden Drehachsen an den Sensoren zu bestimmen. Das Lasersystem berechnet den Versatz an der Kupplung (wo die Kräfte erzeugt werden) um die Ausrichtungsqualität zu bestimmen. In diesem Fall weist die Farbführung darauf hin, dass die Ausrichtungstoleranzen nicht eingehalten werden. Der Laser berechnet auch die vertikale und horizontale Position an den Maschinenfüßen, da dort Einstellungen vorgenommen werden können.

Abbildung 3. Messen Sie die Fehlausrichtung.

NORMALE ANNÄHERUNG

Herkömmliche Weisheit bei der Wellenausrichtung besteht darin, zuerst die vertikale Fehlausrichtung vollständig zu beheben. Horizontale Korrekturen werden erst nach Einhaltung der vertikalen Toleranzen vorgenommen. Was viele bestürzt, ist, dass nach horizontalen Anpassungen die vertikalen Toleranzen nicht mehr eingehalten werden. Daher muss die Vertikale, nachdem Zeit aufgewendet wurde, um eine genaue vertikale Ausrichtung vorzunehmen, und nachdem die horizontale Ausrichtung vorgenommen wurde, erneut eine Neujustierung erfordern. Dies liegt daran, dass eine vertikale Fehlausrichtung die horizontale Ausrichtung beeinflusst und umgekehrt.

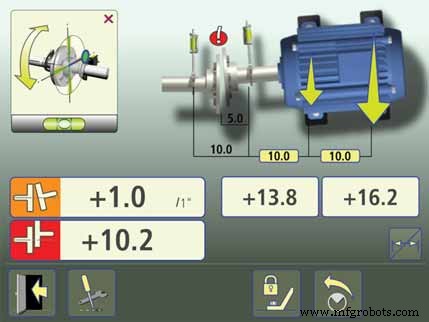

EIN NEUER ANSATZ

Eine zusammengesetzte Bewegung ist ein Prozess, bei dem sowohl die vertikale als auch die horizontale Ausrichtung aus einem Satz von Ausrichtungsdaten erstellt wird. Nach dem Messen der Fehlausrichtung wird die vertikale Einstellscheibe durchgeführt.

Bevor Sie das vertikale Ergebnis erneut überprüfen und die Schrauben wieder festziehen, führen Sie auch die horizontale Ausrichtung durch (Abbildungen 4-5). Live-Korrekturdaten geben dem Bediener Feedback zur Korrektur. Farbhinweise zeigen an, wann Toleranzen eingehalten werden.

Erst dann, nachdem sowohl vertikale als auch horizontale Korrekturen vorgenommen wurden, sollten Sie die Ausrichtungsdaten erneut aufnehmen. Indem Sie zusammengesetzte vertikale und horizontale Korrekturen vornehmen, minimieren Sie den "Kreuzeffekt". Der erste zusammengesetzte Zug sollte Sie in beiden Ebenen sehr nahe an die Toleranz bringen. Folglich führt die Wiederholung des Vorgangs mit einer zweiten zusammengesetzten Bewegung praktisch jedes Mal zu einer präzisen Ausrichtung.

SCHLÜSSEL ZUM ERFOLG

Hier ist mein Rat an Sie:

- Denken Sie klein für große Ergebnisse: Gehen Sie hinter den kleinen Maschinen her, die Ihre Humanressourcen stehlen.

- Gründen Sie eine Kerngruppe: Finden Sie drei Personen, die bereit sind, Informationen auszutauschen und die in Ihrer Wartungsabteilung respektiert werden. Ich habe kein wirklich erfolgreiches Ausrichtungsprogramm gesehen, das nicht mindestens eine Person hat, die anderen bei problematischen Jobs hilft.

- Erwarten Sie eine umfassende Ausrichtungskompetenz: Wenn nur eine oder zwei Personen eine zufriedenstellende Ausrichtung durchführen können, werden nur die kritischen Maschinen richtig ausgerichtet. Es wird nicht genug Ausrichtungstalent geben, um an die kleinen Maschinen zu kommen. Jede Person, die an der mechanischen Wartung beteiligt ist, sollte mit der Maschinenausrichtung vertraut sein.

- Ausrichtungstoleranzen einstellen: Das Einstellen von Toleranzen zeigt an, dass Sie eine Präzisionswartung durchführen möchten. Machen Sie die Toleranzen angemessen und erreichbar. Wenn Sie die Vorgaben zu eng machen, frustrieren Sie nur Ihre Leute.

- Kompetenz trainieren: Finden Sie einen kompetenten Trainer, der sowohl Ausrichtungskonzepte als auch gerätespezifische Lasertechniken vermittelt. Praktisches Üben ist ein zentrales Trainingselement. Nie mehr als drei Personen pro Übungsanlage. Zwei Tage Berufsausbildung sollten zwischen 500 und 600 US-Dollar pro Auszubildendem kosten.

- Tools: Zusätzlich zu einem Lasersystem oder einem Messuhr-Ausrichtwerkzeug benötigen Sie mindestens Unterlegscheiben, Mover (Hydraulik, Brecheisen, Schlaghämmer) und eine Messuhr mit Magnetfuß.

- Geben Sie den Menschen Gelegenheit und Zeit, Vertrauen zu gewinnen: Die Leute brauchen die Praxis nach dem Training, um Vertrauen zu gewinnen. Außerdem benötigen neue Auszubildende mehr Zeit, um präzise Ausrichtungen vorzunehmen. Mit den richtigen Werkzeugen dauert die Ausrichtung einer Kupplung unabhängig von der Gerätegröße selten länger als 45 Minuten. Neue Auszubildende werden jedoch langsamer sein. Außerdem müssen Sie sich darüber im Klaren sein, dass Hindernisse wie Base-bound oder Bolt-bound den Prozess verlangsamen.

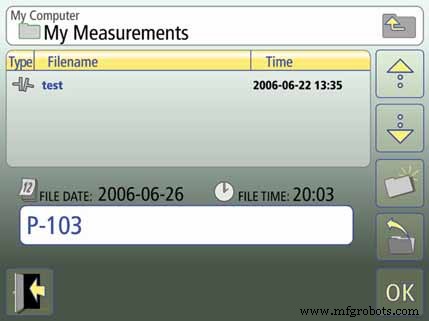

- Dokumentenausrichtungsdaten: Korrelieren Sie die Ausrichtung mit Maschinenleistungs- und Schwingungsdaten und verwenden Sie sie für die Analyse der Fehlerursache.

- Thermisches Wachstum und dynamische Bewegung: Einige Maschinen sind bei Umgebungstemperatur absichtlich falsch ausgerichtet, so dass die Rotationsachsen im Betrieb der Maschine kollinear sind. Nachdem Ihre Mitarbeiter die Ausrichtungskompetenz unter Beweis gestellt haben, sollten Sie die für diese Praxis erforderlichen Offline-to-Running-Daten (OL2R) ermitteln.

Abbildung 4.

Abbildung 5.

Abbildung 6. Endgültige Ausrichtungsdaten.

Abbildung 7. Das Dokument wird gespeichert.

David Zdrojewski ist der Gründer und CEO von VibrAlign Inc., einer Bildungsressource und Vertreiber von Schwingungsanalysegeräten. Um mehr zu erfahren, rufen Sie 804-379-2250 an oder besuchen Sie www.vibralign.com .

Gerätewartung und Reparatur

- So erreichen Sie mit Laserausrichtung eine senkrechte Welle im Lot

- Jenseits der Schweizer Präzision

- Präzisionsguss-Leitfaden

- In Einklang bleiben:Warum die Ausrichtung ein wichtiger Teil der vorbeugenden Instandhaltung von Turbinen ist

- Was ist eine Getriebewelle?

- Was ist ein Wellenlager?

- Was ist Präzisionsbearbeitung?

- Terminologien für die Präzisionsbearbeitung

- Was ist eine Präzisionsfräsmaschine?

- Eine Einführung in die Präzisions-Längsteilanlage