Zuverlässigkeitsmanagement:Warum Diversifikation wichtig ist

Als Fachgemeinschaft schätzen wir in der Branche des Anlagenzuverlässigkeitsmanagements die traditionellen Definitionen von Diversität (zB Rasse, Geschlecht, Ethnizität, Religion, Lebensstil usw.), die eine effektivere Entscheidungsfindung durch mehr Perspektive, Kreativität und „außerhalb der“ box" denken.

Ebenso wichtig ist jedoch, dass wir als Berufsgemeinschaft die Teilnahme am Zuverlässigkeitsmanagement basierend auf der funktionalen Berufsklassifizierung diversifizieren.

Traditionell haben wir versucht, die Zuverlässigkeit von Anlagen der Fertigungs- und Prozessindustrie hauptsächlich von der Wartungsabteilung aus zu verwalten und zu verbessern. Dieser Ansatz hat nicht das volle Potenzial des Anlagenzuverlässigkeitsmanagements ausgeschöpft.

Als professionelle Community sind wir zu stark mit Wartungsprofis beschäftigt. Wir müssen einen vielfältigen Querschnitt von Personen einbeziehen, die die Anlagenzuverlässigkeit beeinflussen und/oder von ihr betroffen sind, sowohl in produzierenden Unternehmen als auch innerhalb unserer Berufsorganisation, der Society for Maintenance and Reliability Professionals.

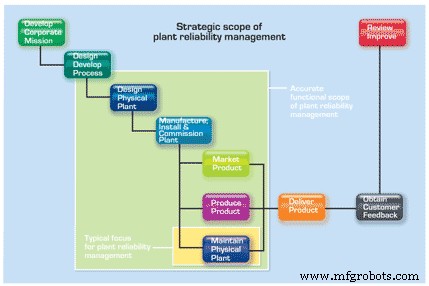

Abbildung 1. Aufschlüsselung der Komponenten, die zur Anlagenzuverlässigkeit beitragen.

Das SMRP Diversity Committee setzt sich dafür ein, die Vielfalt innerhalb der Organisation voranzutreiben. Es ist wichtig, entlang der traditionellen Definitionen von Vielfalt zu diversifizieren, um Perspektiven und Einsichten zu gewinnen. Die Diversifizierung unserer Community mit Fachleuten außerhalb der Wartungsfunktion ist jedoch absolut entscheidend, um unsere Mission zu erfüllen.

In diesem Artikel wird argumentiert, dass die Diversifizierung des Zuverlässigkeitsmanagements Personen aus allen funktionalen Aktivitäten einbeziehen muss, die die Zuverlässigkeit sowohl innerhalb als auch außerhalb der Organisation beeinflussen und von ihr beeinflusst werden.

Rollenspiele

Als Funktion besteht die Hauptaufgabe des Wartungsteams darin, die Zuverlässigkeit einer Maschine oder eines Prozesses wiederherzustellen.

Um jedoch den größten Gewinn für das Unternehmen zu erzielen und sicherzustellen, dass wir unsere Kunden zufriedenstellen, müssen wir den gesamten Umfang des Zuverlässigkeitsmanagements verwalten, einschließlich unserer Teams für Anlagen-, Prozess- und Maschinenkonstruktion sowie Beschaffung; Erstausrüster und Installateure; unsere Vertriebs- und Marketingteams; Produktions- und Betriebsteams; Buchhaltungs-, Finanz- und Informationstechnologieteams; Vertriebsteams; und natürlich unsere Kunden. Die Bemühungen müssen von der Geschäftsleitung geleitet und vorangetrieben werden (siehe Abbildung).

Wir besprechen die Rollen, die jeder dieser funktionalen Teilnehmer spielt, und argumentieren für die Diversifizierung unserer Community, um ihre Beteiligung am Zuverlässigkeitsprozess zu erhöhen.

Anlagen-, Prozess- und Maschinenkonstruktion, Fertigung, Installation und Inbetriebnahme: In Anlehnung an den menschlichen Körper repräsentiert Design den genetischen Code – oder DNA – für die Pflanze, den Prozess oder die Maschine. Die Herstellung und Installation erfolgt analog zur Schwangerschaftsvorsorge. Die Inbetriebnahme erfolgt analog zur Säuglingsernährung und Kinderbetreuung.

So wie DNA, Schwangerschaftsvorsorge und Frühpflege mehr als jeder andere Faktor die Lebensdauer und Lebensqualität einer Person beeinflussen, beeinflusst die Prozess- und Maschinenkonstruktion, Herstellung, Installation und Inbetriebnahme (DMIC) die Zuverlässigkeit mehr als jede andere Funktion im Laufe der Lebensdauer einer Anlage Zyklus.

Der Grad, in dem Konstrukteure und Manager die Zuverlässigkeit, Bedienbarkeit und Wartbarkeit zu Beginn des Konstruktionsprozesses berücksichtigen, bestimmt weitgehend, wie viel Wert die Maschine oder die Anlage für die Aktionäre des Unternehmens schaffen kann.

Traditionell konzentrieren sich Unternehmen darauf, die Funktionalität zum niedrigsten Anschaffungspreis zu erreichen. Die Konzentration von DMIC auf die Minimierung der Betriebskosten über den Lebenszyklus der Anlage oder Maschine oder, genauer gesagt auf die Maximierung der Wertschöpfung über den gesamten Lebenszyklus des Eigentums, erfordert, dass diese Teams von Anfang an Zuverlässigkeit, Bedienbarkeit und Wartbarkeit in das Design einbeziehen. Dies erfordert einen funktionsübergreifenden Einsatz verschiedener Experten.

Dazu gehören mindestens Produktions- und Wartungsexperten. Wird die Beteiligung nicht diversifiziert, um die DMIC-Funktion in den Zuverlässigkeitsmanagementprozess einzubeziehen, wird die Voraussetzung für eine schlechte Zuverlässigkeit geschaffen, die sich nachteilig auf Verfügbarkeit, Ertrag, Qualität, Sicherheit und Betriebskosten auswirkt. Wir müssen ihre Teilnahme an unserer Gemeinschaft aktiv verfolgen.

Produktverkauf und -marketing: Wir denken nicht oft darüber nach, welche Rolle das Vertriebs- und Marketingteam eines Herstellers beim Management der Zuverlässigkeit spielt. Es ist wirklich ziemlich bedeutend. Zunächst legt das Vertriebs- und Marketingteam fest, welche Anforderungen an das Produktionsteam gestellt werden – sowohl in Bezug auf das verkaufte Volumen als auch auf die Variabilität der Nachfrage und des Produktmixes.

Wenn Vertriebs- und Marketingfachleute nicht über den Anlagenbetrieb und die Zuverlässigkeit geschult werden, kann dies zu einer Reihe von Problemen führen, die die Zuverlässigkeit beeinträchtigen können. Kunden spezifizieren beispielsweise häufig Produkte, die eine Anpassung in Bezug auf Produkt, Verpackung, Lieferung usw. erfordern. Wenn nicht mit dem Produktionsteam besprochen wird, wie sich die Anpassung auf die Umrüstzeit, den Durchsatz oder andere Aspekte der Erfüllung der Kundennachfrage auswirkt, kann dies die Margen ernsthaft gefährden im Verkauf.

Auch vertraglich vereinbarte Liefertermine können die Anlagenzuverlässigkeit erheblich beeinträchtigen. Die meisten Maschinen laufen am besten unter konstanten und kontinuierlichen Lastbedingungen. Alles, was wir tun können, um die Last zu nivellieren, wirkt sich positiv auf die Zuverlässigkeit aus. Manchmal ist es besser, sehr störende Punkte mit dem Kunden zu verhandeln, um einen Kompromiss zu finden. Und in manchen Fällen ist es am besten, das Geschäft zu verlassen.

Auch wenn der Markt für das Produkt des Unternehmens heiß ist, will der Vertrieb die Gelegenheit nutzen - "Heu machen, während die Sonne scheint", sagt ein Sprichwort. Bei einer Anlage steigt das Ausfallrisiko jedoch mit einer relativ linearen Steigung als Funktion der Zeit.

Dies ist das Ergebnis der sich verstärkenden Wirkung von Fehlbedienungen, verzögerten oder schlecht abgeschlossenen PMs und zeit- und zustandsbasierten Wartungsaufgaben sowie dem Beitrag zeitabhängiger Fehlermodi. Aus diesem Grund planen Unternehmen regelmäßige Ausfälle. Das Risiko, einen Kunden zu enttäuschen, einen Verkauf zu verlieren und möglicherweise Strafen für die Nichtlieferung zu erleiden, weil wir das Produkt nicht gemäß den Vertragsbedingungen produzieren und liefern, steigt mit der Zeit.

Wenn die Vertriebsorganisation die Pro-forma-Rentabilität eines Verkaufs schätzt, geht sie normalerweise von einer 100-prozentigen Wahrscheinlichkeit der Lieferung aus. Tatsächlich ändert sich der risikoadjustierte Gewinn als Funktion der Zeit. Mit anderen Worten, wir müssen unbedingt diversifizieren, um Vertriebs- und Marketingfachleute aus der Fertigung in die Gleichung des Zuverlässigkeitsmanagements einzubeziehen und sie zur aktiven Teilnahme an unserer Gemeinschaft einzuladen.

Beschaffung und Lieferkettenmanagement: Laut einer 10-Jahres-Studie von Georgia Tech führen Unterbrechungen der Lieferkette zu einer Gewinnminderung von 31 Prozent, einem Umsatzrückgang von 1,2 Prozent und einer Kostensteigerung von 1,7 Prozent für Fertigungsunternehmen.

Diese Zahlen sind signifikant! Die Studie ergab, dass interne Probleme für 33,6 Prozent der Störungen verantwortlich sind, Lieferanten für 14,5 Prozent und Kunden für 12,8 Prozent Kredit aufnehmen können. Die beiden größten Kategorien, die fast die Hälfte des Gewinnrückgangs ausmachen, sind dem Einkauf und dem Supply Chain Management zuzuordnen.

Eine kürzlich durchgeführte Studie ergab, dass 43 Prozent der amerikanischen Fertigungsunternehmen versuchen, das Toyota-Produktionssystem (auch bekannt als schlanke Fertigung) einzuführen.

Ein wesentlicher Grundsatz von Lean besteht darin, Verschwendung zu reduzieren, indem die Kosten minimiert werden, die mit der Lagerhaltung von Rohmaterialien, Work-in-Process (WIP) und Fertigwaren verbunden sind. Der Lagerbestand dient als Puffer, um das Unternehmen vor Prozessunterbrechungen oder -verlangsamungen zu schützen.

Wenn der Lagerbestand Just-in-Time (JIT) zu erreichen scheint, geht der Puffer verloren. Ein Mangel an Produktionsbeständen oder Wartungs- und Reparaturteilen kann die Prozesssicherheit ernsthaft beeinträchtigen.

Ebenso bestimmen Beschaffungs- und Supply-Chain-Profis die Anzahl der Artikel, die wir vorrätig haben und die Anzahl der Lieferanten. Der Versuch, die Bestandsvariabilität und die Anzahl der Lieferanten zu verringern, kann zu Verschwendung und Unzuverlässigkeit führen, indem Artikel eingepresst werden - quadratische Stifte in runden Löchern.

Eine zu große Variabilität bei Teilenummern und Lieferanten führt zu Verschwendung und Unzuverlässigkeit als Folge übermäßiger Komplikationen. Jeder Versuch, die Produktionszuverlässigkeit zu steigern, ohne unsere Community zu diversifizieren, um Beschaffungs- und Lieferkettenprofis einzubeziehen, ist ernsthaft fehlerhaft. Ihre Wirkung ist einfach zu groß, als dass wir ohne sie existieren könnten.

Produktion und Betrieb: Die meisten Initiativen zum Zuverlässigkeitsmanagement werden von der Instandhaltungsabteilung des Werks vorangetrieben. Dies ist eine unglückliche Situation. Die Wahrheit ist, dass es bei Zuverlässigkeit nie um Wartung ging - es ging immer um Produktion und Betrieb.

Es ist das Produktions- und Betriebsteam, das dafür verantwortlich ist, Qualitätsprodukte pünktlich an die Kunden zu liefern. Das Management der Maschinen- und Prozesszuverlässigkeit steigert die Verfügbarkeit, den Durchsatz oder den Ertrag und in geringerem Maße die Produktqualität – die drei Elemente der Gesamtanlageneffektivität (OEE). Beim Zuverlässigkeitsmanagement dreht sich alles darum, die OEE zu steigern, und bei der OEE geht es darum, den Kunden termingerechte Qualitätsprodukte zu liefern.

Wie also kann die Wartungsabteilung die OEE vorantreiben? Es ist Brezellogik, wenn sie es tun. Das Produktions- und Betriebsmanagement muss die OEE besitzen und vorantreiben. Der Werksleiter besitzt die OEE für die Anlage. Ein Linienmanager oder ein Vorgesetzter besitzt die OEE für seine Linie, und der Operator besitzt die OEE für seine Maschine oder seinen Prozess. So einfach ist das.

Mehr braucht man nicht zu sagen – alle Bemühungen, die Vorteile des Anlagenzuverlässigkeitsmanagements ohne aktives und partizipatives Engagement von Produktions- und Betriebsexperten aufzudecken, werden ihr Potenzial verfehlen.

Unsere Community besteht derzeit überwiegend aus Wartungsprofis, was zu einem funktionalen Ungleichgewicht führt. Wenn es uns nicht gelingt, zu diversifizieren, indem wir Produktions- und Betriebsprofis für unsere Community und unser Streben gewinnen, werden wir enttäuscht sein.

Führungskräfte: Wir haben die Geschäftsleitung zum Schluss aufgehoben, weil wir ein ernstes Problem haben. Irgendwie, wahrscheinlich aufgrund unseres Versagens als Gemeinschaft, das wahre Wesen und die Definition von Zuverlässigkeit zu kommunizieren, betrachten die meisten leitenden Manager Zuverlässigkeit als gleichbedeutend mit Wartung.

Wartung ist natürlich gleichbedeutend mit Kosten. Senior Manager wissen, dass die Nettovermögensrendite (RONA) für ein produzierendes Unternehmen den Gewinn, den wirtschaftlichen Mehrwert (EVA) und das Aktienkurswachstum steigert. Wenn sie jedoch nicht verstehen, dass Zuverlässigkeit Verfügbarkeit, Ertrag und Qualität fördert – die Elemente von OEE – und dass OEE RONA vorantreibt, werden wir Probleme haben, unser volles Potenzial auszuschöpfen.

Erschwerend kommt hinzu, dass die Geschäftsleitung verstehen muss, dass die Steigerung der OEE und die effektive Verwaltung der Betriebskosten mit Zuverlässigkeitsmanagement eine funktionsübergreifende Anstrengung erfordern, die Prozess-, Anlagen- und Ausrüstungsdesign, Beschaffung, Herstellung, Installation und Inbetriebnahme umfasst; Verkauf und Marketing; Produktion und Betrieb; und Verwaltung und Wartung.

Es mag unrealistisch sein, von einer großen Anzahl von Senior Managern zu erwarten, dass sie sich aktiv für unsere Gemeinschaft engagieren, sie müssen jedoch ein angemessenes Verständnis unseres Wertversprechens erlangen, um sicherzustellen, dass unsere Gemeinschaft diversifiziert wird, um die anderen betroffenen Funktionen einzubeziehen. Ohne ihre Führung wird die funktionale Diversifizierung eine Herausforderung sein.

Damit unsere Gemeinschaft von Fachleuten für Anlagenzuverlässigkeit erfolgreich sein kann, muss SMRP seine Mitglieder diversifizieren, um die Teilnahme aller funktionalen Profis einzubeziehen, die die Zuverlässigkeit beeinflussen.

Dieser Artikel hat versucht, einige Denkanstöße bezüglich der wichtigen Rolle zu geben, die Fachleute außerhalb des Wartungsberufs in der Zuverlässigkeitsgleichung spielen. Es ist keineswegs umfassend. Andere funktionale Vorteile, einschließlich Personal-/Talentmanagement, Finanz- und Rechnungswesen, Informationstechnologie usw., wirken sich erheblich auf die Fähigkeit zum Erfolg aus.

Es ist an der Zeit, dass Sie sich mit dem SMRP Diversity Committee zusammentun und dazu beitragen, unsere Community zu diversifizieren, sowohl im Hinblick auf die traditionellen Definitionen von Diversity als auch insbesondere im Hinblick auf den funktionalen beruflichen Fokus.

Gerätewartung und Reparatur

- Warum ist Tantal wichtig?

- Kritikalitätsanalyse:Was sie ist und warum sie wichtig ist

- Warum TPM-Initiativen manchmal scheitern

- Warum hervorragende Zuverlässigkeit für die Sicherheit unerlässlich ist

- 4 Gründe, warum Ersatzteilmanagement wichtig ist

- Warum ein Workflow zur Gerätewartung wichtig ist

- Warum ist Flottenmanagement für ein Unternehmen wichtig?

- Geschäftsprozessmanagement:Was ist das und warum ist es wichtig

- Was ist Lageroptimierung, warum ist sie wichtig?

- Warum Design für die Fertigung wichtig ist