Verlängern Sie die Lebensdauer von Rollenketten

Rollenkettenantriebe sind eines der wichtigsten Systeme in der Industrie zur Kraftübertragung und Produktförderung. Da Rollenkettenantriebe weit verbreitet sind, hängt die Produktivität stark von der Leistung der Rollenkette ab. Rollenketten, die aufgrund von Verschleiß unter vorzeitiger Dehnung (Dehnung) leiden und häufig ausgetauscht werden müssen, wirken sich negativ auf die Produktivität aus und erhöhen die Betriebskosten.

Dieser Artikel enthält Informationen, die über die offensichtlichen Faktoren hinausgehen, die die Lebensdauer von Rollenketten verlängern (Schmierung und allgemeine Wartung), und untersucht andere Faktoren wie die Herstellung, Vorbereitung und Montage von Rollenkettenkomponenten. Diese Faktoren sind entscheidend, um eine maximale Lebensdauer zu erreichen.

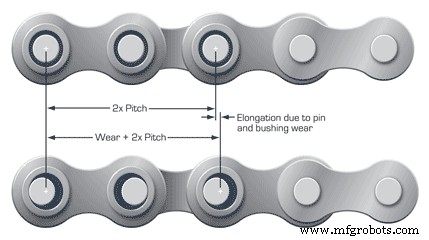

Abbildung 1. Verschleißdiagramm.

Schmierung und Wartung: Die Bedeutung der richtigen Schmierung und Wartung der Rollenkette während des Betriebs kann nicht genug betont werden. Die genaue Einhaltung der Schmierungsart und -methode, basierend auf den Spezifikationen des Antriebs, reduziert nicht nur den Verschleiß, sondern bietet auch andere Vorteile wie Stoßbelastungen und Wärmeableitung. Die Schmierung ist jedoch nur ein Teil des Prozesses, der notwendig ist, um die Lebensdauer Ihres Antriebs zu maximieren. Ebenso wichtig ist die Auswahl einer Qualitätskette.

Kettenverschleiß: Eine Rollenkette ist eine Reihe verbundener Gleitlager, die sich beim Ein- und Ausfahren in die Kettenräder bewegen. Diese Anlenkung führt zu einem Verschleiß an den Stiften und Buchsen. Wenn das Material von diesen Oberflächen abgetragen wird, verlängert sich die Rollenkette allmählich (Abbildung 1).

Eine verschleißbedingte Dehnung ist ein normales Phänomen während des Antriebsbetriebs. Die Abnutzungsrate hängt von mehreren Faktoren ab; Dazu gehören:richtige Schmierung, Belastung sowie Häufigkeit und Grad der Gelenkigkeit zwischen Stiften und Buchsen. Die Herstellung der kritischen Verschleißteile, der Stifte und Buchsen, erfordert höchste Sorgfalt im Detail. Dies beginnt bei der richtigen Auswahl des Rohmaterials, der Teilefertigung und der Teilevorbereitung vor und einschließlich der Montage. All dies sind entscheidende Elemente, um maximale Leistung zu erzielen. Wenn die Verschleißteile nicht von höchster Qualität sind, leidet die Lebensdauer der Rollenkette unabhängig von anderen Faktoren.

Verschleißdehnungsmessung: Es können Verschleißmessungen durchgeführt werden, um festzustellen, ob sich die Kette auf eine Länge verlängert hat, bei der ein Austausch erforderlich ist. Um genaue Ergebnisse zu gewährleisten, müssen Längenmessungen an der Rollenkette durchgeführt werden, wenn die Kette unter Spannung steht. Wenn die Kette noch auf den Kettenrädern gemessen wird, muss das System ausgeschaltet und alle Sicherheitsverfahren befolgt werden. Messen Sie die Spannweite der Kette. Wenn die Kette von den Kettenrädern entfernt wurde, sollte die ANSI-spezifizierte Messlast auf die Kette aufgebracht werden, damit das Durchhang beseitigt wurde.

Messen Sie so nah wie möglich von der Mitte eines Stifts bis zur Mitte eines anderen. Je mehr Steigungen (Pins) in der Messung enthalten sind, erhöhen die Genauigkeit. Wenn der gemessene Wert den Nennwert um mehr als den zulässigen Prozentsatz überschreitet, sollten Sie die Kette ersetzen. Die maximal zulässige Verschleißdehnung beträgt für die meisten industriellen Anwendungen etwa 3 Prozent, basierend auf der Kettenradkonstruktion. Der zulässige Kettenverschleiß in Prozent für große Kettenräder mit 68 Zähnen oder mehr kann mit der Beziehung 200/N berechnet werden, wobei N die Zähnezahl des großen Kettenrads ist. Diese Beziehung ist oft sinnvoll, da die normale maximal zulässige Kettenverschleißlängung von 3 Prozent nur bis 67 Zähne im großen Kettenrad gilt. Bei Antrieben mit festen Achsabständen, parallel laufenden Ketten oder wenn ein ruhiger Lauf gefordert ist, begrenzen Sie den Verschleiß auf ca. 1,5 Prozent.

Wenn beispielsweise 12 Teilungen (12 Stifte) einer #80-Kette gemessen wurden und das Ergebnis 12,360 Zoll oder mehr betrug (bei Verwendung von 3 Prozent als maximal zulässiger Verschleiß), sollten Sie die Kette ersetzen. Alles unter 12.360 Zoll wäre nach den meisten Industriestandards noch akzeptabel.

Abbildungen 2 und 3. Der Stift rechts hat eine viel geringere Einsatztiefe als der Stift links.

Herstellung: Die Fertigung der Verschleißteile muss so erfolgen, dass die gewünschte Montage und Leistung gemäß den Spezifikationen des Kettenherstellers erreicht wird. Stifte werden durch eine Matrize "kaltgezogen", um einen Durchmesser mit sehr engen Maßtoleranzen zu erzeugen. Die Stifte durchlaufen dann einen spitzenlosen Schleifprozess, der alle Oberflächenfehler entfernt und die Oberfläche der Stifte mit einem spiegelähnlichen Finish zurücklässt. Durch dieses Finish erhält die Oberfläche eine gleichmäßige Auflagefläche, die den Tragdruck gleichmäßig über die gesamte Länge des Stiftes verteilt. Letztendlich verteilt sich der Verschleiß des Bolzens gleichmäßig über die Länge des Bolzens, was die Lebensdauer der Kette verlängert.

Die Buchsen durchlaufen außerdem einen Schleifprozess, um eine gleichmäßige Auflagefläche zu gewährleisten. Enge Toleranzen beim Innen- und Außendurchmesser der Buchse sind vorgeschrieben, um die Rundheit zu gewährleisten. Die Rundheit der Buchse ist entscheidend, da sie die maximale Kontaktfläche zwischen Stift und Buchse bietet. Jede unregelmäßige Oberfläche innerhalb der Kontaktfläche führt zu einem beschleunigten Verschleiß und einer verkürzten Lebensdauer der Kette. Jeder Schritt des Herstellungsprozesses eines Kettenherstellers ist darauf ausgelegt, den Verschleißkomponenten Eigenschaften zu verleihen, die gemeinsam die Verschleißleistung der Kette maximieren.

Wärmebehandlung: Die richtige Wärmebehandlung der Verschleißteile ist ein entscheidender Aspekt für eine optimale Verschleißlebensdauer. Mechanische und physikalische Eigenschaften der Verschleißteile können durch Wärmebehandlung so stark verändert werden, dass bei unsachgemäßer Ausführung mehr Schaden als Nutzen entstehen kann. Daher muss die Wärmebehandlung verstanden und genau kontrolliert werden, um die effektivsten Ergebnisse zu erzielen. Unter Berücksichtigung dieser Kriterien beschäftigen einige Kettenhersteller ihre eigenen Metallurgen und Labormitarbeiter, um die höchsten Qualitätsstandards genau zu überwachen und aufrechtzuerhalten.

Standardstifte und -buchsen sind aufgekohlt oder einsatzgehärtet. Dieser Prozess verwandelt die Außenseite der Teile in eine harte, verschleißfeste Oberfläche, lässt jedoch den inneren Kern zäh und duktil bleiben, um normale Stoßbelastungen aufzunehmen.

Die beiden Schlüsselelemente der Wärmebehandlung von Verschleißteilen sind Einsatzhärte und Einsatztiefe. Diese Elemente müssen innerhalb des Bereichs liegen, der maximale Verschleißfestigkeit und Haltbarkeit ermöglicht. Ist die Einsatzhärtetiefe zu tief, wird das Teil spröde und kann im Betrieb brechen. Wenn die Tiefe der Einsatzhärte zu gering ist, wird die Einsatzhärte vorzeitig verschleißen und eine schnelle Dehnung einleiten.

In Abbildung 2 zeigt ein mikroskopisches Foto die Einsatztiefe eines Rollenkettenbolzens. Die Gehäusetiefe ist als heller grauer Ring erkennbar, der durch die roten Pfeile angezeigt wird. Eine geringe Einsatztiefe wirkt sich nachteilig auf die Lebensdauer der Kette aus und führt dazu, dass sie sich nach dem Abklingen der geringen Einsatzhärte schnell dehnt.

Aufgrund des schmalen Grats zwischen einer ordnungsgemäß wärmebehandelten und einer nicht wärmebehandelten Verschleißkomponente betreiben einige Kettenhersteller ihre eigene Wärmebehandlungsabteilung, um sicherzustellen, dass alle Aspekte des Prozesses genau kontrolliert werden.

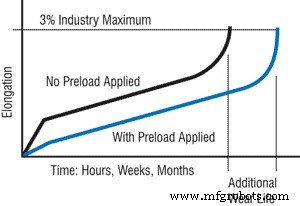

Abbildung 4. Vorspannungstabelle.

Vorladen: Nach der Montage übt der Kettenhersteller eine Vorspannung auf die Ketten aus, die sogenannte Vorspannung. Diese Vorspannung entspricht ungefähr der empfohlenen maximalen Belastung im Betrieb. Das Vorladen kann entweder statisch oder dynamisch erfolgen. Das Vorspannen erfolgt als abschließende Ausrichtung der verschiedenen Kettenkomponenten wie Bolzen, Buchsen und Laschen.

Das Vorspannen trägt dazu bei, die anfängliche Dehnung, die oft bei Ketten geringerer Qualität zu finden ist, stark zu eliminieren. Die Beseitigung dieser Anfangsdehnung kann die nutzbare Lebensdauer erhöhen. Das Vorspannungsdiagramm (Abbildung 4) veranschaulicht die Vorteile der Vorspannung durch die Erhöhung der Verschleißlebensdauer. Die Kette ohne oder mit geringer Vorspannung erfährt beim ersten Anlaufen des Antriebs eine erhebliche Dehnung, bevor sie einpendelt. Die Kette verlängert sich dann mit konstanter Geschwindigkeit, bis die Einsatzhärte der Verschleißteile verschwunden ist und die Kette eine schnelle Verlängerung erfährt. Die richtig vorgespannte Kette hat eine sehr geringe Dehnung bei der Erstinbetriebnahme, was zu einer zusätzlichen Lebensdauer führt.

Kostenvorteile: Am Ende steht eine hochwertige und leistungsstarke Rollenkette, die die Leistung Ihrer Antriebe verbessert und langfristig die Kosten niedrig hält.

Dieser Artikel wurde von Diamond Chain Company bereitgestellt. Weitere Informationen zu diesem Thema finden Sie unter www.diamondchain.com oder telefonisch unter 800-872-4246.

Gerätewartung und Reparatur

- KI-Anwendungen in der globalen Lieferkette

- Evonik will die Lebensdauer von Gelenkprothesen mit PEEK-Biomaterialien verlängern

- Das Potenzial von KI in der Lieferkette des Gesundheitswesens

- Digitale Transformation der Lieferkette:Jetzt und in Zukunft

- Vier Wege zur Bewältigung der Komplexität globaler Lebensmittellieferketten

- Drei Möglichkeiten zur Verlängerung der Lebensdauer Ihrer CNC-Maschine

- 6 Top-Tipps zur Verlängerung der Lebensdauer Ihres Netzteils

- So verlängern Sie die Lebensdauer Ihrer Leiterplatten und vermeiden Leiterplattenreparaturen

- Stärkung der Lieferketten nach COVID:So bleiben Sie angesichts des Wandels widerstandsfähig

- So verlängern Sie die Lebensdauer Ihrer Marland-Kupplungen