Wartung an das Management verkaufen

Wir bei der Wartung beschweren uns oft darüber, wie schwer es ist ist für uns, "Wartung an das Top-Management zu verkaufen". Es gibt einige Dinge, die wir verbessern können, wenn wir mit dem Top-Management sprechen. In diesem Artikel werde ich typische Situationen skizzieren, die ich in der Industrie gesehen habe, und einige Vorschläge machen.

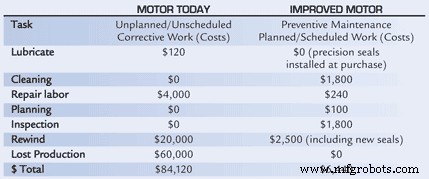

Tabelle 1. Ein 10-Jahres-Geschäftsplan für einen typischen Motor im Vergleich zu einem guten Motor.

DIE PROBLEMSTELLUNG IST FALSCH

Für Leute, die in der Instandhaltung tätig sind, sollte das Wort „Wartung“ mehr bedeuten als Reparaturen. Für weniger erfahrene Menschen bedeutet "Wartung" jedoch oft nur, Dinge zu reparieren und dies hoffentlich auf einer sinnvollen Basis zu tun.

Das Produkt von Wartungsarbeiten sind keine Reparaturen oder Servicearbeiten am Betrieb. Das Produkt jeder effektiven Wartungsabteilung ist die Zuverlässigkeit der Ausrüstung. Siehst du den Unterschied? Wenn Zuverlässigkeit das Produkt einer Wartungsabteilung ist, werden Reparaturen plan- und termingerecht mit viel Liebe zum Detail durchgeführt. Wellen werden auf ein Tausendstel Zoll ausgerichtet, wir werden die Ausrüstung auf 1,0 G auswuchten, Schmierstoffe werden auf 3 Mikrometer gefiltert usw. Wenn das Produkt repariert und gewartet wird, kann dies auf jede Weise erfolgen.

Rat 1: Ändern Sie die Problembeschreibung in "Wie verkaufen wir die Zuverlässigkeit der Ausrüstung an das Top-Management?"

ES BEGINNT MIT DEM WARTUNGSBUDGET

Ein Unternehmen der Prozessindustrie, mit dem meine Firma zusammenarbeitete, legte sein Wartungsbudget auf 14 Millionen US-Dollar fest. Im Vorjahr waren es 14,5 Millionen US-Dollar. Das Instandhaltungsbudget wurde mit wenigen oder keinen Informationen über den tatsächlichen Instandhaltungsbedarf der Anlage festgelegt. Das Unternehmen ging davon aus, dass sich die Wartungskosten im Laufe der Zeit verbessern und daher sinken sollten. Es wurde festgestellt, dass 14 Millionen US-Dollar die richtige Zahl waren. Der Instandhaltungsleiter hatte weder einen anderen Vorschlag gemacht, noch hatte er eine (offizielle) Meinung zum neuen Budget.

Meiner Meinung nach sollte jeder Instandhaltungsleiter einen Fünfjahresplan haben, in dem alle großen und kostspieligen Instandhaltungsarbeiten aufgelistet und hoffentlich gleichmäßig über die Jahre verteilt werden. Er oder sie sollte diesen Plan Werks- und Unternehmensleitern präsentieren. Wenn die Zuverlässigkeit gut verwaltet wird, variiert das Wartungsbudget von Jahr zu Jahr – manchmal steigend, manchmal fallend – aber der allgemeine Trend ist nach unten, da wir an Verbesserungen der Zuverlässigkeit arbeiten.

Jedes Jahr sollte ein detailliertes Wartungsbudget basierend auf den Anforderungen der Anlage erstellt werden. Ein realistisches und vertrauenswürdiges Budget muss von Grund auf neu geschätzt werden (zero-based budgeting).

Rat 2: Erstellen Sie ein Fünf-Jahres-Wartungsbudget/-plan, das alle wichtigen Wartungsaufgaben enthält, die Sie kennen, und erstellen Sie jedes Jahr ein Budget von Grund auf neu, um es dem Management vorzulegen.

SEI PRÄZISE

Wenn Sie mit jemandem sprechen, der sich über ein Thema weniger auskennt, stellen Sie sicher, dass Sie genau sind. Auf diese Weise können die Leute Ihre Argumentation verstehen und glauben. Ein Wartungsleiter, von dem ich weiß, dass er Motoren inspizieren und reinigen wollte. Er argumentierte hart, dass Motoren länger halten, wenn sie richtig gewartet werden. Die Operationen stimmten zu, taten aber nichts, um den üblichen Ausreden entgegenzuwirken, die Leute benutzen, wenn sie etwas nicht tun wollen. Die vorgelegte Argumentpflege war richtig, aber unspezifisch.

Stattdessen half unsere Firma dem Vorgesetzten, einen 10-Jahres-Plan für einen typischen Motor im Vergleich zu einem guten Motor für die Betriebs- und Werksleiter zusammenzustellen. Wir haben die Kosten für einen bestimmten Motor von Bedeutung über 10 Jahre diskutiert. Gemeinsam haben wir die in Tabelle 1 gefundene Schätzung erstellt.

Das Beispiel war spezifisch, und wir haben es für mehrere Motoren im Werk gemacht. Das Management verstand den vollen Umfang der Aufforderung, Motoren zu reinigen und zu überprüfen, und tat dies, weil es spezifisch war. Die mit dem Nichtstun verbundenen Kosten waren überzeugend.

Rat 3: Argumentieren Sie konkret, um Nutzen und Kosten zu skalieren.

WAS IST IHRE ANLAGE ZUVERLÄSSIG?

Wenn Sie einen Fall präsentieren wollen, um die Zuverlässigkeit zu verbessern, müssen Sie in einfachen finanziellen Begriffen sprechen und den Mut haben, sich für die möglichen Ergebnisse zu engagieren. Ihre Maschine, Ihr Bereich, Ihre Linie oder Ihr Werk sollte eine Finanznummer zu den Ausfallkosten haben. Sobald eine Zahl für Ausfallkosten vorhanden ist, kann diese Zahl verwendet werden, um Ausfallzeiteinsparungen (Wartungssprache) in Dollar (Verwaltungssprache) zu schätzen.

In vielen Werken sind die Ausfallkosten zu diesem Zeitpunkt produktionsbedingt, was die Berechnung etwas umständlich macht. Es kann jedoch in der Regel erreicht werden.

Hinweis 4: Da das Produkt der Wartung Zuverlässigkeit ist, müssen Sie wissen, was Ihr Produkt wert ist. Berechnen Sie die Kosten für Ausfallzeiten.

Gerätewartung und Reparatur

- 7 Vorteile computergestützter Wartungsmanagementsysteme (CMMS)

- 4 Trends, die die digitale Transformation im Asset Management vorantreiben

- Navigation bei der Modernisierung der Instandhaltung und Verwaltung von Einrichtungen

- Schweiz veranstaltet internationale Wartungsveranstaltungen

- 7 zu vermeidende Fehler beim Wartungsmanagement

- NSF-ISR erhält Akkreditierung für Luft- und Raumfahrtwartung

- QR-Code-Verwaltung für das Facility Management

- Handbuch Instandhaltungsmanagement

- 8 Schritte zur Reduzierung der Wartungsmanagementkosten

- Ihr Leitfaden zum Wartungsmanagement