Beseitigung von Defekten durch Gerätezuverlässigkeit

Seit dem Aufstieg qualitätsorientierter Geschäftsinitiativen wie Total Quality Management (TQM) und schließlich Six Sigma konzentrieren sich Unternehmen darauf, ihre Endproduktfehler auf das absolute Minimum zu reduzieren. Die weithin akzeptierte Definition eines Six Sigma-Prozesses ist eine, die 3,4 fehlerhafte Teile pro Million Gelegenheiten (DPMO) produziert.

Der wichtigste Punkt für dieses allgemeine Qualitätsziel ist die Variation. Viele Qualitätsexperten erkennen ohne weiteres an, dass Variationen in Prozessen und in der Geräteleistung zu einer großen Anzahl von Fehlern beim Endkunden führen. In Six Sigma wird ein Defekt als alles definiert, was zu Kundenunzufriedenheit führen könnte.

Für die Zwecke dieses Artikels konzentriert sich der Autor auf den Zusammenhang zwischen der Zuverlässigkeit der Ausrüstung und solchen Produktfehlern. In diesem Artikel werden auch einige der häufigsten Ursachen für eine schlechte Gerätezuverlässigkeit untersucht und was getan werden kann, um sie zu verhindern oder zu mindern, was zur Beseitigung von Defekten führt.

Gerätezuverlässigkeit und Produktfehler

Der Autor Ron Moore schlägt vor, dass die Prozesskonformität durch die Zuverlässigkeit der Ausrüstung, die richtige, kalibrierte Instrumentierung, den disziplinierten Betrieb und die Qualität des Rohmaterials* verbessert werden kann. Die Gerätezuverlässigkeit stellt sicher, dass Subsysteme und Komponenten während ihrer Auslegungslebensdauer während der gewünschten Zeiträume wie vorgesehen und fehlerfrei funktionieren.

Theoretisch können Defekte an Geräten in jeder der sechs Hauptphasen ihres Lebenszyklus auftreten:Design, Kauf, Lagerung, Installation/Inbetriebnahme, Betrieb und Wartung. Es liegt daher auf der Hand, dass Sie die Produktqualität direkt beeinflussen können, wenn Sie die Fehler beheben, die zu einem Geräteausfall führen.

Häufige Ursachen für eine schlechte Gerätezuverlässigkeit

Grundursachen sind die zugrunde liegenden Faktoren, die für das Auftreten eines bestimmten Ereignisses oder einer bestimmten Ereignisklasse verantwortlich sind, wie z. B. eine schlechte Geräteleistung. Das Ziel der Beseitigung dieser Grundursachen besteht darin, ein zukünftiges Wiederauftreten des/der Ereignisse(s) zu verhindern.

Diese werden oft verwechselt mit den menschlichen Eingriffen, die zum Scheitern führen, den Symptomen des Scheiterns oder den physikalischen Mechanismen, durch die sich Scheitern manifestiert. Um zukünftige Unzuverlässigkeit wirklich zu verhindern, müssen Sie stattdessen die wahre Quelle von Fehlern aufsuchen, die als latente Ursachen bekannt sind.

Diese sind von Natur aus systemisch, und obwohl sie den höchsten Gewinn erzielen, indem sie verhindert oder verwaltet werden, sind sie am stärksten gefährdet, wenn sie nicht umgesetzt werden. Dies liegt daran, dass sie im Wesentlichen tief in der Organisation verankert sind und auf das in der Unternehmenskultur verwurzelte Managementsystem verweisen. Einige der häufigsten latenten Ursachen**, die man für einen vorzeitigen Geräteausfall anführen kann, sind:

-

Falsche Anwendung – Dies kann auf Gerätevorgänge außerhalb des Entwurfsbereichs, schlechte anfängliche Entwurfspraktiken oder schlechte Beschaffungspraktiken zurückzuführen sein.

-

Betriebspraktiken – Dies kann auf unangemessene Betriebsabläufe, mangelnde Einhaltung von Verfahren oder ein unzureichendes System für die Nachverfolgung zurückzuführen sein.

-

Wartungspraktiken – Dies ist auf unzureichende Wartungsverfahren, die Nichteinhaltung von Verfahren oder die unzureichende Häufigkeit von Wartungsaufgaben zurückzuführen.

-

Alter – Dies ist auf beschleunigte Verschleißmechanismen durch Umwelteinflüsse oder das Ende der Nutzungsdauer durch normalen Verschleiß zurückzuführen.

-

Managementsysteme – Dies ist auf mangelnde Fähigkeiten oder Bedienerschulung, schlechte Mitarbeiterbeteiligung, schlechte Erkennung von Gefahren zurückzuführen und/oder zuvor identifizierte Gefahren wurden nicht weiterverfolgt und beseitigt.

Jedes Unternehmen, das versucht, durch die Verbesserung der Gerätezuverlässigkeit den vollen Nutzen aus reduzierten Fehlern zu ziehen, sollte mindestens die folgenden vier Systeme einsetzen.

RCA-Programm

Root Cause Analysis (RCA) ist ein Prozess, der systematisch eine oder eine Kombination einer Klasse von Problemlösungsmethoden verwendet, um die Ursachen von Problemen oder Ereignissen zu identifizieren.

Die Steuerung dieses Prozesses ist normalerweise eine Funktion der Zuverlässigkeitstechnik. Wie bereits erwähnt, ist ein diszipliniertes RCA-Programm unerlässlich, um erstens die Gründe für eine schlechte Gerätezuverlässigkeit zu identifizieren und zweitens Maßnahmen zu ergreifen, die ein erneutes Auftreten verhindern.

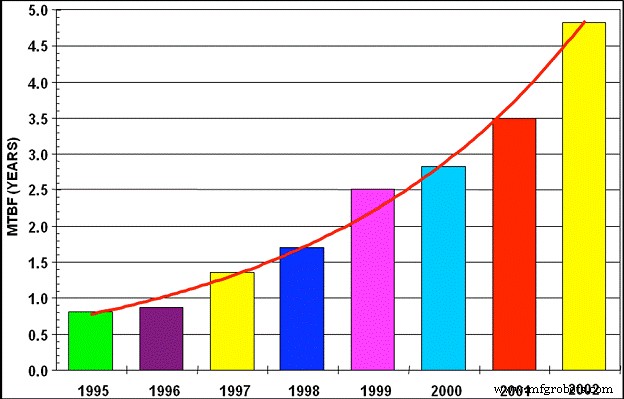

Unternehmen A, ein großer Chemiehersteller, hatte mehr als 1.150 Kreiselpumpen im Einsatz. Die mittlere Ausfallzeit (MTBF) für die Pumpen im Jahr 1995 wurde mit ungefähr 0,8 Jahren (9,6 Monate) gemessen. Systematische RCA als Geschäftsprozess begann erst 1998 in der Einrichtung.

Zuvor führten sie eine Fehleranalyse durch und führten eine Lückenanalyse zwischen ihren Installations- und Wartungspraktiken und „Best in Class“ durch. Das war die Starthilfe, die sie brauchten.

Ein formeller RCA-Prozess kam später. Die Zuverlässigkeitsabteilung hat die Entscheidung getroffen, ihr Handwerk in einer Technik ausbilden zu lassen, bei der jedem Fehler Fehlercodes zugewiesen werden.

Diese Daten wurden anschließend in ihrem computergestützten Instandhaltungsmanagementsystem (CMMS) und einer separaten Datenbank für das Fehlerberichtsanalyse- und Korrekturmaßnahmensystem (FRACAS) aufgezeichnet.

Die RCA wurde an den vorherrschenden Fehlerarten (wie durch die Fehlercodes angegeben) durchgeführt. Auf der Grundlage der Ergebnisse wurden dann Maßnahmen ergriffen und die in Abbildung 1 gezeigten Ergebnisse erzielt.

Abbildung 1:Pumpen-MTBF für die Jahre 1995 bis 2002

Innerhalb von acht Jahren stieg die MTBF dieser Pumpen um sagenhafte 500 Prozent. Allein die Reduzierung von Pumpenausfällen führte am Ende des Datensatzes zu einer Reduzierung der direkten Wartungskosten von etwa 5,5 Millionen US-Dollar pro Jahr. In den letzten fünf Jahren des Datenzeitraums gab es neben Pumpen noch viele andere Zuverlässigkeitsinitiativen, aber Pumpen waren die ersten und größten.

Die kombinierte Wirkung aller Zuverlässigkeitsinitiativen (von denen 35 bis 40 Prozent auf Pumpen entfallen) war eine Aufwertung der Anlage um 15 Prozent für im Wesentlichen geringe Investitionsausgaben und eine Steigerung der Gesamtanlageneffektivität (OEE) von etwa 4 Prozent (von 94 Prozent auf 98,2 Prozent).

Aufgrund der erhöhten Prozessstabilität konnte die Anlage Engpässe beseitigen und mit der nachgewiesenen höheren Geschwindigkeit arbeiten. Mehr als drei Pumpenausfälle pro Tag, selbst wenn Ersatzteile vorhanden waren, bedeuten viel Instabilität. Fügen Sie ein paar Geräteausfälle pro Tag und mindestens einen Gefäßausfall pro Woche hinzu, und man wusste nie, was die wirklichen Grenzen einer Anlage waren, weil man nie „ausschalten“ und laufen konnte.

Die Auswirkungen der reduzierten Kosten und des höheren Umsatzes durch alle Verbesserungen der Anlagenrentabilität stiegen von 12 Mio nächstes Jahr.

Vertrauenspraktiker vor Ort

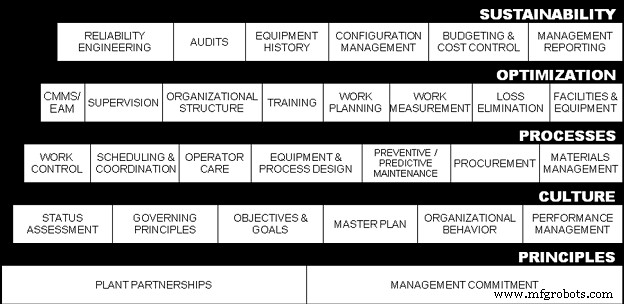

Life Cycle Engineering ist der Pionier von Reliability Excellence (Rx), definiert als „eine durch einen kulturellen Wandel getriebene Geschäftsphilosophie, die sich auf die Anlagenzuverlässigkeit und Prozesskontrolle als Grundlage moderner Fertigungsabläufe konzentriert.“

Nach den Erfahrungen des Unternehmens wurde festgestellt, dass Exzellenz durch den Abschluss von fünf diskreten Stufen erreicht wird, die als Exzellenzmodell bezeichnet werden, das in Abbildung 2 gezeigt wird. Der Nachhaltigkeitsschritt an der Spitze des Modells umfasst Zuverlässigkeitstechnik als eine seiner Schlüsselkomponenten.

Unabhängig davon, ob Sie einen Zuverlässigkeitsingenieur vor Ort haben oder nicht, es gibt einige Schlüsselaktivitäten in dieser Rolle, die durchgeführt werden müssen, um sicherzustellen, dass die gewünschten Ergebnisse aufrechterhalten werden – die gewünschten Ergebnisse in diesem Fall sind eine erhöhte Gerätezuverlässigkeit, die zu weniger Defekten führt.

Abbildung 2:Reliability Excellence Model

Ihre Zuverlässigkeitsexperten vor Ort haben die Aufgabe, Geräte und Prozesse zu überwachen, um Möglichkeiten für eine kontinuierliche Verbesserung zu erkennen. Als Risikomanager für Ihr Unternehmen sollten sie proaktiv den besten Weg zum Umgang mit Risiken durch den Einsatz geeigneter präventiver/vorausschauender Wartungstechniken und Risikopläne bestimmen.

Zuverlässigkeitsorientierte Wartung oder eine Variation davon wird zumindest für die kritischsten Geräte empfohlen, die Sie vor Ort haben.

Für das Gleichgewicht der Anlage können verschiedene andere Optimierungsstrategien verwendet werden, die das beste Preis-Leistungs-Verhältnis ermöglichen. Es wird jedoch empfohlen, sich der Grenzen solcher Strategien bewusst zu sein, um die mit ihrer Verwendung verbundenen Risiken bewusst in Kauf zu nehmen.

Geschäftsprozesse zur Unterstützung von Zuverlässigkeit und Produktqualität

Grundlage jeder Zuverlässigkeits- und Qualitätsinitiative müssen stabile Prozesse sein. Es muss grundsätzlich klar sein, dass keine Total Productive Maintenance (TPM), Lean Manufacturing oder Six Sigma Initiative ihr volles Potenzial ohne die Prozesse zur nachhaltigen Verbesserung erreichen kann.

Nehmen wir zum Beispiel den Fall einer 50 Jahre alten Aluminiumhütte, die die Mammutaufgabe der Neugestaltung ihrer Arbeits- und Geräteprozesse übernahm.

Im Jahr 2002, kurz vor den gezielten Bemühungen um Reliability Excellence, hatte die Anlage Gesamtwartungskosten von über 35 Millionen US-Dollar. Es hatte auch eine Quote von mehr als 137 US-Dollar an Wartungskosten für jede produzierte Tonne Aluminium (50 Prozent mehr als der damalige globale Durchschnitt).

Das Unternehmen begann mit der Standardisierung von Arbeitsabläufen, der Entwicklung der Gerätehistorie und dem Einsatz von Lean-Manufacturing-Tools zur Problemlösung. Die Wartung in Zusammenarbeit mit dem Betrieb hat sich entschieden, die TPM-Metrik OEE zu verwenden, um ihren Fortschritt zu messen.

Es wurden Spitzenleistungen für bestimmte Anlagenfunktionen ermittelt, einschließlich der Ausschussrate. Im Jahr 2004 wurden nach der Implementierung neuer zuverlässigkeitsbasierter Prozesse 2,4 Millionen US-Dollar an Verbesserungen direkt diesen OEE-Gewinnungen zugeschrieben.

Ergebnisüberwachung

Das alte Sprichwort, das dem Qualitätsprofi Joseph Juran zugeschrieben wird, lautet:"Wenn Sie es nicht messen, schaffen Sie es nicht." Das klingt auch heute noch wahr. Um sicherzustellen, dass Sie auf dem richtigen Weg sind und die gewünschten Ergebnisse ohne Fehler erzielen, müssen Sie über die entsprechenden Metriken verfügen. Die erste zu berücksichtigende offensichtliche Kennzahl ist die OEE.

Diese Kennzahl gibt an, wie effektiv die Vermögenswerte der Organisation zur Erreichung der Geschäftsziele eingesetzt werden. Es integriert drei weitere Maßnahmen:Anlagenverfügbarkeit, Leistungsgrad und Produktqualität.

Das Faszinierende an der Verwendung von OEE als Metrik ist, dass aus dieser Diskussion hervorgegangen ist, dass durch die Verbesserung der Anlagenzuverlässigkeit auch das Verfügbarkeitsmaß und das Qualitätsmaß verbessert werden können.

Aufgrund der verbesserten Zuverlässigkeit ergibt sich dann ein doppelter Effekt auf die OEE. Eine weitere Kennzahl, die nachverfolgt werden könnte, ist die MTBF und die Ausschussrate für bestimmte Ausrüstungsteile, die verbessert werden sollen. Dabei kann der direkte Zusammenhang zwischen den beiden Maßen untersucht und weiter analysiert werden.

Zuverlässigkeitsexperten stellen häufig den Zusammenhang zwischen der Gerätezuverlässigkeit und den für die meisten Unternehmen wichtigen Ergebnissen dar. Man wird sehr schnell den Zusammenhang mit Produktionsleistung und Sicherheit anpreisen, aber manchmal bleiben Qualität oder Prozessverschwendung zurück.

Wie in diesem Artikel vorgeschlagen, besteht ein klarer Zusammenhang zwischen der Zuverlässigkeit der Ausrüstung und den Fehlern oder Verschwendung, die im Herstellungsprozess entstehen. Um die Schwankungen in Ihrem Herstellungsprozess zu bewältigen, müssen Sie die Schwankungen in der Leistung Ihrer Ausrüstung bewältigen, indem Sie vier wichtige Schritte zur Konsistenz Ihres Produkts unternehmen.

Zunächst benötigen Sie ein robustes, diszipliniertes RCA- und Zuverlässigkeitsprogramm, um die Ursachen für eine schlechte Gerätezuverlässigkeit zu identifizieren.

Zweitens benötigen Sie auch Zuverlässigkeitspersonal, das sich den Aufgaben widmet, Ihre Zuverlässigkeitsverbesserungen aufrechtzuerhalten.

Drittens müssen Sie Ihre Geschäftsprozesse verstehen und sicherstellen, dass sie Ihre Richtung unterstützen. Schließlich müssen Sie Ihren Fortschritt mit den entsprechenden Metriken messen.

Referenzen

* Moore, R. Auswahl der richtigen Werkzeuge zur Verbesserung der Fertigung , Boston, Ma, &London, Elsevier Butterworth-Heinemann Books, 2007.

** Mobley, R. K. Fehlerursachenanalyse , Elsevier Butterworth-Heinemann, 1999.

Über den Autor:

Carl March verfügt über langjährige Erfahrung in den Bereichen Instandhaltung, Zuverlässigkeitstechnik, Systemmodellierung und Design. Carl hat einen Bachelor-Abschluss in Maschinenbau und einen Abschluss in Fahrzeugsystemtechnik. Als Experte für Zuverlässigkeitsthemen bei Life Cycle Engineering liegt seine Leidenschaft und sein Fokus auf der Weitergabe von Wissen in RCM, TPM, Ursachenanalyse und Zuverlässigkeits-Exzellenz an Kunden weltweit, die eine herausragende Fertigungsqualität erreichen möchten. Carl hat als Certified Reliability Engineer (CRE) von der American Society for Quality und als Certified Maintenance and Reliability Professional (CMRP) von der Society of Maintenance and Reliability Professionals eine bedeutende berufliche Anerkennung erlangt. Sie erreichen Carl unter [email protected]. Weitere Informationen zu LCE finden Sie unter www.LCE.com oder telefonisch unter 843-744-7110.

Gerätewartung und Reparatur

- Eine Revolution der Whirlpool-Zuverlässigkeit

- Größe der Zuverlässigkeit ist das Ziel von Raytheons

- Die Rolle des Überspannungsschutzes für die Gerätezuverlässigkeit

- Klebstoffe gewährleisten die Zuverlässigkeit von Befestigungselementen

- Flexible Fertigung und Zuverlässigkeit können nebeneinander bestehen

- Neues Buch ist eine Einführung in die Gesamtanlageneffektivität

- ISMI bietet Software für die Leistungsüberwachung der Gerätezuverlässigkeit

- 5 Schlüssel zur Aufrechterhaltung der Gerätezuverlässigkeit

- Die Auswirkungen der Automatisierung auf die Zuverlässigkeit der Ausrüstung

- 6 wertvolle Tipps zur Verbesserung der Zuverlässigkeit Ihrer Geräte