So wenden Sie die richtige Instandhaltungsstrategie auf Ihre Anlagen an

Viele Unternehmen haben in letzter Zeit Zuverlässigkeitsinitiativen eingeführt, die darauf abzielen, die Instandhaltungsfunktion ihrer Anlagen zu optimieren. Einige sind erfolgreich; Die meisten werden jedoch zugeben, dass sie die erwarteten Vorteile nicht realisiert haben.

Es gibt viele Ansätze, um ein Zuverlässigkeitsprogramm und eine Wartungsstrategie erfolgreich umzusetzen. Lassen Sie uns ein bewährtes Modell zur Verbesserung des zuverlässigen Wartungsprogramms eines Unternehmens durch Optimierung von Wartungsaufgaben mit dem Schwerpunkt auf Fehlerbeseitigung diskutieren.

Beginnen wir mit der Annahme, dass wir es mit einer großen Anlage zu tun haben, in der viele Programme bereits implementiert sind, während sie versuchen, sich in Richtung einer zuverlässigen Wartung zu bewegen. Ein computergestütztes Wartungsmanagementsystem (CMMS) wird verwendet, um den Betrieb zu verwalten, ein umfangreiches auf Inspektionen basierendes vorbeugendes Wartungsprogramm (PM) wurde erstellt und ein relativ großes prädiktives Wartungsprogramm (PdM) ist vorhanden, um den Anlagenzustand zu überwachen.

Viele der Teile des Zuverlässigkeitspuzzles existieren, aber verbesserte Kosten- und Zuverlässigkeitsergebnisse wurden nicht erzielt, da die Integration der separaten Systeme nicht in Betracht gezogen wurde, wodurch jedes System suboptimiert zurückbleibt.

Programme wie die oben aufgeführten werden von Organisationen oft als „eigenständige“ Programme angesehen. Wenn jedoch konzertierte Anstrengungen unternommen werden, um alle bereits vorhandenen Programme zu verfeinern und zu integrieren, werden wir in der Regel eine Steigerung der Gesamtanlageneffektivität (OEE) mit einer erheblichen Reduzierung der Wartungsausgaben feststellen.

Wo soll man bei der Entwicklung einer Wartungsstrategie anfangen

Der Erfolg wird in der Regel an der Verbesserung des Unternehmensgewinns gemessen. Um den finanziellen Erfolg eines Projekts zu erzielen, müssen die wichtigsten Kostentreiber des Projekts verstanden werden. Beispielsweise kann eine Anlage Arbeitsarten (vorbeugend, prädiktiv, Fehler und Modifikationen), Arbeit und Materialien messen.

Nehmen wir an, wir betrachten eine Anlage, in der ungefähr 15 Prozent der Arbeit pro Monat vorausschauend, 35 Prozent präventiv, 25 Prozent unerwartete Ausfälle und ungefähr 15 Prozent der PM-Arbeiten pro Monat säumig sind. Darüber hinaus kann es in der Organisation zu starken Überschneidungen zwischen präventiven und vorausschauenden Instandhaltungsaktivitäten kommen. Überlappung kostet Geld und tritt aus einem bestimmten Grund auf. Es ist wichtig, den Grund zu verstehen, bevor Sie eine Wartungsstrategie entwickeln.

Anlagen können viele Jahre damit verbringen, präventive Wartungsprogramme aufzubauen, und sie werden ermutigt, PMs zu erstellen, da sie für weniger Ausfälle belohnt werden, wenn ein PM-Prozess implementiert wird. Im Laufe der Zeit werden diese PM-Systeme um Inspektionen für alle Arten von Fehlern erweitert.

Es kann eine negative Erfahrung im Zusammenhang mit einem Fehler geben, die das Hinzufügen einer PM erforderlich macht. Die Frequenz wird eingestellt und die PM wird auf jedes Gerät angewendet, das dem ausgefallenen ähnlich ist. Die Folgen oder die Art des Versagens werden normalerweise ignoriert, da sie keinen Einfluss auf Besprechungen mit Vorgesetzten haben, in denen das Versagen erklärt wird.

Die Maschine ist ausgefallen, der Chef ist unglücklich und PM macht den Chef weniger unglücklich. Im Laufe der Zeit steigt die Anzahl der PMs so weit, dass viele nicht abgeschlossen werden; Selbst mit einem umfangreichen PM-Programm gibt es immer noch Ausfälle, die nicht beseitigt werden können.

Ein Werk würde ein PdM-Programm beginnen, indem es einige sehr kritische Geräte mit Schwingungsanalyse überwacht (wo es normalerweise zu einem gewissen Erfolg kommt). Natürlich ist Erfolg eine positive Belohnung, und um diesen Erfolg zu steigern, würde das Programm wachsen.

Wenn das Unternehmen bei der Implementierung von PdM viel unternehmensinterne Unterstützung erhält, wendet es die Technologie in der Regel auf 50 % seiner bekannten Vermögenswerte an und nutzt alle verfügbaren Technologien. Um zu bestimmen, wie viele Assets überwacht werden sollen, sollte das Werk bestimmen, wie viele Technologen es unterstützen kann, und dann die für die Durchführung der Arbeiten erforderliche Ausrüstung kaufen.

In keinem Fall wurden bei der PM- oder PdM-Implementierung die Fehlermodi, Auswirkungen oder Folgen von Fehlern bewertet, um die Kosteneffizienz oder sogar die Durchführbarkeit der Wartungsaufgabe zu bestimmen, um Fehler wirklich vorherzusagen oder zu beseitigen.

Beispielsweise verwendet ein Werk möglicherweise eine prädiktive Technologie zur Überwachung von Lagern, schickt jedoch häufig einen Mechaniker, um eine Anlage abzubauen und dieselben Lager zu inspizieren. Die Lächerlichkeit davon mag grundlegend erscheinen. In der Industrie ist es jedoch üblich. Aus diesem Grund müssen wir zuerst die Methodik der Wartungsstrategie besprechen, bevor wir die Implementierungsschritte beschreiben.

Die Prinzipien, die verwendet werden, um solche Ineffizienzen zu korrigieren, sind:

-

Alle Wartungsaufgaben müssen einen bestimmten Fehlermodus ansprechen

-

Verwenden Sie die kostengünstigste und effektivste Aufgabe, um das Asset zu warten

-

Das Wartungsintervall wird so bemessen, dass der Fehler zum optimalen Zeitpunkt im Fehlerzyklus dieser Anlage behoben wird

-

Die Gesamtkosten des Ausfalls müssen die Kosten der Aufgaben zur Wartung des Assets übersteigen

-

PM sollte letztendlich eine zeitbasierte Renovierung sein, keine Inspektion

-

Ausfälle, die durch den Betrieb einer Anlage außerhalb der Leistungsfähigkeit entstehen, können nicht aufrechterhalten werden. Das Asset muss neu gestaltet werden

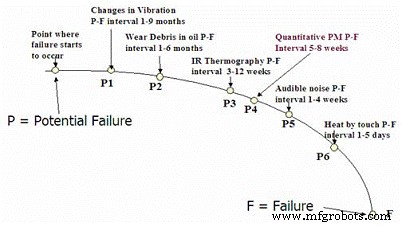

Um diesen Ansatz zu veranschaulichen, werfen wir einen kurzen Blick auf die in Abbildung 1 gezeigte P-F-Kurve. Der Autor John Moubray verwendet die P-F-Kurve in seinem Buch „Reliability-Centered Maintenance II“, um die Aktualität und Effektivität von PdM-Aufgaben zu demonstrieren.

Entlang der Kurve wurden Punkte platziert, um einen Zeitraum (PF) vom Fehlererkennungspunkt P bis zum funktionalen Ausfallpunkt F darzustellen. Die Logik sagt uns, dass je länger die Warnperiode ist, desto einfacher ist es, den Planungs- und Planungsaufwand zu unterstützen, der für eine effiziente, zuverlässigkeitsbasierte Instandhaltungsorganisation.

Was wir beim Studium dieser Kurve leicht erkennen können, ist, dass PdM-Aufgaben die Fähigkeit haben, fehlererzeugende Bedingungen in einem längeren P-F-Intervall zu erkennen als PM-Aufgaben. Darüber hinaus ist die PdM-Aufgabe möglicherweise besser geeignet, um den Fehlermodus zu identifizieren.

Eine weitere Analyse des Arbeitsaufwands für die Durchführung der Arbeiten zeigt uns, dass PdM-Aufgaben aus finanzieller Sicht im Durchschnitt ein Viertel der Kosten einer PM-Aufgabe zur Erkennung desselben Fehlermodus ausmachen. Darüber hinaus führt PM nachweislich zu Fehlern, die sonst nicht passieren würden. Dieses frühe Versagen wird oft als Kindersterblichkeit bezeichnet.

Eine weitere und oft größte finanzielle Auswirkung sind Produktionsausfälle. PdM-Aufgaben werden normalerweise ausgeführt, während die Ausrüstung läuft, und die von der PdM-Technologie identifizierten Korrekturarbeiten werden gleichzeitig mit anderen hochwertigen Korrekturaufgaben geplant. PM-Inspektionen erfordern normalerweise das Abschalten der Ausrüstung.

Abbildung 1:Die PF-Kurve aus John Moubrays Buch „Reliability Centered Maintenance II ”

Wie Sie sehen, besteht die wirtschaftlichste und technisch sinnvollste Entscheidung darin, die Anlage mit den folgenden Ressourcen in der richtigen Reihenfolge zu warten:

- Prozessüberwachung

- PdM-Technologien

- Zeit-/Meter-basierte gezielte Aufgaben (PM)

Ausrichten von Wartungsaufgaben auf Fehler

Fehler können in die folgenden drei Kategorien eingeteilt werden. Beim Zuweisen von Wartungsaufgaben ist es wichtig, diese Kategorien zu verstehen.

- Induziert

- Intermittierend

- Abnutzung

Induzierte Fehler sind das Ergebnis einer äußeren Kraft, die den Fehlermodus verursacht. Zum Beispiel kann ein Werk den Produktionsprozess so laufen lassen, dass die Anlagen vorzeitig in eine potenzielle Ausfallsituation gezwungen werden, oder ein weicher Fußzustand an einem Ausrüstungsstrang, der eine Fehlausrichtung der Kupplung verursacht, führt schließlich zu einem Innenlagerausfall.

Obwohl die Prozess- und PdM-Überwachung helfen kann, diese potenziellen Fehler zu erkennen (und dadurch einen ungeplanten Stillstand zu vermeiden), ist es wichtig zu verstehen, dass induzierte Fehler erkannt und eine Analyse durchgeführt werden muss, um die Grundursache zu bestimmen. Nur dann handeln wir proaktiv und vollziehen den Übergang zu einer zuverlässigen Instandhaltungsorganisation.

Zeitweilige Ausfälle kann jederzeit passieren. Manche mögen tatsächlich den Begriff „zufällig“ verwenden; dies bedeutet jedoch, dass die mittlere Zeit zwischen Ausfällen (MTBF) nicht bestimmt werden kann. Diese unterscheiden sich von induzierten Fehlern, da sie normalerweise weit genug oberhalb der P-F-Kurve auftreten, sodass die Reparatur effektiv geplant und geplant werden kann. Eine Anlage kann diese Fehlermodi am besten durch Prozess- und PdM-Überwachung erkennen, wenn dies möglich ist.

Viele Anlagen stellen auch fest, dass PMs nicht wirksam sind, um das Einsetzen von Fehlern bei induzierten oder intermittierenden Fehlern zu bestimmen, und daher eine Kapitalverschwendung. Zu oft entscheidet sich eine Anlage dann möglicherweise dafür, die PM-Frequenzen zu erhöhen oder, noch schlimmer, neue Verfahren zu schreiben und zu planen, um zu versuchen, diese Ausfälle zu mildern. Dies führt letztendlich zu einem ineffektiven, kostspieligen und außer Kontrolle geratenen Wartungsprogramm.

Verschleißfehler haben eine bekannte MTBF und treten auf, wenn die Nutzungsdauer eines Bauteils aufgebraucht ist. Diese Arten von Fehlermodi sind oft durch Prozess- und PdM-Überwachung erkennbar. Die zeitbasierte Sanierung erweist sich jedoch in der Regel als die effektivste Wartungsstrategie.

Die Definition von PM

Ein PM ist per Definition eine Reparatur-/Ersatzaktivität, die die Funktionalität oder Nutzungsdauer eines Assets in seinen ursprünglichen Zustand zurückversetzt. Andere Arten von PM sind Aufgaben zur Fehlersuche oder Zustandsbewertung. Eine Anlage würde eine Störungssuche durchführen, wenn die Folgen des Ausfalls oder die mit dem Ausfall verbundenen Risiken tolerierbar sind; Diese Aufgaben sind auch hilfreich, um versteckte Fehler zu finden. Eine Methode zur Fehlersuche besteht darin, Standby-Anlagen mit einer bestimmten Frequenz zu testen, um sicherzustellen, dass sie nicht im Leerlauf ausgefallen sind.

Zustandsbewertungsaufgaben werden durchgeführt, um die Ausfallrate einer Komponente zu bestimmen. Wenn Organisationen sich für die Durchführung von Zustandsbewertungsaufgaben entscheiden, geschieht dies mit dem Verständnis, dass die Zustandsbewertung verwendet wird, um zu versuchen, die MTBF zu bestimmen. Richtig angewendet sollte es quantitativer Natur sein. Mit anderen Worten, es wird eine Präzisionsmessung durchgeführt und mit etablierten Kriterien verglichen, die definieren, wann ein Austausch erforderlich ist. Es gibt zwei Hauptgründe, warum eine Pflanze quantitative Maßnahmen einführen würde.

-

Die Unterschiede in den Handwerksfertigkeiten werden minimiert.

-

Trend zur Abnutzungsrate. Wenn möglich, sollten Warn- oder Warnstufen (gelber Zustand) und kritische oder Aktionsstufen (roter Zustand) definiert werden.

Implementierung von Wartungsstrategien

Durch die Fehlermöglichkeits- und Auswirkungsanalyse (FMEA) für jeden Gerätetyp in der Anlage kann ein gründliches Verständnis potenzieller Ausfälle jedes Geräts entwickelt werden. FMEA-Vorlagen können auf Klassen-/Unterklassen-/Qualifikationsebene entwickelt werden (d. h. Pumpe/zentrifugal/gekoppelt oder Pumpe/zentrifugal/riemengetrieben). Durch die Entwicklung von Vorlagen können erhebliche Zeiteinsparungen realisiert werden. Mit jedem Gerätetyp sollte eine Anlage in der Lage sein, die sieben grundlegenden RCM-Fragen zu beantworten.

- Was ist seine Funktion?

- Was sind die Funktionsfehler?

- Was sind die Fehlermodi?

- Was sind die Auswirkungen dieser Fehler?

- Was sind die Konsequenzen?

- Wie kann der Ausfall gemildert werden?

- Was ist, wenn keine passende Aufgabe gefunden wird?

Berücksichtigen Sie bei der Beantwortung von Frage 6 einen logischen Pfad zur Nutzung der drei Ressourcen – Prozessüberwachung, PdM-Überwachung und PM, in dieser Reihenfolge – wie zuvor beschrieben.

Sobald die FMEAs abgeschlossen sind, können sie auf Asset-Ebene angewendet werden. Diese detailliertere Überprüfung bindet die Kriterien für die Bewertung der Kritikalität ein, um zu bestimmen, ob die Folgen eines Fehlers groß genug sind, um die Aufgabe auszuführen. Dies ist wirklich eine wirtschaftliche Entscheidungsregel:„Sind die Kosten des Scheiterns höher als die Kosten für die Minderung?“ Dies ist äußerst wichtig, da das Ziel dieser Programme darin besteht, die Wartungskosten zu senken und gleichzeitig eine hohe Anlagenauslastung aufrechtzuerhalten.

Jetzt kann eine Anlage Prozessparameter definieren und kommunizieren sowie PdM-Routen neu aufbauen und implementieren. Eine Anlage kann zum Beispiel Folgendes verwenden:langsame und schnelle Vibrationsüberwachung, elektrische und mechanische Thermografie, Motorkreisanalyse, Ölanalyse und NDT-Dickenprüfung. Vorhandene PM-Aufgaben, die dieselben Fehlermodi abdecken, die jetzt mit den PdM-Aufgaben definiert werden, können dann aus dem System entfernt werden.

Beispiel einer Wartungsstrategie

Wenn ein Werk feststellt, dass eine PM die effektivste Methode zur Minderung von Ausfällen ist, wird die verschlissene Komponente ersetzt. Wenn beispielsweise ein Schneckenförderer für eine PM abgeschaltet wird, bei der es um Aufhängungslager geht, werden die Lager ersetzt und nicht überprüft, um festzustellen, ob ein Austausch erforderlich ist.

Dieser Ansatz wird oft gewählt, weil die Kosten für das Abschalten der Linie und der Arbeitsaufwand für den Abbau der Ausrüstung für die Inspektion höher sind als die Kosten für einige Hängerlager. Sobald die Reparaturen abgeschlossen sind, könnten die ausgebauten Lager „an der Werkbank“ inspiziert werden, um die MTBF weiter zu definieren und dadurch die Arbeitsfrequenzen, falls erforderlich, „zu optimieren“. Dadurch entfallen fast alle Aufgaben der Zustandsbewertungsart.

Die PM-Häufigkeit wird durch die Auftragshistorie und das handwerkliche Wissen bestimmt. Wenn es eine Frage zur MTBF gibt, wählt jede Anlage die längere Dauer zum Einstellen der PM-Frequenz. Warum sollten sie die längere Dauer für die Ausfallrate wählen?

Man könnte meinen, dass dies zu einigen Fehlern führt, aber stellen Sie es sich so vor:Wenn jede PM konservativ eingegeben und in einem kurzen und sicheren Intervall ausgeführt wird, wird es lange dauern, bis wir wissen, ob wir das PM-System richtig dimensioniert haben. Wenn jede PM auf ein Intervall gesetzt wird, das nach unserem besten Wissen das wahre Intervall ist, werden einige Fehler gemacht, die jedoch relativ schnell offensichtlich werden.

Dies kann für manche Pflanzen ein enormer Sprung sein. Um jedoch bei den meisten Zuverlässigkeitsbestrebungen große Fortschritte zu erzielen, wird sich dies als die richtige Methode erweisen. Wenn einige Frequenzen verpasst werden, können sie Fehler vorübergehend akzeptieren und sich im Laufe der Zeit verbessern. Der Erfolg hängt davon ab, ob die Frequenzen richtig eingestellt zu sein scheinen und ob der unerwartete Ausfall nicht zunimmt.

Die Ergebnisse

Dieser Ansatz führt normalerweise zu folgendem:

-

In der Anfangsphase werden die Wartungskosten sinken und dies auch weiterhin tun.

-

Das gesamte Wartungspersonal wird im Vergleich zu den Vorprojekten deutlich zurückgehen und weiter abnehmen. Dies wird in der Regel durch die Eliminierung von Auftragnehmern realisiert.

-

Erhebliche Rendite der Projektinvestition (d. h. die Leistung der ersten drei Monate hat mehr als die Hälfte der gesamten Projektkosten zurückgezahlt).

-

Große Stillstände sind möglich, um die Installation neuer Investitionsgüter zu ermöglichen, während die OEE für die Anlage nicht sinkt.

-

Geräte werden aufgrund von PMs viel seltener außer Betrieb genommen.

-

Die Zahl der Predictive Technologists steigt ebenso wie der Anteil der zustandsüberwachten Assets. Aufgrund der Tiefe der Zustandsüberwachung stellt eine kontinuierliche Überwachung sicher, dass die Zuverlässigkeit der Anlage nicht durch das Projekt beeinträchtigt wird.

Viele Werke und Manager identifizieren Tools und Systeme, die behaupten, die Zuverlässigkeitsprobleme einer Anlage zu beheben. Unabhängig implementiert, sind die Tools und Systeme nur zusätzliche Module, die die Kosten erhöhen, ohne die Anlagensicherheit zu erhöhen. Echte Zuverlässigkeit wird erreicht, wenn die kostengünstigsten Methoden auf die Anlagen in der Anlage angewendet werden, wodurch der Wartungsaufwand bei minimalen Gesamtkosten für das Unternehmen maximiert wird.

„Wirtschaft der Gewalt“ ist ein militärischer Begriff, der verwendet wird, um die Technik zu beschreiben, nur die Kraft einzusetzen, die notwendig ist, um den Feind zu besiegen. In der Welt der Zuverlässigkeit sind Ausfallzeiten, Arbeits-, Nacharbeits- und Materialkosten der Feind. Um weltweit im Wettbewerb zu bestehen, müssen wir nach dem „Economy of Force“-Prinzip sicherstellen, dass unsere Anlagen bei minimalen Gesamtkosten zuverlässig mit maximaler Leistung laufen. Eine integrierte Wartungs- und Zuverlässigkeitsstrategie für Anlagen und Ausrüstung ist ein wesentlicher Bestandteil zur Erreichung dieses Ziels.

Timothy White präsentierte diesen Artikel auf der Konferenz der Noria Corporation in Nashville, Tennessee. Weitere Informationen zu Noria-Konferenzen und Bildungsveranstaltungen finden Sie unter conference.reliableplant.com.

Gerätewartung und Reparatur

- So messen Sie den Erfolg Ihres Wartungsteams und erzählen die Erfolgsgeschichte

- Der grundlegende Leitfaden zur Auswahl einer Wartungsstrategie für Ihre Anlagen

- Sollte reaktive Wartung Teil Ihrer Wartungsstrategie sein?

- Wie wartbar sind Ihre Assets?

- So rechtfertigen Sie die Kosten eines CMMS

- Wie ändert sich die Rolle des Wartungsmanagers?

- 4 Gründe, warum Ihre CMMS-Implementierung fehlschlägt

- So warten Sie Ihre industrielle Fertigungsausrüstung

- So verlängern Sie die Lebensdauer Ihrer Marland-Kupplungen

- Fünf Möglichkeiten, den Wert Ihres Vermögens zu verlängern