Lageranalyse:Beheben Sie das Problem, nicht den Fehler

Das Ziel dieses Artikels ist es, die Denkweise zu entwickeln, Probleme zu erkennen und zu beheben und nicht nur Fehler zu erkennen. Wir sehen oft Beispiele für total zerstörte Lager und daneben die Spektral- und Schwingungsdaten, die den Ausfall entdeckt haben. Dazu muss ein mehrstufiger Ansatz gewählt werden:Das Schwingungsüberwachungsprogramm muss das Problem zum frühestmöglichen Zeitpunkt erkennen und die Instandhaltung muss darauf reagieren (und das darf nicht sein, das Lager zu wechseln; es kann nur ein Schmierproblem sein). Bei einem Lagerwechsel ist ein rechtzeitiger Wechsel unbedingt erforderlich. Das ist der Schlüssel. Wenn es zu früh geändert wird, sagen die Leute, das System sei fehlerhaft. Wenn es zu spät geändert wird, können andere Komponenten beschädigt werden, und die Beweise, die uns sagen, was das Problem war, können vernichtet werden. Das Ziel ist, proaktiv und nicht reaktiv zu sein.

Das Entscheidungsunterstützungssystem SKF Bearing Inspector zielt darauf ab, den Lagerentscheidungsprozess schneller, konsistenter und qualitativ hochwertiger zu gestalten. Es soll helfen, ein erneutes Auftreten von Lagerschäden oder -ausfällen zu vermeiden. Wie bei jedem wissensbasierten Computersystem sammelt SKF Bearing Inspector alle relevanten Informationen und Erfahrungen zu Wälzlagerschäden – von den Grundlagen bis hin zu praktischen technischen Ergebnissen. Kausale Zusammenhänge zwischen Symptomen und möglichen Ursachen bestehen in der Realität nicht und können leicht zu falschen Schlussfolgerungen führen. Denn die Ursachen (z. B. falsche Lagermontage) führen einfach zu den Schadenssymptomen (z. B. Passungsspuren) und nicht umgekehrt. Eine Modellierung eines Zusammenhangs von Ursachen zu Symptomen, bei denen Unsicherheit mit „möglichen Fehlerzuständen“ verbunden ist, passt viel besser zu den physikalischen Phänomenen, die während der Lagerlebensdauer auftreten. Mit Hilfe modernster Computational Intelligence-Techniken wurde dieser Ansatz bei der Entwicklung des Programms verfolgt.

Dieser Artikel orientiert sich an der Norm ISO 15243:2004 als Referenz.

Das Problem

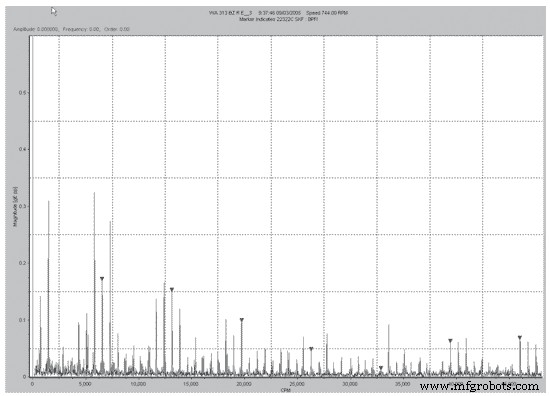

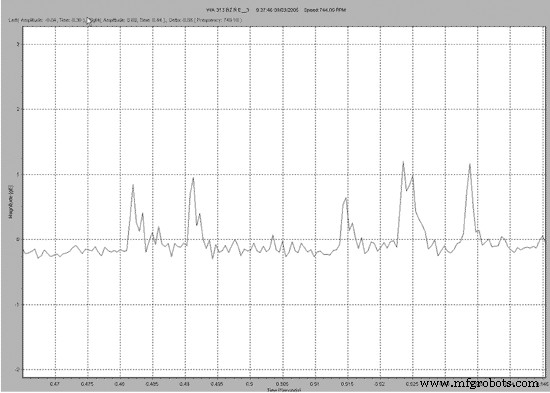

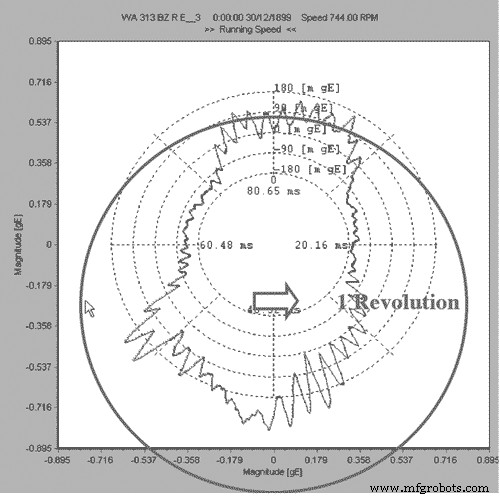

Zustandsüberwachungstools werden häufig verwendet, um Defekte oder Fehlermuster in rotierenden Maschinen zu erkennen. Wir verwenden häufig Condition-Monitoring-Tools, um in unserer Wartungsplanung vorausschauend zu sein, um anschließend bei dem, was wir tatsächlich tun, reaktiv zu sein. Bevor wir untersuchen können, wie wir die Tools verwenden können, um Ausfälle zu vermeiden, müssen wir einige dieser Schlagworte verstehen und uns ansehen, was wir tun müssen, um die gesammelten Daten zu verwenden. Es muss auch eine Strategie geben, um zu bestimmen, was gesammelt werden soll und wie die Daten in effektive Informationen umgewandelt werden. Nehmen wir den Fall eines Lagers (Abbildungen unten):Haben wir das Problem gut erkannt oder haben wir nur einen Fehler erkannt? Man könnte sagen, wir haben einen katastrophalen Ausfall der Maschine verhindert, aber was war die Ursache und können wir verhindern, dass es wieder passiert?

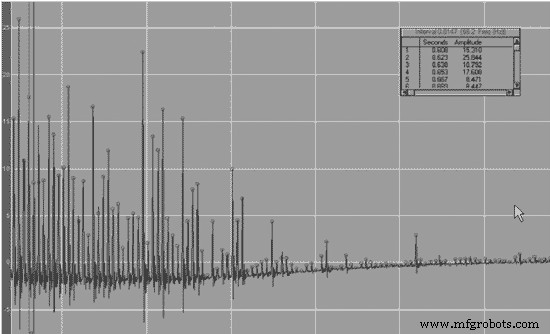

Abbildung 1. Umhülltes Spektrum des Lagers

Abbildung 2. Wellenform des Lagers

Abbildung 3. Zyklische Zeitanalyse des Lagers

Dieses Lager war mehrmals ausgefallen, aber es musste nur das Lager gewechselt werden, was eine sehr teure und zeitaufwendige Arbeit ist. Durch die Aufnahme eines Zeitblocks von Daten ist es möglich, die Enden zu verbinden, um die Daten in einem Profildiagramm anzuzeigen. Dieser Zeitblock repräsentiert eine Umdrehung des Lagers. Die Daten werden dann zeitsynchron gemittelt unter Verwendung eines virtuellen Triggers, der auf die Zeitlänge von 1 U/min eingestellt ist. Diese Daten zeigen nun deutlich, dass es in diesem Lager zwei Belastungszonen gibt, die schließlich zu Spannungen im Innenring und Käfig führen und zum Versagen führen. Das Tagebuch wurde überprüft und für oval befunden; es wurde dann bearbeitet und das Lager richtig montiert. Das Lager ist seitdem in Betrieb und weist keine Anzeichen von Problemen auf.

Fehlerursachenanalyse und proaktive Wartung haben funktioniert. Es ist wichtig, diese Techniken zu verwenden, bevor der Funktionsausfall auftritt. Der Schlüssel ist, das Problem zu beheben, nicht den Fehler.

Schmierung

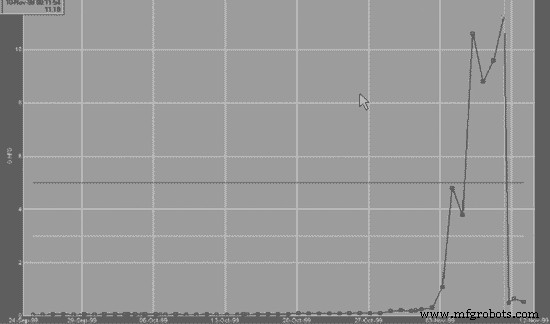

Wenn die Schmierung eines Lagers nachlässt, führt dies im Allgemeinen zu einer Zunahme von Vibrationen, Geräuschen oder Schallemissionen. Ein Schmierungsmanagement basiert oft darauf, auf das Lager zu hören. Dies kann funktionieren, aber bei weitem ist der beste Weg, die Daten mit technischen Einheiten zu vergleichen. Der folgende Trend zeigt, was mit einem Lager passiert ist, als es geschmiert wurde.

Abbildung 4.

Es ist ersichtlich, dass es das Problem anscheinend gelöst hat, aber das Vibrationsniveau kehrte nie auf das Niveau vor dem Problem zurück. Der erhöhte Füllstand nach der Schmierung war auf kleine Schmutzpartikel zurückzuführen, die sich noch im Fett befanden. Die Zeitwellenformdaten wurden während des Schmiervorgangs des Lagers aufgenommen. Es ist deutlich zu erkennen, dass das Problem durch das Einfetten verdeckt wurde.

Abbildung 5.

Entscheidungsunterstützungssystem zur Analyse des Lagerausfallmodus

Einblicke und Informationen aus Wälzlagerschäden und -ausfällen zu gewinnen, ist für SKF und seine Kunden von strategischer Bedeutung. Das gesammelte Wissen zu Lagerschäden steht SKF Ingenieuren als webfähiges Entscheidungsunterstützungssystem namens SKF Bearing Inspector zur Verfügung. In Verbindung mit dem Wissen, wie Lagerfehlermuster in Zustandsüberwachungssystemen auftreten, kann die Fehlerursachenanalyse erheblich verbessert werden.

Das Entscheidungsunterstützungssystem SKF Bearing Inspector zielt darauf ab, den Lagerentscheidungsprozess schneller, konsistenter und qualitativ hochwertiger zu gestalten. Es soll helfen, ein erneutes Auftreten von Lagerschäden oder -ausfällen zu verhindern. Wie bei jedem wissensbasierten Computersystem sammelt SKF Bearing Inspector alle relevanten Informationen und Erfahrungen zu Wälzlagerschäden – von den Grundlagen bis hin zu praktischen technischen Ergebnissen.

Gegenwärtige wissensbasierte Systeme haben von den Erfahrungen mit Expertensystemen profitiert, die in den 1980er Jahren entwickelt wurden, obwohl diese erhebliche Mängel in Bezug auf die Argumentationskapazität und die Computerleistung aufwiesen. Diese Systeme waren oft als Entscheidungsbäume strukturiert, die von Symptomen zu möglichen Ursachen führten. Kausale Zusammenhänge zwischen Symptomen und möglichen Ursachen bestehen in der Realität nicht und können leicht zu falschen Schlussfolgerungen führen. Dies liegt einfach daran, dass die Ursachen (z. B. falsche Lagermontage) zu den Schadenssymptomen (z. B. Passungsspuren) führen und nicht umgekehrt. Eine Modellierung eines Zusammenhangs von Ursachen zu Symptomen – bei denen Unsicherheit mit „möglichen Fehlerzuständen“ verbunden ist – passt viel besser zu den physikalischen Phänomenen, die während der Lagerlebensdauer auftreten. Mit Hilfe modernster Computational Intelligence-Techniken wurde dieser Ansatz bei der Entwicklung des Programms verfolgt.

Wissenssystem

Innerhalb eines Wissenssystems unterscheidet man allgemein zwischen der Modellierung des Wissens mit einer bestimmten Wissensrepräsentation und dem Argumentationsprinzip, um daraus Problemlösefähigkeit abzuleiten. In Bezug auf die Wissensrepräsentation gibt es mehrere Formen, wie zum Beispiel:

Fälle: In Fallbeispielen finden sich viele Lagerausfallerfahrungen. Leider sind viele praktische Fälle nicht gut dokumentiert, und es besteht keine Einheitlichkeit hinsichtlich der dokumentierten Parameter oder der Schlussfolgerungen zum Fehlermodus. Beispielfälle können jedoch verwendet werden, um andere Wissensrepräsentationen zu modellieren oder zu überprüfen.

Regeln: Es ist möglich, Wenn-Dann-Regeln zwischen beobachteten Symptomen und möglichen Ursachen zu verallgemeinern. Dies ist jedoch nicht angemessen, da verschiedene Ursachen ähnliche Auswirkungen haben können, die als ähnliche Symptome auftreten.

Künstliche neuronale Netze: Anhand von Beispielfehlerfällen lassen sich mathematische Zusammenhänge zwischen Symptomen und Ursachen herleiten. Es gibt jedoch nicht genügend diskriminierende Fälle, um dies zu tun. Darüber hinaus benötigen Systembenutzer zusätzliche Erklärungen anstelle von „Black-Box“-Beziehungen künstlicher neuronaler Netze, die solche Erklärungen nicht enthalten.

Probabilistische Netzwerke: Basierend auf Lagerausfalltheorie und Erfahrung ist es möglich, visuelle Netzwerke abzuleiten, in denen Knoten durch kausale Beziehungen verbunden sind. Darüber hinaus werden Wahrscheinlichkeiten zugewiesen, die die Schwäche oder Stärke dieser Beziehungen angeben. Durch die Einführung der korrekten Kausalität von Bedingungen in Beobachtungen passt diese Wissensdarstellung am besten zum Problem der Lagerausfalldiagnose. Die Analyse von Lagerschäden und -ausfällen ist grundsätzlich eine diagnostische Aufgabe. Stellen Sie sich vor, ein Patient besucht seinen Arzt mit einer bestimmten Beschwerde. Der Arzt befragt den Patienten zunächst nach bestimmten Körper- und Lebensstilparametern wie Gewicht, Rauchen etc. (Bedingungen). Basierend auf diesen Informationen stellt der Arzt Hypothesen über wahrscheinliche Krankheiten (Fehlermodi) auf. Der Arzt verifiziert oder verwirft diese Hypothesen durch weitere Befragung und Inspektion des Patienten (Symptome). Der Ablauf einer Schadens- oder Fehleranalyse ähnelt dem Vorgehen des Arztes. Bei einer korrekten Diagnose gibt es zwei Argumentationsschritte:

- Bei der Hypothesengenerierung werden mögliche Fehlerhypothesen basierend auf Daten generiert. Zum Beispiel beginnt der Arzt, Fragen zu stellen, um eine Vorstellung (Hypothese) zu bekommen, was falsch sein könnte.

- Hypothesen überprüfen oder ablehnen. Nacheinander werden die generierten Hypothesen untersucht und verifiziert oder verworfen. Zum Beispiel beginnt der Arzt, die wahrscheinlichsten Krankheiten zu untersuchen, indem er spezifische medizinische Tests durchführt (Blutdruck, Herzfrequenz usw.).

Bei einem probabilistischen Netzwerk wird das zweistufige Schlussfolgern durch Vorwärts- und Rückwärts-Wahrscheinlichkeitsberechnungen implementiert.

Weitere Informationen zu probabilistischen Netzwerken

Das probabilistische Netzwerk ist ein visuelles Netzwerk, in dem Knoten durch kausale Beziehungen verbunden sind und Wahrscheinlichkeitsberechnungen angewendet werden. Das Netzwerk zur Lagerausfallanalyse hat vier Knotenkategorien:Bedingungen, interne Mechanismen, Ausfallarten und beobachtete Symptome. Bedingungen stellen die Bedingungen dar, unter denen das Lager arbeitet. Beispiele sind Drehzahlen, Lagertyp, Belastung, Temperatur, Einbaudetails, Umgebungsfaktoren usw. Interne Mechanismen repräsentieren die physikalischen Phänomene, die während des Betriebs auftreten, wie Schmierung, Filmunterbrechung, Gleitkontakt usw. Fehlermodi repräsentieren die Arten von Fehlern, wie unter der Oberfläche eingeleitete Ermüdung und Reibkorrosion.

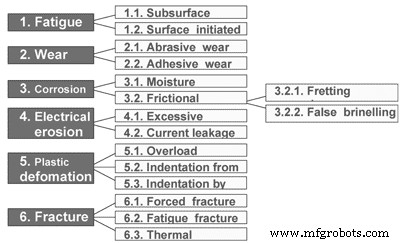

In Tabelle 1 sind die verschiedenen Fehlermodi aufgelistet. Beobachtete Symptome stellen die beobachtbaren Phänomene innerhalb und außerhalb des Lagers dar, einschließlich Verfärbungen, Abplatzungen, Rost usw. Etwa 150 Knoten sind durch kausale Beziehungen zwischen Bedingungen der Lageranwendung, versteckten Mechanismen, physikalischen Fehlermöglichkeiten und beobachteten Symptomen verbunden. Bei der Modellierung des Netzwerks wurden verschiedene Informationsquellen verwendet. Neben der Definition der Knoten, der Kausalbeziehungen und Wahrscheinlichkeiten werden Erklärungstexte (für jeden Knoten) mit Beispielen und Bildern entwickelt. Insgesamt wurden ca. 250 Bilder in das System aufgenommen.

Abbildung 6. ISO 15243:2004

Abbildung 7.

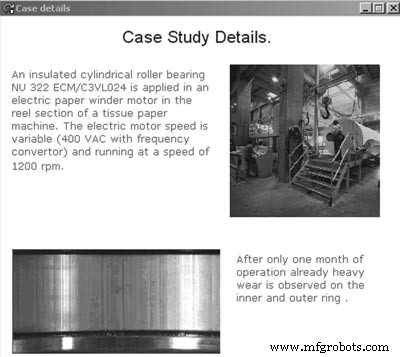

Fallstudie von Bearing Inspector

Der Bearing Inspector enthält mehrere gängige Lagerschadensfälle, die unter „Typische Fälle“ zu finden sind. Diese können als Schulungsmaterial verwendet werden, um zu demonstrieren, wie der Bearing Inspector die Analyse einer Lagerschadensuntersuchung unterstützt. Ein Beispiel ist ein Elektromotor in einer Papierfabrik. Dabei wird ein elektrisch isoliertes Zylinderrollenlager NU 322 ECM/C3VL024 in einem Elektromotor eines Papierwicklers im Rollenbereich einer Tissuepapiermaschine eingesetzt. Die Drehzahl des Elektromotors ist variabel (400 VAC mit Frequenzumrichter) und läuft zwischen 1.000 und 1.500 min-1. Bereits nach einem Monat Betrieb wurde jedoch starker Verschleiß am Innen- und Außenring beobachtet. Das Laden des Beispielkoffers in SKF Bearing Inspector stellt alle bekannten Anwendungsbedingungen ein (Schritt 1).

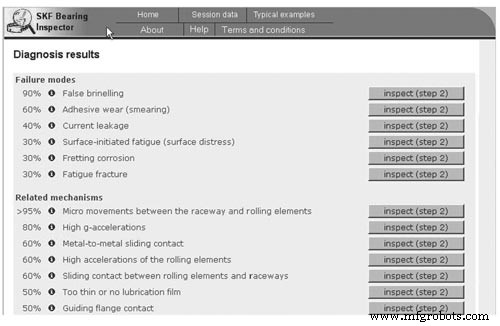

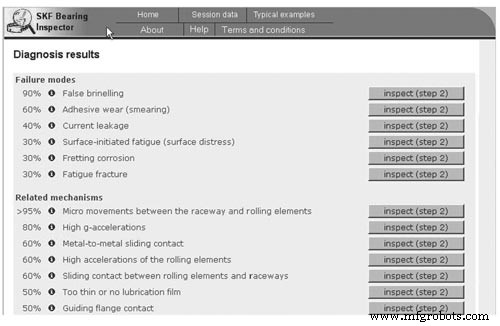

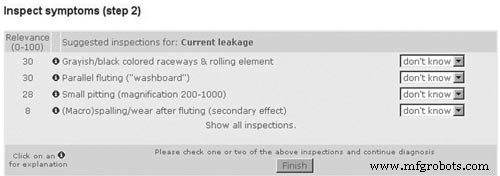

Basierend auf diesen Anwendungsbedingungen wird die erste Hypothese möglicher Fehlermodi berechnet. An diesem Punkt der Analyse gibt Bearing Inspector eine hohe Wahrscheinlichkeit für falsches Brinelling, adhäsiven Verschleiß und Stromleckagen an. Auf den ersten Blick erscheinen Kriechströme und falsches Brinelling unwahrscheinlich, da die Maschine isolierte Lager verwendet und alle Maschinen ordnungsgemäß mit Gummiauflagen unterstützt werden. Der Benutzer muss dann den zweiten Schritt der Analyse durchführen, indem er das Lager auf Fehlersymptome untersucht. Wenn Sie auf „Inspizieren“ klicken, wird eine Liste der Schadenssymptome angezeigt, die für den ausgewählten Fehlermodus am relevantesten sind.

Das Lager wird zuerst auf falsches Brinelling untersucht. Da keine flachen Vertiefungen gefunden werden, die ein falsches Brinelling bestätigen können, wird dieser Fehlermodus abgelehnt. Die Analyse wird mit der Untersuchung der Symptome des adhäsiven Verschleißes fortgesetzt. Es werden auch keine Symptome im Zusammenhang mit adhäsivem Verschleiß gefunden. Schließlich wird durch die Untersuchung der Symptome von Leckströmen des elektrischen Stroms das Vorhandensein von kleinen Grübchen nach der Vergrößerung der Laufbahnoberfläche festgestellt. Dies verifizierte den Stromleckfehlermodus. Anschließend entdeckte der Kunde tatsächlich ein Erdungsproblem in der Wicklerkonstruktion, das den elektrischen Leckstrom verursachte.

Abbildung 8. Beispiel Schritt 1:Anwendungsbedingungen werden durch Laden der Elektromotor-Wicklerdaten unter anderem Lagertyp, Beschichtung, Drehzahlen usw. gefüllt. Detaillierte Informationen und Beispiele finden Sie unter der Informationsschaltfläche.

Abbildung 9. Beispielschritt 2:Bearing Inspector erstellt seine erste Diagnose basierend auf den bisherigen Informationen; die Vertrauensfaktoren sind enthalten.

Abbildung 10. Beispielschritt 3:Prüfung auf Symptome für den Fehlermodus Stromleckage. Nach Inspektion und Vergrößerung der Landebahnoberfläche werden kleine Lochfraß bestätigt. Unter der Informationsschaltfläche finden Sie mehrere Beispiele.

Abbildung 11. Beispiel einer endgültigen Diagnose:Die Ergebnisse basieren auf den angegebenen Anwendungsbedingungen (Schritt 1) und Lagersysteminspektionen (Schritt 2) die relevantesten Fehlermodi und die zugehörigen internen Mechanismen werden aufgelistet. Die Ergebnisse können als Microsoft Word-Dokument oder HTML-Bericht ausgedruckt werden.

Anstatt alle möglichen Beobachtungen und nicht ausgefüllten Bedingungen zu untersuchen, werden die relevantesten vorgeschlagen, abhängig von der zu untersuchenden Fehlerhypothese (oder internen Mechanismen). Mit anderen Worten, dies sind die Anwendungsbedingungen oder Beobachtungen, die den diskriminierendsten Einfluss auf die Ausfallhypothese haben. Der diskriminierende Effekt wird durch ein mathematisches Maß bestimmt.

Für alle möglichen nicht ausgefüllten Bedingungen oder Beobachtungen wird dieses Maß zwischen 0 und 100 skaliert. Ein Beispiel ist in den Abbildungen angegeben. Schließlich wird durch Untersuchung der Anwendungsbedingungen und Beobachtungen die Wahrscheinlichkeit der Ausfallhypothesen und internen Mechanismen bestimmt und eingestuft. Diese bilden dann die Schlussfolgerungen der Lagerschadensanalyse. Das System wird um verschiedene Funktionen erweitert, die dem Benutzer helfen können. Für den Einstieg wird eine einfache Datei mit Benutzerhinweisen bereitgestellt. Die Sitzungsdatensteuerung ist für die Speicherung und den Abruf von Sitzungsdaten verfügbar. Außerdem können die Benutzer in einer Datei mit der Bezeichnung „Typische Beispiele“ durch die Anwendung des Programms geführt werden. Der Einfachheit halber kann ein ausführlicher Bericht im Microsoft Word- oder HTML-Format erstellt werden, der die relevanten Bedingungen, Beobachtungen und Ausfallwahrscheinlichkeiten enthält.

Schlussfolgerungen

Bearing Inspector erfüllt den Bedarf nach einem schnellen, konsistenteren und qualitativ hochwertigen Entscheidungsprozess für Lagerschadens- und Ausfalluntersuchungen. Dieses webfähige System steht SKF Ingenieuren zur Verfügung, um Kunden bei der Untersuchung von Lagerschäden und -ausfällen zu unterstützen. Es kann hilfreich sein, festzustellen, wie ein Lager ausgefallen ist und wie sichergestellt werden kann, dass derselbe Fehler nicht erneut auftreten kann. Diese Fehlermuster sollten dann verwendet werden, um zu bestimmen, wie ein schwingungsbasiertes Zustandsüberwachungsprogramm zu konfigurieren ist.

Gerätewartung und Reparatur

- Das NICHT-Tor

- Komponentenfehleranalyse

- Komponentenfehleranalyse (Fortsetzung)

- Einsatz der Fehlerursachenanalyse in der Fertigung

- Schaeffler Arcanol – das fünfte Element

- Fehleranalysetools:Auswahl des richtigen Tools für den Job

- Die Gefahren und Fallstricke der Ursachenanalyse

- Einfetten oder nicht schmieren

- RCM-Blitzanalyse-Schätztool

- Meinung:Roboter sind die Lösung, nicht das Problem, für die Herausforderung der Sicherheit am Arbeitsplatz