10 wahnsinnig nützliche Metriken zur Verbesserung Ihrer Wartungsanalyse

Die Wartungsanalyse hat sich in den letzten zehn Jahren oder so stark verändert. Neue Tools und Technologien haben unsere Fähigkeit zum Sammeln und Interpretieren von Daten verbessert. Es hat uns ermöglicht, fundierte Entscheidungen zu treffen, die vor 10 Jahren nicht möglich gewesen wären.

Aber wenn sich unser Verständnis von Wartungsanalysen geändert hat, warum verlassen wir uns dann immer noch auf die gleichen Kennzahlen wie vor 40 oder 50 Jahren?

Metriken wie die Gesamtanlageneffektivität (OEE) und die mittlere Reparaturzeit (MTTR) dominieren fast jede Liste von Branchenmessungen. Aber Experten sind sich einig, dass sie fehlerhaft sind. Diese traditionellen Metriken sind nicht nur anfällig für Verzerrungen und Ungenauigkeiten, sondern haben oft auch keinen Zweck. Und wenn Daten keinen Zweck haben, können Sie sie nicht verwenden, um wichtige Entscheidungen zu treffen, z. B. ob Sie einen zusätzlichen Techniker einstellen oder die Häufigkeit einer Aufgabe erhöhen.

Aus diesem Grund haben wir 10 nützliche Metriken zusammengestellt, die Sie auf keiner anderen Liste sehen werden, und einige Tipps, wie Sie sie verwenden können, um Ihr Wartungsprogramm zu verbessern.

10 Wartungsmesswerte für eine bessere Wartungsanalyse

#1 – Zeit für die Unterstützung der Produktion

Was ist das?:Die Gesamtzeit, die das Wartungsteam mit produktionsorientierten Aktivitäten verbringt. Wird normalerweise wöchentlich, monatlich oder vierteljährlich gemessen.

Wie können Sie es nutzen?:Jeder muss ab und zu mithelfen, um einen großen Auftrag abzuschließen. Aber wenn ab und zu zum Alltag wird, leidet die Wartung. Diese Metrik hilft Ihnen, einen ungesunden Rückstand zu erkennen, bevor er auftritt, und Ressourcen neu zuzuweisen, um ihn zu verhindern. Es hilft Ihnen auch, sich für einen höheren Personalbestand in Ihrem Team oder ein höheres Schulungsbudget einzusetzen, um Produktionsmitarbeitern beim Erlernen kleinerer Wartungsaufgaben zu helfen.

#2 – Nachkontrollen erstellt nach Inspektionen

Was ist das?:Die Anzahl der Korrekturarbeitsaufträge, die aus Routineinspektionen erstellt wurden. Wird normalerweise monatlich, vierteljährlich oder jährlich gemessen.

Wie können Sie sie verwenden?:Es gibt viele verschiedene Möglichkeiten, diese Metrik für die Wartungsanalyse zu verwenden. Sie können sie nach Maschine, Schicht oder Standort sortieren, um Einblicke in die Leistung Ihrer Assets oder Ihres Teams zu erhalten. Aber am nützlichsten ist die Aufgabe.

Es ist ein gutes Zeichen, wenn zur regelmäßigen vorbeugenden Wartung auch Folgereparaturen gehören. Das bedeutet, dass Ihr Zeitplan korrekt ist und Sie größere Probleme vermeiden. Es ermöglicht Ihnen, häufige Reparaturen zu kennzeichnen und Prozesse zu erstellen, um sie effizienter zu gestalten. Sie können beispielsweise Teilesätze für einen schnelleren Zugriff erstellen.

Wenn der Prozentsatz der fehlgeschlagenen Inspektion niedrig ist, können Sie die Intervalle der vorbeugenden Wartung verlängern. Dadurch wird der Zeit- und Geldaufwand für Aufgaben reduziert, ohne das Risiko zu erhöhen.

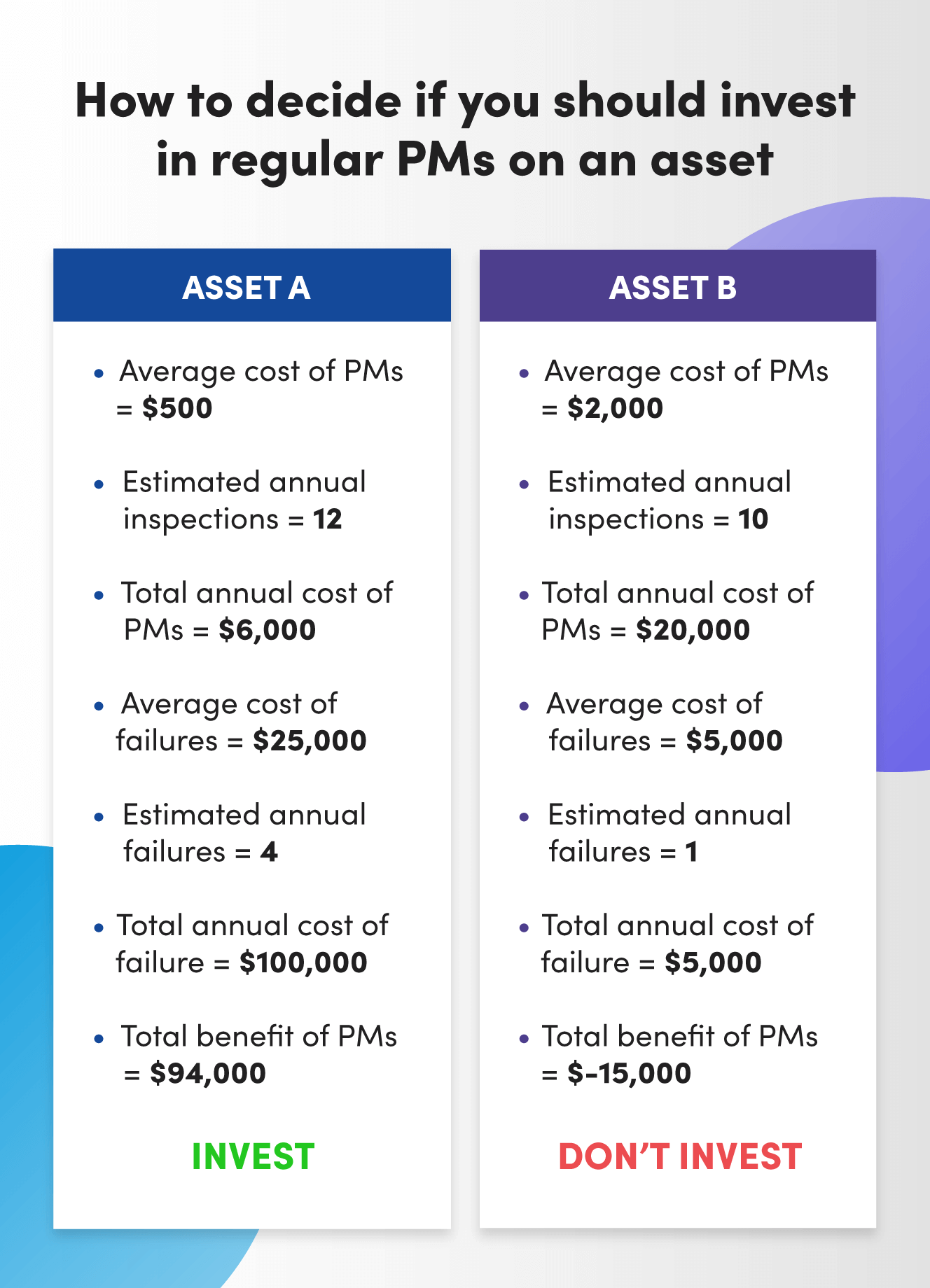

#3 – Kosten der Folgewartung vs. erwartete Kosten eines Totalausfalls

Was ist das?:Ein Vergleich zwischen den Kosten der korrektiven Wartung (d. h. Arbeitsaufwand und Teile) und den Kosten eines Anlagenausfalls, wenn die Wartung nicht durchgeführt wird (d. h. Produktionsausfall, Arbeitsaufwand und Teile).

Wie können Sie es nutzen?:Verwenden Sie diese Art der Wartungsanalyse, um Ihre Wartungsstrategie zu planen. Wenn Sie beispielsweise regelmäßige Inspektionen mehr kosten als ein Versagen, können Sie für eine Anlage wahrscheinlich eher einen Run-to-Failure-Ansatz als einen präventiven Ansatz wählen.

Sie können diese Kennzahl auch verwenden, um Aufgaben und Rückstände zu priorisieren und herauszufinden, wie Sie Ihr Budget zuweisen.

#4 – Kosten nach Wartungstyp

Was ist das?:Die Gesamtkosten der Wartung (d. h. Arbeitsaufwand und Teile) nach Wartungsart (d. h. vorbeugend, Notfall, Nachbereitung). Wird normalerweise monatlich, vierteljährlich und/oder jährlich gemessen.

Wie können Sie es nutzen?:Höhere Kosten sind in der Regel das Ergebnis von unterbrochenen Prozessen. In dieser Ansicht können Sie herausfinden, welche Prozesse bearbeitet werden müssen, um die Effizienz zu steigern.

Sind beispielsweise Arbeitsaufträge unklar und führen zu erhöhten Reparaturzeiten und Arbeitskosten? Versuchen Sie, Anweisungen zu verdeutlichen.

Beauftragen Sie externe Dienstleister, um Notreparaturen durchzuführen? Sie könnten in mehr Schulungen für Ihr Team investieren oder einen Spezialisten einstellen.

#5 – Saubere Starts nach der Wartung

Was ist das?:Die Häufigkeit, mit der eine Produktionslinie nach abgeschlossener Wartung ohne Unterbrechungen oder Ausschuss gestartet wird. Dies wird monatlich, vierteljährlich und jährlich gemessen.

Wie können Sie es verwenden?:Beziehen Sie diese Kennzahl in Ihre Wartungsanalyse ein, um eine direkte Linie zwischen der Arbeit Ihres Teams und einer gesteigerten Leistung zu ziehen.

Wenn es nur wenige saubere Start-ups gibt, haben Sie eine weitere Chance, Probleme in Ihren Prozessen zu erkennen. Beispielsweise könnten Sie feststellen, dass die Spezifikationen für eine Produktionslinie veraltet sind. Dies führt dazu, dass Techniker Komponenten falsch umbauen und die Linie blockiert. Das Aktualisieren der Spezifikationen ist eine einfache Optimierung, die zu einer höheren Ausgabe führen könnte.

#6 – Größe des Rückstands

Was ist das?:Die Gesamtzahl der Stunden überfälliger und geplanter Wartungsaufgaben. Verfolgen Sie diese Kennzahl wöchentlich und monatlich.

Wie können Sie sie nutzen?:Diese Kennzahl kann ein Glücksfall sein, wenn es darum geht, Ihrem Team die dringend benötigte Entlastung zu verschaffen. Quantifizieren Sie die Lücke zwischen verfügbaren Arbeitsstunden und Ihren gesamten Rückstandsstunden. Sie werden möglicherweise feststellen, dass der Rückstand die Leistung Ihres Teams bei weitem übersteigt. Verwenden Sie dies, um mehr Budget für zusätzliche Überstunden, die Einstellung eines anderen Technikers oder die Einstellung von mehr Auftragnehmern zu schaffen.

#7 – Top-10-Assets nach Ausfallzeit

Was ist das?:Dies ist Ihre Heavy-Hitter-Liste – die Ausrüstung, die am häufigsten ausfällt oder die am längsten repariert werden muss. Behalte diese Assets wöchentlich, monatlich und vierteljährlich im Auge.

Wie können Sie es verwenden?:Diese Kennzahl hält Ihre größten Probleme sichtbar. Da mag man die Augenbrauen hochziehen, aber gut sichtbare Probleme werden am schnellsten gelöst. Diese Art der Wartungsanalyse kann Ihnen helfen, Ihre Problemlösungsbemühungen zu priorisieren, schnelle Entscheidungen zu treffen und deren Auswirkungen zu messen.

Wenn Sie beispielsweise wissen, dass Anlage A ganz oben auf Ihrer Liste der Ausfallzeiten steht, können Sie zunächst den Grund dafür isolieren. Liegt es daran, dass Reparaturen an diesem Asset länger dauern? Wird die Arbeit verzögert? Geht das Gerät immer wieder kaputt?

Die Beantwortung dieser Fragen gibt Ihnen eine Vorstellung davon, wie Sie in Zukunft Ausfälle vermeiden können. Sie könnten veraltete Teile loswerden, die immer wieder kaputt gehen. Oder setzen Sie einen zusätzlichen Techniker ein. Oder klären Sie, wie viel Schmierung an einem Lager verwendet werden soll. Wenn alles andere fehlschlägt, hilft die Durchführung dieser Art von Wartungsanalyse, eine Investition in neue Geräte zu rechtfertigen.

#8 – Prozentsatz der geplanten Wartung (letzte 90 Tage)

Was ist das?:Das Verhältnis der geplanten Wartung zu allen anderen Wartungsarten in den letzten 90 Tagen.

Wie können Sie es verwenden?:Dies ist ein Maß für den Fortschritt. Der Übergang von einer reaktiven zu einer geplanten Wartung geschieht nicht über Nacht. Der Zeitrahmen ermöglicht es Ihnen, einen klaren Zusammenhang zwischen Aktion und Ergebnis herzustellen. Sie können eine Grenze zwischen dem, was passiert ist, und seinen Auswirkungen auf Ihre Endziele ziehen.

Wenn Ihr Prozentsatz beispielsweise gesunken ist, können Sie sich ansehen, was in den letzten 90 Tagen passiert ist, um diesen Rückgang zu verursachen. Das könnte ein massiver, unerwarteter Zusammenbruch sein. Oder eine Erhöhung der Produktionsunterstützung während der Hochsaison. Wenn Sie den Prozentsatz erhöhen möchten, versuchen Sie, einen besseren Arbeitsanforderungsprozess zu erstellen, um Probleme früher aufzudecken. Oder verkürzen Sie die Inspektionsintervalle bei Anlagen mit den meisten unerwarteten Ausfallzeiten.

Erfahren Sie mehr über den geplanten Wartungsprozentsatz und wie Sie ihn verbessern können

#9 – Schraubenschlüsselzeit (letzte 90 Tage)

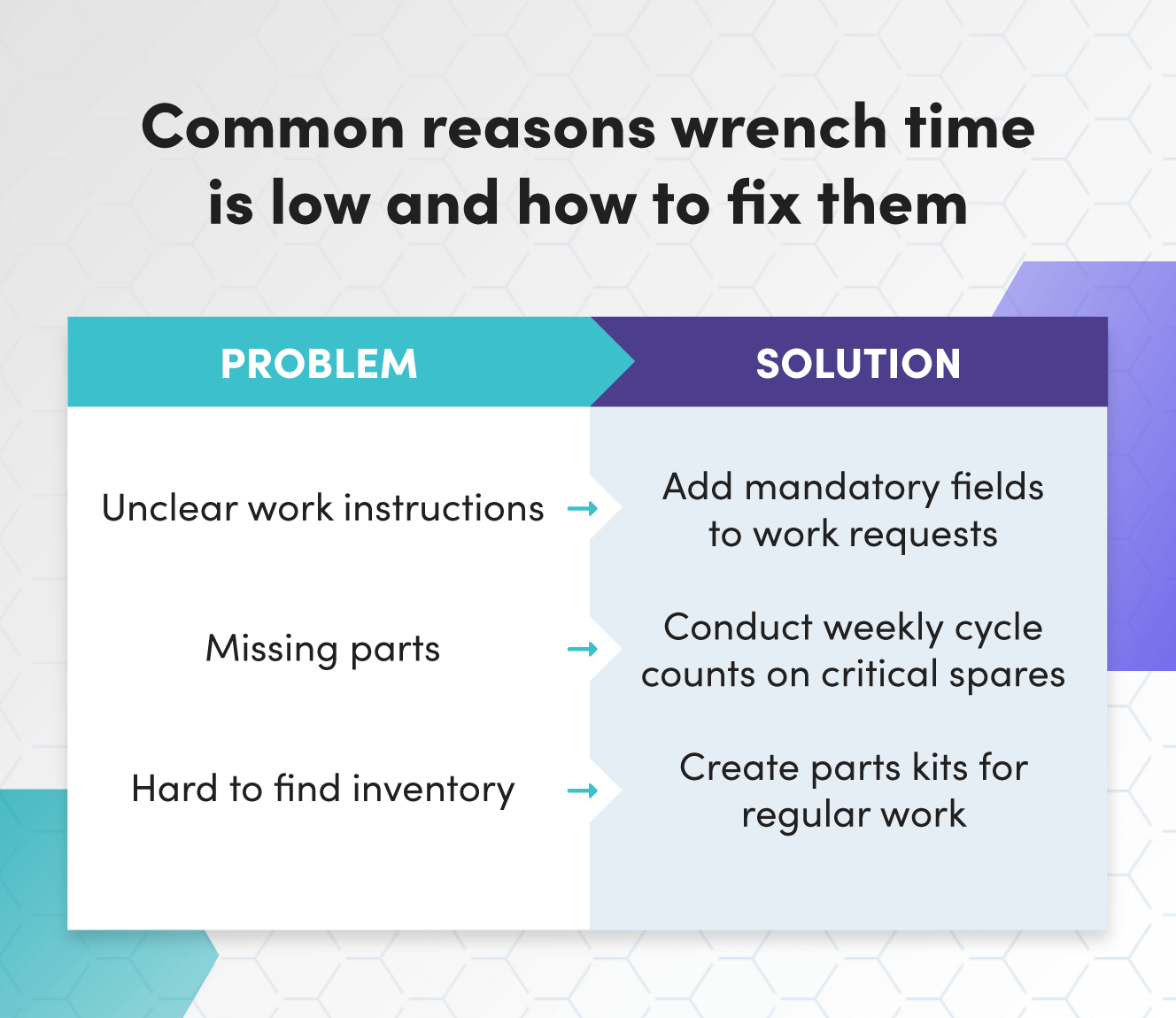

Was ist das?:Die Zeit, die Techniker mit der Arbeit an einem Gerät verbringen, als Teil der Gesamtzeit, die für die Erledigung eines Auftrags benötigt wird. Dies wird normalerweise nach Job oder als wöchentlicher, monatlicher und vierteljährlicher Durchschnitt gemessen.

Wie können Sie es verwenden?:Die Schlüsselzeit ist ein gängiges Werkzeug für die Wartungsanalyse, wird jedoch oft falsch verwendet. Techniker werden normalerweise (und zu Unrecht) für die geringe Schraubenschlüsselzeit verantwortlich gemacht. Es führt zu einer Inflation der Zeit, da Techniker die Zahlen verfälschen, um Ärger zu vermeiden.

Eine niedrige Schraubenschlüsselzeit hat normalerweise ihre Wurzeln in gebrochenen Prozessen, nicht in der Fähigkeit des Technikers. Das führt zu größeren Rückständen, reaktiverer Wartung und vermeidbaren Arbeitskosten.

Um die Schraubenschlüsselzeit in Ihrer Wartungsanalyse zu verwenden, beginnen Sie mit den Jobs mit den niedrigsten Punktzahlen. Überprüfen Sie diese Jobs Schritt für Schritt mit den Technikern. Finden Sie gemeinsam heraus, wo unklare oder unvollständige Prozesse zu Verzögerungen führen. Sie werden Engpässe leichter erkennen, wenn Sie die Aufgabe in kleinere Teile zerlegen. Das Ergebnis ist ein Mehrwert für die Zeit und das Geld Ihres Teams.

#10 – Arbeitsaufträge für Gesundheit und Sicherheit abgeschlossen

Was ist das?:Die Anzahl der Arbeitsaufträge, die aus Gesundheits- und Sicherheitsgründen oder zu Compliance-Zwecken abgeschlossen wurden. Dies wird normalerweise monatlich, vierteljährlich und jährlich nachverfolgt.

Wie können Sie es verwenden?:Einige Metriken sind quantitativ. Andere sind qualitativ. Dieser ist letzterer. Und es ist unerlässlich, um die Leistung Ihres Wartungsteams und deren Auswirkungen auf Ihr Geschäft zu messen. Ein sicherer Arbeitsplatz hält die Unfälle gering und die Produktivität und Arbeitsmoral hoch. Das Bestehen von Audits und die Einhaltung der Vorschriften sind entscheidend für die Sicherheit der Mitarbeiter und die Vermeidung von Geldstrafen.

Drei große Ziele, die Sie durch die Kombination dieser Messwerte erreichen können

Alle oben genannten Metriken sind für sich genommen mächtig. Aber wenn sie kombiniert werden, verbessern sie Ihre Wartungsanalyse und helfen Ihnen, drei gemeinsame Ziele zu erreichen:

Erhalten Sie ein größeres Budget und mehr Zeit für die Wartung

Zu kombinierende Metriken:

- Kosten nach Wartungstyp

- Saubere Start-ups nach der Wartung

- Top-10-Assets nach Ausfallzeit

Mehr Geld und Zeit für die Wartung zu bekommen bedeutet, jeden zu gewinnen, der das Budget aufteilt und die Produktion leitet. Der schnellste Weg, sie an Bord zu holen, besteht darin, Ihren Plan an ihren Zielen auszurichten. Die drei oben genannten Messwerte helfen Ihnen dabei, dorthin zu gelangen.

Heben Sie zunächst das Kosten-Nutzen-Verhältnis der vorbeugenden Wartung hervor. Regelmäßige vorbeugende Wartung mag teuer erscheinen. Aber nur eine Notfallwartung kann bis zu 250.000 US-Dollar kosten. Wenn Sie die Kosten nach Wartungsart verfolgen, können Sie hervorheben, wie viel das Unternehmen durch reaktive Wartung verliert und wie viel Sie durch Investitionen in vorbeugende Wartung sparen können.

Als nächstes ist es an der Zeit, das Produktionsteam zu beeinflussen. Zeigen Sie der Produktion mit sauberen Start-ups nach der Wartung, dass Sie ihr Bestes im Sinn haben. Es betont, was gut für die Wartung ist, ist oft gut für die Produktion.

Niemand wird Ihnen ohne Plan mehr Ressourcen zur Verfügung stellen. Ihre Liste der schlechten Schauspieler ist eine Blaupause dafür, wie Sie Ihre zusätzliche Zeit und Ihr Geld optimal nutzen werden. Es quantifiziert das Problem und macht deutlich, worauf Sie Ihre Bemühungen konzentrieren werden.

Holen Sie sich eine Vorlage für Ihr nächstes großes (und teures) Wartungsprojekt

Lass dein Wartungsteam auf Veränderungen eingehen

Zu kombinierende Metriken:

- Geplanter Wartungsprozentsatz (90 Tage)

- Schraubenschlüsselzeit (letzte 90 Tage)

- Folgearbeiten nach Inspektionen erstellt

Veränderung ist scheiße. Und das erschwert Ihrem Team den Einstieg in ein neues System oder Verfahren. Der beste Weg, die Meinung von Neinsagern zu ändern, besteht darin, ihnen zu zeigen, wie Ihr Plan ihre größten Schmerzen beseitigt. Das Verfolgen der oben genannten Messwerte ist eine Möglichkeit, dies zu tun.

Diese Datenpunkte geben Ihnen die Möglichkeit zu vergleichen, wie Sie vor einer Änderung gearbeitet haben (d. h. viel reaktive Wartung und Frustration über Vermutungen) und was Sie seit der Implementierung eines neuen Systems oder Prozesses erreicht haben. Die Vorteile aus erster Hand zu sehen, macht es einfacher, Kritiker zu bekehren und Ihr Projekt zu erweitern, egal ob es sich um die Einrichtung eines CMMS oder die routinemäßige Wartung durch Maschinenbediener handelt.

Entwickeln Sie ein vorbeugendes Wartungsprogramm, das die meisten anderen Unternehmen neidisch machen würde

Zu kombinierende Metriken:

- Kosten nach Wartungstyp

- Folgearbeiten nach Inspektionen erstellt

- Kosten der Folgewartung im Vergleich zu den erwarteten Kosten eines Totalausfalls

Die besten vorbeugenden Wartungsprogramme haben nicht die meisten PMs. Stattdessen haben sie die effizientesten PMs. Das bedeutet, die richtige Arbeit zur richtigen Zeit zu erledigen. Diese Messwerte helfen Ihnen, dieses Gleichgewicht zu erreichen.

Die Messung der Kosten nach Wartungsart hilft Ihnen, Ressourcen für präventive Aufgaben zuzuweisen und die Effizienz Ihrer PMs zu messen. Sie können verfolgen, ob Kostensenkungsstrategien funktionieren und sicherstellen, dass sie nicht zu reaktiven Kosten auf der ganzen Linie führen.

Die Nachverfolgung im Auge zu behalten ist eine Möglichkeit, die PM-Häufigkeit zu optimieren. Führt eine Inspektion nicht zu Korrekturarbeiten, können Sie die Inspektionsintervalle verlängern. Das bedeutet, dass Sie weniger Arbeitsstunden und Teile benötigen und dieses Geld und diese Zeit woanders ausgeben können. Ebenso stellt der Vergleich der Kosten der korrektiven Wartung und des Totalausfalls sicher, dass Sie kein Geld für proaktive Aufgaben ausgeben, die sich nicht lohnen.

Die beste Wartungsanalyse entwickelt sich ständig weiter

Die besten Wartungskennzahlen haben einen Zweck. Sie werden gesammelt und konsequent verwendet. Sie leiten Entscheidungen und informieren Sie über die tägliche Durchführung Ihres Wartungsprogramms. Dies ist das Rückgrat einer erfolgreichen Instandhaltungsanalyse.

Auf der anderen Seite sind alle Wartungsanalysen noch in Arbeit. Überprüfen Sie Ihre Metriken regelmäßig, um sicherzustellen, dass sie immer noch für Ihre Ziele und die Arbeitsweise Ihres Wartungsteams relevant sind. Einige der oben aufgeführten Metriken könnten jetzt für Sie funktionieren, aber Sie werden möglicherweise feststellen, dass andere in sechs Monaten effektiver sind. Oder vielleicht fünf Jahre.

Schließlich enthält die beste Wartungsanalyse Daten, die andere Abteilungen für nützlich halten. Wenn Sie die oben genannten Metriken verknüpfen können, um die Herausforderungen anderer Geschäftsbereiche zu lösen, sind Sie auf dem besten Weg, ein erstklassiges Wartungsprogramm zu erstellen.

Gerätewartung und Reparatur

- MTTF vs. MTBF:Erläuterung von Fehlermetriken

- Vorausschauende Wartungskosteneinsparungen

- Verbesserung des Wartungsbestandsmanagements

- Sollte reaktive Wartung Teil Ihrer Wartungsstrategie sein?

- So optimieren Sie Ihr PM-Programm

- Kosten und geschätzter Wiederbeschaffungswert

- Maximieren Sie Ihr Schmierölanalyseprogramm

- 3 Tipps zur Verbesserung Ihres Gerätewartungsplans

- Ermittlung der CMMS-Vorteile mit einfacher Kosten-Nutzen-Analyse

- Verringerung der Abnutzung Ihres Fahrwerks