Minimierung der Auswirkungen geplanter Wartungsarbeiten auf den Geschäftsbetrieb

Die meisten physischen Anlagen müssen einer routinemäßigen Wartung unterzogen werden, um der Abnutzung durch den regulären Betrieb entgegenzuwirken. Mit anderen Worten, die geplante Wartung muss Teil der regelmäßiger Arbeitsablauf in jeder Einrichtung .

Die negative Seite der planmäßigen Wartung besteht darin, dass sie manchmal den normalen Geschäftsbetrieb stören kann. Das beste Beispiel ist, dass ein bestimmtes Gerät während einer geplanten Wartung nicht verwendet werden kann.

Daher ist es wichtig zu wissen, wie Wartungsarbeiten so geplant werden, dass die Produktivität und die Gesamtverfügbarkeit des Systems minimal sind.

Was ist geplante Wartung?

Geplante Wartung bezieht sich auf alle im Voraus geplanten Wartungsarbeiten, die innerhalb einer bestimmten Zeit abgeschlossen werden müssen. Dies sind häufig routinemäßige Wartungsarbeiten wie Luftfilter oder Ölwechsel, die sich in regelmäßigen Abständen wiederholen.

Geplante Wartungen können jedoch als Reaktion auf ein Wartungsticket eingeleitet werden. In solchen Fällen muss die Ausfallzeit für die Wartung im Voraus geplant werden. Die Planung umfasst den Materialflussprozess, die Zuweisung von Werkzeugen und Teilen, die Benennung von Technikern und einen Zeitplan für die Wartung.

Geplante Wartungsarbeiten können geplante Ausfallzeiten umfassen oder auch nicht. Einige Wartungsaktivitäten wie Vibrationsüberwachung kann an Maschinen im aktiven Betrieb durchgeführt werden. Andere, wie das Aufwickeln eines Elektromotors , erfordert eine Geräteabschaltung.

Die geschäftlichen Auswirkungen geplanter Wartungsarbeiten

Wie bereits in der Einleitung erwähnt, können geplante Wartungsarbeiten den regulären Betrieb stören, es sei denn, es wird umsichtig geplant.

Wenn die Maschine gewartet wird, kann es zu Engpässen kommen. Die vorgelagerten Prozesse werden aufgrund des Engpasses gesichert, während nachgelagerte Prozesse stillstehen. Wir sind uns alle einig, dass dies kein effizienter Weg ist, Pflanzenressourcen zu nutzen.

Aufgrund der Art ihres Betriebs können einige Branchen geplante Wartungsarbeiten ohne sichtbare Auswirkungen auf die Systemverfügbarkeit durchführen.

Das beste Beispiel ist die IT-Branche. Im modernen Cloud-Modell der Infrastrukturwartung werden IaaS-Anbieter Wartungsaufgaben durchführen, ohne in den Live-Betrieb des IT-Systems einzugreifen.

Live-Operationen werden auf eine redundante oder freie Maschine übertragen. Diese Zeit kann für Wartungsarbeiten an der Originalmaschine genutzt werden. Der Vorteil besteht darin, dass Wartungsarbeiten durchgeführt werden können, ohne den regulären Betrieb des IT-Produkts zu beeinträchtigen. Der Nachteil sind die Kosten für den Kauf und die Wartung redundanter Geräte.

Kritischer Prozentsatz der geplanten Wartung (SMCP)

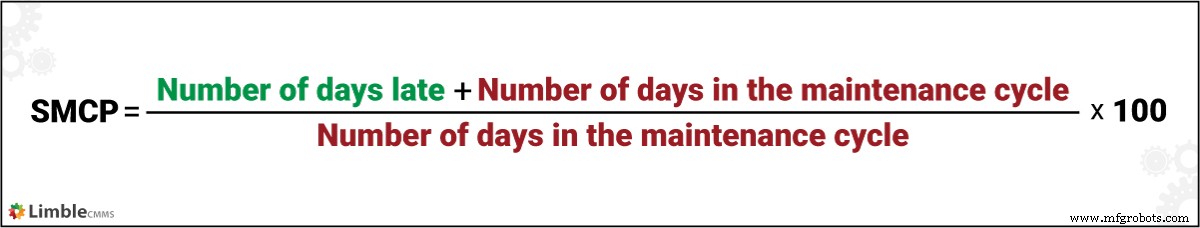

Der kritische Prozentsatz der geplanten Wartung ist ein Tool, das verwendet wird, um die Priorität für verschiedene geplante Aufgaben zu bestimmen. Möglicherweise werden nicht alle erforderlichen Aufgaben innerhalb der für die Wartung vorgesehenen Zeit abgeschlossen. Techniker müssen zwischen den verschiedenen Aufgaben entsprechend ihrer Priorität wählen, die mit der SMCP-Formel berechnet werden kann:

SMCP wird für Wartungsvorgänge berechnet, die sich in einem konstanten Intervall wiederholen. DieAnzahl der Tage im Wartungszyklus steht für dieses regelmäßige Wartungsintervall. Die Anzahl der Tage Verspätung ist die Anzahl der Tage, seit der Wartungsprozess stattfinden sollte.

Mit anderen Worten, SMCP ist eine empirische Methode, um zu quantifizieren, wie kritisch jede Wartungsaufgabe ist. Es kann verwendet werden, um Arbeiten mit niedriger Priorität zu identifizieren und zu verwerfen, um kritischere Wartungsaufgaben abzuschließen.

Planung von Wartungsarbeiten mit minimalen Auswirkungen auf den Geschäftsbetrieb

Wartungspläne können erstellt werden basierend auf:

- OEM-Richtlinien (vom Hersteller empfohlener Wartungsplan)

- aktuelle Betriebszustände von Maschinen

- Vergangene Wartungsdaten und Erfahrungen

Wenn Sie genau hinschauen, werden Sie feststellen, dass Wartungspläne nur so präzise sind, wie die Informationen, auf denen sie basieren. Die Vorhersage von Maschinenausfällen ist keine exakte Wissenschaft – die Planung von Arbeiten, die darauf abzielen, dies zu verhindern, kann es also auch nicht sein.

Moderne Wartungsstrategien und -tools sind ziemlich gut darin, Fehler zu erkennen und vorherzusagen. Sie haben jedoch aufgrund ihrer technischen Anforderungen und Vorlaufkosten immer noch eine relativ hohe Eintrittsbarriere.

Sehen wir uns einige verschiedene Möglichkeiten an, wie Unternehmen die Wartung so planen können, dass der normale Geschäftsbetrieb nicht beeinträchtigt wird.

Mit CMMS Wartungsarbeiten planen und organisieren

Computergestützte Wartungsmanagementsysteme helfen Unternehmen, alle wartungsbezogenen Aufgaben unabhängig von der Branche zu planen, zu automatisieren und zu rationalisieren.

Es kann verwendet werden für:

- Eingehende Wartungsarbeiten verwalten

- MRO-Inventarbedarf verfolgen und prognostizieren

- hilft Wartungsplanern, die verfügbaren Ressourcen zu überblicken und effiziente Wartungspläne zu erstellen

- greifen Sie sofort auf SOPs, Checklisten und Wartungsprotokolle zu und verkürzen Sie so die Zeit, die Techniker benötigen, um Gerätefehler zu beheben und andere geplante Wartungsaufgaben durchzuführen

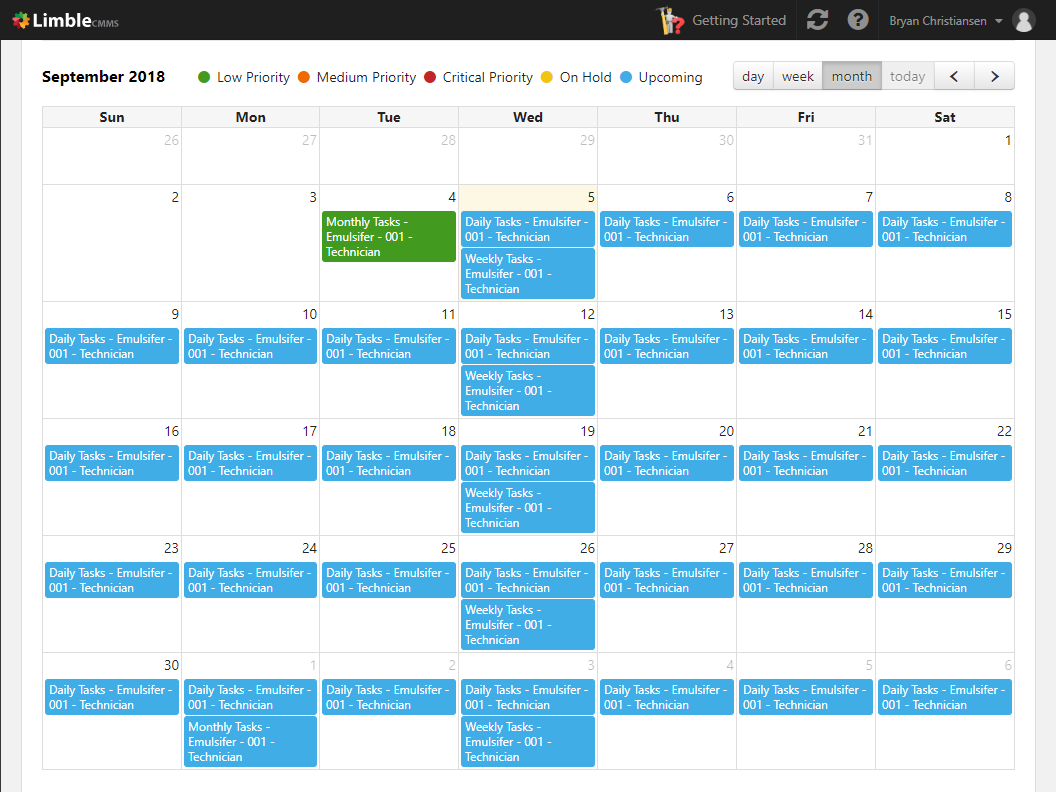

- Geplante Arbeiten über den Wartungskalender anzeigen und verwalten

- und vieles mehr

Schnappschuss eines Wartungskalenders in Limble CMMS

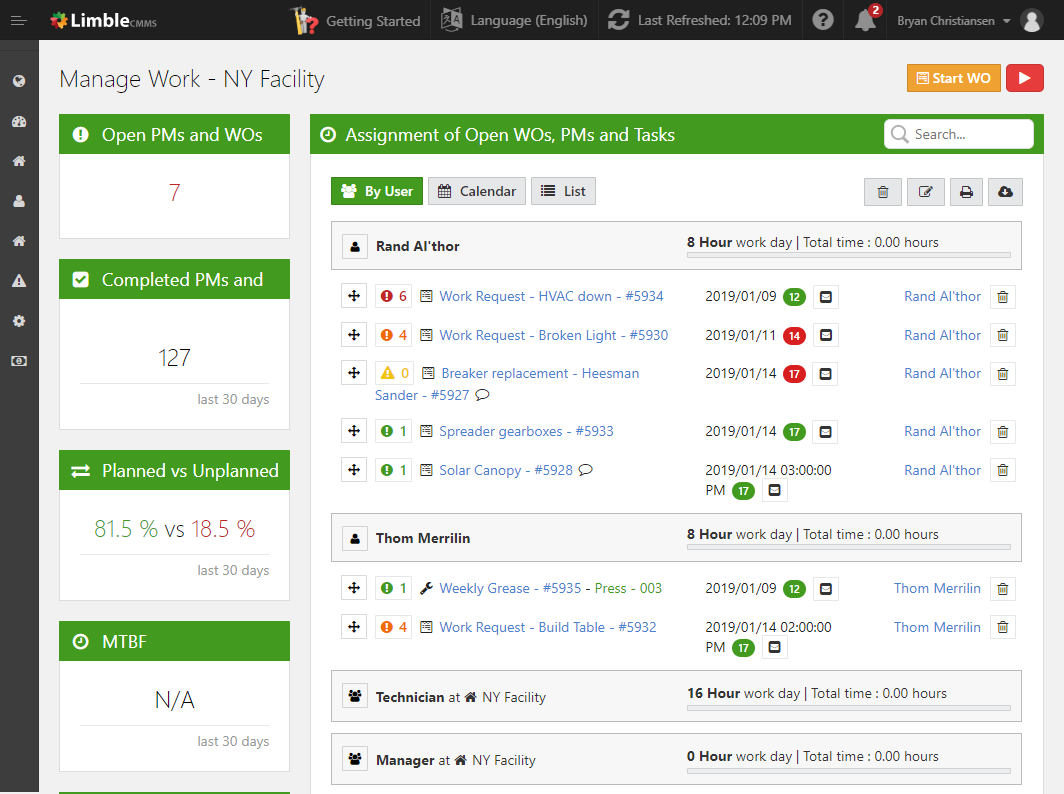

Überblick über geplante Wartungsaufgaben in Limble CMMS

CMMS fungiert als zentrales Repository für alle Wartungsaktivitäten. Moderne CMMS-Systeme sind Cloud-basiert, sodass von überall auf die Daten zugegriffen werden kann. Damit sind Wartungsdaten nicht nur leicht verfügbar, sondern auch viel genauer als Excel-Tabellen und Papierprotokolle.

Alle geplanten Wartungsaufgaben, die sich aus neuen Arbeitsaufträgen ergeben, können automatisch einem bestimmten Techniker zugewiesen werden – unter Berücksichtigung bestehender Arbeitspläne und Verfügbarkeit von Werkzeugen/Teilen.

Dies ist für große Fertigungsbetriebe äußerst nützlich, da es Wartungsplanern ermöglicht, geplante Wartungsarbeiten mit Produktionsplanern und anderen betroffenen Abteilungen zu koordinieren.

Verwenden von SMCP zur Priorisierung von Wartungsarbeiten

Die SMCP eines Prozesses hängt direkt damit zusammen, wie spät die Wartung war und wie kritisch die Wartung der Maschinen ist. Dieser lässt sich für alle Wartungsaufgaben berechnen, die innerhalb des vorgegebenen Zeitrahmens abgeschlossen werden müssen.

Wartungsaufgaben mit höherem SMCP haben Priorität und werden zuerst abgeschlossen. Wenn etwas in einem verzögerten Wartungsrückstand landen muss, sind es Aufgaben, die weniger wichtig sind.

Verkürzung geplanter Ausfallzeiten durch Schulung und Standardisierung

Standard Operating Procedures (SOPs) werden erstellt, um die Leistungsunterschiede zu reduzieren, wenn verschiedene Techniker dieselbe Aufgabe ausführen. Geschulte Techniker mit Zugriff auf SOPs und Checklisten können ihre Aufgaben zeitnah erledigen, ohne zwischen verschiedenen Handbüchern herumfummeln zu müssen. Dies reduziert die Zeit, die benötigt wird, um geplante Wartungsaufgaben abzuschließen.

Standardisierte Prozesse verringern zudem die Zahl menschlicher Fehler. Dies vermeidet die Notwendigkeit einer Neuplanung aufgrund der Aufsicht eines Technikers. Das hat einen doppelten Vorteil. Es verhindert erneute Ausfallzeiten und beseitigt Probleme, die durch fehlerhafte Arbeit entstehen.

Dies spielt natürlich keine Rolle, wenn die Person, die die Arbeiten ausführt, nicht richtig geschult ist oder keinen Zugang zu den richtigen Wartungswerkzeugen hat.

Reduzierung übermäßiger Wartung durch Zustandsüberwachung und prädiktive Analysen

Weniger geplante Wartungsaufgaben =weniger Potenzial für Unterbrechungen des Geschäftsbetriebs.

Seit den Anfängen der vorbeugenden Wartung suchen Wartungsplaner nach Möglichkeiten, ihre vorbeugenden Wartungspläne zu optimieren. Was ist die geringste Menge an Wartungsarbeiten, die ich planen kann, während ich dennoch Geräteausfälle in Schach halte?

Zustandsüberwachung in Verbindung mit vorausschauender Wartung ermöglicht es Ihnen, übermäßige Wartung zu vermeiden, indem Sie den Zustand Ihrer kritischen Anlagen ständig überwachen. Sie können nur die Aufgaben planen, die benötigt werden – genau dann, wenn sie benötigt werden – ohne Kompromisse bei der Anlagenintegrität oder -leistung einzugehen.

Mithilfe von Sensoren und Predictive Analytics hat das Wartungsteam bereits eine gute Vorstellung davon, was schief gelaufen ist und welche Arbeiten ausgeführt werden müssen. Es hat genügend Zeit, um Ressourcen (Werkzeuge, Teile, Arbeitskräfte) zuzuweisen und die erforderlichen Arbeiten in die bestehenden Wartungs- und Produktionspläne einzupassen.

Zusammenfassung

Geplante Wartung ist eine kritische Aktivität für jedes Unternehmen, das auf die hohe Verfügbarkeit seiner physischen Ressourcen angewiesen ist. Gleichzeitig kann sich die Durchführung übermäßiger Wartungsarbeiten negativ auf die Produktivität, die Servicebereitstellung und das Endergebnis auswirken.

Es ist zwingend erforderlich, die negativen Auswirkungen geplanter Instandhaltungsprozesse zu minimieren. Dies kann durch die Festlegung der Aufgabenpriorität mit Hilfe von SMCP, dem effektiven Einsatz eines CMMS-Systems und durch das Vertrauen auf Predictive Analytics und Datenautomatisierung zur Verbesserung der Wartungsplanung und -planung erfolgen.

Gerätewartung und Reparatur

- Die Entwicklung der industriellen Instandhaltung

- 4 Möglichkeiten, wie sich der Mangel an Fertigungskompetenzen auf Ihr Unternehmen auswirken kann

- Vier Wege, wie Wartung das Spiel für moderne Unternehmen verändern wird

- Die Vorteile der vorausschauenden Wartung verstehen

- Die Entwicklung der Wartungspraxis

- Betrieb + Wartung =Produktion

- Der professionelle Wartungsmanager:Eine in Arbeit befindliche Arbeit

- Die Frage zur Vertragspflege – Teil I

- Über die Wartung

- Die Auswirkungen der Automatisierung auf die Zuverlässigkeit der Ausrüstung