Eine Kurzanleitung für die umfassende vorbeugende Wartung

In einer wirklich effizienten Organisation kann die Anlagenpflege nicht die alleinige Verantwortung des Wartungsteams sein. Die präventive Totalwartung erkennt dies an und bietet einen Rahmen, um die Wartungsverantwortung auf die gesamte Produktionsfläche auszudehnen.

Immer mehr Hersteller versuchen, TPM zu implementieren, um die Betriebskosten zu senken, Ausfallzeiten zu reduzieren und die OEE zu verbessern. Mal sehen warum.

Das Wesen der totalen vorbeugenden Wartung (TPM)

Total Preventive Maintenance ist ein organisierter, standardisierter und strukturierter Ansatz für die vorbeugende Wartung. Die Besonderheit von TPM besteht darin, dass es Maschinenbedienern ermöglicht, grundlegende Wartungsaufgaben zu übernehmen. Die Idee ist, dass Personen, die die Geräte bedienen, für routinemäßige Wartungsaufgaben an „ihren“ Maschinen qualifiziert werden können.

Total Preventive Maintenance wird als Synonym für Total Productive Maintenance verwendet. Sie haben das gleiche Akronym – TPM.

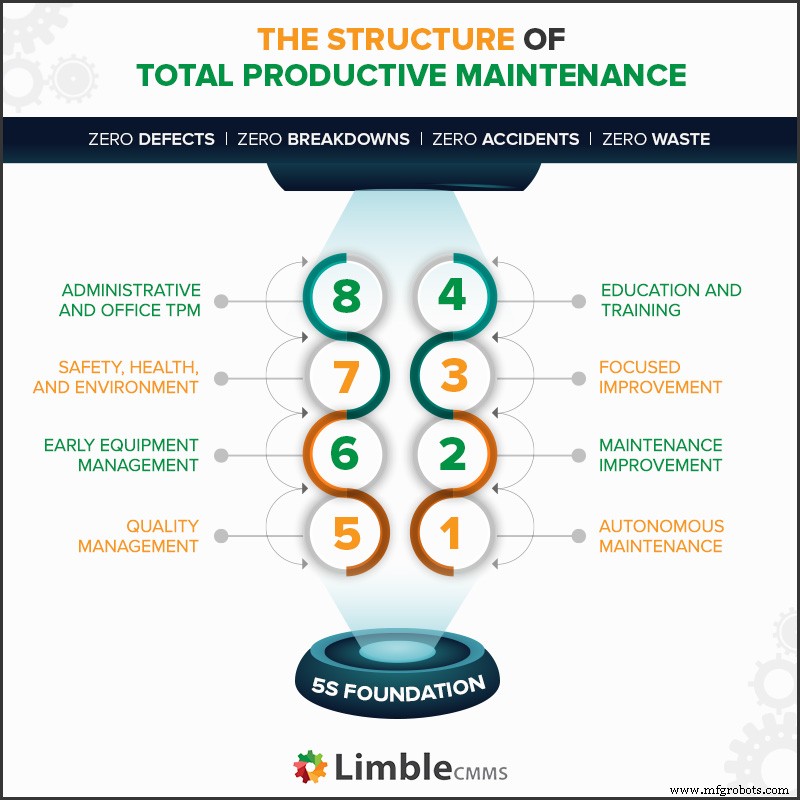

TPM wurde Ende der 1950er Jahre von Seiichi Nakajima entwickelt. Es stellt einen robusten Rahmen dar, der durch die 5S-Stiftung und acht Säulen dargestellt wird, die Sie im Bild unten sehen können.

Jede Implementierung einer produktiven Gesamtwartung ist zum Scheitern verurteilt, wenn sie nicht auf einem soliden Fundament aufbaut, das durch den Einsatz der 5S-Methodik erreicht wird.

Das 5S-System beschreibt Best Practices, die Mitarbeiter befolgen sollten, um verschwenderische Handlungen zu vermeiden, gemeinsame Verfahren zu standardisieren und sicherzustellen, dass die Arbeitsumgebung immer sauber und organisiert ist.

Wenn dies eingerichtet ist, kann die Organisation mit der Implementierung der Säulen beginnen. Jede Säule konzentriert sich auf die Optimierung eines bestimmten Teils des Instandhaltungsbetriebs oder des Qualitätsmanagements. Dies führt zur Schaffung einer unternehmensweiten proaktiven Wartungskultur und zur Entwicklung effizienter Vorbeugende Wartungsverfahren .

Stopp bei autonomer Wartung

Das ultimative Ziel der Implementierung von TPM besteht darin, eine Organisation so nah wie möglich an die perfekte Produktion heranzuführen:null Fehler, null Ausfälle, null Unfälle und null Verschwendung. Das Erreichen dieses Niveaus kann Jahre der kontinuierlichen Verbesserung erfordern.

Viele Organisationen sind für ein solches Engagement nicht bereit. Sie können jedoch immer noch von der Kernidee des TPM profitieren – die Einbindung von Betreibern in die Gerätewartung. Dies geschieht durch die Implementierung der ersten Säule der produktiven Gesamtwartung namens autonome Wartung .

Bei der autonomen Wartung übernehmen Maschinenbediener die Verantwortung für grundlegende Wartungsaufgaben wie Sichtprüfungen, Sicherheitskontrollen, Reinigung und Schmierung. Dadurch können sich Wartungstechniker auf komplexere Wartungsaufgaben konzentrieren.

Weitere Informationen zur Implementierung finden Sie in unserem Leitfaden zur autonomen Wartung.

Vor- und Nachteile der Verwendung von TPM

Erfolgreiche Umsetzung der präventiven Totalwartung:

- verringert die Anzahl von Geräteausfällen und Produktionsverzögerungen

- reduziert die Anzahl fehlerhafter Produkte und verbessert die Gesamteffektivität der Ausrüstung

- standardisiert die Arbeit gemäß den Best Practices der Branche

- führt zu schlanken Produktionsabläufen und Wartungsaktivitäten mit minimalem Abfall; schlanke Fertigung

- senkt Betriebs- und Wartungskosten

- erleichtert den Austausch von Wissen und bewährten Verfahren im gesamten Unternehmen

Bedienungsfehler sind die Hauptursache für viele Geräteausfälle. Die Verantwortung der Maschinenbediener für die Vermögenswerte, mit denen sie arbeiten, führt zu einer erheblichen Reduzierung von Ausfällen, die durch den Missbrauch von Geräten verursacht werden.

Natürlich ist es nicht nur Sonnenschein und Regenbogen. Die oben genannten Vorteile können nicht erreicht werden, ohne bestimmte Herausforderungen zu meistern:

- Die willkürliche Implementierung von TPM-Programmen kann zu großen Betriebsstörungen führen und viele interne Ressourcen für unbedeutende Gewinne verschwenden

- Die Organisation benötigt einen gut durchdachten Plan mit klaren Meilensteinen und Verantwortlichkeiten

- Alle mit der Idee an Bord zu bekommen, erfordert möglicherweise viel Änderungsmanagement

- möglicherweise sind Vorabinvestitionen für Mitarbeiterschulungen, Wartungssoftware und Berater erforderlich

Umfang der Schulung zur gesamten vorbeugenden Wartung

Ein umfassendes Schulungsprogramm zur vorbeugenden Wartung muss entwickelt werden, damit die Mitarbeiter mit den organisatorischen Veränderungen Schritt halten können.

Wenn die Prozesse konkretisiert sind, sollte das Unternehmen Standardarbeitsanweisungen erstellen/aktualisieren und diese in ein Betriebs- und Wartungshandbuch aufnehmen (sofern es eines verwendet).

Aufgrund der Natur des TPM-Prozesses konzentriert sich der Großteil der Schulung auf Maschinenbediener und Wartungspersonal. Die Schulung kann durch eine Kombination aus Präsenzschulung und Schulung am Arbeitsplatz (OJT) durchgeführt werden. Dies bietet eine schöne Balance zwischen theoretischem und praktischem Wissen.

Für Manager, die für den Prozess verantwortlich sind, können auch einige Schulungen erforderlich sein. Glücklicherweise können Sie mit einer einfachen Google-Suche viele Online-TPM-Kurse finden. Je nach Kurs werden Ihnen grundlegende und fortgeschrittene Konzepte vorgestellt, die zum Aufbau einer schlanken Wartungs- und Produktionsumgebung erforderlich sind. Und erhalten Sie eine Art TPM-Zertifizierung.

Schließlich können sich Unternehmen an TPM-Berater wenden, um Hilfe zu erhalten. Sie werden Sie durch den gesamten Prozess führen, indem sie Seminare organisieren, Mitarbeiter schulen und mit Ihrem internen Team zusammenarbeiten, um Verschwendung zu vermeiden und die Wartungsprogramme und -verfahren zu verbessern.

Verlassen auf eine umfassende Software für die vorbeugende Wartung

CMMS-Software ist der beste Weg, um jede Art von vorbeugenden Wartungsarbeiten zu verwalten. Für einen ganzheitlicheren Ansatz können moderne CMMS-Lösungen auch in ein bestehendes ERP-System integriert werden.

Es gibt so viele Möglichkeiten, wie CMMS zur Optimierung von Wartungsabläufen eingesetzt werden kann. Im Rahmen einer umfassenden vorbeugenden Wartung gilt:

- wird verwendet, um alle Wartungsressourcen (Arbeit, Arbeitskräfte, Werkzeuge) zu planen, zu verfolgen und zu organisieren

- bietet sofortigen Zugriff auf Verfahren, Checklisten, Sicherheitsrichtlinien und andere wichtige Dokumente

- erfasst einen detaillierten Überblick über den Wartungsverlauf für alle physischen Anlagen, der für intelligente Wartungsentscheidungen erforderlich ist

- hilft Ihnen, den MRO-Bestand zu verfolgen und zu prognostizieren, der für einen ausgeglichenen Bestand erforderlich ist

- hilft Ihnen, den Überblick über Ihre Wartungsausgaben zu behalten

- kann in Zustandsüberwachungssensoren und prädiktive Analysen für den Betrieb von CBM oder prädiktive Wartung integriert werden

Wenn Sie Limble CMMS testen möchten, haben Sie drei Möglichkeiten:

- STARTEN SIE EINE KOSTENLOSE 30-TÄGIGE TESTVERSION

- FORDERN SIE EINE DEMO AN

- PROBIEREN SIE UNSERE SELBST-DEMO (führt Sie zu einer Testumgebung, in der Sie mit den Funktionen von Limble herumspielen können)

Hinter der kontinuierlichen Verbesserung stehen

Organisationen, die nicht bereit sind, sich zu ändern, werden von den Marktkräften verworfen. TPM ist nicht für jedes Unternehmen die richtige Lösung, aber viele der Lean-Prinzipien, die es predigt, sind es.

Als absolutes Minimum sollten wir alle nach ständiger Verbesserung streben. Sei es etwas Größeres wie die Bereitstellung einer digitalen Wartungslösung oder etwas Kleineres wie die Aktualisierung bestehender Standardarbeitsanweisungen – es spielt keine Rolle – solange wir vorankommen.

Der einfachste Weg, den Wartungsbetrieb zu verbessern, ist die Implementierung moderner CMMS-Software. Wenn Sie daran interessiert sind, wie Limble CMMS die digitale Transformation Ihrer Instandhaltungsabteilung ankurbeln kann, kontaktieren Sie uns jederzeit.

Gerätewartung und Reparatur

- Unterschied zwischen vorbeugender und vorausschauender Wartung

- Ein Leitfaden zur Implementierung einer vollständigen produktiven Wartung

- Leitfaden zu Produktions-KPIs

- Vorbeugendes Wartungsprogramm:Eine achtstufige Anleitung zum Erstellen eines PM-Plans

- Vorbeugende Wartung vs. vorausschauende Wartung:Zurück zu den Grundlagen

- Vorbeugende Wartung:Ein Überblick

- Vorbeugende Wartung

- Wartung:Langfristige oder kurzfristige Ergebnisse?

- Zustandsbasierte Wartung:Ein vollständiger Leitfaden

- Was ist vorbeugende Wartung?