Implementierung der risikobasierten Instandhaltung (RbM) | Aufgeschlüsselt in Laienbegriffen

Haben Sie sich jemals gefragt, ob Sie Zeit und Ressourcen sparen könnten, indem Sie Ihre ohnehin begrenzten Ressourcen nicht für Ressourcen ausgeben, die sie nicht benötigen?

Fragen Sie sich, ob Sie Zeit und Geld sparen würden, indem Sie eine Wartungsstrategie für Ihr Asset Management erstellen?

Unser Leitfaden zur risikobasierten Instandhaltung (RbM) zeigt Ihnen Schritt für Schritt in Laiensprache, wie Sie schnell analysieren können, wie Sie Ihre Wartungsressourcen am effizientesten nutzen und gleichzeitig die Zuverlässigkeit verbessern, Kosten senken und den Lebenszyklus und die Integrität der Ausrüstung auf wirtschaftliche Weise erhöhen.

Eine Studie der Universität Aalborg in Dänemark über Offshore-Stahlkonstruktionen zeigte, wie ein Unternehmen über 80 % der Gesamtreparaturkosten einsparen konnte!

Was ist risikobasierte Wartung und warum ist sie wichtig?

Risikobasierte Wartung kann ziemlich robust und komplex werden, aber kurz gesagt – es hilft Ihnen, den wirtschaftlichsten Einsatz Ihrer Wartungsressourcen zu bestimmen. Was ist der Unterschied zwischen risikobasierter Wartung und zuverlässigkeitsorientierter Wartung?

Das mag kompliziert klingen, aber der Vorgang kann relativ einfach sein. Wir werden uns im Folgenden mit den Grundlagen der Vorgehensweise befassen, aber der Kern der korrektiven risikobasierten Wartung besteht darin, die kritischen/problematischen Assets zu finden und Ihre Wartungsressourcen dafür bereitzustellen, während Ressourcen von nicht kritischen Assets umgeleitet werden.

Wenn es richtig gemacht wird, sind die Belohnungen großartig. Ein Öl- und Gasunternehmen in Europa konnte durch die risikobasierte Wartung jährlich über 15 Millionen US-Dollar einsparen.

Wie implementieren Sie risikobasierte Wartung?

Bei der risikobasierten Wartung haben wir es uns zur Aufgabe gemacht, zwei wichtige Messgrößen zu analysieren:Prävention (Fehlerwahrscheinlichkeit) und Wiederherstellung (Folgen von Fehlern).

Um zu beginnen, müssen wir zuerst verstehen, was diese beiden Ausdrücke bedeuten:

Die Fehlerwahrscheinlichkeit bedeutet einfach:"Wie wahrscheinlich ist es, dass dieses Gerät ausfällt?"

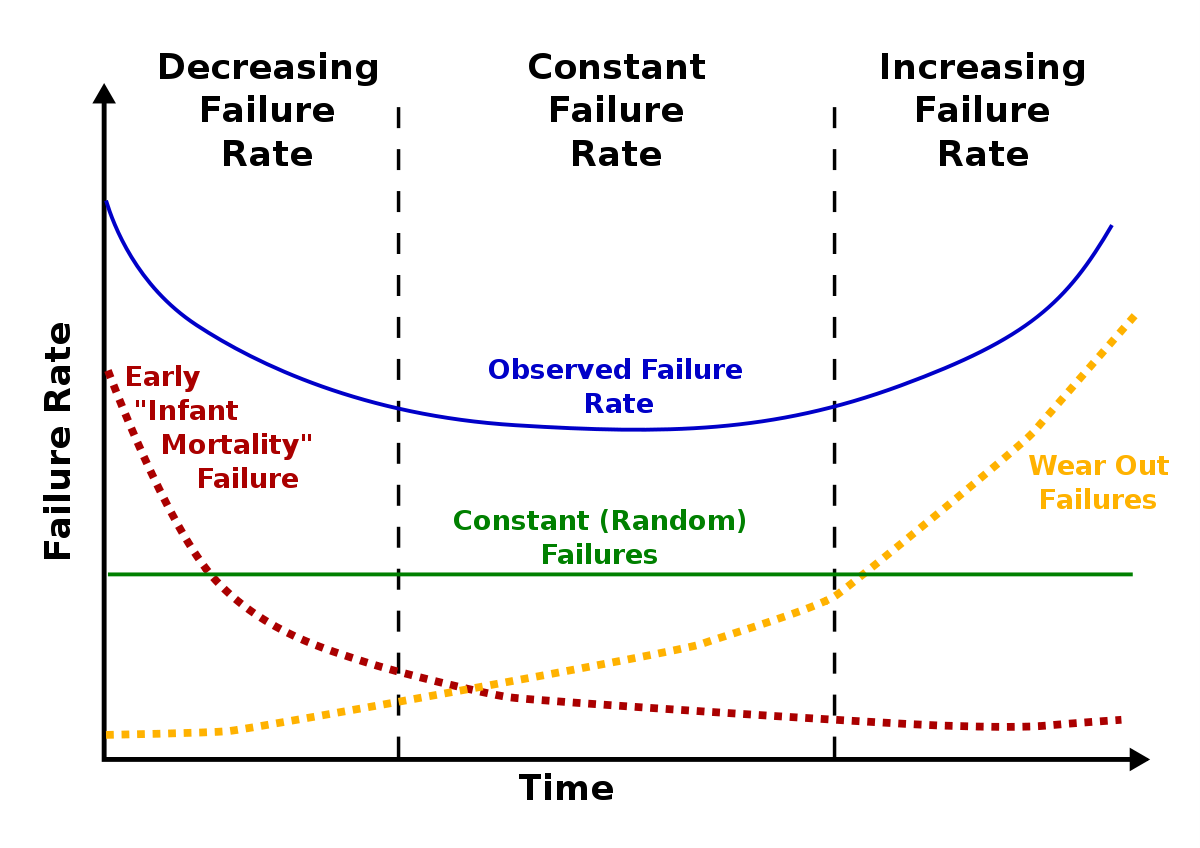

Häufig korreliert die Ausfallwahrscheinlichkeit (Probability of Failure, PoF) mit dem Alter (Laufzeit) der Ausrüstung.

Die Zeit sollte jedoch nicht Ihre einzige Überlegung sein. Die Arbeitsbedingungen sind wichtig, wenn es um die Entscheidungsfindung und die Wahrscheinlichkeit eines Scheiterns geht.

Anlagen, die sich an nassen oder staubigen Orten befinden, erfordern möglicherweise mehr Wartung und können eher ausfallen. Wie Sie sich vorstellen können, spielen Dinge wie Geographie, Klima und andere Umweltbedingungen eine wichtige Rolle bei der Bestimmung des PoF.

Die Folge eines Scheiterns bedeutet:"Wie viel kostet der Ausfall dieser Maschine?"

Sie sollten bei der Bestimmung der Consequence of Failure (CoF) so viele Faktoren wie möglich berücksichtigen. Stellen Sie sich Fragen wie:

- Was kostet die durchschnittliche Reparatur?

- Wie viel verliere ich jedes Jahr an Ausfallzeiten (Produktionsausfall), weil diese Maschine nicht richtig funktioniert?

- Gibt es Unfälle im Zusammenhang mit dem Ausfall dieses Geräts? Verlangsamt der Wartungsprozess dieser Maschine andere Produktionsbereiche?

- Gibt es Sicherheitsrisiken im Zusammenhang mit dem Wartungsansatz oder der mangelnden Wartung dieser Maschine?

Wie Sie sehen, gibt es mehr zu beachten als nur die Reparaturkosten.

Nachdem wir nun die Terminologie verstanden haben, können wir den Prozess beginnen.

1. Sammeln Sie Ihre Wartungsdaten

Bevor wir etwas anderes tun, müssen wir Ihre aktuellen Wartungsdaten sammeln und analysieren. Ziel dabei ist es, anhand der vorliegenden Daten Problembereiche zu identifizieren.

Sie müssen eine angemessene Bestandsaufnahme Ihrer Vermögenswerte und deren Kosten machen. Sehen Sie dazu in Ihrem CMMS und anderen Wartungsunterlagen nach. Für einen detaillierten Einblick in das, was ein CMMS ist, lesen Sie unseren Leitfaden Was ist ein CMMS-System und wie es funktioniert.

Aus diesen Aufzeichnungen möchten Sie für jedes Gerät in Ihrer Einrichtung Folgendes wissen:

- Wie alt ist dieses Gerät?

- Wie oft fällt das Gerät aus? (MTBF)

- Wie lange dauert es, bis die Ausrüstung wieder funktionstüchtig ist? (MTTR)

- Was kostet es, wenn dieses Gerät ausfällt? (Produktionsunterbrechung, Teilekosten, Arbeitskosten usw.)

- Wie oft führen Sie Wartungsarbeiten an diesem Gerät durch?

Sobald Sie die Daten für alle Ihre Geräte haben, möchten Sie feststellen, welche Assets Ihre Aufmerksamkeit erfordern.

Es gibt mehrere großartige Methoden, um dies zu tun, aber in diesem Beitrag werden wir die Kritikalitätsmatrix als Beispiel verwenden.

Wenn Sie einer der wenigen Glücklichen mit einem großartigen CMMS sind, werden Ihnen automatisch Ihre problematischen Assets angezeigt. Bei Limble CMMS haben wir beispielsweise einen leistungsstarken Berichtsabschnitt erstellt, in dem problematische Assets ganz oben auf der Liste stehen, sodass Sie auf einen Blick sehen können, welches Asset Sie am meisten kostet und warum.

2. Visualisieren mit einer Kritikalitätsmatrix

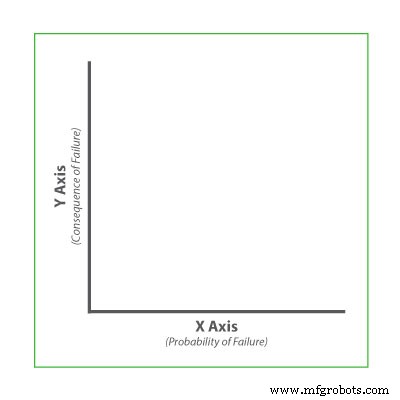

Eine Kritikalitätsmatrix (das klingt super nerdig und komplex, ist es aber nicht) ist einfach ein Diagramm, in dem die Ausfallwahrscheinlichkeit auf der X-Achse (horizontal) und die Folgen des Ausfalls auf der Y-Achse ( vertikal). So:

Um Ihnen zu zeigen, wie Sie das Diagramm erstellen, werden wir es anhand eines Beispiels ein wenig aufschlüsseln.

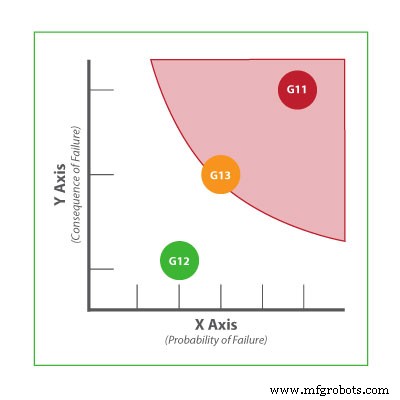

Nehmen wir an, wir haben die folgenden Geräte inventarisiert:Generatoren 11, 12 und 13 .

Wir haben uns die Wartungsaufzeichnungen für jedes Gerät angesehen und verfügen über die erforderlichen Daten, um den PoF und den CoF jedes einzelnen zu bestimmen.

Um dies grafisch darzustellen, müssen wir die Ausfallwahrscheinlichkeit (Probability of Failure) der Generatoren 11, 12 und 13 bewerten, indem wir eine Bewertung zuweisen, die die Wahrscheinlichkeit darstellt, dass jeder Generator ausfällt.

Der Punktebereich könnte etwa so aussehen:

1 =sehr unwahrscheinlicher Ausfall innerhalb von drei Jahren

2 =unwahrscheinlicher Ausfall innerhalb von drei Jahren

3 =Ausfall ist nicht wahrscheinlich oder unwahrscheinlich

4 =Ausfall ist wahrscheinlich

5 =Ausfall ist sehr wahrscheinlich

TIPP #1:Sie können jede Art von Bewertungssystem verwenden, die Sie möchten. Wenn es Ihnen leichter fällt, an Prozentsätze zu denken (d. h. 10 % Ausfallwahrscheinlichkeit, 20 % Ausfallwahrscheinlichkeit usw.), dann versuchen Sie es auf jeden Fall!

Nachdem wir nun unser Scoring-Framework eingerichtet haben, können wir das Scoring durchführen.

Unsere Daten sagen uns, dass Generator 11 in den letzten 3 Jahren 5 Mal, Generator 12 2 Mal und Generator 13 3 Mal ausgefallen ist. Lassen Sie uns anhand dieser Zahlen die folgenden Punkte vergeben:

Skala der Ausfallwahrscheinlichkeit

Generator 11 – Punktzahl 5

Generator 12 – Punktzahl 2

Generator 13 – Punktzahl 3

Als Nächstes ist es an der Zeit, jedem Generator eine Punktzahl für die Folgen des Fehlers zuzuweisen. Auch hier müssen wir ein Bewertungssystem erstellen, das das Ausmaß der Konsequenzen für jeden Vermögenswert darstellt. (Sie können Ihren CoF auch nach Belieben bewerten.)

Lassen Sie uns die Auswirkungen von Fehlern messen:

Generator 11 – Dieser Generator wird von der mobilen Nachtmannschaft verwendet, um Strom für die Beleuchtung zu liefern. Wenn es kaputt geht, kann die Crew ihre Arbeit nicht fortsetzen, was 5.000 US-Dollar an verlorener Zeit, Verzögerungen bei Arbeitsprojekten usw. kostet. Die Reparaturkosten betragen normalerweise 300 US-Dollar pro Panne.

Generator 12 – Dies ist ein alter Generator, der selten verwendet wird. Der Ausfall dieses Generators hat keine großen Auswirkungen. Reparaturarbeiten, Zeitverschwendung, Arbeit usw. kosten nur 500 US-Dollar. Die Reparaturkosten betragen normalerweise 300 USD pro Panne.

Generator 13 – Diese Maschine wird für zufälliges Training auf dem Hof verwendet. Zufällige Arbeiten auf dem Hof sind nicht dringend, aber sie kosten Geld, wenn sie nicht abgeschlossen werden können. Der geschätzte Verlust an Zeit, Arbeit usw. beträgt 2.500 USD. Die Reparaturkosten betragen normalerweise 200 $ pro Panne.

Folge der Fehlerskala

1 =Weniger als 2.500 USD Jahreskosten

2 =Zwischen 2.500 USD und 5.000 USD Jahreskosten

3 =Mehr als 5.000 USD Jahreskosten

Und dann weisen wir jedem Generator eine Punktzahl zu, die auf den besonderen Konsequenzen (Kosten) jeder Maschine basiert. Gefällt mir:

Generator 11 =3

Generator 12 =1

Generator 13 =2

TIPP #2:Der beste Weg, um die Konsequenzen eines Scheiterns herauszufinden, besteht darin, mit Ihrem Team zu sprechen. Fragen Sie sie, was passiert, wenn ein bestimmtes Gerät nicht funktioniert und was sie das kostet. Sehen Sie sich Ihre CMMS- oder Wartungsaufzeichnungen an, um zu sehen, welche Reparaturkosten anfallen. Diese Maßnahmen geben Ihnen einen guten Einblick in die tatsächlichen Kosten eines Geräteausfalls.

Da wir nun die Werte für die Wahrscheinlichkeit des Fehlers und die Folgen des Fehlers haben, ist es an der Zeit, unsere Daten darzustellen. Dieses Diagramm würde ungefähr so aussehen:

Die Generatoren, die an den roten Bereich angrenzen oder sich innerhalb des roten Bereichs befinden (Nummern 11 und 13), haben ein viel höheres Risikoniveau als die Geräte im unteren linken Bereich der Grafik (Nummer 12). In diesem Fall könnten wir neue Wartungsstrategien für die Generatoren 11 und 13 in Betracht ziehen.

Dies ist eine extrem einfache Version einer Kritikalitätsmatrix, da wir nur wenige Assets gezeichnet haben und unsere PoF- und CoF-Bewertung sehr einfach gehalten haben. Sie haben jedoch immer noch einen guten Überblick darüber, welche Anlagen am meisten von einem Wartungsplan profitieren würden. Je mehr Assets, desto vorteilhafter wäre diese Grafik bei der schnellen Auswahl von Assets für Wartungsprogramme.

Reaktive Wartung um 73,2 % reduzieren

Sehen Sie sich die Ergebnisse an, die Red Hawk mit Limble genießt

Lesen Sie unsereFallstudie

Woher wissen Sie, welche Art von Wartung Sie implementieren müssen?

Da Sie nun wissen, für welche Anlagen Wartungspläne erforderlich sind, wie wählen Sie den richtigen Plan für jede Maschine aus?

Wir möchten es Ihnen nur ungern erklären, aber es gibt keine vordefinierte Standardstrategie, die automatisch am besten für Ihr Unternehmen funktioniert. Jede Einrichtung ist anders, mit unterschiedlichen Geräten gefüllt, die unterschiedliche Produkte herstellen, wobei unterschiedliche Menschen die Geräte bedienen.

Abgesehen davon sind hier einige Fragen, die Ihnen bei der Bestimmung der zu implementierenden Wartungsstrategien hilfreich sein werden.

Wie viel und was sind meine Wartungsressourcen?

Leider wird in der Wartungswelt von Ihnen erwartet, dass Sie mit einem immer kleiner werdenden Ressourcenpool jedes Jahr mehr tun. In einer perfekten Welt wäre Ihr Wartungspersonal groß genug, um die Arbeit richtig zu erledigen, aber das ist selten der Fall. Wenn Sie Wartungsstrategien in Betracht ziehen, müssen Sie Ressourcen berücksichtigen.

Zum Beispiel nützt ein vorbeugender Wartungsplan wenig, wenn Sie nicht über das Personal verfügen, um die geplanten PMs durchzuführen.

Was empfiehlt der Hersteller?

Der Hersteller sollte Ihre Informationsquelle sein. Oftmals enthält ein Gerätehandbuch einen detaillierten Überblick darüber, welche Arbeiten durchgeführt werden müssen, um die ordnungsgemäße Wartung zu gewährleisten. Beachten Sie jedoch, dass dies allgemeine Richtlinien sind und Sie die Häufigkeit je nach Situation möglicherweise erhöhen oder verringern möchten.

Was kostet der Austausch der einzelnen Assets und wie hoch ist die voraussichtliche verbleibende Lebensdauer?

In Situationen mit sehr alten Assets, die nur eine kurze Restlebensdauer haben, ist es möglicherweise am besten, das Asset bis zum Ausfall zu betreiben und dann einen Ersatz zu kaufen. Dies ist möglicherweise nicht der Fall, wenn das Asset einen sehr hohen CoF hat, aber zum Glück wissen Sie jetzt, wie Sie diese Antwort finden 🙂

Wo landete es in Ihrer Kritikalitätsmatrix?

Wenn ein Vermögenswert in der oberen rechten Ecke (super riskanter Bereich) Ihrer Matrix gelandet ist, dann benötigen Sie IRGENDEINE Art von Strategie. Sie können Routineinspektionen zuweisen oder einen vorausschauenden Wartungsplan implementieren, der es Ihnen ermöglicht, das Gerät nur zu reparieren, wenn es unbedingt repariert werden muss.

Bevor Sie große Entscheidungen treffen, sollten Sie alle Ihre Optionen kennen. Sehen Sie sich unseren ausführlichen Vergleich der Wartungsstrategien an, um die Vor- und Nachteile der einzelnen Ansätze zu erfahren.

Reduzieren Sie das Risiko, indem Sie klein anfangen und dann skalieren

Sobald Sie identifiziert haben, welche Wartungsmethoden für Ihre Assets geeignet sind, können Sie Ihre Erfolgschancen erhöhen, indem Sie klein anfangen. Das heißt, setzen Sie Ihren Plan mit nur wenigen Ausrüstungsgegenständen in die Tat um. Überwachen Sie den Fortschritt und skalieren Sie Ihre Strategie von dort aus, wenn sie sich als erfolgreich erweist.

Wenn Sie sich entschieden haben, einen Wartungsplan zu implementieren, sollten Sie in Erwägung ziehen, in eine CMMS-Lösung zu investieren (sofern Sie keine haben oder ein altes und veraltetes Paket verwenden).

Mit Limble CMMS können Sie Ihren Workflow optimieren, Qualitätsdaten sammeln und schnell wichtige Entscheidungen treffen, um die Produktion Ihres Unternehmens von der Handfläche aus zu optimieren.

Gerätewartung und Reparatur

- Die Entwicklung der industriellen Instandhaltung

- Gerätebesitz für Wartungstechniker

- So implementieren Sie eine vollständige produktive Wartung

- Nehmen Sie an einer Benchmark-Umfrage für die Gerätewartung teil

- 5 Schlüssel zur Aufrechterhaltung der Gerätezuverlässigkeit

- 5 Langfristige Vorteile der vorbeugenden Wartung

- Die Rolle von Geräteinspektionen bei der Wartung

- Anlagen- und Industriewartung

- Baumaschinenwartung

- Wartung schwerer Ausrüstung in den Wintermonaten