5-Achsen … es ist einfach nicht so beängstigend (Fortsetzung)

Im Februar 2013 veröffentlichte ich einen Artikel mit dem Titel:„5-Achsen … es ist einfach nicht so beängstigend“, und bis heute war es einer der meistgelesenen Artikel in meiner Blog-Serie. Also dachte ich, ich würde diesen Artikel ein wenig erweitern und ein wenig tiefer in die Möglichkeiten der 5-Achsen-Technologie eintauchen … und zeigen, dass selbst die erweiterten Funktionen der 5-Achsen wirklich nichts anderes sind als Multi- gesunder Menschenverstand, wenn Sie es aufschlüsseln.

Bei all dem Hype um die 5-Achsen-Bearbeitung in den letzten Jahren war es relativ einfach, Werkstätten über die Vorteile des Wechsels zu einer 5-Seiten- oder 3+2-Bearbeitungsplattform aufzuklären, um ihre Werkstätten effizienter und letztendlich effizienter zu machen profitabler. Wir erhalten jedoch regelmäßig das Argument, dass sie, obwohl sie den Vorteil sehen, Teile in nur einem Setup zu fahren, glauben, dass sie nur ein Teil auf einmal laufen lassen können … und das stimmt einfach nicht. Mit ein wenig Kreativität bei der Befestigung oder durch Verwendung einiger der professionell hergestellten OEM-Vorrichtungen, die auf dem Markt erhältlich sind, können Sie dem Prozess problemlos weitere Teile hinzufügen – und den Prozess auf Wunsch sogar vollständig oder teilweise automatisieren.

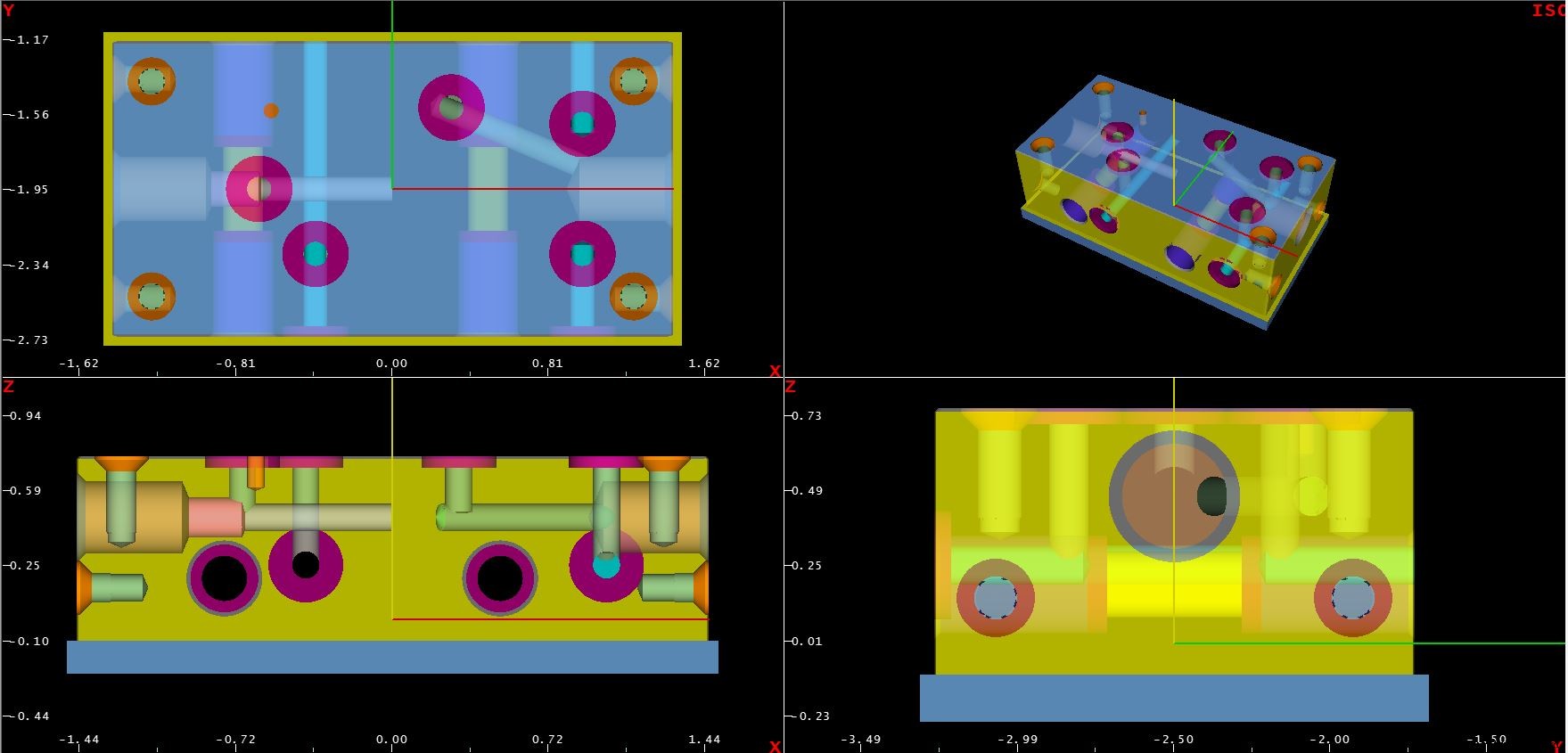

Ich habe kürzlich mit einem Kunden zusammengearbeitet, der einen einfachen rechteckigen Verteiler betrieb, und 5 Seiten des Teils hatten einfache Merkmale – wie Anschlüsse, Gewinde- oder konische Löcher und einige O-Ring-Nuten – die er in möglichst wenigen Fällen bearbeiten musste Setups wie möglich… der perfekte Kandidat für einen 5-seitigen oder 3+2-Prozess!!!

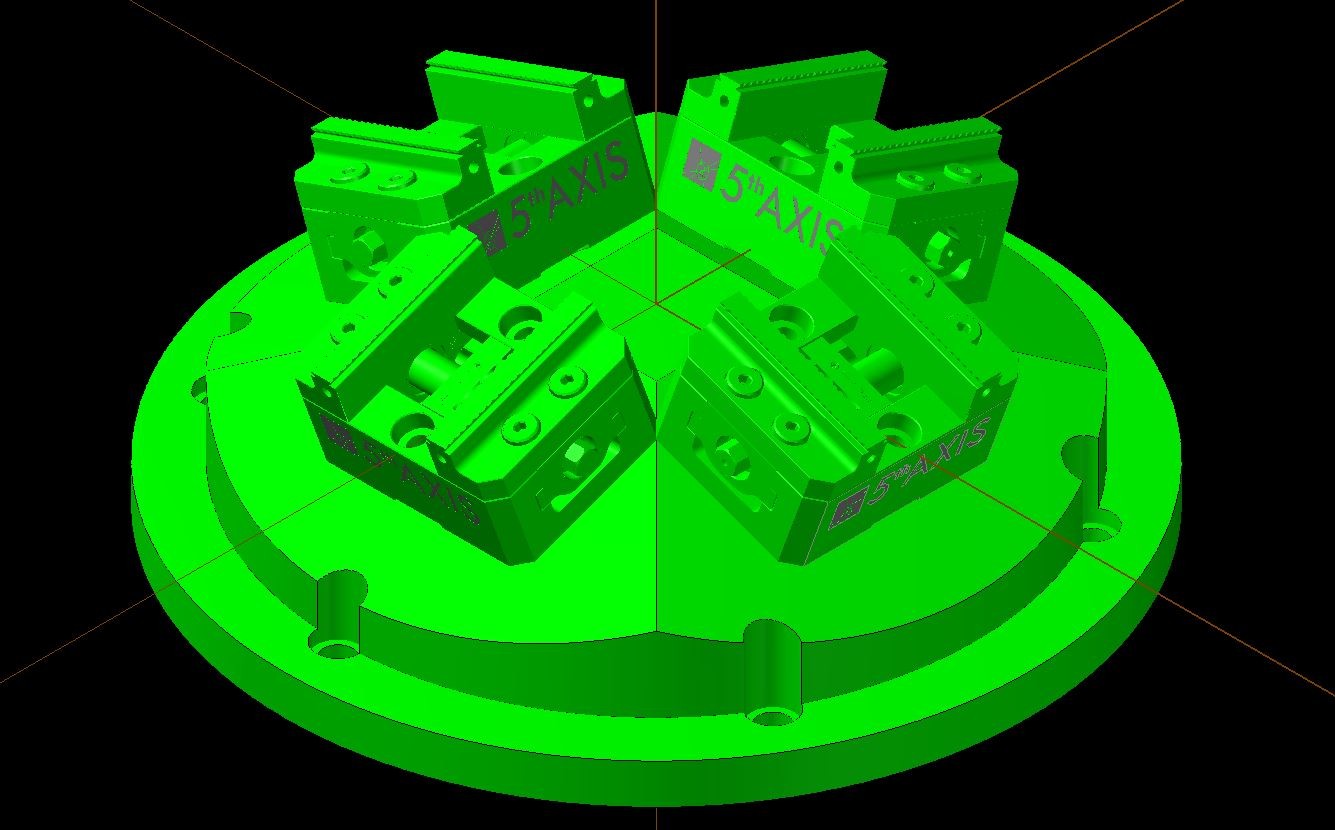

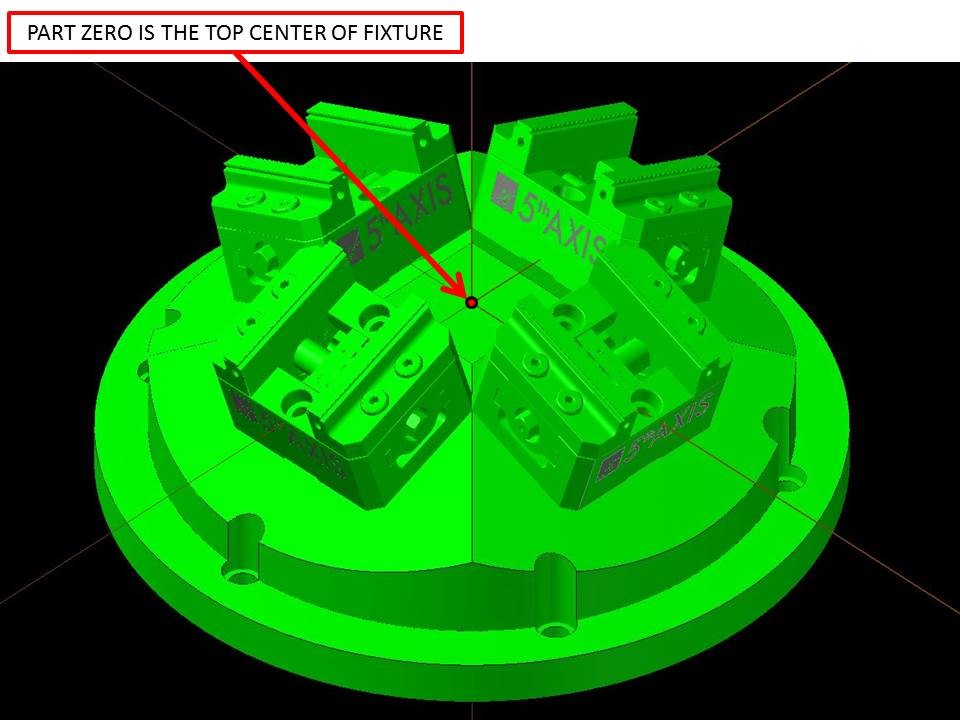

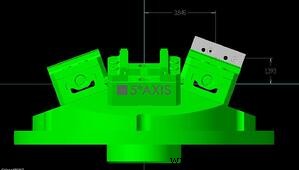

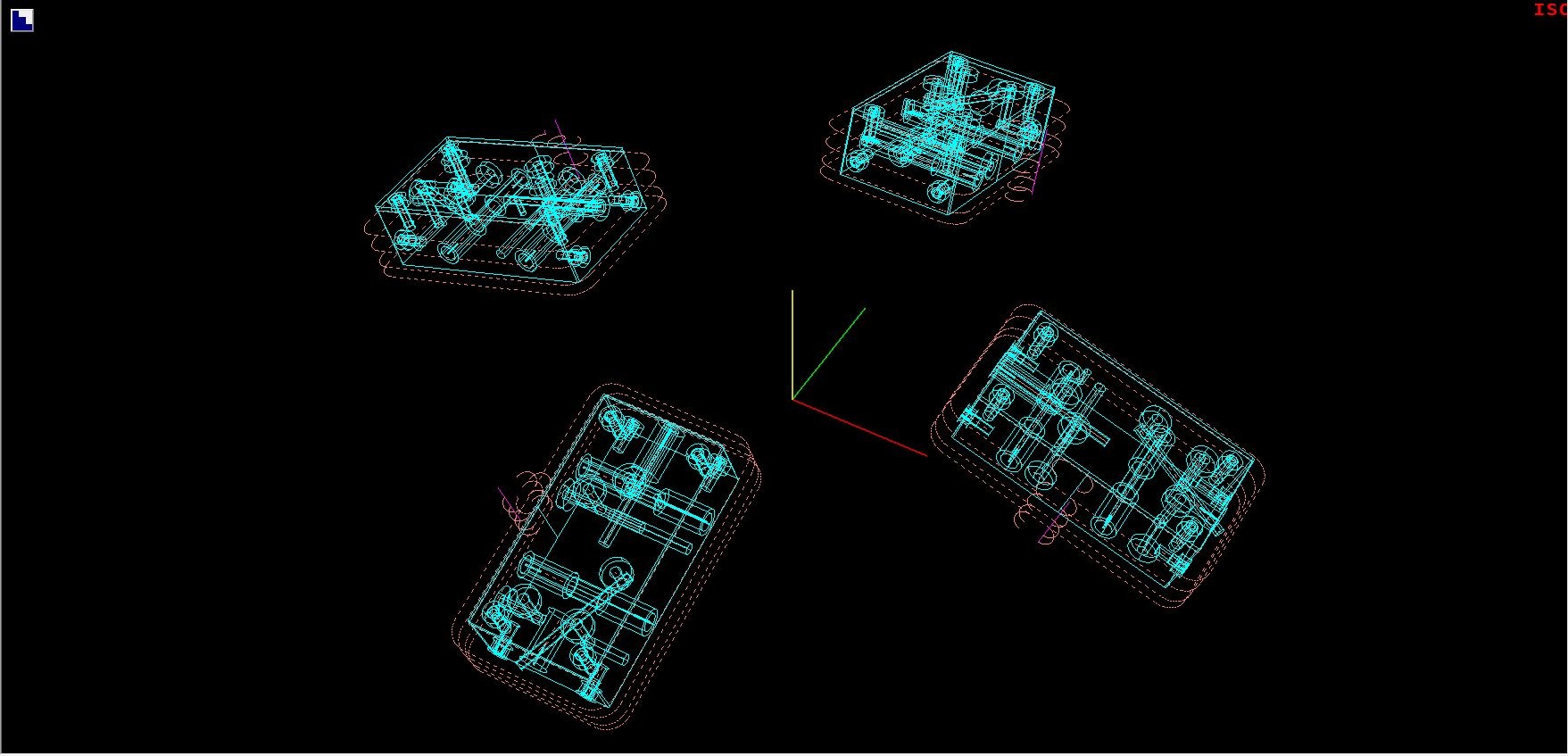

Nachdem er sich das Teil angesehen hatte, erkannte er, dass er – mit einer handelsüblichen Spannvorrichtung mit vier auf einer 20°-Pyramide montierten Schraubstöcken – diesen einfachen Prozess auf die nächste Stufe heben könnte. Diese Halterung gibt ihm genügend Freiraum, um alle 5 Seiten aller vier Teile zu erreichen, einschließlich eines abgewinkelten Lochs, und er kann jedes Mal, wenn er die Türen öffnet, vier komplette Teile abziehen ... alles mit nur EINEM TEIL SETUP! Denken Sie nur darüber nach … da dies für diese Werkstatt ein sich wiederholender Auftrag ist, können sie sehr schnell von einem komplexen Auftrag zum nächsten wechseln und sind in der Lage, mehrere Vorgänge an mehreren Teilen in nur einer Einrichtung abzuschließen … und müssen es nur tun Wählen Sie eine leicht zu findende Arbeitskoordinate aus.

Wie schwer ist die Programmierung dafür, fragen Sie? Ich wette, Sie denken, dass es ein Albtraum sein muss, all diese separaten Teile und all diese Teilflächen und sich ständig ändernden Winkel im Auge zu behalten. Nun, würden Sie mir glauben, wenn ich Ihnen sagen würde, dass es wirklich ziemlich einfach war?

Da dies Artikel Nummer zwei in einer Reihe ist, werde ich mit der Erläuterung dieses Prozesses dort beginnen, wo der andere Artikel aufgehört hat. Wenn Sie Ihr Gedächtnis auffrischen müssen oder mehr über die Programmierung eines 5-seitigen Teils erfahren möchten, lesen Sie bitte entweder meinen vorherigen Artikel, indem Sie hier klicken, oder sehen Sie sich diese kurze Videoserie über die 5-seitige Programmierung an:Klicken Sie hier für Schulungen Videos

Um mit dem Wiederholen und Optimieren eines Programms zu beginnen, müssen wir zuerst ein Programm zum Wiederholen und Optimieren haben. Nehmen wir an, dass wir anhand der im vorherigen Artikel oder in den oben verlinkten Online-Schulungsvideos gelehrten Prinzipien ein erfolgreiches Teileprogramm für ein einzelnes Werkstück erstellt haben - aber nachdem wir das Programm getestet haben, haben wir uns entschieden, es in einem Multi zu befestigen -seitige Vorrichtung, und optimieren Sie den gesamten Prozess, um effizienter zu sein ... im Nachhinein. Nehmen wir außerdem an, dass dieses Teil von einem Referenzpunkt aus programmiert wurde, der sich auf der mittleren unteren Fläche des Teils selbst befindet (wir verwenden das oben genannte Kundenteil).

Wenn wir uns von Anfang an für die Verwendung der mehrseitigen Vorrichtung entschieden hätten, wären wir diesen Prozess möglicherweise etwas anders angegangen. Aber da ich versuche zu zeigen, dass selbst eine Änderung im Prozess „in der Mitte“ kein Grund zur Beunruhigung sein sollte, werden wir einige einfache Kontrollfunktionen verwenden, um diese Aufgabe zu erfüllen, und der Prozess wird erfolgreich sein, wenn wir es sind fertig.

Nachdem alle Teile auf die Vorrichtung geladen wurden, müssen wir als erstes den Ursprungspunkt verschieben – vom vorherigen Referenzpunkt, der sich auf dem Einzelteil befand, an den neuen Ort, den wir für diesen neuen Prozess verwenden werden. Da wir mehrere Teile auf einer runden Vorrichtung ausführen, ist der naheliegendste Bezugspunkt für die Bearbeitung die obere Mitte der Vorrichtung selbst. Da wir das Teil nicht neu programmieren möchten, berücksichtigen wir diese Positionsvariation mit einem Transformationsebenenblock. Eine Transformationsebene wird normalerweise verwendet, um eine vorübergehende Änderung der Arbeitsebene neu zu orientieren und zu lokalisieren, aber hier verwenden wir sie, um ein ganzes Teileprogramm vorübergehend zu verschieben und zu orientieren. Da Transformationsebenen gestapelt werden können – was bedeutet, dass eine neue Transformationsebene, wenn sie nicht abgebrochen wird, eine inkrementelle Änderung gegenüber der vorherigen Transformationsebene darstellt – werden wir diese erste Ebene bis zum Ende des Programms aktiv halten, und der gesamte Prozess ist abgeschlossen – und dann stornieren wir es.

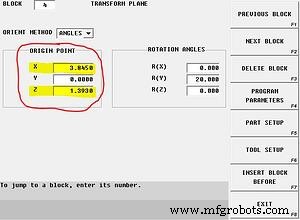

In diesem Beispiel befindet sich das erste Teil auf der Vorrichtung (in der 3-Uhr-Position) 3,845 Zoll in positiver Richtung entlang der X-Achse von der Mitte der Vorrichtung und 1,393 Zoll positiv in der Z-Achse ( Referenzbild oben). Daher werden wir diese Werte in die XYZ-Felder für "Ursprungspunkt" der Transformationsebene eingeben. Nachdem wir nun das gesamte Programm in Position gebracht haben, müssen wir es um 20° - um die Y-Achse - kippen, um es mit der Halterung auszurichten. Dazu geben wir für die Drehung um die Y-Achse im Feld „Rotationswinkel“ eine positive 20 ein. Das folgende Beispiel zeigt einen Dialogprogrammblock, aber dasselbe könnte in NC mit dem Code erreicht werden:G68.2 X3.845 Y0 Z1.393 B20 ... G68.2 bezeichnet eine Transformationsebene, die XYZ werden verwendet um den Bezugspunkt zu verschieben, und das Kippen um die Y-Achse ist eine Änderung der B-Achse.

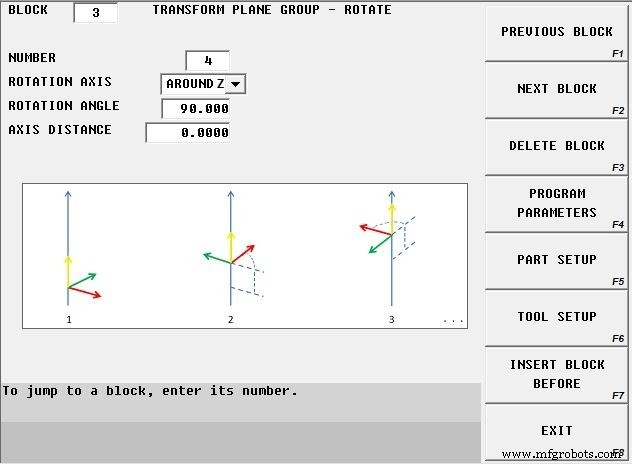

Nachdem das erste Teil gekippt und verschoben wurde, müssen wir uns nun mit den anderen drei Teilen auf der Halterung befassen. Wir werden dies tun, indem wir den vorherigen Schritt "schleifen", und das Teileprogramm erneut in den verbleibenden 90°-Intervallen ausführen. Dieser Schritt wird mit einem Befehl "Ebenengruppe transformieren" ausgeführt. Die Transformationsebenen-Gruppe ermöglicht es uns, eine Transformationsebene in jede Richtung zu strukturieren - und in diesem Fall sie viermal um den Mittelpunkt der Vorrichtung in der Z-Achse alle 90° zu drehen (oder zu schleifen).

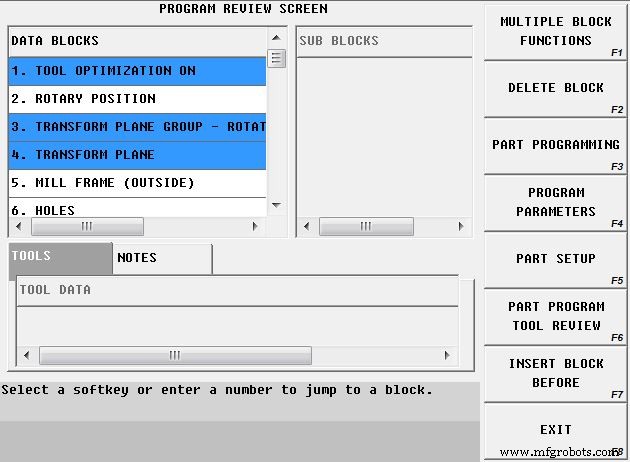

Das letzte, was wir ansprechen müssen, sind Werkzeugänderungen. Da dieses Programm mehr als zwanzig Werkzeuge verwendet – und das Programm geschrieben wurde, um nur einen einzigen Teil auszuführen – würde es, wenn wir es auf der Maschine ausführen, ein ganzes Teil fertigstellen, bevor es mit dem nächsten fortfährt ... was nicht sehr effizient wäre . Um dieses Delima zu bekämpfen, werden wir die "Werkzeugwechseloptimierung" einschalten. Der TCO-Block optimiert Werkzeugwechsel, sodass die Steuerung jedes Mal, wenn ein Werkzeug in die Spindel eingesetzt wird, den gesamten Prozess durchsieht und bestimmt, wie oft und an welchen Stellen ein bestimmtes Werkzeug verwendet wird ... und dann alle ausführt diese Prozesse, bevor Sie einen weiteren Werkzeugwechsel durchführen. Dadurch wird die Anzahl der Werkzeugwechsel von 80 – die erforderlich wären, um jedes Teil vollständig auszuführen, bevor mit dem nächsten Teil fortgefahren wird – auf nur 20 reduziert … was die Anzahl der im Teileprogramm verwendeten Werkzeuge ist.

Das Endergebnis sind vier fertige Teile in einem einzigen Arbeitsgang, angeordnet auf einer mehrteiligen Vorrichtung, aus einem einfachen Teileprogramm und mit nur einer leicht zu findenden Teileeinrichtung. War das nicht einfach?

Um mehr über die 5-Achsen-Technologie zu erfahren, sehen Sie sich bitte unser aufgezeichnetes Webinar mit dem Titel „Take Five für 5-Achsen … komplexe Technologie vereinfacht“ an oder besuchen Sie unsere Schulungs-Website unter www .5-axis.org.

CNC-Maschine

- Es ist kaputt, rufen Sie die Wartung an:Ein Arbeitsanfrageprozess, der mehr ist als nur Tickets

- Lux Research fragt:Wie wertvoll ist dieses Patent?

- 5-Achsen ... es ist einfach nicht so beängstigend

- Design for Manufacturability-Richtlinien – Teil 2

- Gängige Oberflächen, die Lasergravur verwenden

- Kleinteilbearbeitung

- 12 Branchentrends, die die Auftragsfertigung prägen:Teil 3

- 12 Branchentrends, die die Auftragsfertigung prägen:Teil 2

- 12 Branchentrends, die die Auftragsfertigung prägen:Teil 1

- Ein vollständiger Leitfaden für das Schnittangebot, das Ihre Preisgestaltung völlig verändern wird